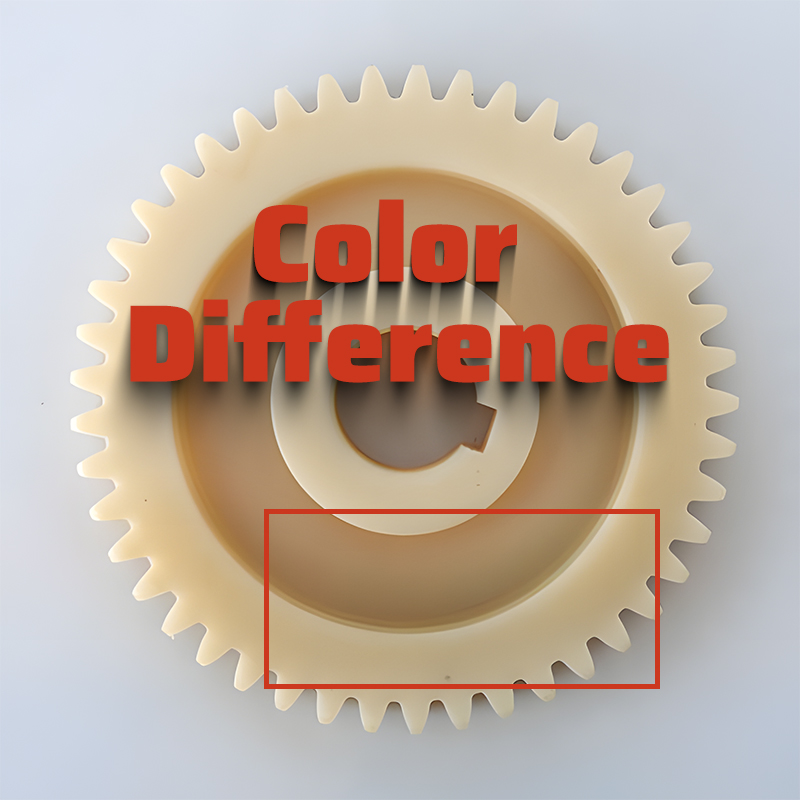

Color consistency has become an important characteristic to consider in injection molding production. However, uneven color or color difference issues continue to trouble many fabryki formowania wtryskowego. This common injection molding defect can be caused by a variety of reasons.

Ten artykuł kompleksowo przedstawia przyczyny różnic kolorystycznych i rozwiązania. Jeśli jesteś zainteresowany innymi wadami formowania wtryskowego, kliknij poniższy link, aby dowiedzieć się więcej.

| Poznaj różne wady formowania wtryskowego | ||||

|---|---|---|---|---|

| Flash | Krótki strzał | Sink Mark | Wypaczenie/Deformacja | Burn Mark |

| Splay Mark/Silver Streak | Ciemny punkt/czarna plamka | Flow Mark | Bańka | Weld Line |

| Różnica kolorów/nierówny kolor | Znak sworznia wyrzutnika | |||

Czym jest nierówny kolor lub różnica kolorów w formowaniu wtryskowym?

Nierównomierny kolor odnosi się do nierównomierności koloru powierzchni części formowanych wtryskowo, charakteryzujących się różnicami w głębi i odcieniu, w tym mieszanymi kolorami i przebarwieniami. To powszechne zjawisko wada formowania wtryskowego może prowadzić do znacznych ilości odpadów w partiach formowanych części z powodu różnic w kolorze między komponentami.

Wykrywanie i ocena różnicy kolorów w formowaniu wtryskowym

Kontrola wzrokowa:

1. W celu określenia różnic w kolorze produktu inspektor nie może mieć wad wzroku (takich jak ślepota barw lub osłabienie wzroku). W przeciwnym razie do określenia dopuszczalnej różnicy kolorów należy użyć kolorymetru.

2. Ogólnie rzecz biorąc, różnice kolorów w granicach 0,50 (w stosunku do tablicy kolorów) są trudne do wykrycia przez ludzkie oko. Jednak gdy różnica kolorów między dwiema częściami odbiega od tablicy kolorów o 0,5, jedna jest żółtawa, a druga biaława. Różnica kolorów staje się zauważalna, zwłaszcza podczas produkcji pasujących części, gdzie kontrola ma kluczowe znaczenie.

3. Nierównomierne kolory mierzone przez kolorymetry mogą znacznie różnić się od tego, co postrzega ludzkie oko. Różnice kolorów mierzone maszynowo mogą przekraczać poziomy akceptowalne wizualnie. W takich przypadkach ogólna zasada kontroli obejmuje porównanie z próbką. Jeśli różnica kolorów nie jest zauważalna, a części można dopasować, należy kontynuować produkcję. Jeśli dopasowanie nie jest możliwe lub różnica kolorów przekracza normy i jest wyraźnie zauważalna, części uznaje się za niezgodne. Alternatywnie, zalecane są działania naprawcze.

4. Oświetlenie lub otoczenie ma duży wpływ na obserwację kolorów. Zasadniczo nie zaleca się oceniania różnic kolorystycznych na maszynie produkcyjnej. Wynika to ze znacznego wpływu oświetlenia maszyny.

Kontrola kolorymetrem:

Aby ściśle kontrolować jakość wyglądu produktów, można użyć kolorymetru. Określenie za pomocą kolorymetru koncentruje się głównie na wartości △E odpowiadającej zakresowi różnicy kolorów:

| △E reprezentuje całkowitą różnicę kolorów | |

|---|---|

| Zakres △E | Różnica kolorów (tolerancja) |

| △E*0~0.25 | Bardzo mały lub żaden; Idealne dopasowanie |

| △E*0.25~0.5 | Niewielkie; Dopuszczalne dopasowanie |

| △E*0.5~1.0 | Niewielki do umiarkowanego; akceptowalny w niektórych zastosowaniach |

| △E*1.0~2.0 | Umiarkowany; Akceptowalny w określonych zastosowaniach |

| △E*2.0~4.0 | Znaczące; Akceptowalne w określonych zastosowaniach |

| Powyżej △E*4,0 | Bardzo duża; niedopuszczalna w większości zastosowań |

Jaki jest międzynarodowy standardowy zakres różnic kolorów?

Różnice kolorów obejmują różnice w jasności i odcieniu. Tradycyjne metody oceny różnic kolorystycznych opierają się na bezpośredniej obserwacji wzrokowej. Zły wynik jest taki, że może się on różnić ze względu na warunki obserwacji i ludzkie możliwości postrzegania kolorów. Aby ułatwić pomiar różnic kolorów, systemy oparte na Międzynarodowa Komisja Oświetleniowa (CIE) Opracowano i udoskonalono standardy, standardowe źródła światła i spektralny system wzbudzania trójchromatycznego. Metoda ta określa ilościowo wizualną dyskryminację kolorów przy użyciu wartości tristimulus XYZ. Użytkownicy mogą zmierzyć różnicę kolorów między wzorcem a próbką za pomocą kolorymetru, który wyświetla:

△E całkowita różnica kolorów △E = [(△L)^2 + (△a)^2 + (△b)^2]^(1/2)

△L = L_sample - L_standard (różnica jasności)

△a = a_sample - a_standard (różnica czerwony/zielony)

△b = b_sample - b_standard (różnica żółty/niebieski)

△L+ oznacza przesunięcie w kierunku bieli, △L- oznacza przesunięcie w kierunku czerni.

△a+ oznacza przesunięcie w kierunku koloru czerwonego, △a- oznacza przesunięcie w kierunku koloru zielonego.

△b+ oznacza przesunięcie w kierunku koloru żółtego, △b- oznacza przesunięcie w kierunku koloru niebieskiego.

Różne branże mają różne wymagania dotyczące akceptowalnych zakresów różnic kolorów. Jednak obecnie nie ma międzynarodowego standardu dla zakresów różnic kolorów. Są one zazwyczaj negocjowane między producentami i klientami.

Normalne zakresy tolerancji odchyleń kolorów:

| Zakres △E | Różnica kolorów Opis |

|---|---|

| 0 - 0.25△E | Bardzo małe lub żadne, idealne dopasowanie |

| 0.25 - 0.5△E | Niewielkie, akceptowalne dopasowanie |

| 0.5 - 1.0△E | Niewielki do umiarkowanego, akceptowalny w niektórych zastosowaniach |

| 1.0 - 2.0△E | Umiarkowane, dopuszczalne w określonych zastosowaniach |

| 2.0 - 4.0△E | Znaczące, akceptowalne w określonych zastosowaniach |

| Powyżej 4,0△E | Bardzo duże, niedopuszczalne w większości zastosowań |

Przyczyny nierównego koloru/różnicy kolorów w formowanych częściach

1. Czynnik materiałowy

(1) Wysoka zawartość substancji lotnych w surowcach, zanieczyszczenie obcymi materiałami lub słabe suszenie mogą wpływać na wydajność przetwarzania materiałów.

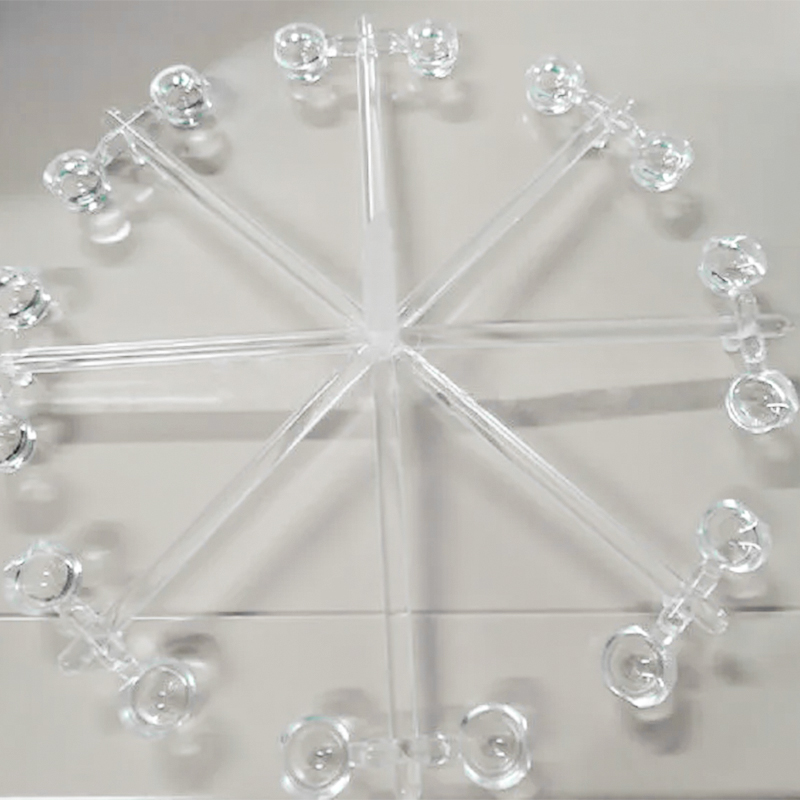

(2) Nierównomierne rozmieszczenie wypełniaczy włóknistych w formowanych materiałach może prowadzić do odsłonięcia włókien na powierzchni. Wpływa to na wygląd formowanych części.

(3) Słabe właściwości krystalizacyjne żywicy mogą wpływać na przezroczystość formowanych części, prowadząc do nierównomiernego zabarwienia powierzchni.

(4) W wysokoudarowych materiałach z polistyrenu i ABS mogą wystąpić przebarwienia spowodowane naprężeniami wewnętrznymi po formowaniu.

(5) Przetestuj stabilność termiczną żywic surowców; w przypadku materiałów o słabej stabilności termicznej rozważ ich wymianę.

(6) Wzmocnienie kontroli surowców po ich otrzymaniu w celu zapewnienia, że spełniają one wymagania dotyczące wydajności.

2. Kontrola jakości barwników (proszki barwiące, koncentraty barwiące) Czynniki

(1) Wydajność barwników ma bezpośredni wpływ na jakość koloru formowanych części. Jeśli dyspergowalność, stabilność termiczna i morfologia cząstek barwnika nie spełniają wymagań procesu, niemożliwe jest wyprodukowanie części o dobrym kolorze.

(2) Niektóre barwniki w postaci płatków mogą tworzyć kierunkowe układy po zmieszaniu ze stopionym materiałem podczas formowania, powodując nierównomierne zabarwienie na powierzchni formowanych części.

(3) Gdy barwniki są mieszane na sucho z surowcami i przylegają do powierzchni cząstek materiału, mogą nie rozpraszać się dobrze po wejściu do beczki, co prowadzi do nierównomiernego zabarwienia.

(4) Jeśli barwniki lub dodatki mają słabą stabilność termiczną, mogą łatwo rozkładać się po podgrzaniu w cylindrze, prowadząc do odbarwienia formowanych części.

(5) Barwniki mogą łatwo unosić się w powietrzu i osiadać w zbiorniku i innych częściach wtryskarki, zanieczyszczając maszynę i formę oraz powodując nierównomierne zabarwienie powierzchni formowanych części. Jeśli sprzęt do formowania wtryskowego i formy są zanieczyszczone barwnikami, wymagane jest dokładne czyszczenie leja zasypowego, beczki i gniazda formy.

(6) Wybierając barwniki, należy je sprawdzać w oparciu o warunki procesu i wymagania dotyczące koloru formowanych części, szczególnie ważne wskaźniki, takie jak odporność na ciepło i dyspergowalność, które muszą spełniać wymagania procesu.

(7) Większość fabryk form wtryskowych nie produkuje samodzielnie koncentratów tworzyw sztucznych ani koncentratów barwiących; należy wzmocnić kontrolę koncentratów tworzyw sztucznych lub koncentratów barwiących w zarządzaniu produkcją i kontroli surowców.

(8) Przed wprowadzeniem koncentratów do fabryki i przed rozpoczęciem produkcji seryjnej należy przeprowadzić testy koloru punktowego, porównując je zarówno z tablicą kolorów dostarczoną przez klienta, jak i z koncentratami używanymi w poprzednich i bieżących partiach.

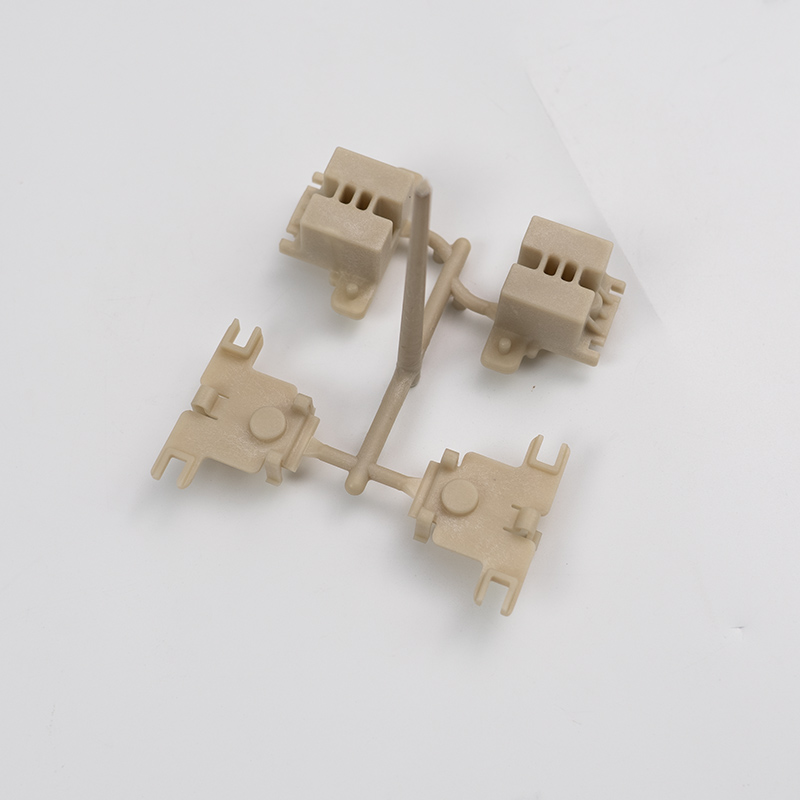

Maszyny do dodawania koncentratów barwiących

Wiele firm korzysta obecnie z maszyn do dodawania koncentratów barwiących, co znacznie pomaga w kontrolowaniu różnic kolorystycznych. Podczas korzystania z maszyny do dodawania koncentratów barwiących należy pamiętać o następujących kwestiach:

a) Określić eksperymentalnie ilość przedmieszki, która ma zostać dodana, a następnie wyregulować prędkość ślimaka maszyny do przedmieszki, aby dopasować ją do czasu plastyfikacji, zapewniając, że dodawanie przedmieszki zostanie zakończone przed końcem czasu plastyfikacji.

b) Podczas korzystania z maszyny do produkcji koncentratów barwiących należy pamiętać, że wylot maszyny jest niewielki i po pewnym czasie użytkowania może stać się niedokładny w dozowaniu cząstek materiału, a nawet powodować przestoje w produkcji. Dlatego też należy regularnie czyścić ślimak maszyny do produkcji koncentratów barwiących.

3. Czynniki sprzętowe

(1) Podczas produkcji mogą wystąpić różnice w kolorze spowodowane uszkodzeniem pierścienia grzewczego lub utratą kontroli w sekcji sterowania ogrzewaniem, powodując poważne wahania temperatury w beczce i powodując różnice w kolorze spowodowane słabą plastyfikacją lub rozkładem materiału. Metody określania różnic w kolorze spowodowanych tymi czynnikami zazwyczaj obejmują nierównomierną plastyfikację, gdy pierścień grzewczy jest uszkodzony i odbarwiony, oraz poważne odbarwienia, a nawet zwęglenia, gdy sekcja sterowania ogrzewaniem jest poza kontrolą. Regularna kontrola sekcji grzewczej jest niezbędna podczas produkcji. W międzyczasie powinniśmy terminowo przeprowadzać wymianę i naprawę, jeśli dojdzie do uszkodzenia lub utraty kontroli, aby ograniczyć tego typu różnice w kolorze.

(2) Jeśli w cylindrze lub dyszy nagromadzi się zwęglony stopiony materiał, należy dokładnie wyczyścić cylinder i dyszę.

4. Czynniki procesu formowania

(1) Podczas dostosowywania parametrów procesu formowania wtryskowego z powodów innych niż zmiana koloru, staraj się nie zmieniać temperatury plastyfikacji, przeciwciśnienia, cyklu wtrysku ani ilości dodanego koncentratu barwiącego. Jeśli konieczne jest dostosowanie, należy obserwować wpływ zmian parametrów procesu na zabarwienie, a w przypadku wykrycia zmiany koloru, niezwłocznie przywrócić zmiany.

(2) Avoid high injection speeds and back pressures in injection molding to prevent strong shear effects. These can cause thermal decomposition and color variation.

(3) Ustaw rozsądne temperatury dla każdej sekcji grzewczej cylindra, zwłaszcza dyszy i sekcji przylegającej do dyszy.

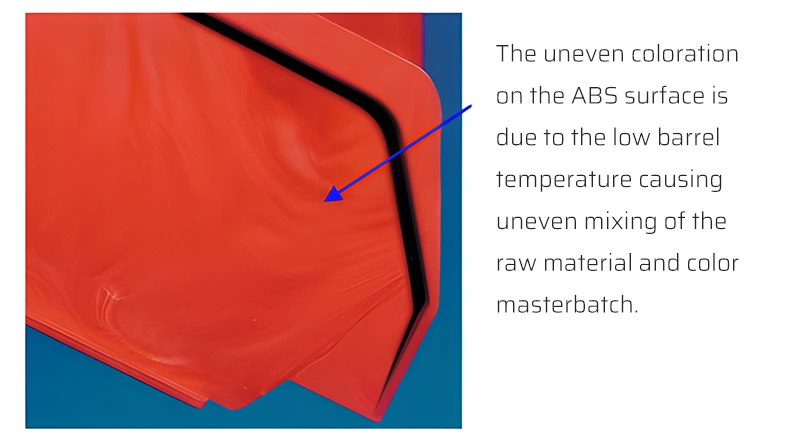

(4) Słaba plastyfikacja, tj. niezdolność stopionego materiału do jednolitego stopienia, może również powodować nierównomierne zabarwienie produktu.

5. Czynniki związane z pleśnią

(1) Środki antyadhezyjne oraz pozostałości po tarciu szpilek i otworków zmieszane ze stopionym materiałem mogą powodować przebarwienia powierzchni. Przed formowaniem wtryskowym należy utrzymywać wnękę formy w czystości.

(2) Słabemu odpowietrzeniu formy można zaradzić poprzez zmniejszenie siły zacisku, zmianę położenia zasuwy i umieszczenie otworów odpowietrzających w miejscu ostatniego napełniania.

(3) Mold temperature has a significant impact on the crystallinity of the melt during cooling. Uniform cooling of the mold is essential, especially when molding crystalline plastics like polyamide. If the mold temperature is low, the melt crystallizes slowly, resulting in a transparent surface appearance; if the mold temperature is high, the melt crystallizes quickly, resulting in a semi-transparent or milky appearance. The surface coloration of molded parts can be controlled by adjusting the mold and melt temperatures.

Rozwiązania dla nierównego koloru

1. Czynniki związane z surowcami:

(1) Kontrola surowców i wzmocnienie inspekcji różnych partii.

(2) Dokładnie wysuszyć surowce, zapewniając stałe parametry suszenia dla każdego cyklu.

(3) Kontrola barwników w celu wyeliminowania wpływu surowców i barwników.

(4) Używać lotnych smarów i środków antyadhezyjnych w odpowiednich ilościach.

(5) Odpowiednie dostosowanie barwników do różnych surowców, gdy kolory produktu są takie same.

(6) Odpowiednie dostosowanie barwników do produktów o różnych wymaganiach powierzchniowych spowodowanych niespójnymi teksturami. Minimalizuje to wizualne różnice kolorów postrzegane przez oko z powodu różnych warunków oświetleniowych.

2. Czynniki pleśni

(1) Zwiększyć wentylację formy, aby uniknąć słabej wentylacji i przypalenia produktu.

(2) Wyregulować system wlewu formy.

(3) Łatwe zwiększanie wentylacji przy martwych kątach w formie.

(4) Zaprojektuj kanały wodne formy w rozsądny sposób i zaprojektuj kanały wodne w miejscach głębokich wnęk.

3. Czynniki procesu formowania

(1) Zmniejszyć ciśnienie wtrysku i ciśnienie wsteczne wstępnej plastyfikacji, aby zapobiec przegrzaniu ścinania.

(2) Zrozumienie wpływu temperatury beczki i ilości barwnika na zmiany koloru produktu oraz określenie wzorca zmian poprzez testowanie koloru.

(3) Zbyt wysoka prędkość wtrysku, zmniejszyć prędkość wtrysku: zastosować wtrysk wielostopniowy: szybki-wolny.

(4) Aby zapobiec zmianie koloru, należy unikać miejscowego przegrzania i rozkładu. Należy ściśle regulować temperaturę w każdej sekcji grzewczej cylindra, koncentrując się na dyszy i pobliskich obszarach.

4. Czynniki maszyny do formowania wtryskowego

(1) Zapewnienie czystości w warsztacie formowania wtryskowego, wtryskarce i formie.

(2) Regularne sprawdzanie elementów grzewczych podczas produkcji i niezwłoczna wymiana lub naprawa uszkodzonych lub niekontrolowanych elementów w celu zmniejszenia prawdopodobieństwa wystąpienia zmian koloru.

(3) Wybór maszyn wtryskowych o odpowiednich specyfikacjach w celu rozwiązania takich kwestii, jak kąty martwe materiału.

(4) Ustaw odpowiednią prędkość plastyfikacji ślimaka.

Słowa końcowe

In today’s era of intelligence, automation, and technology, FirstMold calls on all peers and customers to use colorimeters for color difference inspections. Establishing scientific acceptance standards will play a crucial role in driving progress and improvement in the entire injection mold industry.