Das Auswerfersystem ist sowohl bei Formen als auch beim Spritzgießen ein wichtiges System. Ein häufiger Fehler beim Auswerfvorgang ist die Auswerfermarke. Heute werde ich eine detaillierte Einführung in Auswerfermarken geben.

Wenn Sie an anderen Themen interessiert sind SpritzgießfehlerKlicken Sie auf den nachstehenden Link, um mehr zu erfahren.

| Verschiedene Fehler beim Spritzgießen verstehen | ||||

|---|---|---|---|---|

| Blitzlicht | Kurzer Schuss | Senke Mark | Verwerfung/Deformation | Brandfleck |

| Spreizungszeichen/Silberstreif | Dunkler Fleck/Schwarzer Fleck | Flow Mark | Blase | Schweißnaht |

| Farbunterschied/ungleichmäßige Farbe | Auswerferstift-Markierung | |||

Was sind Auswerfermarken beim Spritzgießen?

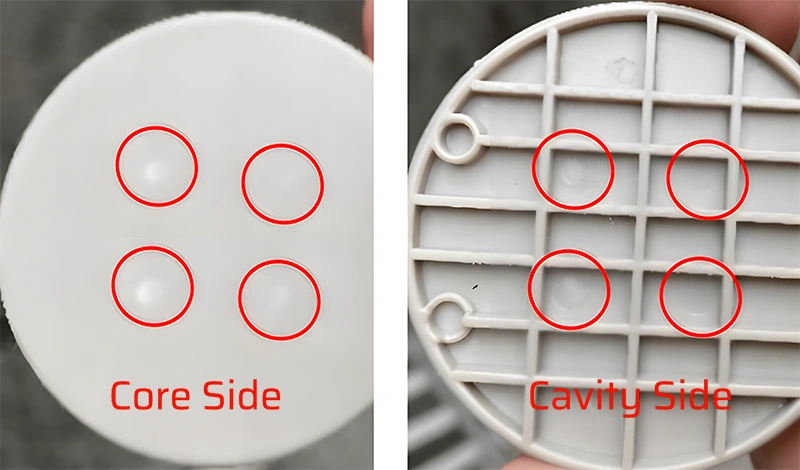

Auswerfermarken (oder Auswerferstiftmarken) treten in der Regel bei Kunststoff-Spritzgusserzeugnissen auf. Sie werden durch Auswerferstifte verursacht, die während der Entformung auf die Teile drücken und sie beschädigen, was zu einer Aufhellung an den beschädigten Stellen führt. Dieses Phänomen zeigt sich auf dem Produkt als matte oder schattige Flecken an den Positionen der Auswerferstifte und an den entsprechenden gegenüberliegenden Seiten.

Die Auswirkungen auf die Produktqualität spiegeln sich vor allem in der Qualität des Aussehens und der Produktleistung wider.

Qualität des Aussehens: Abdrücke von Auswerferstiften können dazu führen, dass die Oberfläche des Produkts uneben ist und sichtbare weiße Flecken oder Abdrücke aufweist, was die Gesamtästhetik des Produkts beeinträchtigt.

Produktleistung: Auswerferspuren können die innere Struktur des Produkts beschädigen und seine Festigkeit und Haltbarkeit beeinträchtigen. Starke Auswerfermarkierungen können zu Rissen, Verformungen und anderen Problemen während des Gebrauchs führen und die Lebensdauer des Produkts verkürzen.

Dieser Fehler ist nicht fatal oder schwerwiegend, aber wenn er auf der äußeren Oberfläche auftritt, ist er für die Kunden inakzeptabel. Bei nicht sichtbaren Teilen ist es manchmal möglich, mit den Kunden zu verhandeln und die Produkte auf der Grundlage begrenzter Musternormen oder schriftlicher Prüfkriterien zu akzeptieren.

Ursachen und Lösungen für Auswurfstiftspuren

Wenn Auswerfermarken auftreten, prüfen Sie zunächst, ob die Produktwand zu dünn ist, um der Auswerferkraft standzuhalten; versuchen Sie es mit einem Formtrennmittel, um die Wirkung zu überprüfen. Beurteilen Sie auch das Material und die äußere Umgebung, um festzustellen, ob der Fehler regelmäßig oder zyklisch auftritt, und passen Sie dann die Formparameter entsprechend an. Der Hauptfaktor für Auswerferstiftspuren beim Einspritzen ist die Ausstoßgeschwindigkeit; eine zu hohe Geschwindigkeit erhöht die Formhaftung. Daher ist die Verringerung der Formhaftung eine der wichtigsten Überlegungen bei der Anpassung des Einspritzvorgangs. Überprüfen Sie, ob Weißbruch auftritt, wenn nicht ausgestoßen wird; wenn dies der Fall ist, liegt es an der Adhäsion vor dem Produkt. Sobald die Grundursache bestätigt ist, kann eine klare Gegenmaßnahme in Betracht gezogen werden.

1. Faktor Produktgestaltung

- Unzweckmäßiges Design, mehrere Rippenpositionen, dünne Wandstärke.

- Klein Entformungsschräge

Lösungen

- Streben Sie eine einheitliche Wandstärke an, die sich an den Industrienormen für die Produktgestaltung orientiert.

- Vergrößern Sie den Entformungswinkel.

2. Faktor Material

- Ungeeignete Rohstoffauswahl oder fehlende Zusatzstoffe wie Schmiermittel. Bild

- Wechseln Sie die Materialien oder fügen Sie Schmiermittel hinzu.

3. Schimmelfaktor

Läufer:

Schmale Angüsse, lange Angüsse oder abrupte Kurven in den Angüssen erhöhen den Fließwiderstand und wirken sich auf die Einstellung der Formgebungsparameter aus. Dies ist ein typischer Faktor, der zu Auswerferstiftmarkierungen führt.

Lösungen: Passen Sie die Platzierung der Läufer an oder erhöhen Sie die Größe der Läufer.

Tor:

Ungeeignete Größe, Form, Lage und Anzahl der Schieber. Zu kleine Anschnitte können einen übermäßigen Strömungswiderstand verursachen, der Orientierungsstress erzeugt.

Lösungen: Passen Sie die Position und Größe des Tores an.

Auswerferstift:

Unangemessenes Design der Auswerferstifte, wie z. B. Art, Anordnung, Größe, Position und Anzahl der Auswerferstifte.

Lösungen: Fügen Sie Auswerferstifte hinzu oder ersetzen Sie sie durch größere Stifte.

Hohlraumkühlung:

Ungleichmäßige Abkühlung innerhalb des Formhohlraums.

Lösungen: Anpassen Werkzeugtemperatur.

Vakuum:

Das Produkt befindet sich im Formhohlraum in einem Vakuumzustand.

Lösungen: Verstärkte Entlüftung.

Die Glätte der Oberfläche der Form:

Unzureichendes Polieren des Formkerns.

Lösungen: Verbessern Sie die Poliergenauigkeit.

Entwurfswinkel:

Unzureichender Entformungswinkel des Formkerns.

Lösungen: Erhöhen Sie den Entlastungswinkel.

Unterschiede in der Leitfähigkeit

Leitfähigkeitsunterschiede zwischen dem Auswerferstift und den Werkstoffen des Formstahls können Auswerferspuren verursachen.

Lösungen: Fügen Sie an der Position des Auswerferstifts 0,05 bis 0,2 mm Material hinzu, um diesen Effekt zu verringern. Dies trägt dazu bei, die Kettenspannung der Kunststoffmoleküle zu reduzieren, indem eine turbulente Strömung am Auswerferstift erzeugt wird; eine Oberflächenstrukturierung am Auswerferstift kann ebenfalls helfen.

Fallstudie über Auswerfermarken

Einführung

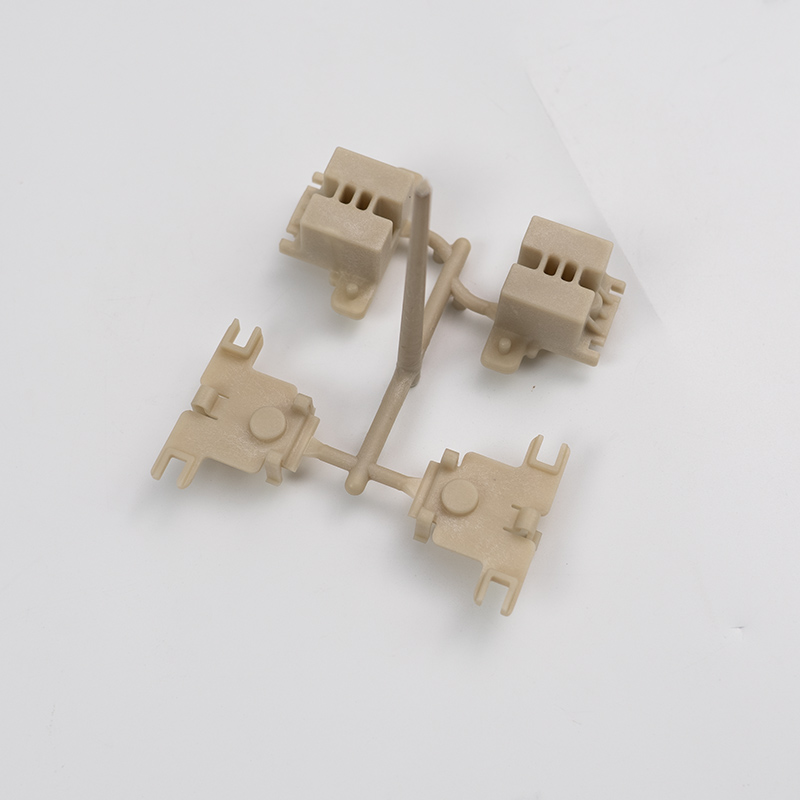

In der Automobilindustrie gibt es in der Regel vier Türverkleidungen - links, rechts, vorne und hinten -, die in der Regel aus PP hergestellt werden und hohe Qualitätsanforderungen an das Aussehen stellen. Das Bild auf der rechten Seite zeigt den Fehler eines Auswerferstifts an einer Autotürverkleidung. Die Auswerfermarkierung auf der Rückseite entspricht einem kreisförmigen Auswerferstab, der die Ästhetik der Autotürverkleidung beeinträchtigt und ein inakzeptabler Schönheitsfehler ist.

Parameter des Projekts

| Details zum Produkt | Parameter des Spritzgießens | ||||

|---|---|---|---|---|---|

| Name | Kfz-Türverkleidung | Einspritzdruck | 40MPA | Haltedruck | 18MPA |

| Material | PP | Injektionsverfahren | Seitentor | ||

| Farbe | Grau | Gewicht | 1400g | ||

Mögliche Ursachenanalyse und Verbesserungsmaßnahmen

Der Hauptgrund für Auswerfermarkierungsfehler ist die übermäßige Kraft, die von den Auswerferstäben ausgeübt wird und zu offensichtlichen Fehlern an den Positionen der Auswerferstäbe des Produkts führt. Zu den üblichen Verbesserungsmaßnahmen gehört die Optimierung der Werkzeugstruktur und der Formgebungsverfahren, um die von den Auswerferstäben ausgeübte Kraft wirksam zu verringern und damit die Wahrscheinlichkeit von Auswerferstiftspuren zu reduzieren. Die Lösung für diesen Fall berücksichtigt die folgenden zwei Aspekte:

Struktur der Form:

Wenn der Entformungswinkel der Form klein ist oder der Poliereffekt der Rippenpositionen schlecht ist, erhöht sich der Entformungswiderstand der Teile. Die Kraft, die von den Auswerferstangen auf die Teile ausgeübt wird, nimmt zu, was zu Auswerfermarken führt. Die Verbesserungsmethode besteht darin, die Rippenpositionen besser zu polieren oder den Entformungswinkel der Teile zu vergrößern.

Formgebungsverfahren:

Wenn der Nachdruck zu hoch oder die Nachdruckzeit zu lang ist, kommt es zu einer Überfüllung der Teile. Zu diesem Zeitpunkt ist die Einkapselungskraft der Teile um den Formkern beträchtlich, was dazu führt, dass die Auswerferstangen eine beträchtliche Ausstoßkraft auf die Teile ausüben, was letztendlich zu Auswerferstiftmarkierungen oder Auswerferwülsten führt. Die Verbesserungsmethode besteht darin, den Nachdruck zu verringern oder die Nachdruckzeit zu verkürzen.

Nachbesserungseffekt

Schlussfolgerung

Bei Problemen mit der Auswerfermarke müssen die interne Struktur des Produkts, das Werkzeugdesign und die Optimierung der Spritzgießprozesse analysiert werden.

Die Erkennung von Spritzgießfehlern sollte eine wesentliche Fähigkeit für professionelle Spritzgießer sein. Jede Art von Spritzgießfehler hat einen anderen Entstehungsmechanismus, und auch die Methoden zur Lösung von Produktqualitätsproblemen sind unterschiedlich. Daher führt eine falsche Identifizierung von Produktfehlern oft zu einem falschen Ansatz zur Lösung des Problems. Es kommt häufig vor, dass Spritzgießbetriebe Spritzgießfehler sehr allgemein klassifizieren, vor allem weil das für die Klassifizierung von Produktfehlern zuständige Personal nicht professionell ist und den Produktfehlern lediglich Codes zuweist, was das Prozesspersonal oft in die Irre führt.

FirstMold ist seit mehr als zehn Jahren auf Spritzguss und Formenbau spezialisiert und hat viele Experten im Team, die seit mehr als 20 Jahren in der Branche tätig sind. Durch ständiges Üben und innovatives Lernen sind sie in der Lage, mit verschiedenen Spritzgießfehlern perfekt umzugehen. Wenn Sie einen Service für die Formenherstellung benötigen oder Produktionsdienstleistungen im Bereich Spritzgusskönnen Sie sich gerne eine Angebot für Spritzgießen.