Spelingstekens zijn een veelvoorkomend defect in spuitgietproductie, die bijna dagelijks opduikt in verschillende spuitgietmachines. De factoren die tot dit defect leiden zijn talrijk en complex. Sommige gevallen zijn gemakkelijk op te lossen, terwijl andere zich moeilijk laten aanpassen, waardoor er veel verspilling optreedt en de productlevering mogelijk vertraging oploopt.

Vandaag behandel ik alles over splijtmarkeringen vanuit een praktisch oogpunt en geef ik mijn collega's en spuitgietenthousiastelingen inzicht in hoe ze echte problemen op de spuitgietvloer effectief kunnen aanpakken.

Since the occurrence of splay marks can be influenced by product design, I highly recommend product design companies, structural designers, and mechanical engineers gain a deep understanding of this issue. This not only helps in designing cost-effective and efficient new products but also facilitates setting acceptatienormen with leveranciers van spuitgieten (for more details, see injection molding acceptance standards).

Als je geïnteresseerd bent in andere spuitgietproducten, klik dan op de volgende link voor meer informatie.

| Defecten bij het spuitgieten begrijpen | ||||

|---|---|---|---|---|

| Flash | Kort schot | Gootsteen | Vervorming | Brandmerk |

| Spelmerk/Zilveren streep | Donkere vlek/Zwarte vlek | Vloeimarkering | Bubbel | Laslijn |

| Kleurverschil/ongelijke kleur | Markering uitwerppin | |||

Wat zijn splijtmerken?

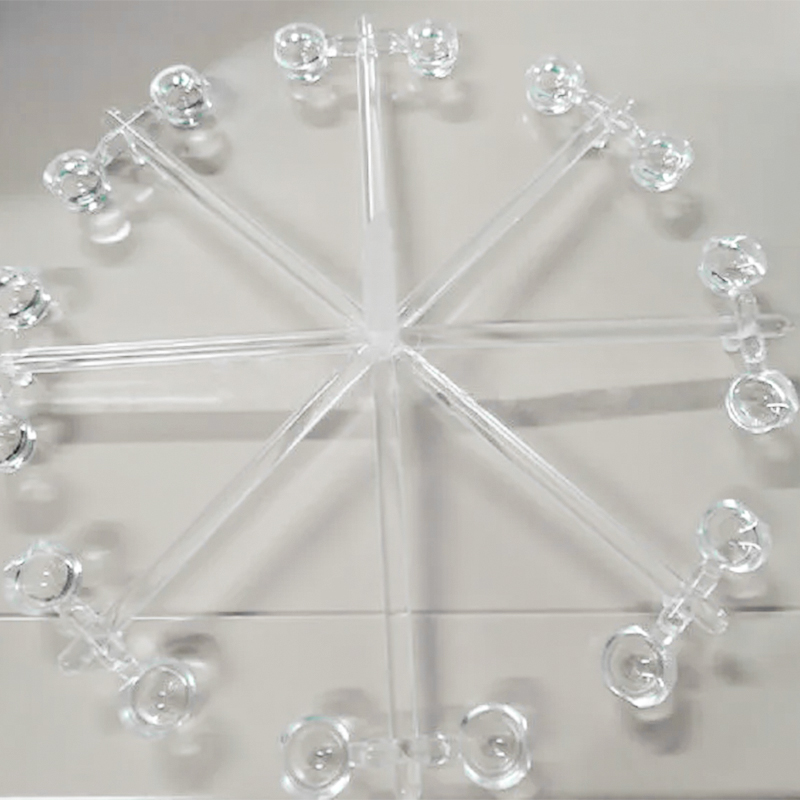

Spatsporen, ook wel zilverstrepen genoemd, verschijnen als bloemachtige nevelpatronen op het oppervlak van gegoten onderdelen in de buurt van de poort of als heldere, glanzende V-vormige lijnen wanneer het licht schuin op de onderdelen wordt geworpen.

In onze spuitgietproductie zijn splijtsporen / zilverstrepen fundamentele vormfouten die meestal snel kunnen worden opgelost door procesaanpassingen. In tegenstelling tot grootte- en krommingsproblemen, waarvoor koeling en stollingstijd nodig zijn om de productkwaliteit te evalueren, kan de oorzaak van splijtstrepen soms ongrijpbaar zijn, wat de productie-efficiëntie ernstig beïnvloedt.

Wat veroorzaakt splijtvlekken?

Schimmelgerelateerde factoren:

- De poortgrootte is klein.

- Slechte schimmelontluchting die leidt tot ingesloten gasspleten.

- Scherpe hoeken in hek- en loperontwerpen.

- Restplastic in dode uiteinden in warmlopers.

- Onjuiste plaatsing of storing van warmlopertemperatuursensoren.

- Verstoppingen in warmlopers.

- Waterlekkage in schimmels.

- Te hoge temperaturen in warmlopers die niet nauwkeurig worden geregeld.

- Tuitdoppen met doppen.

Instellingsfactoren van de machine:

- Onjuiste instelling van de tegendruk voor het gesmolten plastic, te laag waardoor vochtplekken ontstaan, te hoog waardoor thermische degradatieplekken ontstaan.

- De injectiesnelheid is too fast.

- De initiële injectiesnelheid of -positie is onjuist ingesteld.

- Snelle smeltsnelheid.

- Geen vertraging aan het einde van de injectiecyclus.

- Gedeeltelijk geblokkeerde sproeier.

- De matrijstemperatuur is too low.

- Clogged deellijn vents causing trapped air splay marks, needing cleaning every 4 hours.

- Te hoge temperatuur van het vat.

- De temperatuur van het mondstuk is te laag.

- Onjuist ingestelde droogtemperatuur of onvoldoende droogtijd waardoor vochtplekken ontstaan.

Ontwerpgerelateerde factoren:

- Niet-glad poortontwerp dat restsporen in het materiaal veroorzaakt.

- De afmetingen van de poort en loopwagen zijn te klein.

- Onjuist poorttype (pin, vierkant, rond, waaiervormig) of onjuiste grootte.

- Slecht ontworpen ontluchtingsplaatsen op het scheidingsvlak of onvoldoende ontluchtingsdiepte of -hoeveelheid.

- Significante verschillen in wanddikte.

- Poort verkeerd geplaatst.

- Gebrek aan ventilatieopeningen achter het stromingstraject in het matrijsontwerp.

- Onvoldoende ontluchtingskanalen in de analyse van de vormstroom.

Machinegerelateerde factoren:

- Slechte aansluiting van de spuitmond op de gietvorm.

- Slecht werkende verwarmingselementen of ventilatoren in de trechter.

- Abnormale verwarming in het vat.

- Slecht werkende tegendrukklep.

Materiaalgerelateerde factoren:

- Verkeerde droogtemperatuur en -tijd voor het materiaal.

- Verontreinigingen in het materiaal.

- Materiaaldeeltjes van ongelijkmatige grootte.

- Het mengen van verschillende batches gemodificeerd materiaal van verschillende leveranciers.

- Vuile poorten of overmatig stof.

Soorten splijtmerken

Om bovenstaande redenen categoriseer ik splijtmarkeringen als volgt:

1. Hydrolytische spleetmarkeringen (vochtspleetmarkeringen)

Deze treden op wanneer plastic hydrolyse ondergaat in het vat door vocht in het materiaal voor het gieten, of wanneer voldoende gedroogd materiaal vocht absorbeert terwijl het in de trechter zit zonder effectieve isolatie. Wanneer dit overmatige vochtgehalte wordt blootgesteld aan hoge temperaturen in het vat, verandert het water in stoom, waardoor de hars wordt afgebroken en er kooldioxidegas wordt gevormd dat in de gesmolten hars zit opgesloten. Dit gas stroomt tijdens het inspuiten de vormholte in, waardoor hydrolytische zilverstrepen ontstaan die de sterkte en brosheid van het spuitgietproduct aanzienlijk verminderen. Deze strepen komen vrij vaak voor en zijn gemakkelijk te herkennen. Meestal zijn ze gelijkmatig verdeeld langs de richting van de injectie en in ernstige gevallen zijn ze dicht op het oppervlak te vinden.

De fundamentele remedie tegen hydrolytische splay marks is het grondig drogen van het materiaal, waarbij ervoor gezorgd wordt dat het vochtgehalte in de pellets die gebruikt worden tijdens het vormen onder 0,03% blijft. Daarom moeten de omstandigheden van het droogproces strikt beheerd worden en moet het vochtgehalte van de pellets geverifieerd worden door middel van airshotten voor het vormen.

Het vochtgehalte van materialen

Is er, aangezien het vochtgehalte van materialen zoveel ernstige problemen kan veroorzaken, een uniforme waarschuwingsregel voor het vochtgehalte bij spuitgieten? Helaas niet! Het vochtgehalte van elk materiaal varieert sterk en de mate waarin het "gedehydrateerd" kan worden, varieert ook. De tabel hieronder is een verzameling van veelvoorkomende kunststoffen en hun vochtgehalte:

| Kunststof | Vochtgehalte | Toelaatbaar vochtgehalte voor spuitgieten |

|---|---|---|

| PE | 0.1%~0.2% | 0.05% |

| PP | 0.1%~0.3% | 0.07% |

| HDPE | 0.1%~0.2% | 0.05% |

| LDPE | 0.1%~0.2% | 0.05% |

| LLDPE | 0.1%~0.2% | 0.05% |

| PVC | 0.1~0.4% | 0.07% |

| GPPS | 0.1~0.3% | 0.07% |

| HIPS | 0.1~0.3% | 0.07% |

| AS, SAN | 0.20.3% | 0.07% |

| ABS | 0.40% | 0.07% |

| PMMA | 0.40% | 0.07% |

| PET | 0.3%~0.4% | 0.02% |

| PBT | 0.1%~0.25% | 0.02% |

| PA6 | 1.30% | 0.019 |

| PA66 | 1.50% | 0.01% |

| PC | 0.30% | 0.02% |

| POM | 0.12%~0.25% | 0.02% |

| PPO(NORYL) | 0.14% | 0.02% |

| PPO (SE-100) | 0.37% | 0.02% |

| PPS | 0.10% | 0.05% |

| PS | 0.1~0.3% | 0.07% |

| PC/PBT | 0.50% | 0.05% |

| PC/ABS | 0.50% | 0.0596% |

Uitdroging

Over het algemeen moeten de meeste kunststof materialen voor het spuitgieten gebakken worden om snel te kunnen drogen. Aangezien het initiële vochtgehalte in plastic deeltjes relatief laag is, behoort het droogproces tot het drogen van sporenvocht en wordt over het algemeen hete lucht gebruikt als droogmedium.

Er zijn twee bakmethodes, afhankelijk van de productiebehoeften. De ene is voor materialen in kleine batches en niet-continu bakken, wat kan worden gedaan in bakovens. De meer gebruikelijke continue bakmethode maakt gebruik van twee soorten apparatuur: heteluchtdrogers en ontvochtigingsdrogers. De kosten variëren per industrie.

Hete lucht droger

Geschikt voor materialen in kleine batches en één oven kan meerdere soorten grondstofdeeltjes tegelijk bakken. De oven heeft een hoge nauwkeurigheid voor temperatuurregeling, een lage investering in apparatuur en een eenvoudige bediening. Het is over het algemeen geschikt voor het spuitgieten van kleine apparaten en elektronische consumptiegoederen.

Hete lucht droogmachine

Geschikt voor het gebruik van grote partijen grondstoffen, eenvoudig te bedienen, relatief lage investeringskosten en een goed drogingseffect in omgevingen met een lage luchtvochtigheid. Tijdens het regenseizoen neemt het defectpercentage echter vaak sterk toe. Daarom moeten fabrikanten in de zuidelijke regio speciale aandacht besteden.

Droger ontvochtigen

Deze droger is gebaseerd op heteluchtdrogers, maar heeft een extra ontvochtiger nodig om vocht uit de lucht te verwijderen, de droogefficiëntie te verhogen en is vooral geschikt voor regenachtige dagen en het gebruik van PA-materialen met een hoog vochtgehalte.

Wat het bakproces betreft, kun je het vergelijken met koken, waarbij de "mate van warmte" even belangrijk is. Als de baktijd te lang is, zal het materiaal verkleuren en afbreken; als de droogtemperatuur te laag is, zal het vochtgehalte van het materiaal de norm overschrijden. Ik heb ook een tabel met baktijden voor kunststoffen samengevat:

| Kunststoffen | Baktemperatuur | Baktijd |

|---|---|---|

| PE | 60~80°C | 1~2h |

| PP | 80~100°C | 1~2h |

| HDPE | 60~80°C | 1~2h |

| LDPE | 60~80°C | 1~2h |

| LLDPE | 60~80°C | 1~2h |

| PVC | 60~80°C | 1~2h |

| GPPS | 80~90°C | 2~3h |

| HIPS | 80~90°C | 2~3h |

| AS/SAN | 80~90°C | 2~4h |

| ABS | 80~90°C | 3~4h |

| PMMA | 80~90°C | 3~4h |

| PET | 130~140°C | 4-6h |

| PBT | 130~140°C | 3~4h |

| PA6 | 80~100°C | 4~6h |

| PA66 | 80~100°C | 4~6h |

| PC | 120°C | 3~4h |

| POM | 80-90°C | 2~4h |

| PPO (NOORDENL) | 120°C | 2~4h |

| PPO(SE-100) | 95°C | 2~4h |

| PPS | 120°C | 3~4h |

| PS | 80~90°C | 2~3h |

| PC/PBT | 100~120°C | 3~4h |

| PC/ABS | 80~100°C | 2~3h |

2. Thermische degradatiestrepen (thermische zilverstrepen)

Deze ontstaan wanneer hars oververhit raakt tijdens het spuitgietproces, waarbij gassen zoals kooldioxide vrijkomen die zilveren strepen veroorzaken op het oppervlak van de spuitgietproducten.

Veel voorkomende oorzaken zijn onder andere:

1. Buitensporig hoge vattemperaturen.

2. Restplastic in dode uiteinden in het vat of de spuitmond.

3. Langere verblijftijd in het vat.

4. Verminderd moleculair gewicht van de hars door overmatig gebruik van naslijpsel, waardoor de slagvastheid afneemt en het materiaal te bros wordt voor gebruik.

5. De tegendruk is te hoog.

Thermische zilverstrepen zijn meestal te herkennen aan hun uiterlijk, dat geen specifiek patroon volgt en soms lijkt op een komeet. Ze gaan vaak gepaard met een donkerder wordende kleur van het plastic, vooral zichtbaar langs de sprue, wat dient als een primaire indicator voor het identificeren van thermische zilverstrepen.

Afhankelijk van de oorzaak van de aantasting moeten de juiste maatregelen worden genomen. Als de oorzaak een te hoge temperatuur in een deel van het vat is, moet de temperatuur in dat deel verlaagd worden; als de oorzaak dode punten in het vat of de spuitmond zijn, moeten die gebieden schoongemaakt worden en de dode punten verwijderd; als de oorzaak een langere verblijftijd in het vat is, moet de spuitgietcyclus zo kort mogelijk zijn en toch de productkwaliteit garanderen. Als deze maatregelen niet effectief zijn, overweeg dan om een spuitgietmachine met een kleinere capaciteit te gebruiken voor de productie.

3. Structurele zilveren strepen:

Deze worden veroorzaakt door een slecht structureel ontwerp van de spuitgietproducten, zoals grote oneffenheden in de wanddikte of abrupte veranderingen in de doorsnede, waardoor het gesmolten materiaal abrupt uitzet of krimpt tijdens het vulproces, waardoor lucht zich kan mengen met het gesmolten materiaal in de vormholte. Structurele zilverstrepen beïnvloeden vooral het uiterlijk en hebben weinig invloed op de sterkte en slagvastheid van de spuitgietproducten.

De kenmerken van structurele zilverstrepen zijn een vaste verdeling van strepen in vorm en plaats bij constante procescondities, meestal langs de injectierichting en vaak na abrupte veranderingen in de doorsnede. Omdat structurele zilverstrepen worden veroorzaakt door abrupte veranderingen in de doorsnede en ernstige oneffenheden in de wanddikte, verschijnen ze vaak op het oppervlak van de spuitgietproducten samen met zinkspoorfouten en kunnen ze zelfs in verschillende mate luchtbellen veroorzaken binnenin de producten.

Structurele zilverstrepen kunnen over het algemeen worden geëlimineerd door de injectiesnelheid te veranderen. Als de verandering van de doorsnede klein is, kan de injectiesnelheid worden verlaagd, zodat het materiaal de matrijsholte soepel kan vullen en er geen lucht kan bijmengen als het door de abrupte doorsnede gaat, waardoor de vorming van zilverstrepen wordt voorkomen. Het verlagen van de injectiesnelheid kan echter ook leiden tot korte shots, waardoor andere procescondities zoals de matrijstemperatuur en de spuitmondtemperatuur moeten worden aangepast om het probleem op te lossen. Als de verandering van de doorsnede aanzienlijk is, kan een hogere injectiesnelheid worden geprobeerd, samen met een verhoging van de injectiedruk om de lucht uit het scheidingsoppervlak te persen.

Als het probleem niet wordt opgelost door de injectiesnelheid aan te passen of de injectiedruk te verhogen, kun je overwegen het structurele ontwerp van de kunststof onderdelen te verbeteren en het ontluchtingssysteem van de matrijs te verbeteren.

4. Ontwerp van poort- en looprails overspanningsmarkeringen:

Deze worden veroorzaakt door het irrationele ontwerp van het gating systeem of lokale blokkades. Hun oorzaken en oplossingen zijn als volgt:

1) De kegelhoek van de sprue is te groot ontworpen

If the cone angle of the sprue is too large, it causes the material to leave the cone wall at the beginning of injection, creating a gap. As the mold cavity fills, air mixed into the material flow enters the mold cavity, forming silver streaks. These streak marks are characterized by their distribution entirely along the direction of injection.

Om dit euvel te verhelpen, voert u eerst een droge cyclus uit om de mogelijkheid van harshydrolyse en -afbraak uit te sluiten en controleert u vervolgens of de grootte van de conushoek van de sprue geschikt is. Als de A-hoek groter is dan 10 graden, kan dit het bovenstaande fenomeen veroorzaken. Een A-hoek van 4~6 graden is geschikt; als de A-hoek te klein is, kan dit leiden tot problemen bij het ontvouwen en een slechte materiaalstroom. Zilverstrepen in de runner worden soms geëlimineerd door de injectiesnelheid te veranderen, maar de belangrijkste methode is nog steeds het aanpassen of vervangen van de spruebus om de hoek van de sprueconus te verkleinen.

2) Irrationeel poortontwerp

If the gate cross-sectional area is too small, it causes turbulent flow or jetting as the material passes through the gate, mixing the molten material with air and producing silver streaks near the gate. These streak marks are characterized by a radial distribution centered on the gate. Their elimination method involves enlarging the gate or changing the cross-sectional shape of the gate to make the silver streaks disappear. While modifying the gate, if the injection speed is appropriately reduced, it will be more effective.

3. Koud materiaal aan de spuitmondtip veroorzaakt een deel van het gating-systeem of plaatselijke blokkering tijdens injectie

Het mechanisme van de vorming van zilverstrepen als gevolg van een gedeeltelijke blokkade in de runner of gate is vergelijkbaar met het mechanisme dat veroorzaakt wordt door een te kleine gate. Bij het identificeren van zulke zilverstrepen moeten er sporen van koud materiaal gevonden worden in het gating systeem. De methode om dit defect te elimineren is om de koude put in de mal te vergroten en de temperatuur van de spuitmond te verhogen.

5. Pulsatie zilveren strepen:

De zogenaamde pulserende zilverstrepen verwijzen niet naar de pulserende strepen zelf, maar naar het ongelijkmatig verspringende fenomeen dat optreedt tijdens het intrekken en voeden van de voorplastificeerschroef, dat op een puls lijkt. Dit fenomeen weerspiegelt voornamelijk het abnormale vallen van materiaal, waarbij lucht gemakkelijk in het vat komt en samen met het gesmolten materiaal in de vormholte wordt gebracht tijdens het injecteren, waardoor zilveren strepen worden gevormd.

Deze strepen worden gekenmerkt door onregelmatigheden qua locatie en hoeveelheid, soms vergezeld van korte schoten, zinksporen en interne bellen.

De methode om pulserende zilverstrepen te elimineren omvat het nemen van overeenkomstige maatregelen op basis van de oorzaak van de pulsatie.

Hun oorzaken en oplossingen zijn als volgt:

1). De temperatuur aan de achterkant van de trommel is te hoog, waardoor de materiaaldeeltjes bij de toevoerpoort aan elkaar kleven en abnormaal vallen. We moeten de temperatuur aan de achterkant van de trommel verlagen.

2). De materiaaltemperatuur is te laag, waardoor de hars slecht plastificeert en de pre-plastificeermotor te zwaar wordt belast, wat resulteert in een abnormale schroefsnelheid. we moeten de giettemperatuur verhogen om de plastificering te verbeteren.

3). De tegendruk van de schroef is te laag; voor PC-materiaal moet de tegendruk 10-25Mpa zijn.

4). Het isolatieapparaat van de trechter is onjuist ingesteld of gebruikt. Infraroodlampen mogen niet te dicht bij de materiaaldeeltjes worden geplaatst of te lang worden gebruikt, waardoor de deeltjes bij hoge temperaturen aan elkaar kleven en vallen.

Soms treedt er tijdens de normale productie een plotselinge pulsatie op, vaak doordat individuele automatische controle-instrumenten niet goed werken of doordat er storingen zijn in het verwarmingsapparaat van het vat, waardoor er abnormale temperaturen ontstaan aan de achterkant van het vat. Daarom moet bij het aanpassen van de temperatuur ook worden gecontroleerd of er geen afwijkingen zijn in de instrumenten en circuits.

6. Gevangen lucht zilveren strepen:

Zilverstrepen met ingesloten lucht zijn strepen die worden gevormd door gassen die niet kunnen worden afgevoerd tijdens het materiaalvulproces. We karakteriseren deze strepen door vrij duidelijke laslijnen, waarbij de zilverstrepen vaak in de buurt van de laslijnen verschijnen, terwijl andere gebieden geen zilverstrepen hebben.

De fundamentele methode om deze zilverstrepen te elimineren bestaat uit het veranderen van de locatie en het type van de poort, het instellen van effectieve ontluchtingssleuven of het wijzigen van de structuur van het kunststofdeel, maar dit vereist aanzienlijke aanpassingen aan de matrijs. In de praktische productie of proefgietenVaak worden corrigerende procescondities toegepast, zoals het aanpassen van de injectiedruk en -snelheid en het veranderen van het temperatuurverschil tussen de stilstaande en bewegende matrijzen.

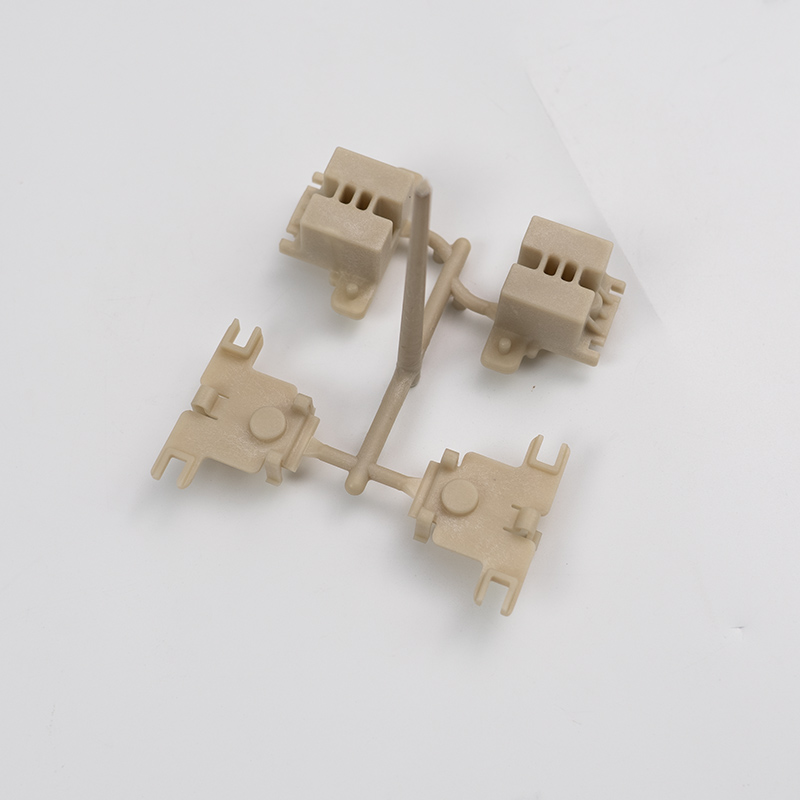

Casestudie van een defect splijtmerk

Productinformatie:

1. Naam: Luidsprekeromhulsel

2. Materiaal: Hoge helderheid ABS grijs

3. Afmetingen: 20 mm x 5mm x 4mm

4. Holte: 1*2

5. Gewicht: 87g*2

6. Poort: Onderzeeboottype

Spuitgietproces:

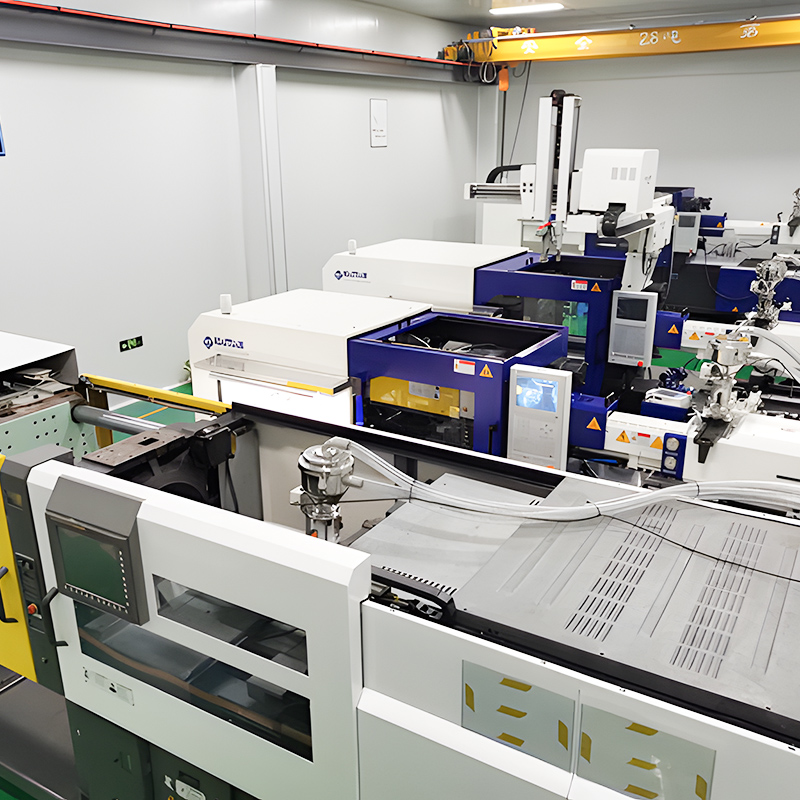

1. Model spuitgietmachine: Haïtiaan 450T

2. Temperatuur mondstuk: 215°C

3. Vat temperaturen: 230°C-220°C-200°C-190°C-170°C

4. Mold temperatures: Cavity 55°C, core 45°C

5. Vormtijd: 45 seconden, afkoeltijd 18 seconden

6. Injectietijd: 3,2 seconden

7. Doseerslag: 150 mm

8. Terugtrektijd: 0,3 seconden

9. Gesegmenteerde injectie: 4 fasen

10. Injectiedrukken: 90-110-90-50

11. Injectiesnelheden: 20-45-30-5

12. Injectieposities: 142-130-122-0

13. Segmented houddruk: 2 stages

14. Houddruk: 15-72

15. Wachttijden: 10-20

16. Vasthoudduur: 2 seconden-6 seconden

Verwerkingsmethode van het product:

Geproduceerd met een automatische robot, ABS materiaal gemengd met grijze masterbatch, voorgedroogd voor productie bij een droogtemperatuur van 85°C.

Productkwaliteitsvereisten:

Dit product is bedoeld voor het uiterlijk en mag geen oppervlaktekrassen, verzakkingen, vloeilijnen, splijtvlekken of andere defecten vertonen. De maattolerantie mag niet groter zijn dan 0,02; overschrijding van deze tolerantie kan leiden tot assemblageproblemen.

Informatie over productiefouten:

Tijdens de productie ontstonden er scheuren in de buurt van de poort, waardoor het uiterlijk van het product werd aangetast. Na blootstelling aan zonlicht trad delaminatie op, wat ook gevolgen had voor de afmetingen en de mechanische en chemische eigenschappen van het product. Dit heeft ernstige gevolgen voor de kwaliteit en levensduur van de kunststof onderdelen.

Producten met dit defect worden als defect beschouwd en procesingenieurs moeten snel aanpassingen doorvoeren om batchdefecten te vermijden die de productiecapaciteit kunnen vertragen, energie kunnen verspillen en de levering van bestellingen kunnen vertragen.

Oplossing:

De analyse toonde aan dat er overloop optrad bij de productie van een set mallen die gebruikt werden voor de fabricage, waarbij materiaal zich om de spuitmond en de eerste en tweede verwarmingsringen van het vat wikkelde. De verwarmingsringen voor het mondstuk en het eerste deel van het vat waren beschadigd en zijn vervangen. Tijdens het vervangen van de verwarmingsringen werd het thermokoppel niet goed vastgeklemd en verschoof het naar achteren, waardoor de werkelijke materiaaltemperatuur hoger was dan de ingestelde temperatuur, ook al waren de instellingen voor de materiaaltemperatuur hetzelfde.

Dit betekent dat de werkelijke materiaaltemperatuur hoger was dan tijdens de vorige productie en omdat bij de huidige productie een poort van het onderzeese type werd gebruikt, verhoogde dezelfde vattemperatuur (materiaaltemperatuur) noodzakelijkerwijs de afschuifsnelheid, waardoor het materiaal uiteenviel en er splijtsporen ontstonden. Het is noodzakelijk om de materiaaltemperatuur aan te passen en de verwarmingsringen opnieuw te bevestigen en het thermokoppel vast te klemmen.

Conclusie

Spatvlekken / Zilverstrepen zijn een veelvoorkomend productieprobleem. We kunnen ze op verschillende manieren oplossen, zoals het aanpassen van de injectiedruk, de matrijstemperatuur en het vervangen van kunststof materialen. Het belangrijkste is om de oorzaak van de splijtplekken te achterhalen en de juiste maatregelen te nemen op basis van de specifieke omstandigheden. Met effectieve oplossingen kunnen we de invloed van splijtsporen op het productieproces aanzienlijk verminderen en de efficiëntie van spuitgietmachines verbeteren.

Ik ben Lee Young van FirstMold. Ik heb meer dan tien jaar ervaring in de spuitgietindustrie en heb met duizenden klanten en productmanagers gewerkt. Mijn voortdurende contact heeft me doen beseffen dat voor een kwalitatief hoogstaande productie van producten of onderdelen samenwerking tussen ontwerpers en producenten nodig is. Ik heb er altijd van genoten om verschillende industriekennis te delen, in de hoop dat mijn ervaring u kan helpen.