System wypychania jest kluczowym systemem zarówno w formach, jak i formowaniu wtryskowym. Częstym defektem w procesie wypychania jest ślad po wypychaczu. Dzisiaj przedstawię szczegółowe wprowadzenie do znaczników wypychaczy.

Jeśli jesteś zainteresowany innymi Wady formowania wtryskowegoKliknij poniższy link, aby dowiedzieć się więcej.

| Poznaj różne wady formowania wtryskowego | ||||

|---|---|---|---|---|

| Flash | Krótki strzał | Sink Mark | Wypaczenie/Deformacja | Burn Mark |

| Splay Mark/Silver Streak | Ciemny punkt/czarna plamka | Flow Mark | Bańka | Weld Line |

| Różnica kolorów/nierówny kolor | Znak sworznia wyrzutnika | |||

Czym są wypychacze w formowaniu wtryskowym?

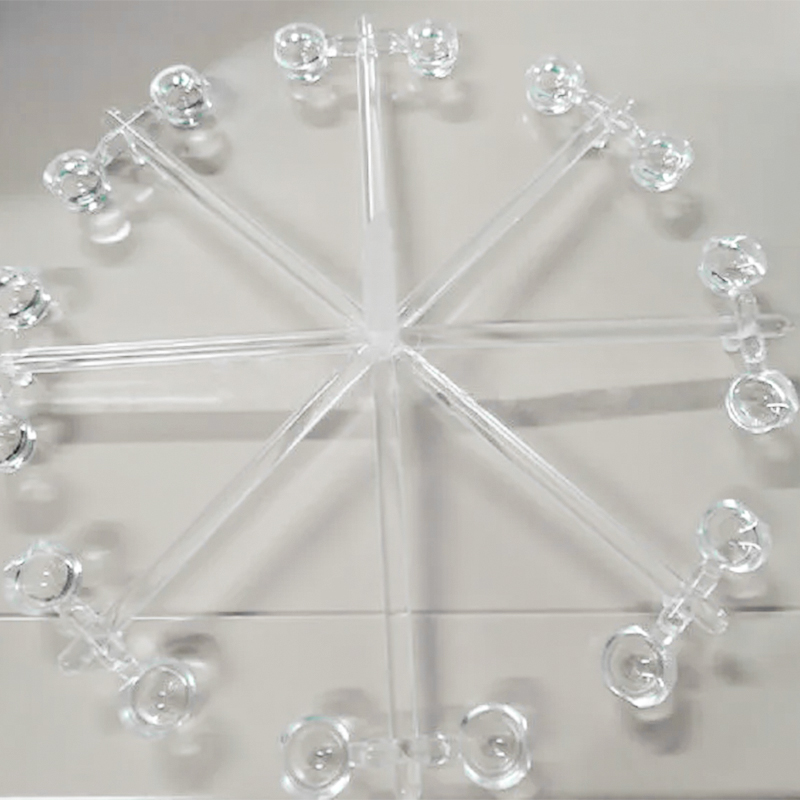

Ślady po wypychaczach (lub ślady po sworzniach wypychaczy) zwykle występują w produktach formowanych wtryskowo z tworzyw sztucznych, spowodowane przez sworznie wypychaczy formy naciskające i uszkadzające części podczas wyjmowania z formy, co prowadzi do wybielenia w uszkodzonych obszarach. Zjawisko to pojawia się na produkcie jako matowe lub zacienione ślady w miejscach sworzni wypychaczy i po ich przeciwnych stronach.

Wpływ na jakość produktu odzwierciedla się przede wszystkim w jakości wyglądu i wydajności produktu.

Jakość wyglądu: Ślady po kołkach wypychacza mogą powodować nierówności powierzchni produktu, widoczne białe plamy lub ślady, wpływając na ogólną estetykę produktu.

Wydajność produktu: Ślady po wypychaczach mogą uszkodzić wewnętrzną strukturę produktu, wpływając na jego wytrzymałość i trwałość. Poważne ślady po wypychaczach mogą prowadzić do pęknięć, deformacji i innych problemów podczas użytkowania, skracając żywotność produktu.

Wada ta nie jest śmiertelna ani poważna, ale jeśli występuje na powierzchni zewnętrznej, jest nie do zaakceptowania przez klientów. W przypadku części, które nie są widoczne, czasami możliwe jest negocjowanie z klientami i akceptowanie produktów w oparciu o ograniczone standardy próbek lub pisemne kryteria kontroli.

Przyczyny i rozwiązania dla śladów po sworzniu wyrzutnika

W przypadku pojawienia się śladów wypychaczy należy najpierw sprawdzić, czy ścianka produktu nie jest zbyt cienka, aby wytrzymać siłę wypychania; spróbuj użyć środka antyadhezyjnego, aby sprawdzić efekt. Należy również ocenić materiał i środowisko zewnętrzne, aby określić, czy wada pojawia się stale, czy cyklicznie, a następnie odpowiednio dostosować parametry formowania. Głównym czynnikiem powodującym powstawanie śladów sworznia wypychacza podczas wtrysku jest prędkość wypychania; zbyt duża prędkość zwiększa przyczepność formy. Dlatego też zmniejszenie przyczepności formy jest głównym czynnikiem branym pod uwagę przy dostosowywaniu procesu wtrysku. Należy sprawdzić, czy wybielanie występuje, gdy produkt nie jest wyrzucany; jeśli tak, jest to spowodowane przyczepnością przed produktem. Po potwierdzeniu pierwotnej przyczyny można rozważyć wyraźne środki zaradcze.

1. Czynnik projektu produktu

- Nierozsądna konstrukcja, wiele pozycji żeber, cienka grubość ścianki.

- Mały kąt zanurzenia

Rozwiązania

- Należy dążyć do uzyskania jednolitej grubości ścianki w oparciu o branżowe standardy projektowania produktów.

- Zwiększyć kąt rozformowania.

2. Czynnik materiałowy

- Niewłaściwy dobór surowców lub brak dodatków, takich jak smary. Obraz

- Zmiana materiałów lub dodanie smarów.

3. Współczynnik pleśni

Biegacz:

Wąskie prowadnice, długie wlewy lub nagłe zakręty w prowadnicach zwiększają opór przepływu i wpływają na regulację parametrów formowania. Jest to typowy czynnik prowadzący do powstawania śladów po wypychaczach.

Rozwiązania: Dostosuj rozmieszczenie prowadnic lub zwiększ ich rozmiar.

Brama:

Niewłaściwy rozmiar, kształt, lokalizacja i liczba zasuw. Zbyt małe bramki mogą powodować nadmierny opór przepływu, generując naprężenia orientacyjne.

Rozwiązania: Dostosuj pozycję i rozmiar bramki.

Sworzeń wyrzutnika:

Nierozsądna konstrukcja sworznia wypychacza, taka jak typ, rozmieszczenie, rozmiar, lokalizacja i liczba sworzni wypychacza.

Rozwiązania: Dodaj kołki wypychacza lub wymień je na większe.

Chłodzenie wnęki:

Nierównomierne chłodzenie w gnieździe formy.

Rozwiązania: Regulacja temperatura formy.

Próżnia:

Produkt znajduje się w stanie próżni w gnieździe formy.

Rozwiązania: Zwiększenie wentylacji.

Gładkość powierzchni formy:

Niewystarczające polerowanie rdzenia formy.

Rozwiązania: Poprawa precyzji polerowania.

Kąt zanurzenia:

Niewystarczający kąt zanurzenia rdzenia formy.

Rozwiązania: Zwiększyć kąt ciągu.

Różnice w przewodności

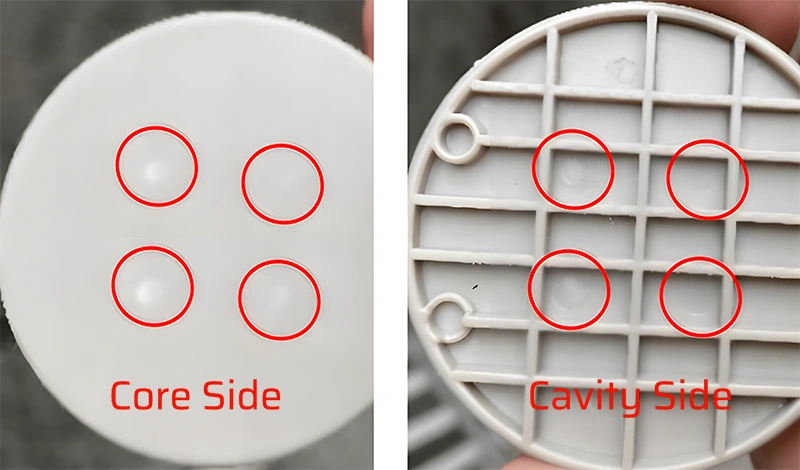

Różnice w przewodności pomiędzy sworzniem wypychacza a stalą formy mogą powodować powstawanie śladów wypychacza.

Rozwiązania: Aby zredukować ten efekt, należy dodać 0,05 ~ 0,2 mm materiału w miejscu sworznia wypychacza, co pomaga zmniejszyć napięcie łańcucha molekularnego tworzywa sztucznego, tworząc turbulentny przepływ na sworzniu wypychacza; pomocne może być również teksturowanie powierzchni sworznia wypychacza.

Studium przypadku śladów wypychaczy

Wprowadzenie

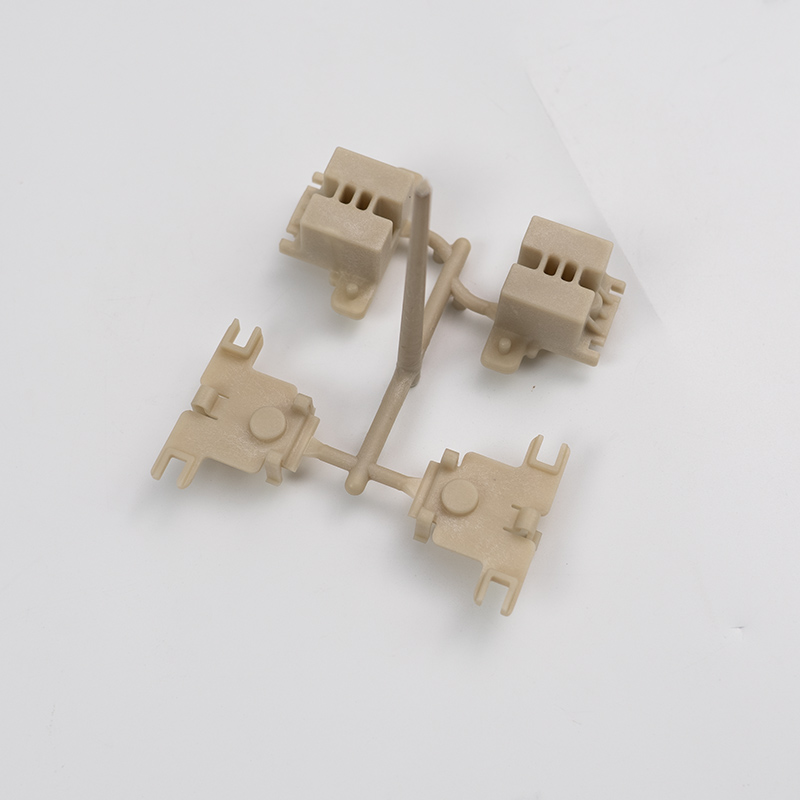

Motoryzacja obejmuje zazwyczaj cztery panele drzwiowe - lewy, prawy, przedni i tylny - zazwyczaj wykonane z PP, z wysokimi wymaganiami dotyczącymi jakości wyglądu. Obraz po prawej stronie przedstawia defekt wypychacza na panelu drzwi samochodu. Znak wypychacza z tyłu odpowiada okrągłemu prętowi wypychacza, który wpływa na estetykę panelu drzwi samochodu i jest niedopuszczalną wadą wyglądu.

Parametry projektu

| Szczegóły produktu | Parametry formowania wtryskowego | ||||

|---|---|---|---|---|---|

| Nazwa | Panel drzwi samochodowych | Ciśnienie wtrysku | 40MPA | Ciśnienie trzymania | 18MPA |

| Materiał | PP | Metoda wtrysku | Brama boczna | ||

| Kolor | Szary | Waga | 1400g | ||

Analiza potencjalnych przyczyn i środki poprawy

Główną przyczyną wad wypychaczy jest nadmierna siła wywierana przez pręty wypychaczy, powodująca widoczne wady w pozycjach prętów wypychaczy produktu. Powszechne środki poprawy obejmują optymalizację struktury formy i procesów formowania w celu skutecznego zmniejszenia siły wywieranej przez pręty wypychaczy, zmniejszając tym samym prawdopodobieństwo wystąpienia śladów sworznia wypychacza. Rozwiązanie dla tego przypadku uwzględnia następujące dwa aspekty:

Struktura formy:

Gdy kąt rozformowania formy jest mały lub efekt polerowania pozycji żeber jest słaby, zwiększa to opór rozformowywania części. Siła wywierana przez pręty wypychaczy na części wzrasta, co prowadzi do powstawania śladów wypychaczy. Metodą poprawy jest zwiększenie polerowania pozycji żeber lub zwiększenie kąta pochylenia części.

Proces formowania:

Gdy ciśnienie utrzymywania jest zbyt wysokie lub czas utrzymywania jest zbyt długi, powoduje to przepełnienie części. W tym czasie siła hermetyzacji części wokół rdzenia formy jest znaczna, co powoduje, że pręty wypychacza wywierają znaczną siłę wyrzutu na części, ostatecznie prowadząc do śladów sworznia wypychacza lub wybrzuszeń wypychacza. Metoda poprawy polega na zmniejszeniu ciśnienia przytrzymywania lub skróceniu czasu przytrzymywania.

Efekt po poprawie

Wnioski

W przypadku problemów z wypychaczami konieczne jest przeanalizowanie wewnętrznego projektu strukturalnego produktu, projektu formy i optymalizacji procesów formowania wtryskowego.

Rozpoznawanie wad formowania wtryskowego powinno być podstawową umiejętnością profesjonalnego personelu zajmującego się formowaniem wtryskowym. Każdy rodzaj wady wtryskowej ma inny mechanizm powstawania, a metody rozwiązywania problemów związanych z jakością produktu również się różnią. Dlatego też nieprawidłowa identyfikacja wad produktu często prowadzi do przyjęcia niewłaściwego podejścia do rozwiązania problemu. Często zdarza się, że fabryki formowania wtryskowego klasyfikują wady wtryskowe bardzo ogólnie, głównie dlatego, że personel odpowiedzialny za klasyfikację wad produktu nie jest profesjonalny, a jedynie przypisuje kody do wad produktu, co często wprowadza w błąd personel procesowy.

FirstMold specjalizuje się w formowaniu wtryskowym i produkcji form od ponad dziesięciu lat, z wieloma ekspertami w zespole, którzy są w branży od ponad 20 lat. Dzięki ciągłej praktyce i innowacyjnemu uczeniu się byli w stanie doskonale radzić sobie z różnymi wadami form wtryskowych. Jeśli potrzebujesz usługi produkcji form lub Usługi produkcyjne w zakresie formowania wtryskowegozapraszamy do uzyskania wycena formowania wtryskowego.