Dzisiaj będę kontynuował omawianie wspólnych wady formowania wtryskowego-czarne punkty i czarne plamki. Wady te pojawiają się często w większości procesów formowania wtryskowego, a im wyższe wymagania dotyczące produktu, tym trudniej jest kontrolować odsetek czarnych punktów, co może prowadzić do znacznych strat. Dlatego też zmniejszenie odsetka czarnych punktów w produkcji stało się dla producentów ważnym sposobem na obniżenie kosztów!

Występowanie czarnych punktów nie ma związku z projektowaniem produktów, ale projektanci przemysłowi powinni nauczyć się je identyfikować.

Jeśli jesteś zainteresowany innymi wadami formowania wtryskowego, możesz kliknąć poniższy link, aby dowiedzieć się więcej.

| Poznaj różne wady formowania wtryskowego | ||||

|---|---|---|---|---|

| Flash | Krótki strzał | Sink Mark | Wypaczenie/Deformacja | Burn Mark |

| Splay Mark/Silver Streak | Ciemny punkt/czarna plamka | Flow Mark | Bańka | Weld Line |

| Różnica kolorów/nierówny kolor | Znak sworznia wyrzutnika | |||

Czym są czarne punkty i czarne plamki w formowaniu wtryskowym?

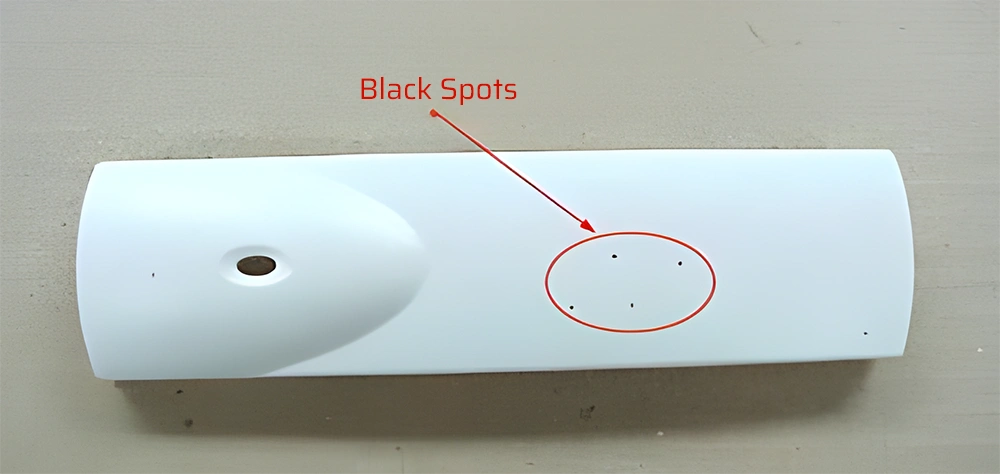

Czarne punkty odnoszą się do miejscowych zjawisk zwęglania, które tworzą się wzdłuż linii zgrzewu produktu z tworzywa sztucznego, tylnych żeber, występów lub w pobliżu narożników na końcu przepływu. Czarne punkty mogą również pojawiać się nieregularnie w różnych miejscach. Czasami te czarne punkty mogą być nawet rozmieszczone w liniach, tworząc czarne linie.

Charakterystyka rozmieszczenia czarnych plam

Czarne plamki i zanieczyszczenia charakteryzują się małymi cząsteczkami, które są czarne lub brązowe, zazwyczaj nieodblaskowe, a gdy są duże, zanieczyszczenia wydają się warstwowe, kruche, łatwe do złamania i porowate po złamaniu. Istnieją dwie główne cechy ich rozmieszczenia:

A. Niektóre są rozmieszczone nieregularnie na całym obszarze, niektóre są lokalnie nieregularne, a czasami pojawiają się tylko sporadycznie w określonym obszarze.

B. Te czarne plamy i zanieczyszczenia czasami pojawiają się tylko na powierzchni produktu, a czasami zarówno na powierzchni, jak i w głębszych warstwach. Jednak wewnętrzne czarne plamy bliżej powierzchni mają jaśniejszy kolor niż te na powierzchni, a głębsze czarne plamy nie są w ogóle widoczne.

Jak rozpoznać czarne plamy?

Niektórzy mogą się zastanawiać: czy czarne punkty muszą być identyfikowane? Czy czarne punkty nie są po prostu punktami różniącymi się kolorem od samego produktu, które wszyscy nazywamy czarnymi punktami? Jeśli obserwujesz swój produkt pod mikroskopem w powiększeniu 200 razy, prawie niemożliwe jest wybranie produktu, który nie ma żadnych różnokolorowych punktów (całkowicie jednego koloru). Po powiększeniu widać wiele różnokolorowych czarnych punktów na powierzchni produktu... Dlatego musi istnieć standard oceny każdego produktu.

Standardy oceny czarnych punktów

Skąd pochodzą standardy? Dla dostawcy formowania wtryskowegoWażne jest, aby mieć jasność co do dwóch standardów:

A. Standardy kontroli czarnych punktów dostarczone przez dostawcę surowców. B. Standardy kontroli wyglądu odpowiednich klientów produktu (standardy kontroli czarnych punktów).

Jeśli standardy kontroli różnokolorowych plamek surowca są niższe niż standardy kontroli klienta dotyczące wyglądu produktu, podczas produkcji może wystąpić znaczna liczba defektów różnokolorowych plamek. Dlatego dostawcy materiałów do formowania wtryskowego muszą upewnić się, że standardy kontroli różnokolorowych plamek są zgodne z produktem. standardy akceptacji klientów (najlepiej bardziej rygorystyczne niż standardy klienta).

Aby zapoznać się ze standardami klienta, można kliknąć "Standardy akceptacji części formowanych wtryskowo", aby dowiedzieć się więcej.

Metody identyfikacji czarnych punktów

Powszechnie obserwowane kształty są różne; większość tego, co widać gołym okiem, jest "okrągła", podczas gdy w powiększeniu można zobaczyć kształty takie jak łuszczące się, wiele punktów skupionych razem, przypominające chmury, w kształcie paska itp. Ogólnie rzecz biorąc, oceniamy na podstawie obszaru punktów. Czy oznacza to, że musimy dokładnie sprawdzić każdą część powierzchni produktu pod kątem czarnych punktów? Może to być bardzo czasochłonne. Zazwyczaj klienci końcowi mają standardową metodę kontroli: przy standardowym oświetleniu, w standardowej odległości między produktem a oczami, produkty, które nie wykazują (różnokolorowych plam) w standardowym czasie, są ogólnie kwalifikowanymi produktami.

Jak obchodzić się z częściami formowanymi wtryskowo z czarną plamką?

Wszystkie części formowane wtryskowo z czarnymi punktami, czarnymi plamkami lub czarnymi liniami są traktowane jako wadliwe produkty.

Jak powstają czarne plamy?

Źródła czarnych punktów są zasadniczo dwojakiego rodzaju: Karbonizacja materiału - degradacja materiału w wysokich temperaturach (lub przez długi czas); Zanieczyszczenie - zanieczyszczenia.

Karbonizacja

Większość materiałów o wysokiej zawartości polimerów musi być podgrzewana i ścinana podczas przetwarzania. Podczas tego procesu karbonizacja materiału jest nieunikniona (100%). Dla wtryskarkiIstnieje wiele miejsc, które mogą zwiększyć ryzyko karbonizacji:

(1) Zużycie powierzchni śruby

Zużycie powierzchni ślimaka może powodować zaleganie stopionego materiału, prowadząc z czasem do zwęglenia;

(2) Pozostałości stopionego tworzywa sztucznego

At various connection points of the machine, such as the screw rocket head, nozzle, kołnierz, etc., gaps can easily form where the melt can linger and produce carbonized black spots.

(3) Długie cykle produkcyjne

Podczas produkcji długie cykle lub duże maszyny (małe produkty) mogą powodować zbyt długie pozostawanie materiału w bębnie, zwiększając prawdopodobieństwo zwęglenia.

(4) Przyczepność

Gdy schłodzony plastik jest przetapiany, wiele materiałów inżynieryjnych (takich jak PCktóry dobrze przylega do powierzchni metalowych po schłodzeniu) może pozostać na powierzchni metalu nawet po ponownym podgrzaniu. Z czasem (w wysokich temperaturach) tworzy się zwęglona warstwa. Jest to źródło czarnych punktów w produkcji. Dlatego konieczne jest izolowanie podczas krótkich przestojów (<4H), aby zapobiec twardnieniu i przyleganiu materiału w śrubie, podczas gdy niższa temperatura izolacji nie doprowadzi do zwęglenia. W związku z tym zalecana temperatura izolacji wynosi zazwyczaj około 20C-30C powyżej temperatury mięknienia (na przykład temperatura mięknienia PC wynosi około 147C, a zalecana temperatura izolacji wynosi około 180C). Podczas wyłączania konieczne jest usunięcie materiału z bębna i przepuszczenie przez maszynę materiału, który jest mniej podatny na karbonizację, przed bezpośrednim wyłączeniem zasilania.

(5) Wydajność śruby

Rozmiar produktu i rozmiar ślimaka określają czas przebywania. Małe produkty napotykające duże maszyny oznaczają, że sam materiał może pozostawać zbyt długo w bębnie. Dłuższy czas może powodować degradację małych cząsteczek i ich łatwą karbonizację. Dla większości materiałów idealny jest czas przebywania krótszy niż 5 minut. Maksymalny czas nie powinien przekraczać 15 minut. W przypadku dłuższych okresów czasu należy obniżyć temperaturę na tylnym końcu beczki, aby skrócić czas przebywania w wysokich temperaturach. Wzór obliczania czasu przebywania: Maksymalna objętość wtrysku maszyny * gęstość stopu * cykl * współczynnik (2,0-2,5) / waga produktu; lub Maksymalna długość pomiaru * cykl * współczynnik / (pozycja ustawienia rozpuszczalnika - pozostałość materiału wtryskowego).

(6) Kąty martwe połączeń

At the connection point between the screw and the rocket head, flange, nozzle, etc., inside the barrel, some “dead angles” can form where the melt is not easy to flow (stays), causing long dwell times and leading to degradation and discoloration (resulting in some yellow streaks, black spots, etc.). First, during assembly, ensure the completeness of the threads and precise assembly, and the contact end face should not be damaged. If severe, replacement is necessary!

(7) Zużycie powierzchni

Nierówne powierzchnie są bardziej podatne na zużycie na powierzchni śruby, co ułatwia "utrzymywanie się" materiału powłoki śruby, co ma znaczący wpływ na powstawanie czarnych punktów. Metalowe śruby z łbem walcowym, w zależności od materiału, zużywają się w różny sposób. Ogólnie rzecz biorąc, PC lub PMMA wymaga hartowanej (powlekanej) śruby. W przypadku materiałów wypełnionych (włókno szklane, proszek mineralny) wymagana jest śruba ze stopu. Nawet w przypadku śruby ze stopu, po pewnym czasie należy ją wymienić!

(8) Korozja chemiczna

Korozyjna woda, CO2, O2, halogenki wodoru - takie jak kwas solny, pozostałości kwasów, elektrolity i inne zanieczyszczenia. Podczas procesu przetwarzania korozja na powierzchni śruby lub cylindra może również powodować "utrzymywanie się" powierzchni i powstawanie czarnych plam. Podobnie jak w przypadku zużycia, w przypadku materiałów ogólnych, zwykłe azotowane śruby mogą spełnić wymagania, ale w przypadku materiałów ognioodpornych, śruba (beczka) z poziomem azotowania + powłoki galwanicznej, a nawet grubą powłoką galwaniczną, jest lepsza do zapobiegania korozji chemicznej.

Zanieczyszczenie

Środowisko produkcyjne: Kolory innych substancji w środowisku zewnętrznym mogą się różnić, a ich odporność na temperaturę może być niższa, co ułatwia powstawanie czarnych plam. W przypadku jasnych materiałów, jeśli są one produkowane w otwartym środowisku warsztatowym przy użyciu zwykłego sprzętu do suszenia gorącym powietrzem. Występują tu co najmniej dwa problemy:

A. Długotrwałe suszenie, powietrze zasysane z otwartego środowiska i podgrzewane do leja zasypowego, jeśli przekroczy 16 godzin, zwykłe przezroczyste materiały mogą zamienić się w jasnoszare cząsteczki... co oznacza, że wskaźnik defektów może osiągnąć 100%. W normalnej produkcji cykl leja zasypowego wynosi 4-12 godzin, ale odsetek zanieczyszczeń zasysanego powietrza jest nadal bardzo wysoki.

B. Podczas produkcji, zwykła powierzchnia formy, otwarta tylko na chwilę, zbierze dużo kurzu (sama maszyna jest urządzeniem elektrycznym, chociaż jest uziemiona, nie może być "0 statyczna"), a proces produkcji jest również czynnikiem "różnokolorowych plam". Dlatego w przypadku jasnych produktów, które wymagają wysokich standardów dla "różnokolorowych plam", zaleca się produkcję w czystym pomieszczeniu.

Jak wspomniano wcześniej, cząstki materiału są w większości przetwarzane przez maszyny, a one same mają pewien udział czarnych plam (stąd potrzeba uzyskania standardów producenta). Ponadto zdolność materiału do wytrzymywania wysokich temperatur i utleniania w wysokiej temperaturze w tych preparatach, w warunkach, w których wydajność jest niewystarczająca, przetwarzanie może być dość bolesne i łatwo może wystąpić żółknięcie (smugi), czernienie (smugi, plamy) i inne problemy.

Jak poprawić czarne plamy?

Wcześniej omówiliśmy krótkoterminową izolację oraz niektóre środki ostrożności i procedury podczas bezpośrednich wyłączeń. Czyszczenie śruby lufy wymaga jednak zwrócenia uwagi na metodę:

1. Czyszczenie

(1) Ogólnie rzecz biorąc, do czyszczenia bębna śruby możemy użyć stosunkowo twardych materiałów, wykorzystując zasadę skrobania do wstępnego oczyszczenia niektórych pozostałości powierzchni, takich jak materiał PMMA (stosunkowo wysoka twardość)! Na przykład: niewysuszony PS, PC (niewysuszony i nie topiący się szybko, również nieco twardszy) itp.

(2) W przypadku typów materiałów wypełnionych czyszczeniem, do czyszczenia można użyć materiału PC + GF. Ponieważ włókno szklane (GF) jest stałe w normalnych zakresach temperatur przetwarzania (<= 400C), wszyscy rozumiemy, że szkło jest bardzo twarde. Uwaga, nie należy stosować tej metody w przypadku zwykłych śrub materiałowych, ponieważ spowoduje to poważne zużycie. Podczas czyszczenia należy pamiętać o wielokrotnym podnoszeniu (20C) i obniżaniu (20C) temperatury czyszczenia. Zasada: A, zmiana lepkości; B, zmiana ciśnienia wewnętrznego, obie mogą usunąć więcej pozostałości.

(3) W przypadku poważnych czarnych plam należy bezpośrednio zdemontować bęben śruby w celu wypolerowania.

2. Konserwacja

Podczas przestojów: Jak wspomniano wcześniej, konieczne jest oczyszczenie materiałów produkcyjnych (materiałów klasy inżynieryjnej), ten krok, w moim rozumieniu, jest bardziej procesem zarządzania i konserwacji! Czyszczenie pozostałości materiałów w beczce, tutaj materiał o stosunkowo wysokiej lepkości jest dobrym wyborem do czyszczenia.

Po pierwsze, ten rodzaj zmodyfikowanego materiału musi mieć temperaturę zbliżoną do temperatury materiału produkcyjnego, a po drugie, musi mieć dobrą lepkość. Zalecamy stosowanie specjalnych materiałów myjących do czyszczenia, ten rodzaj specjalnego materiału czyszczącego ma bardzo dobrą lepkość. Podczas procesu czyszczenia jego wymienność jest wyjątkowa, a ten materiał czyszczący ma dobrą aktywność chemiczną (bardzo dobra kompatybilność). Może to kontynuować reakcję chemiczną z niektórymi "punktami zalegania", martwymi pozycjami materiałów wewnątrz beczki podczas wyłączenia. Przy następnym uruchomieniu może to usunąć więcej pozostałości (zmniejszyć ryzyko powstawania czarnych plam).

Po wyczyszczeniu koloru (kilkukrotne strzelanie), na koniec strzel puste (zalecany minimalny czas przebywania 15 minut, daj mu trochę czasu na kompatybilność reakcji). Oczywiście zmiana produkcji materiału może również poprawić czarne plamy. Zdolność tego rodzaju materiału do czyszczenia kolorów jest znacznie silniejsza niż w przypadku zwykłych materiałów, co pozwala zaoszczędzić dużo czasu. Jego cechą jest to, że może pozostać w beczce przez stosunkowo długi czas. Jednocześnie jest kompatybilny z niektórymi martwymi materiałami wewnątrz, zmniejszając późniejszą produkcję czarnych plam.

Wnioski

Nietrudno zauważyć, że czarne punkty mają pewien związek ze sprzętem i środowiskiem fabryki formowania wtryskowego. Co więcej, mają one związek z zarządzaniem warsztatem przez fabrykę form wtryskowych. FirstMold zawsze kładł nacisk na zarządzanie produkcją warsztatową w 6s. Obecna era to era naukowego formowania wtryskowego, a także era inteligentnego formowania wtryskowego.

Nazywam się Lee Young z FirstMold, jestem pasjonatem dzielenia się doświadczeniami i wiedzą związaną z formowaniem wtryskowym i produkcją form. Jeśli masz jakieś pytania, skontaktuj się ze mną pod adresem [email protected].