Al diseñar moldes, a veces ciertas zonas del producto son muy altas o muy bajas. Podemos ahuecar una sección y rellenarla con otros materiales. Utilizar un solo material para las zonas altas puede ahorrar grosor en el núcleo del molde, mientras que las zonas bajas o inaccesibles pueden procesarse cómodamente utilizando insertos.

¿Qué son las plantillas?

Los insertos son un tipo de componente del molde. Se refieren a los componentes del molde incrustados en el núcleo del molde.

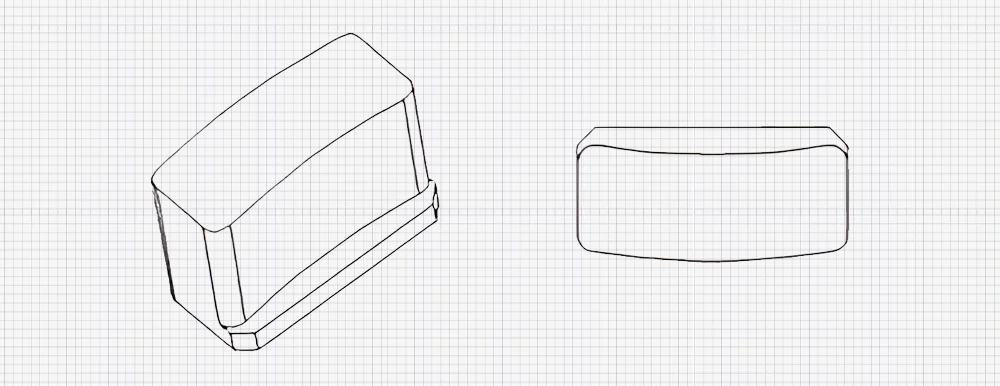

Los insertos pueden ser cuadrados, redondos o planos y, como todos los componentes del molde, requieren una gran precisión. Generalmente, se fabrican a medida según las necesidades del molde.

Propiedades de las plaquitas

Tipos de insertos: Pernos de inserción, bloques de inserción, pilares de inserción, anillos de inserción, etc.

mateirals: SKD61, SKH51, ASP23, SKD11, etc., o el mismo que el material del núcleo del molde correspondiente.

Dureza: Por encima de 50 HRC.

Precisión estándar: ±0,01 mm, en función de los requisitos específicos de precisión del molde.

¿Cuándo son necesarias las plantillas?

1. Ahorro de materiales de moldeo

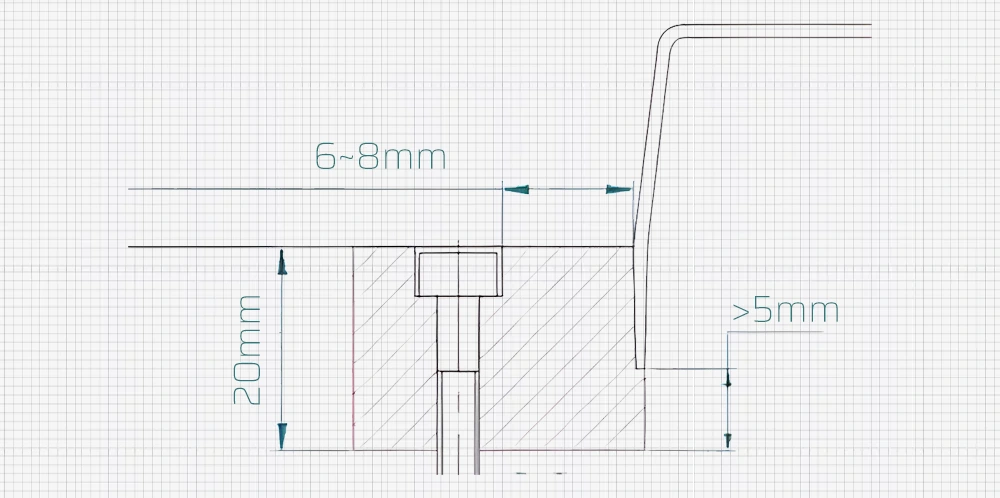

Como sabemos, los materiales para moldes suelen pedirse en bloques de forma regular. Los materiales para el núcleo y la cavidad vienen determinados por el punto más alto.

Por tanto, tanto si se trata del núcleo como de la cavidad, si una determinada zona es más alta que otros lugares, puede reducirse haciendo un inserto, con lo que se rebaja la altura del núcleo del molde y se ahorra material de moldeo.

2. Fácil modificación del molde

Para las zonas del molde que se modifican con frecuencia, se pueden fabricar insertos y sustituirlos según sea necesario. También pueden prepararse insertos de repuesto para futuras modificaciones, lo que facilita la actualización del molde.

Por ejemplo, algunos fabricantes ODM pueden cambiar la marca del producto con sólo modificar el logotipo. En este caso, podemos convertir la zona del logotipo en el molde en un inserto, eliminando la necesidad de crear un molde nuevo.

3. Mejorar la ventilación del moho

La ventilación del molde es crucial para evitar el aire atrapado en la cavidad del molde, especialmente en las zonas de las costillas más profundas, lo que puede causar defectos como burbujas, marcas de hundimientoo marcas de quemaduras en el producto.

Podemos añadir insertos en las zonas que requieran ventilación, utilizando los huecos entre los insertos para la salida del aire.

4. Simplificación del procesamiento de moldes

En las zonas de nervaduras profundas de los moldes de inyección, donde las herramientas de mecanizado tienen dificultades para llegar, se suele utilizar el mecanizado por electroerosión (EDM).

Sin embargo, la electroerosión es lenta e ineficaz, por lo que utilizamos insertos para simplificar el proceso y facilitar el vaciado.

Las zonas de nervaduras profundas también requieren un tedioso pulido manual para el desmoldeo. Al convertir estas zonas en insertos, pueden retirarse y pulirse por separado, simplificando el proceso.

5. Prolongar la vida del moho

Las zonas del molde propensas a sufrir daños, como las regiones delgadas o afiladas, pueden convertirse en insertos. Podemos colocar los insertos dañados, alargando la vida útil total del molde.

6. Realización de Temperatura del molde

Generalmente, los moldes se refrigeran mediante canales de agua, pero algunas zonas no pueden alojar estos canales. Los insertos fabricados con materiales de buena conductividad térmica, como el cobre berilio, pueden ayudar a disipar el calor en estas zonas.

Inconvenientes del uso de insertos en los moldes

Sin embargo, el uso de plantillas presenta ciertos inconvenientes, como:

- Aumenta la dificultad del montaje del molde;

- Provoca rebabas (exceso de material) alrededor de los insertos;

- A veces plantea el diseño del molde y costes de mecanizadoaumentando así los costes totales;

- Demasiadas estructuras de inserción pueden afectar al diseño de los canales de refrigeración del molde;

- Demasiadas estructuras de inserción pueden afectar a la resistencia del núcleo del molde.

Procesamiento de insertos

Para mejorar la eficacia del procesamiento, algunos moldes grandes se dividen en varias partes más pequeñas para procesarlas por separado, lo que puede ahorrar tiempo.

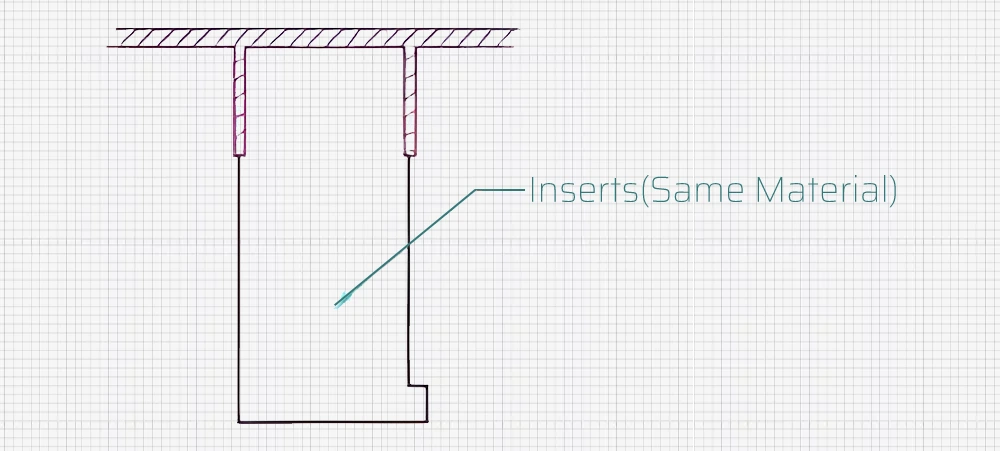

En general, existen dos tipos de insertos: los insertos pasantes y los insertos ciegos.

Para algunas plaquitas más pequeñas, se puede utilizar el corte de hilo Y-CUT, con cabezal para posicionamiento.

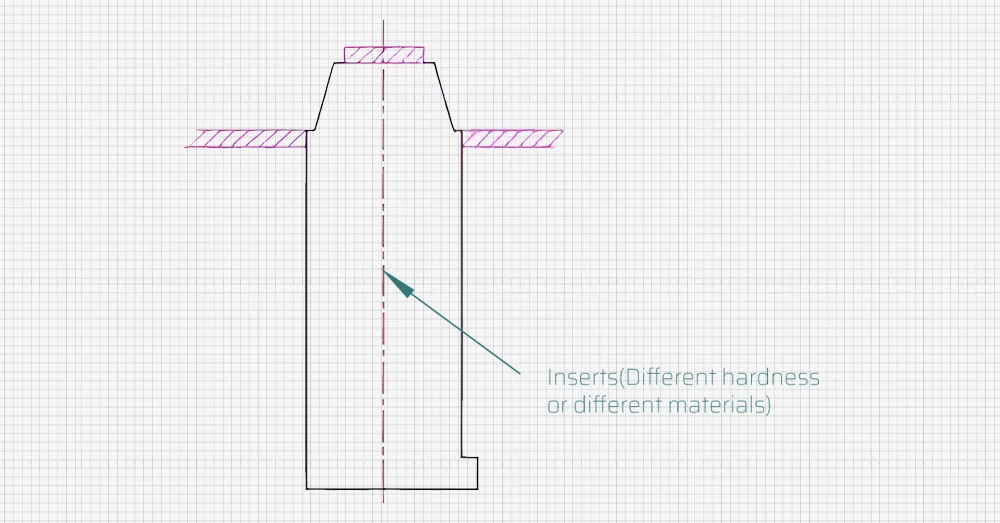

Para insertos más grandes, como los de más de 60×60, se pueden utilizar insertos ciegos y fijarlos con tornillos. Aunque el procesamiento es relativamente difícil, esto garantiza la resistencia del molde.

Materiales de inserción

Para insertos sin cierres, el material puede ser el mismo que el del núcleo del molde.

Para el inserto con cierres, el material puede ser el mismo que el del núcleo del molde pero con una dureza superior en 2 grados, o diferentes materiales con diferentes durezas.

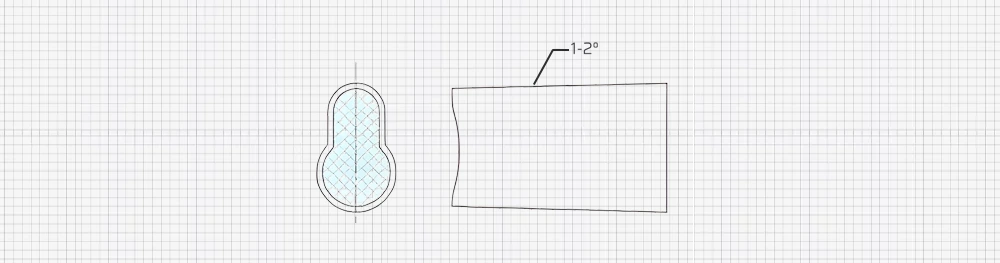

Al diseñar los cabezales, tenga en cuenta la facilidad de procesamiento y DATUM para facilitar el corte de alambre y procesamiento de la rectificadora. El cabezal suele ser de 5×2,0 mm o de 4×3 mm.

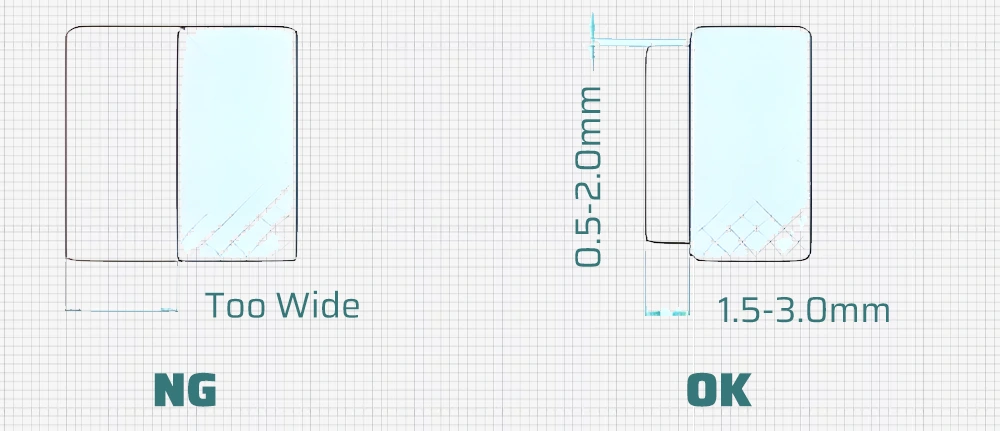

El cabezal debe colocarse en posición recta sobre el inserto, como se muestra:

La cabeza debe ser 0,5-2,0 mm más corta que el borde recto para facilitar el corte del radio con alambre.

En el caso de las plaquitas de forma irregular que no se adaptan al cabezal de la plaquita, se puede aplicar una conicidad de 1-2 grados en todo el perímetro para encajar la plaquita en su sitio, lo que se conoce como plaquita cónica.

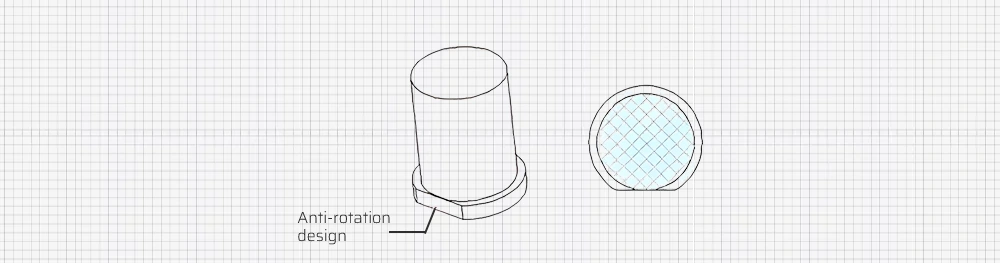

Cuando las plaquitas redondas tienen direccionalidad, se necesitan medidas antirrotación. El método más sencillo consiste en fresar una plataforma en la cabeza de la plaquita, utilizando la posición plana para evitar la rotación.

Insertar estructura: Cuando el producto tiene un hombro, costillas profundas (más de 10 mm) o es transparente, pueden utilizarse insertos para facilitar el procesamiento, el pulido y la modificación estructural. El núcleo del molde debe tener al menos 25 mm hasta el borde y a menudo utiliza bien la refrigeración por agua.

Los requisitos de tolerancia de los insertos son inferiores a 0,05, lo que corresponde a los insertos inferiores de estanqueidad.

Algunos insertos están diseñados para la ventilación, con muchas capas de insertos de ventilación sujetos con pasadores eyectables, o hechos de acero transpirable.

Resumen

Los insertos son una estructura habitual en los moldes, con claras ventajas a pesar de algunos inconvenientes.

Al diseñar los moldes, determine qué zonas requieren insertos en función de la estructura del producto y evite los insertos innecesarios.

Tenga en cuenta que las marcas o líneas de inserción suelen estar presentes en los moldes, y es necesaria la confirmación del cliente durante la revisión del molde para garantizar aceptación de piezas.