Flow marks (or flow lines) are common defecten bij spuitgieten. They are complex and varied, and today we primarily discuss two common types: wave flow marks and jetting marks.

Als je geïnteresseerd bent in andere spuitgietproducten, klik dan op onderstaande link voor meer informatie.

| Defecten bij het spuitgieten begrijpen | ||||

|---|---|---|---|---|

| Flash | Kort schot | Gootsteen | Vervorming | Brandmerk |

| Spelmerk/Zilveren streep | Donkere vlek/Zwarte vlek | Vloeimarkering | Bubbel | Laslijn |

| Kleurverschil/ongelijke kleur | Markering uitwerppin | |||

Definitie van vloottekens

De definitie van vloeimerken is vrij breed en kan over het algemeen worden beschouwd als onregelmatige patronen op het productoppervlak die worden veroorzaakt door onregelmatige stroomsnelheden van de gesmolten kunststof in de matrijsholte. Meestal verwijst men naar vloeimerken als fenomenen waarbij het oppervlak van het spuitgietproduct concentrische, spiraalvormige of wolkachtige golvende patronen vertoont die rond de poort gecentreerd zijn.

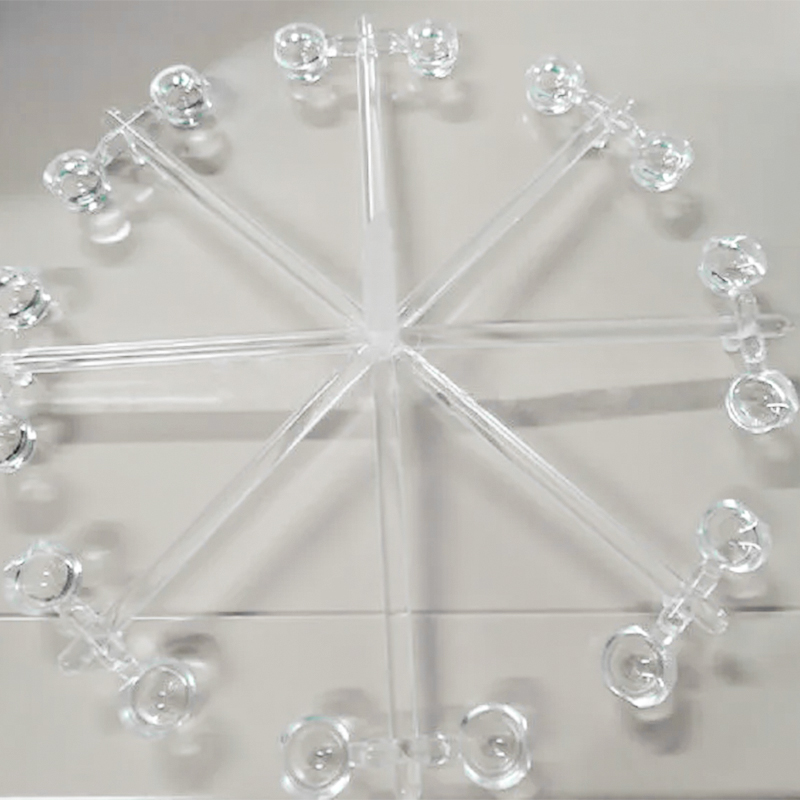

As shown in the following diagram, based on the injectiesnelheid of the plastic, several types of flow marks can occur, including wave flow marks and jetting marks which are our main focus today.

Oorzaken van golfstroommarkeringen

De redenen voor golfstroommarkeringen zijn voornamelijk

1. Klein poort- en loopwagendoorsnedegebied

Als de doorsnede van de gate en runner van de mal te klein is, neemt de vulweerstand toe, waardoor de smelt niet soepel kan stromen en er golfsporen ontstaan. Om dit te verhelpen, is het raadzaam om de doorsnede van de gate en runner te vergroten.

2. Onjuist ontwerp van koude slugbronnen

Als er koud materiaal in de holte komt, kan dit golfsporen veroorzaken. Daarom moeten grote koude slakkenvangers geplaatst worden aan de uiteinden van de hoofd- en subgeleiders van de matrijs.

3. Onjuist ontwerp van het koelsysteem

Als het koelsysteem van de matrijs slecht ontworpen is, wat resulteert in ongelijkmatige koeling, kan dit golfsporen veroorzaken. In dit geval moet het ontwerp van het koelsysteem opnieuw worden geëvalueerd.

4. Onjuist ontwerp van locatie en vorm van de poort

Als de locatie en de vorm van de poort niet goed zijn ontworpen, kan de smelt, wanneer deze van een smal deel van de runner naar een groter deel van de caviteit gaat, gemakkelijk turbulentie veroorzaken, wat leidt tot de vorming van golfsporen. Daarom moet de gate worden ontworpen in dikke secties of direct op de zijwand, bij voorkeur in een waaiervorm of filmstijl.

5. Vluchtige gassen die ontstaan tijdens het plastificeren

Sommige kunststoffen, zoals ABS of andere copolymeerharsen, produceren vluchtige gassen bij hoge temperaturen tijdens het plastificeren, wat wolkachtige golfvormige vloeimerken veroorzaakt op het oppervlak van de kunststofonderdelen. Om dit te verhelpen kan de verwerkingstemperatuur op de juiste manier worden verlaagd.

6. Slechte vloeibaarheid

Some resins, like PC, have poor fluidity. Resins of the same brand may also differ in fluidity, and poor fluidity is often a major cause of flow marks. Therefore, resins with good fluidity should be used.

7. Onvoldoende smeermiddel in het materiaal

Als er te weinig smeermiddel is, vloeit de smelt slecht, wat leidt tot vloeisporen. Daarom moet de hoeveelheid smeermiddeladditieven op de juiste manier worden verhoogd.

8. De houddruk is te kort

If the holding pressure time is too short, flow marks are likely to appear on the surface of the plastic part. This can be addressed by extending the holding pressure time.

9. De matrijstemperatuur is te laag

If the matrijstemperatuur is too low, the melt flows slowly, leading to flow marks. To address this, reduce the amount of cooling water entering, and check if the mold heating system is working properly.

10. Onjuiste injectiesnelheid

Als de injectiesnelheid te hoog is, stroomt de smelt te snel, wat turbulentie in de holte veroorzaakt en resulteert in stroomstrepen. Om dit te verhelpen kan de injectiesnelheid op de juiste manier worden verlaagd of kan een langzaam-snel-langzame injectie worden gebruikt.

Als de injectiesnelheid te laag is, vloeit de smelt langzaam, waardoor terugstroming en stagnatie in de holte ontstaan, wat leidt tot de vorming van vloeisporen. In dit geval moet de injectiesnelheid worden verhoogd.

Oplossingen voor golfstroommarkeringen

Verander de procesomstandigheden. Injecteren met hoge druk en lage snelheid kan de stabiliteit van de smeltstroom handhaven en zo golfsporen voorkomen.

② Verhoog de matrijstemperatuur. Als de matrijstemperatuur toeneemt, verbetert de vloeibaarheid van de smelt. Voor kristallijne polymeren vergemakkelijkt een hogere temperatuur de uniforme kristallisatie, waardoor er minder golvingen ontstaan.

Verander de structuur van de matrijsholte. De structuur van de mal kan ook golfsporen veroorzaken op het oppervlak van het product. Als de randen van de matrijskern te scherp zijn, kan dit een onstabiele smeltstroom veroorzaken, wat leidt tot de vorming van golfstrepen. Door de scherpe randen van de gietkern te vervangen door een gebufferde overgang kan de smeltstroming stabiel blijven en kunnen golfsporen worden voorkomen.

④ Verander de dikte van het product. De ongelijke dikte van het product kan ervoor zorgen dat de smeltweerstand varieert, wat leidt tot een onstabiele smeltstroom. Door de dikte van het product uniform te maken, kan het ontstaan van golfstrepen worden voorkomen.

Oorzaken van spuitmarkeringen

1. Slechte overgang tussen de poort en de malwand

Als de overgang tussen de poort en de matrijswand slecht is, is de kans groot dat er stralen ontstaan. Daarom is het beter om een afgeronde overgang tussen de poort en de matrijswand te gebruiken.

2. De poort is te klein

Als de gate te klein is, zal de kunststof een hoge afschuifsnelheid en afschuifspanning ervaren wanneer het door de gate stroomt, waardoor kleine gates gevoelig zijn voor jetting marks. Daarom mag de doorlaatopening niet te klein zijn.

3. Onjuiste locatie van de poort

Als de poort rechtstreeks naar een diepe holte is gericht, kunnen er gemakkelijk spuitsporen ontstaan. Daarom moet bij het ontwerp van de poort worden vermeden dat ze rechtstreeks naar een diepe holte wordt gericht en moet barrière-injectie worden gebruikt.

4. De vloeibaarheid van het materiaal is te hoog

Als het materiaal zelf een goede vloeibaarheid heeft, zoals PA, moeten we de spuitgietomstandigheden afstemmen op de eigenschappen van het materiaal.

5. Te veel smeermiddel in het materiaal

Als er te veel smeermiddel wordt toegevoegd, zijn de moleculaire ketens in het materiaal relatief los. Onder hoge temperaturen en hoge druk neemt de vloeibaarheid van het materiaal toe, waardoor er gemakkelijk schroeiplekken ontstaan. Daarom kunnen we de hoeveelheid smeermiddel beter verminderen.

6. De injectiesnelheid is te hoog

Spuitsporen die door dit type oorzaak worden veroorzaakt, worden voornamelijk opgelost door de initiële injectiesnelheid te verlagen.

7. De matrijstemperatuur is te laag

Als de matrijstemperatuur te laag is, kan de voorste kunststof die in de holte komt gemakkelijk afkoelen, waardoor de voorste kunststof niet goed hecht aan de daaropvolgende kunststof, wat leidt tot jetting marks. Daarom moeten we de matrijstemperatuur juist verhogen.

8. De smelttemperatuur is te laag

Als de smelttemperatuur te laag is, ontstaan er gemakkelijk spatvlekken. Daarom moeten we de smelttemperatuur juist verhogen.

Oplossingen voor spuitmarkeringen

① Verander de procesomstandigheden. Door injectie onder hoge druk en met lage snelheid kan de vloeitijd van de elastische smelt over dezelfde vloeallengte toenemen, waardoor de mate van elastisch falen toeneemt en er minder radiale sporen verschijnen.

② Verander de vorm van de malpoort. Door de poort te vergroten of een waaiervorm te geven, kan de smelt wat elasticiteit terugkrijgen voordat hij de matrijsholte ingaat, waardoor smeltbreuk wordt voorkomen.

③ Verleng de lengte van de hoofdpoort van de mal. De smelt elastisch laten bezwijken voordat hij de matrijsholte ingaat, kan ook voorkomen dat de smelt breekt.

④ Uitrusten met een verlengde spuitmond. Het verlengen van het stromingstraject van de smelt voordat deze de matrijsholte ingaat, verhoogt de mate van elastisch bezwijken van de smelt en voorkomt ook het ontstaan van radiale sporen door smeltbreuk.