で 射出成形泡は一般的ではない。 欠陥 一般的に小さな工房で発生する。気泡は主に大型の透明でない製品で発生し、小型の透明な製品は気泡が発生しにくく、透明でない製品は一般的に特別な要件はありません。今日は、射出成形における気泡に焦点を当て、成形不良の探求を続けます。

その他の射出成形の欠陥についてお知りになりたい場合は、以下のリンクをクリックして詳細をご覧ください。

| 射出成形のさまざまな欠陥を理解する | ||||

|---|---|---|---|---|

| フラッシュ | ショートショット | シンクマーク | 反り/変形 | バーンマーク |

| スプレイマーク/シルバーストリーク | ダークスポット/ブラックスペック | フローマーク | バブル | 溶接ライン |

| 色差・色ムラ | エジェクターピンマーク | |||

射出成形品の気泡とは?

金型キャビティ内のガスが溶融プラスチックの流動中に閉じ込められると、気泡が形成されます。これらのガスが適切に排出されないと、閉じ込められたまま気泡を形成したり、キャビティが完全に充填されない空洞が生じたりする。これは、その後の成形効果や製品の品質に影響します。

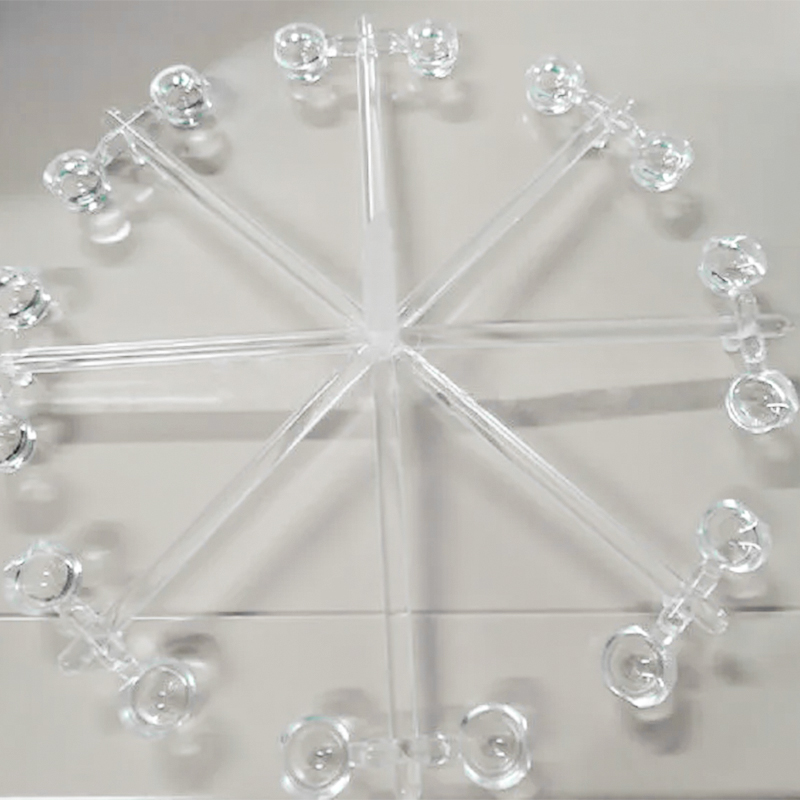

技術者にとって、製品の気泡に対処するには、単にスピードや溶融温度を下げるだけでは不十分なことが多い。透明な製品を調整することは、射出成形において最も困難な欠陥の一つである。

気泡と真空ボイドを区別する方法:

気泡と真空ボイドは異なる。バキュームボイドは、成形完了後の冷却収縮が不均一であるためにできるもので、多くの場合、肉厚が不均一であることが原因である。内部には実際には空気はなく、ヒケがあるだけである。気泡は通常、ウエルドラインや充填工程の最後に発生する。これは、充填中に排出されなかった金型内の過剰なガスが原因であり、特に大型の製品では、大きな気泡が発生し、製品が割れたときに破裂音がする。

要約すると、ほとんどの気泡は金型が開いたときに存在する。脱型直後には気泡がなく、しばらく冷えてから気泡が発生する場合は、バキュームボイド(ヒケ)である。バキュームボイドは厚みのある部分に発生することが多く、通常は単発で発生する。気泡は製品の端部や接合部に発生し、複数個発生することが多い。従って、気泡の種類を明確に把握することは、機械調整の過程で大いに役立つ。

プラスチック製品と溶液中の気泡の原因:

スクリュー可塑化工程での過剰な空気の混入。

原因分析:

スクリュー可塑化プロセスにおいて、供給速度が速すぎたり、背圧が低すぎたりすると、材料がバレルの可塑化セクションに早期に入り込み、過剰な空気が閉じ込められます。計量段階では、空気は溶融物と混合し、ゲートやノズルの隙間から排出することができません。射出充填では、ガスと溶融物の両方が金型キャビティに注入され、気泡が形成される。

解決策

1.スクリューの回転速度を下げる。

2.加工基準に従って背圧を上げる。

融液に過度の水分が含まれている。

原因分析:

1.不適切に保管された材料や吸湿性の高い材料は、水分を過剰に含むことがある。成形前に十分に乾燥させないと、バレル内で高温加水分解が起こり、溶融物にガスが閉じ込められる。

2.プラスチックの熱安定性の低さ、緩い構造のリサイクル材料の使用、材料粒子内部の空気の混入。

3.プロセス標準比率を超える再生材料の使用、一般的に原料比率の20%以下。

解決策

1.バレル乾燥システムが正常に機能しているかを確認し、加工基準に従って材料を十分に乾燥させる。

2.バレル温度を適切に下げる。

3.を減らす。 射出速度.

4.背圧を上げる。

材料の熱劣化

原因分析:

1.材料の熱劣化につながる、過度に高いバレル温度設定(制御されていない加熱装置)。

2.溶融物がバレル内で長く滞留し、熱劣化を起こす。

3.射出充填中の速すぎる射出速度による過度のせん断発熱。

4.過剰な背圧がスクリュー回転時の摩擦熱を引き起こし、熱劣化につながる。

解決策

1.バレル温度を適切に下げる。

2.計画外のシャットダウンを最小限に抑え、成形サイクル時間を短縮する。一般に、溶融物はバレル内に5分以上滞留してはならない。射出を再開する前に、バレルを空にする。

3.プロセスパラメーターを再調整し、射出速度と圧力を下げる。

4.背圧を下げる。

金型の通気性が悪い

原因分析:

1.金型のガス抜きが不完全である。 パーティングラインまたは、ベント・チャンネルがふさがれ、変形している。製品の深い部分に必要なものがない。 インサート とベントピンの間に溶融物が溜まり、充填中に排出されなくなる。

2.充填終了時、特にコーナー部(スライダーなど)に気泡ができる。

3.ガス抜きタイプのホットランナー、過度のホットランナー温度は熱分解と気泡の形成を引き起こす。

4.金型の表面仕上げが悪く、溶融充填時に高い摩擦が生じ、材料の熱分解につながる。

5.ゲートの位置が不適切であったり、ゲートのサイズが小さすぎたりして、金型の通気性が悪く、局所的にガスが滞留している。

解決策

1.気泡の位置に基づいて、ベントスロットを追加または拡大し、金型の通気性を改善する。

2.金型構造を改善し、鋭角を避け、多段射出方式を採用し、射出圧力と射出速度を部分的に制御し、気泡が発生しやすい部分の圧力と速度を下げる。

3.ホットランナー加熱コイルの温度を下げ、背圧を高めてバレル内に引き込まれるガス量を減らし、充填量を増やす。

不適切な射出成形条件。

原因分析:

1.射出成形の速度が速すぎるため、金型内のガスが適時に排出されず、溶融プラスチック中にガスが閉じ込められ、気泡が発生する。

2.過度のバレル温度により、実際の流動特性以上に材料の流動性が高まること。

3.過剰な背圧により溶融温度が上昇し、それによって流動性が高まる。

4.クランプ圧が高すぎ、金型を強くロックしすぎてガスがたまり、ガス抜きができない。

解決策

1.ベント深度を深くし、多段注入を採用し、気泡形成領域での注入圧力と注入速度を下げる。

2.溶融物の熱分解の可能性を減らすために、材料の処理基準に従って温度を設定し、必要に応じて実際の溶融温度を検出する。

3.背圧が高すぎると溶融物の熱劣化や気泡の発生を招き、低すぎても空気の混入による気泡の発生を招きます。背圧の値は、材料の加工規格に従って設定してください。

4.型締圧力を下げると、金型ガスの閉じ込め問題を大幅に解決できるが、焼けやバリといった他の加工不良を引き起こす可能性もある。

結論

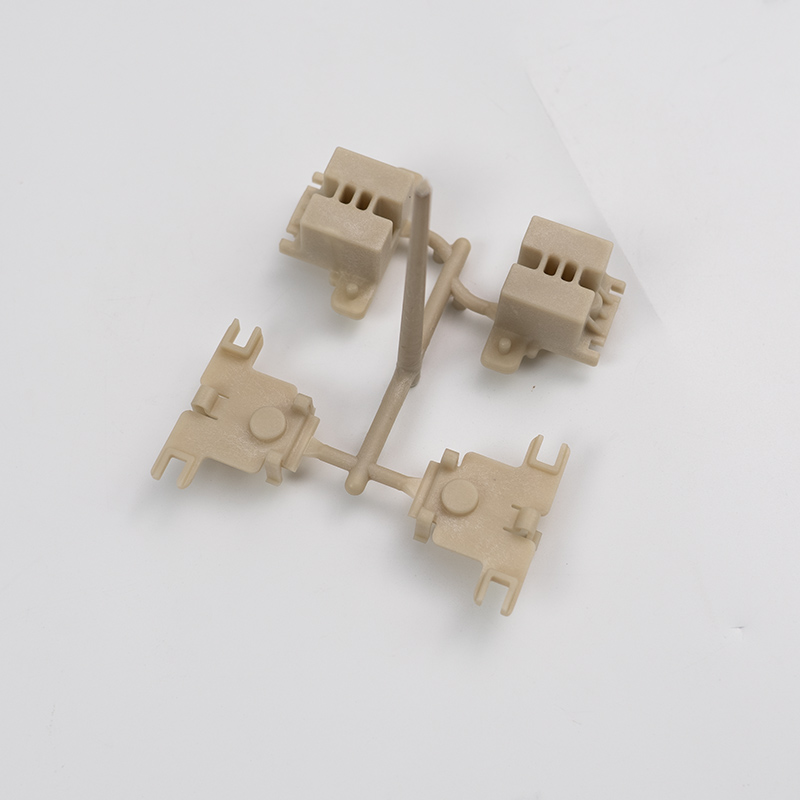

気泡は透明射出成形品に特有の欠陥である。多くのプラスチック材料が透明な形で存在することができるため、気泡の問題は次のような製品でもよく見られます。 射出成形工場.射出成形の気泡に関する事例をお持ちの方は、私のメールまでご連絡ください: [email protected]