Heute werde ich die Diskussion über gemeinsame Fehler beim Spritzgießen-Schwarze Flecken und schwarze Flecken. Diese Fehler treten bei den meisten Spritzgießverfahren häufig auf, und je höher die Anforderungen an das Produkt sind, desto schwieriger ist es, den Anteil der schwarzen Flecken zu kontrollieren, was zu erheblichen Verlusten führen kann. Daher ist die Verringerung des Anteils schwarzer Flecken in der Produktion für die Hersteller ein wichtiger Weg, um Kosten zu sparen!

Das Auftreten von schwarzen Flecken hat nichts mit dem Produktdesign zu tun, aber Industriedesigner sollten lernen, sie zu erkennen.

Wenn Sie sich für andere Defekte beim Spritzgießen interessieren, können Sie auf den unten stehenden Link klicken, um mehr zu erfahren.

| Verschiedene Fehler beim Spritzgießen verstehen | ||||

|---|---|---|---|---|

| Blitzlicht | Kurzer Schuss | Senke Mark | Verwerfung/Deformation | Brandfleck |

| Spreizungszeichen/Silberstreif | Dunkler Fleck/Schwarzer Fleck | Flow Mark | Blase | Schweißnaht |

| Farbunterschied/ungleichmäßige Farbe | Auswerferstift-Markierung | |||

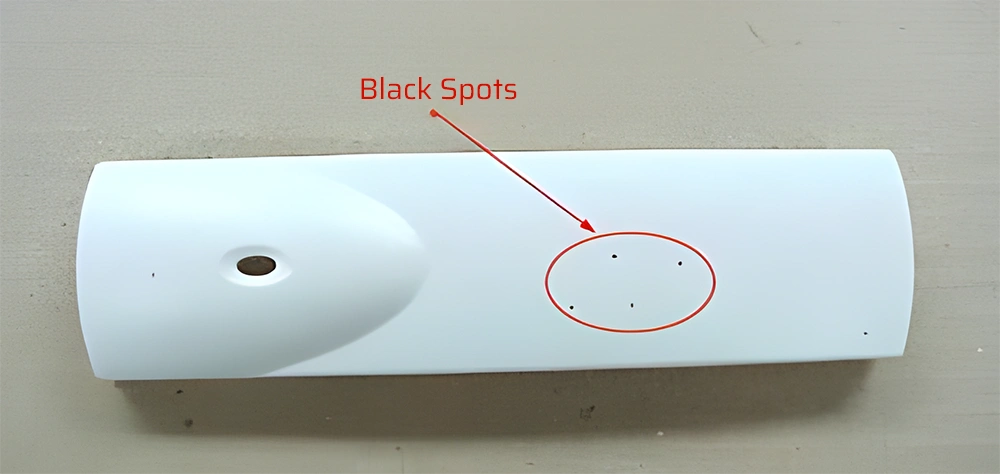

Was sind schwarze Punkte und schwarze Flecken beim Spritzgießen?

Schwarze Flecken sind örtlich begrenzte Verkohlungserscheinungen, die sich entlang der Schweißnähte des Kunststofferzeugnisses, an hinteren Rippen, Vorsprüngen oder in der Nähe der Ecken am Ende des Flusses bilden. Schwarze Flecken können auch unregelmäßig an verschiedenen Stellen auftreten. Manchmal können diese schwarzen Flecken sogar in Linien verteilt sein und schwarze Linien bilden.

Verbreitungsmerkmale von schwarzen Flecken

Schwarze Flecken und Verunreinigungen zeichnen sich durch kleine schwarze oder braune Partikel aus, die im Allgemeinen nicht reflektieren und, wenn sie groß sind, schichtweise, spröde, leicht zerbrechlich und nach dem Brechen porös erscheinen. Es gibt zwei Hauptmerkmale für ihre Verteilung:

A. Einige sind unregelmäßig über das gesamte Gebiet verteilt, andere sind örtlich unregelmäßig, und manchmal treten sie nur gelegentlich in einem bestimmten Gebiet auf.

B. Diese schwarzen Flecken und Verunreinigungen treten manchmal nur an der Oberfläche des Erzeugnisses auf, manchmal aber auch in der gesamten Oberfläche und in tieferen Schichten. Schwarze Flecken im Inneren, die sich näher an der Oberfläche befinden, sind jedoch heller als die an der Oberfläche, und tiefere schwarze Flecken sind überhaupt nicht sichtbar.

Wie erkennt man schwarze Flecken?

Manche mögen sich fragen: Müssen schwarze Flecken gekennzeichnet werden? Sind schwarze Flecken nicht einfach Punkte, die sich farblich von dem Produkt selbst unterscheiden, das wir alle als schwarze Flecken bezeichnen? Wenn Sie Ihr Produkt unter einem Mikroskop mit 200-facher Vergrößerung betrachten, ist es fast unmöglich, ein Produkt zu erkennen, das keine verschiedenfarbigen Punkte aufweist (komplett einfarbig). Nach der Vergrößerung werden Sie viele verschiedenfarbige schwarze Punkte auf der Oberfläche des Produkts sehen... Daher muss es einen Standard für die Beurteilung jedes Produkts geben.

Standards für die Beurteilung von schwarzen Flecken

Woher kommen die Normen? Für Spritzgießer-Lieferantenist es wichtig, sich über zwei Standards im Klaren zu sein:

A. Schwarzfleckenkontrollstandards, die vom Rohstofflieferanten zur Verfügung gestellt werden. B. Die Standards für die Erscheinungsbildkontrolle der entsprechenden Kunden (Kontrollstandards für schwarze Flecken).

Wenn die Kontrollstandards für andersfarbige Flecken des Rohmaterials niedriger sind als die Kontrollstandards des Kunden für das Aussehen des Produkts, kann es während der Produktion zu einer erheblichen Fehlerquote bei andersfarbigen Flecken kommen. Daher müssen Spritzgusslieferanten sicherstellen, dass die Kontrollstandards des Materials für verschiedenfarbige Flecken mit dem Produkt übereinstimmen. Akzeptanzstandards der Kunden (vorzugsweise strenger als die Normen des Kunden).

Für Kundenstandards können Sie auf " klicken.Normen für die Abnahme von Spritzgussteilen", um mehr zu erfahren.

Methoden zur Identifizierung schwarzer Flecken

Die üblicherweise beobachteten Formen sind unterschiedlich; das meiste, was mit bloßem Auge zu sehen ist, ist "kreisförmig", während unter Vergrößerung Formen wie flockig, mehrere Punkte zusammengeballt, wolkenartig, streifenförmig usw. zu erkennen sind. Wir beurteilen also im Allgemeinen anhand der Fläche der Punkte. Bedeutet dies, dass wir jeden Teil der Produktoberfläche gründlich auf schwarze Flecken untersuchen müssen? Das kann sehr zeitaufwändig sein. In der Regel haben die Endkunden eine Standardprüfmethode: Bei Standardbeleuchtung und in einem Standardabstand zwischen Produkt und Augen sind Produkte, die innerhalb einer Standardzeit keine (andersfarbigen) Flecken aufweisen, in der Regel qualifizierte Produkte.

Umgang mit schwarz gefleckten Spritzgussteilen

Alle spritzgegossenen Teile mit schwarzen Flecken, schwarzen Punkten oder schwarzen Linien werden als fehlerhafte Produkte behandelt.

Wie entstehen die schwarzen Flecken?

Die Ursachen für schwarze Flecken sind im Allgemeinen zweierlei: Materialverkohlung - Materialabbau bei hohen Temperaturen (oder über lange Zeiträume); Verunreinigung - Verunreinigungen.

Karbonisierung

Die meisten hochpolymeren Werkstoffe müssen während der Verarbeitung erhitzt und geschert werden. Während dieses Prozesses ist eine Verkohlung des Materials unvermeidlich (100%). Für SpritzgießmaschinenEs gibt viele Stellen, die das Risiko einer Verkohlung erhöhen können:

(1) Abnutzung der Schraubenoberfläche

Der Verschleiß der Schneckenoberfläche kann dazu führen, dass die Schmelze dort verbleibt, was im Laufe der Zeit zu einer Verkohlung führt;

(2) Reste von geschmolzenem Kunststoff

An verschiedenen Anschlusspunkten der Maschine, wie z.B. Schneckenkopf, Düse, Flanschusw. können sich leicht Lücken bilden, in denen die Schmelze verbleibt und schwarze, verkohlte Flecken erzeugt.

(3) Lange Produktionszyklen

Bei der Produktion können lange Zyklen oder große Maschinen (kleine Produkte) dazu führen, dass das Material zu lange in der Trommel verbleibt, was die Wahrscheinlichkeit der Verkohlung erhöht.

(4) Adhäsion

Wenn abgekühlter Kunststoff wieder aufgeschmolzen wird, können viele technische Materialien (z. B. PCdas nach dem Abkühlen gut auf Metalloberflächen haftet) kann auch beim Wiedererwärmen auf der Metalloberfläche verbleiben. Mit der Zeit (bei hohen Temperaturen) bildet sich eine verkohlte Schicht. Dies ist eine Fehlerquelle für schwarze Flecken in der Produktion. Daher ist es notwendig, während kurzer Stillstände (<4H) zu isolieren, um zu verhindern, dass das Material in der Schnecke aushärtet und anhaftet, während eine niedrigere Isolationstemperatur nicht zur Verkohlung führt. Daher liegt die empfohlene Isolationstemperatur im Allgemeinen etwa 20C-30C über dem Erweichungspunkt (z.B. liegt der Erweichungspunkt von PC bei etwa 147C, mit einer empfohlenen Isolationstemperatur von etwa 180C). Beim Abschalten ist es notwendig, das Material aus der Trommel zu entfernen und ein Material durch die Maschine zu leiten, das weniger anfällig für Verkokung ist, bevor der Strom direkt abgeschaltet wird.

(5) Schneckenleistung

Die Produktgröße und die Schneckengröße bestimmen die Verweilzeit. Wenn kleine Produkte auf große Maschinen treffen, kann das Material selbst zu lange im Zylinder verweilen. Eine längere Verweilzeit kann dazu führen, dass sich kleine Moleküle zersetzen und leicht verkohlen. Für die meisten Materialien ist eine Verweilzeit von weniger als 5 Minuten ideal. Die Höchstdauer sollte 15 Minuten nicht überschreiten. Bei längerer Verweildauer ist es sinnvoll, die Temperatur am hinteren Ende des Fasses zu senken, um die Zeit bei hohen Temperaturen zu verkürzen. Formel zur Berechnung der Verweilzeit: Maximales Einspritzvolumen der Maschine * Schmelzedichte * Zyklus * Koeffizient (2,0-2,5) / Produktgewicht; oder Maximale Messlänge * Zyklus * Koeffizient / (Lösemitteleinstellposition - Restspritzgut)

(6) Tote Winkel der Verbindung

An der Verbindungsstelle zwischen der Schraube und dem Raketenkopf, dem Flansch, der Düse usw. im Inneren des Zylinders können sich einige "tote Winkel" bilden, in denen die Schmelze nicht leicht fließen kann (bleibt), was zu langen Verweilzeiten und zu Zersetzung und Verfärbung führt (was sich in gelben Schlieren, schwarzen Flecken usw. äußert). Achten Sie bei der Montage zunächst auf die Vollständigkeit der Gewinde und präzise Montage, und die Kontaktfläche darf nicht beschädigt werden. Bei schweren Schäden ist ein Austausch erforderlich!

(7) Oberflächenverschleiß

Unebene Oberflächen sind anfälliger für Verschleiß an der Schneckenoberfläche, wodurch das Material der Schneckenhaut leichter "verweilt", was einen erheblichen Einfluss auf schwarze Flecken hat. Metallzylinderschrauben verschleißen je nach Material unterschiedlich. Im Allgemeinen verschleißen PC oder PMMA erfordert eine gehärtete (beschichtete) Schraube. Für gefüllte Materialien (Glasfaser, Mineralpulver) wird eine Schraube aus einer Legierung benötigt. Und selbst bei einer legierten Schraube muss sie nach einer gewissen Zeit ersetzt werden!

(8) Chemische Korrosion

Korrosives Wasser, CO2, O2, Wasserstoffhalogenide, wie Salzsäure, Säurerückstände, Elektrolyte und andere Verunreinigungen. Während des Verarbeitungsprozesses kann Korrosion auf der Oberfläche der Schnecke oder des Zylinders auch dazu führen, dass die Oberfläche "verweilt" und schwarze Flecken erzeugt. Ähnlich wie bei der Abnutzung können bei allgemeinen Werkstoffen gewöhnliche nitrierte Schnecken die Anforderungen erfüllen, aber bei feuerfesten Werkstoffen ist eine Schnecke (Zylinder) mit Nitrierungsgrad + Beschichtung oder sogar einer dicken Beschichtung besser geeignet, um chemische Korrosion zu verhindern.

Verunreinigung

Produktionsumgebung: Die Farben anderer Stoffe in der äußeren Umgebung können sich unterscheiden, und ihre Temperaturbeständigkeit kann geringer sein, so dass leicht schwarze Flecken entstehen können. Bei hellen Materialien, die in einer offenen Werkstatt unter Verwendung gewöhnlicher Heißlufttrocknungsanlagen hergestellt werden. Hier gibt es mindestens zwei Probleme:

A. Langfristige Trocknung, die Luft aus der offenen Umgebung angesaugt und in den Trichter erhitzt, wenn es 16H überschreitet, können gewöhnliche transparente Materialien in hellgraue Partikel verwandeln ... was bedeutet, dass die Fehlerrate 100% erreichen kann. In der normalen Produktion beträgt der Trichterzyklus 4-12 Stunden, aber der Anteil der Verunreinigung durch die angesaugte Luft ist immer noch sehr hoch.

B. Während der Produktion sammelt sich auf einer gewöhnlichen Formoberfläche, die nur kurz geöffnet ist, eine Menge Staub an (die Maschine selbst ist ein elektrisches Gerät, das zwar geerdet ist, aber nicht "statisch Null" sein kann), und der Produktionsprozess ist ebenfalls ein Faktor für "andersfarbige Flecken". Daher wird für helle Produkte, die hohe Anforderungen an "andersfarbige Flecken" stellen, empfohlen, in einem Reinraum zu produzieren.

Wie bereits erwähnt, werden die Materialpartikel meist maschinell verarbeitet und weisen selbst einen gewissen Anteil an schwarzen Flecken auf (daher die Notwendigkeit, die Normen des Herstellers einzuhalten). Darüber hinaus ist die Fähigkeit des Materials, hohen Temperaturen und Hochtemperaturoxidation in diesen Formulierungen zu widerstehen, unter Bedingungen, in denen die Kapazität unzureichend ist, kann die Verarbeitung ziemlich schmerzhaft sein, und es kann leicht zu Vergilbung (Schlieren), Schwärzung (Schlieren, Flecken) und anderen Problemen kommen.

Wie kann man schwarze Flecken verbessern?

Zuvor haben wir über die kurzfristige Isolierung und einige Vorsichtsmaßnahmen und Verfahren bei direkten Abschaltungen gesprochen. Die Reinigung der Zylinderschnecke erfordert jedoch eine besondere Vorgehensweise:

1. Reinigung

(1) Im Allgemeinen können wir relativ harte Materialien verwenden, um den Schneckenzylinder zu reinigen, indem wir das Prinzip des Schabens verwenden, um einige der Oberflächenrückstände vorläufig zu entfernen, wie z.B. PMMA-Material (relativ hohe Härte)! Zum Beispiel: ungetrocknetes PS, PC (ungetrocknet und nicht schnell geschmolzen, auch etwas härter), usw.

(2) Für die Reinigung gefüllter Materialtypen kann PC+GF-Material zur Reinigung verwendet werden. Da Glasfaser (GF) bei normalen Verarbeitungstemperaturen (<=400C) fest ist, wissen wir alle, dass Glas sehr hart ist. Bitte beachten Sie, dass diese Methode nicht für gewöhnliche Schrauben verwendet werden darf, da sie zu starkem Verschleiß führt. Bitte beachten Sie, dass während der Reinigung die Temperatur wiederholt erhöht (20C) und gesenkt (20C) werden muss. Das Prinzip: A, die Änderung der Viskosität; B, die Änderung des Innendrucks, beide können mehr Rückstände entfernen.

(3) Bei starken schwarzen Flecken sollte der Schneckenzylinder direkt zum Polieren demontiert werden.

2. Wartung

Bei Stillständen: Wie bereits erwähnt, ist es wichtig, die Produktionsmaterialien (Materialien der technischen Klasse) zu reinigen, dieser Schritt ist nach meinem Verständnis eher ein Verwaltungs- und Wartungsprozess! Reinigung der Reststoffe im Fass, hier ist ein relativ hochviskoses Material eine gute Wahl für die Reinigung.

Erstens muss diese Art von modifiziertem Material in der Temperatur dem Produktionsmaterial nahe kommen, zweitens hat es eine gute Viskosität. Wir empfehlen die Verwendung spezieller Reinigungsmittel für die Reinigung, die eine sehr gute Viskosität aufweisen. Während des Reinigungsprozesses ist seine Austauschbarkeit hervorragend und dieses Reinigungsmaterial hat eine gute chemische Aktivität (sehr gute Kompatibilität). Dies kann die chemische Reaktion mit einigen der "verweilenden Punkte", Sackgassenpositionen der Materialien im Inneren des Fasses während eines Stillstandes fortsetzen. Bei der nächsten Inbetriebnahme können dadurch mehr Rückstände entfernt werden (Verringerung der Gefahr von schwarzen Flecken).

Nach dem Reinigen der Farbe (ein paar Mal schießen), schließlich leer schießen (empfohlene Mindestverweilzeit von 15 Minuten, geben Sie ihm etwas Zeit für die Reaktionsverträglichkeit). Natürlich kann eine Änderung der Materialproduktion auch die schwarzen Flecken verbessern. Die Farbreinigungsfähigkeit dieser Art von Material ist viel stärker als bei gewöhnlichen Materialien, was sehr effektiv viel Zeit sparen kann. Es zeichnet sich dadurch aus, dass es relativ lange in der Trommel verbleiben kann. Gleichzeitig ist es mit einigen der darin befindlichen Dead-End-Materialien kompatibel, was die nachfolgende Produktion von schwarzen Flecken reduziert.

Schlussfolgerung

Es ist unschwer zu erkennen, dass die schwarzen Flecken in einem gewissen Zusammenhang mit der Ausrüstung und der Umgebung der Spritzgießerei stehen. Mehr noch, sie haben eine Beziehung zum Management der Werkstatt durch die Spritzgießerei. FirstMold hat immer Wert auf das 6s-Management der Werkstattproduktion gelegt. Diese Ära ist die Ära des wissenschaftlichen Spritzgießens und auch die Ära des intelligenten Spritzgießens.

Ich bin Lee Young von FirstMold. Meine Leidenschaft ist es, Erfahrungen und Wissen über Spritzgießen und Formenbau zu teilen. Wenn Sie Fragen haben, können Sie mich gerne kontaktieren unter [email protected].