Linie spawu są częstą wadą formowanych części z tworzyw sztucznych, wpływającą nie tylko na jakość estetyczną produktu, ale także znacząco wpływającą na jego właściwości mechaniczne, szczególnie w przypadku materiałów takich jak polimery wzmacniane włóknami i mieszanki wielofazowe.

Ten artykuł zawiera kompleksową wiedzę na temat linii spawu. Jeśli jesteś zainteresowany innymi Wady formowania wtryskowegoKliknij poniższy link, aby dowiedzieć się więcej.

| Poznaj różne wady formowania wtryskowego | ||||

|---|---|---|---|---|

| Flash | Krótki strzał | Sink Mark | Wypaczenie/Deformacja | Burn Mark |

| Splay Mark/Silver Streak | Ciemny punkt/czarna plamka | Flow Mark | Bańka | Weld Line |

| Różnica kolorów/nierówny kolor | Znak sworznia wyrzutnika | |||

Co to są linie spawalnicze do formowania wtryskowego?

W początkowym projekcie produktów z tworzyw sztucznych występują nieuniknione cechy, takie jak otwory, wkładki, słupki i zmiany grubości. Ponadto w późniejszych projektach form mogą być stosowane konstrukcje z wieloma bramkami, co powoduje, że stopione tworzywo sztuczne w formie płynie z więcej niż dwóch kierunków. Gdy dwa strumienie stopionego tworzywa spotykają się, tworzą linię zgrzewu, która pojawia się jako liniowy ślad na powierzchni formowanej części.

Linie spawania zazwyczaj występują w dwóch rodzajach: linie spawania i linie spawania.

Mechanizm powstawania linii spawu w częściach z tworzyw sztucznych

Wzorce przepływu stopionego tworzywa sztucznego we wnęce

Przed omówieniem linii spawania, przeanalizujmy pokrótce wzór przepływu fontanny: stopione tworzywo sztuczne podąża za zasadą przepływu fontanny we wnęce, z najszybszym przepływem w środku i wolniejszym po bokach, przypominającym fontannę. Ze względu na efekt przepływu fontannowego, stopione tworzywo sztuczne, które jako pierwsze wchodzi do wnęki, zestala się w pobliżu bramy, a stopiona warstwa rdzenia stopu wystaje z zestalonych warstw po obu stronach.

Tworzenie przepływu fontannowego: Gdy stopiony materiał wchodzi do wnęki, ochładza się i krzepnie w kontakcie z zimniejszymi ściankami formy, tworząc cienką warstwę powierzchniową. Warstwa rdzenia, izolowana przez warstwę powierzchniową, pozostaje w wyższej temperaturze i kontynuuje przepływ za częścią.

Generowanie wad linii spawu

Mechanizm powstawania linii spoiny jest związany z przepływem stopionego tworzywa. Gdy spotykają się dwa strumienie stopionego tworzywa, najpierw stykają się one w środku przekroju. Następnie rozprzestrzeniają się na boki i ostatecznie wypełniają miejsce, tworząc rowek w kształcie litery V. Jeśli powietrze w rowku w kształcie litery V jest trudne do odprowadzenia lub temperatura dwóch łączących się strumieni stopionego tworzywa jest zbyt niska, w miejscu rowka w kształcie litery V utworzy się zauważalna linia spoiny.

Rozwiązania dla linii spawalniczych

1. Z procesów formowania wtryskowego:

| Kierunek procesu formowania | Cel |

|---|---|

| 1. Zwiększenie ciśnienia i prędkości wtrysku | Przyspiesza przepływ materiału we wnęce, zwiększając temperaturę topnienia na złączu. |

| 2. Zwiększenie ciśnienie trzymania | Zwiększa wytrzymałość na złączu, redukując linie spoin. |

| 3. Zwiększenie temperatura formy | Zwiększenie temperatury topnienia na złączu. |

| 4. Zwiększenie temperatury topnienia | Poprawia płynność materiału i zwiększa temperaturę topnienia na złączu. |

| 5. Zwiększenie temperatury gorącego kanału | Zwiększenie temperatury topnienia na złączu. |

| 6. Dokładne suszenie, minimalne użycie środków antyadhezyjnych | Zmniejszenie zawartości małych cząsteczek i wilgoci na styku rowka V. |

| 7. Zwiększenie prędkości obrotowej śruby i ciśnienia wstecznego | Zmniejsza lepkość tworzywa sztucznego, przyspieszając przepływ we wnęce, a tym samym zwiększając temperaturę topnienia na złączu. |

| 8. Użyj większego tonażu wtryskarka | Mała wydajność wtryskarki, jeśli przekracza 75% wydajności plastyfikacji maszyny, może powodować słabą plastyfikację, nierówną temperaturę stopu i niewystarczające ciśnienie wtrysku, wpływając na stopienie materiału. Aby poprawić jakość linii zgrzewania, należy w razie potrzeby przełączyć się na wtryskarkę o większej wydajności. |

2. Od projektu formy

System bramy: Skuteczna optymalizacja linii spawalniczych poprzez optymalizację zimnych i gorących kanałów oraz bram:

1). Zimni biegacze:

Używaj okrągłych lub trapezowych prowadnic, aby zminimalizować straty ciśnienia.

Upewnij się, że studzienki zimnego ślimaka są odpowiednio długie, a przejścia są płynnie połączone.

Maksymalizacja powierzchni przekroju poprzecznego przy zachowaniu minimalnej długości.

2). Hot runners:

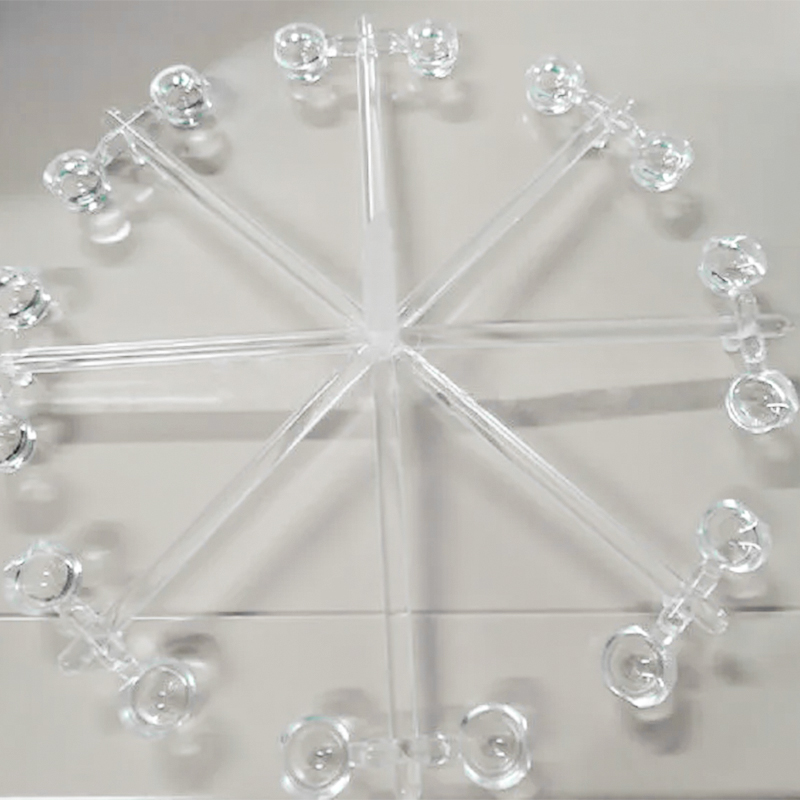

Używaj zaworów sekwencyjnych gorących kanałów do sekwencyjnego bramkowania, które może skutecznie ukryć linie spawania. Na przykład, jak pokazano na poniższym rysunku, zawór sworzniowy 2, jako główna brama, otwiera się jako pierwszy. Po przejściu czoła stopionego materiału przez zawory 1 i 3, zawory 1 i 3 otwierają się, zapobiegając tworzeniu się linii spawu między bramkami. W przypadku nieuniknionych linii spawania, zawory sekwencyjne mogą czasami skutecznie przesunąć linię spawania na niewidoczną powierzchnię. Technika ta jest szeroko stosowana w branży AGD i motoryzacyjnej, gdzie tylna część części wykorzystuje dwa zawory sekwencyjne gorących kanałów otwierane jednocześnie, co powoduje powstanie linii spoiny między dwiema bramkami.

3). Bramki:

Unikaj używania bramek punktowych, podbramkowych i klaksonowych, które mają wysokie straty ciśnienia, w sytuacjach innych niż istotne. Należy używać zasuw o niskich stratach ciśnienia, takich jak zasuwy boczne i zasuwy wentylatorowe, a szerokość i grubość zasuwy powinny być tak duże, jak to możliwe w rozsądnych warunkach projektowych.

4). Odpowiednia liczba bramek:

W przypadku dużych części z wieloma bramkami, jeśli linie spawania są nieuniknione, należy zwiększyć liczbę bramek, aby zmniejszyć długość przepływu stopionego materiału, zwiększając w ten sposób temperaturę czoła stopionego materiału; w przypadku małych części należy zmniejszyć liczbę bramek, aby zminimalizować liczbę przepływów stopionego materiału.

5). Procesy graniczne:

W przypadku nieuniknionych linii spawu, które nie spełniają wymagań dotyczących wyglądu, spróbuj otworzyć szczeliny wylotowe na końcu wypełnienia lub, bez powodowania wypływu, pogłębić i poszerzyć szczeliny wylotowe.

Jeśli zwiększenie szczelin wylotowych nie poprawi w pełni sytuacji, należy rozważyć zmniejszenie ilości żelaza w formie, aby otworzyć otwory przelewowe.

6). Prawidłowe rozmieszczenie kanałów chłodzących:

Rozsądna odległość od kanałów chłodzących do linii spawania wynosi zazwyczaj około 1,5 średnicy kanału chłodzącego. Jeśli rozmiar i odkształcenie są brane pod uwagę, wkładki z oddzielnymi kanałami wody o wysokiej temperaturze można umieścić w miejscach linii spawania, a inne obszary podłączyć do wody o normalnej temperaturze, skutecznie poprawiając linie spawania. Oddzielne układy kanałów wodnych obejmują: otwieranie kanałów wkładek, jeśli pozwala na to przestrzeń, lub otwieranie studni wodnych lub wież wodnych, jeśli przestrzeń jest niewystarczająca.

7). Formy do szybkiego nagrzewania i chłodzenia:

Podłącz dwa zestawy kanałów wodnych do rdzenia formy, jeden dla pary wysokotemperaturowej pod wysokim ciśnieniem. Przed wtryskiem należy na krótko użyć wysokotemperaturowej pary pod wysokim ciśnieniem, aby podnieść temperaturę rdzenia formy powyżej Tg używanego materiału. W celu schłodzenia i ustawienia należy podłączyć kolejny zestaw kanałów wodnych do zimnej wody, aby schłodzić i ustawić formę w krótkim czasie. Ten typ formy może skutecznie wyeliminować linie spoin, ale wymaga wysokich standardów dla form i urządzeń chłodzących. Zasadę działania przedstawiono na rysunku 9.

3. Od struktury produktu

- Zminimalizuj liczbę otworów.

- Maksymalizacja grubości ścianki w celu zmniejszenia oporu napełniania i nierównej grubości ścianki.

- W przypadku pęknięć linii spoin w miejscach słupków, należy rozważyć pogrubienie słupków.

- Dodaj żebra wzmacniające w miejscach linii spoin, aby kolejne przepływy stopionego metalu dociskały linie spoin do żeber.

- Uwzględnienie wytrzymałości linii spawu w projekcie produktu, aby uniknąć linii spawu w obszarach, w których wymagana jest wytrzymałość.

- Dostosuj pozycje wkładek, aby zmienić położenie linii zgrzewu.

- Czasami jednak nierówna grubość ścianki może sprytnie osłabić linie spawu, jak pokazano na poniższym rysunku.

- W gniazdach form, gdy przepływ stopionego materiału napotyka żebra równoległe do kierunku przepływu, często pojawiają się linie spoin, powszechnie określane przez klientów jako ślady przepływu. Dowodzi tego przykład pokazany na poniższym rysunku.

4. Z materiału

W przypadku zmiany projektu lub gdy nie można zmienić struktury formy i produktu, klienci często proszą dostawców o optymalizację właściwości materiału w celu poprawy linii spawania.

- Zwiększenie płynności jest pierwszym wyborem.

- Zmniejszenie proporcji proszku lub dodatków w materiale.

- W przypadku części z otworami należy unikać stosowania materiałów niezawierających farby.

- W przypadku materiałów o niskiej odporności termicznej należy dodać do formuły więcej stabilizatorów termicznych, aby umożliwić formowanie wtryskowe w wysokiej temperaturze.

Rozdzielczość linii spawania - studium przypadku

Podczas formowania górnej pokrywy urządzenia elektrycznego linie spawania stały się czarne. Użyty materiał był PC oraz ABS z trójpłytkową bramą punktową. Ze względu na zastosowanie materiałów z efektem perłowym, perłowy kolor wpływał na wygląd, więc nawet przy maksymalnym kącie zbieżności poprawa była ograniczona i nie było wiele miejsca na ulepszenia w procesie formowania.

Analiza problemu:

Od stanu krótkiego strzału, nawet przy dużym kącie zbieżności (niektóre nawet blisko 180°), nadal pojawiały się oczywiste linie spoin, a linie spoin stały się czarne, co jest sprzeczne z wcześniej wspomnianą teorią kąta zbieżności. Powodem jest to, że zastosowany materiał zawierał perłowe pigmenty, które orientowały się i wytrącały w punkcie zbieżności, powodując efekt ciemnienia. Nawet przy większym kącie zbieżności nie mogliśmy poprawić stanu wytrącania proszku perłowego na linii spawania.

Rozwiązanie:

W tym przypadku, przesuwając pozycję bramki i otwierając kanały przepływu z tyłu, linia spoiny została przesunięta na niewidoczną powierzchnię.

Podczas korzystania z materiałów z efektem perłowym należy wziąć pod uwagę następujące kwestie, aby złagodzić linie spoin i linie dzianiny:

- Zaprojektuj kształt tak płynnie, jak to możliwe, unikając ostrych części i nagłych przejść.

- Używaj zasuw wentylatorowych i zaworów trzpieniowych, aby skutecznie unikać nadmiernych linii spawów.

- Upewnij się, że studzienki do zimnej wody są wystarczająco duże, zminimalizuj liczbę bramek i skróć proces.

- Stosowanie wyższych temperatur formy i materiału podczas procesu formowania.

- Podczas wtryskiwania w sekcjach należy upewnić się, że prędkość przepływu stopionego materiału jest jednolita w różnych częściach.

- W projekcie strukturalnym produktu otwory są okrągłe i rozmieszczone wzdłuż kierunku przepływu.

- Projektuj szczeliny wokół otworów, a podczas projektowania staraj się, aby linie spoin pojawiały się na niewidocznych powierzchniach.

Podsumowując

Linie spawu są nieodłącznym elementem formowania wtryskowego tworzyw sztucznych. Ze względu na wymagania produktowe często trudno jest je wyeliminować. Jednak dzięki połączonym wysiłkom projektantów produktów, techników form i operatorów formowania wtryskowego z pewnością można osiągnąć sukces.