Vandaag ga ik verder met het bespreken van veelvoorkomende defecten bij spuitgieten-zwarte punten en zwarte vlekken. Deze defecten komen vaak voor in de meeste spuitgietprocessen en hoe hoger de productvereisten, hoe moeilijker het is om het aandeel zwarte punten onder controle te houden, wat tot aanzienlijke verliezen kan leiden. Daarom is het verminderen van het aantal zwarte punten in de productie een belangrijke manier geworden voor fabrikanten om kosten te besparen!

Het voorkomen van zwarte vlekken heeft niets te maken met productontwerp, maar industrieel ontwerpers moeten leren hoe ze ze kunnen herkennen.

Als je geïnteresseerd bent in andere defecten bij spuitgieten, kun je op de onderstaande link klikken voor meer informatie.

| Defecten bij het spuitgieten begrijpen | ||||

|---|---|---|---|---|

| Flash | Kort schot | Gootsteen | Vervorming | Brandmerk |

| Spelmerk/Zilveren streep | Donkere vlek/Zwarte vlek | Vloeimarkering | Bubbel | Laslijn |

| Kleurverschil/ongelijke kleur | Markering uitwerppin | |||

Wat zijn zwarte punten en zwarte vlekken bij spuitgieten?

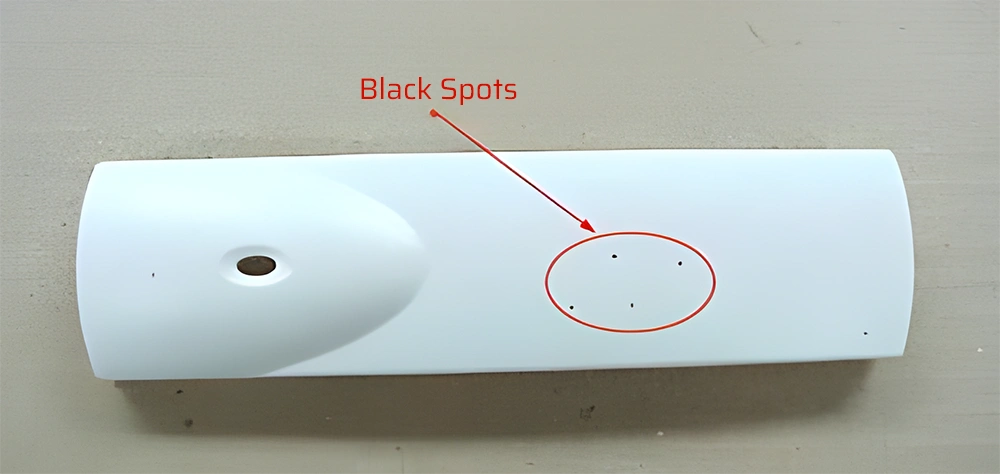

Zwarte vlekken zijn plaatselijke verkolingsverschijnselen die zich vormen langs de laslijnen, rugribben, uitsteeksels van het kunststofproduct of nabij de hoeken aan het einde van de vloei. Zwarte vlekken kunnen ook onregelmatig op verschillende plaatsen verschijnen. Soms kunnen deze zwarte vlekken zelfs in lijnen verdeeld zijn en zwarte lijnen vormen.

Verspreidingskenmerken van zwarte vlekken

Zwarte vlekken en onzuiverheden worden gekenmerkt door kleine deeltjes die zwart of bruin zijn, over het algemeen niet reflecteren en wanneer ze groot zijn, lijken de onzuiverheden gelaagd, bros, gemakkelijk breekbaar en poreus na het breken. Er zijn twee hoofdkenmerken van hun verdeling:

A. Sommige zijn onregelmatig verspreid, sommige zijn plaatselijk onregelmatig en soms komen ze maar af en toe voor in een bepaald gebied.

B. Deze zwarte vlekken en onzuiverheden verschijnen soms alleen aan de oppervlakte van het product, en soms zowel in de oppervlakte als in de diepere lagen. Interne zwarte vlekken dichter bij het oppervlak zijn echter lichter van kleur dan die aan het oppervlak en diepere zwarte vlekken zijn helemaal niet zichtbaar.

Hoe herken je zwarte vlekken?

Sommigen vragen zich misschien af: moeten zwarte vlekken geïdentificeerd worden? Zijn zwarte vlekken niet gewoon punten die in kleur verschillen van het product zelf dat we allemaal zwarte vlekken noemen? Als je je product onder een microscoop 200 keer vergroot bekijkt, is het bijna onmogelijk om er een product uit te pikken dat geen verschillend gekleurde punten heeft (volledig één kleur). Na uitvergroting zie je veel zwartpuntjes met verschillende kleuren op het oppervlak van het product... Daarom moet er een standaard zijn om een product te beoordelen.

Normen voor het beoordelen van zwarte vlekken

Waar komen de normen vandaan? Voor leveranciers van spuitgietenHet is essentieel om duidelijk te zijn over twee standaarden:

A. Controlenormen voor zwarte vlekken verstrekt door de leverancier van de grondstoffen. B. De uiterlijke inspectienormen van de overeenkomstige klanten van het product (controlenormen voor zwarte vlekken).

Als de controlenormen voor de verschillende gekleurde vlekken van de grondstof lager zijn dan de controlenormen van de klant voor het uiterlijk van het product, kan er een aanzienlijk aantal defecten optreden in de verschillende gekleurde vlekken tijdens de productie. Daarom moeten spuitgietleveranciers ervoor zorgen dat de controlenormen van het materiaal voor de verschillende gekleurde vlekken consistent zijn met het product. acceptatienormen voor klanten (bij voorkeur strenger dan de normen van de klant).

Voor klantnormen kunt u klikken op "Aanvaardingsnormen voor spuitgegoten onderdelen" voor meer informatie.

Methoden om zwarte vlekken te identificeren

De vormen die vaak worden waargenomen zijn verschillend; het meeste wat met het blote oog wordt waargenomen is "cirkelvormig", terwijl onder vergroting vormen als vlokkerig, meerdere bij elkaar gegroepeerde punten, wolkvormig, strookvormig, enz. te zien zijn. Over het algemeen beoordelen we dus op basis van de oppervlakte van de punten. Betekent dit dat we elk deel van het productoppervlak grondig moeten inspecteren op zwarte punten? Dit kan erg tijdrovend zijn. Meestal hebben product-eindklanten een standaardinspectiemethode: onder standaardverlichting, op een standaardafstand tussen het product en de ogen, zijn producten die geen (verschillend gekleurde) vlekken vertonen binnen een standaardtijd over het algemeen gekwalificeerde producten.

Hoe om te gaan met zwartgevlekte spuitgegoten onderdelen

Alle spuitgegoten onderdelen met zwarte vlekken, zwarte stippen of zwarte lijnen worden behandeld als defecte producten.

Hoe worden zwarte vlekken gevormd?

De bronnen van zwarte vlekken zijn over het algemeen van tweeërlei aard: materiaalcarbonisatie-materiaaldegradatie bij hoge temperaturen (of gedurende lange perioden); vervuiling-onzuiverheden.

Carbonisatie

De meeste materialen met een hoog polymeergehalte moeten tijdens de verwerking worden verhit en afgeschuind. Tijdens dit proces is carbonisatie van het materiaal onvermijdelijk (100%). Voor spuitgietmachinesEr zijn veel plaatsen die de kans op carbonisatie kunnen vergroten:

(1) Slijtage op het schroefoppervlak

Slijtage op het schroefoppervlak kan ervoor zorgen dat de smelt daar blijft hangen, wat na verloop van tijd tot carbonisatie leidt;

(2) Resterende gesmolten kunststof

At various connection points of the machine, such as the screw rocket head, nozzle, flens, etc., gaps can easily form where the melt can linger and produce carbonized black spots.

(3) Lange productiecycli

Tijdens de productie kunnen lange cycli of grote machines (kleine producten) ervoor zorgen dat het materiaal te lang in het vat blijft, waardoor de kans op carbonisatie toeneemt.

(4) Hechting

Bij het hersmelten van afgekoeld plastic smelten veel technische materialen (zoals PCdat goed hecht aan metalen oppervlakken na afkoeling) kan op het metalen oppervlak achterblijven, zelfs als het opnieuw wordt opgewarmd. Na verloop van tijd (bij hoge temperaturen) vormt zich een verkoolde laag. Dit is een bron van zwarte punten in de productie. Daarom is het nodig om tijdens korte stilstanden (<4H) te isoleren om te voorkomen dat het materiaal in de schroef hard wordt en gaat vastkleven, terwijl een lagere isolatietemperatuur niet tot verkoling leidt. Daarom is de aanbevolen isolatietemperatuur meestal ongeveer 20-30C boven het verwekingspunt (het verwekingspunt van PC is bijvoorbeeld ongeveer 147C, met een aanbevolen isolatietemperatuur van ongeveer 180C). Tijdens het uitschakelen is het noodzakelijk om het materiaal uit het vat te verwijderen en een materiaal dat minder gevoelig is voor carbonisatie door de machine te laten lopen voordat de stroom direct wordt uitgeschakeld.

(5) Schroefcapaciteit

De productgrootte en de schroefgrootte bepalen de verblijftijd. Kleine producten die in aanraking komen met grote machines betekenen dat het materiaal zelf te lang in het vat kan blijven. Een langere verblijftijd kan ervoor zorgen dat kleine moleculen afbreken en gemakkelijk carboniseren. Voor de meeste materialen is een verblijftijd van minder dan 5 minuten ideaal. De maximale tijd mag niet langer zijn dan 15 minuten. Voor langere verblijftijden is het aangewezen om de temperatuur aan de achterkant van het vat te verlagen om de tijd bij hoge temperaturen te verkorten. Berekeningsformule voor verblijftijd: Maximaal injectievolume van de machine * smeltdichtheid * cyclus * coëfficiënt (2,0-2,5) / productgewicht; of Maximale meetlengte * cyclus * coëfficiënt / (oplosmiddelinstelpositie - resterend injectiemateriaal)

(6) Aansluiting dode hoeken

At the connection point between the screw and the rocket head, flange, nozzle, etc., inside the barrel, some “dead angles” can form where the melt is not easy to flow (stays), causing long dwell times and leading to degradation and discoloration (resulting in some yellow streaks, black spots, etc.). First, during assembly, ensure the completeness of the threads and precise assembly, and the contact end face should not be damaged. If severe, replacement is necessary!

(7) Slijtage van het oppervlak

Oneffen oppervlakken zijn vatbaarder voor slijtage op het schroefoppervlak, waardoor het gemakkelijker wordt voor het materiaal van de schroefhuid om te "blijven hangen", wat een aanzienlijke impact heeft op zwarte puntdefecten. Metalen cilinderschroeven slijten, afhankelijk van het materiaal, anders. Over het algemeen zijn PC of PMMA is een geharde (geplateerde) schroef nodig. Voor gevulde materialen (glasvezel, mineraal poeder) is een gelegeerde schroef nodig. En zelfs met een gelegeerde schroef moet deze na een bepaalde periode worden vervangen!

(8) Chemische corrosie

Corrosief water, CO2, O2, waterstofhalogeniden zoals zoutzuur, zure residuen, elektrolyten en andere onzuiverheden. Tijdens het verwerkingsproces kan corrosie op het oppervlak van de schroef of het vat er ook voor zorgen dat het oppervlak blijft "hangen" en er zwarte vlekken ontstaan. Net als bij slijtage kunnen voor algemene materialen gewone genitreerde schroeven aan de eisen voldoen, maar voor vuurvaste materialen is een schroef (vat) met nitreer- + plateringsniveau, of zelfs een dikke plateringsbehandeling, beter om chemische corrosie te voorkomen.

Verontreiniging

Productieomgeving: De kleuren van andere stoffen in de externe omgeving kunnen verschillen en hun temperatuurbestendigheid kan lager zijn, waardoor er gemakkelijk zwarte vlekken ontstaan. Voor lichtgekleurde materialen, indien geproduceerd in een open werkplaatsomgeving met gewone heteluchtdroogapparatuur. Hier doen zich minstens twee problemen voor:

A. Drogen op lange termijn, de lucht aangezogen uit de open omgeving en verwarmd in de trechter, als het meer dan 16H, gewone transparante materialen kan veranderen in lichtgrijze deeltjes ... wat betekent dat het defect tarief kan oplopen tot 100%. Bij normale productie is de hoppercyclus 4-12 uur, maar het aandeel van de vervuiling door luchtinlaat is nog steeds erg hoog.

B. Tijdens de productie zal een gewoon maloppervlak, dat maar even geopend is, veel stof verzamelen (de machine zelf is een elektrisch apparaat, dat weliswaar geaard is, maar niet "0 statisch" kan zijn), en het productieproces is ook een factor in "andere-kleurige vlekken". Daarom is het voor lichtgekleurde producten, waarvoor hoge normen voor "verschillende gekleurde vlekken" vereist zijn, aan te raden om in een cleanroom te produceren.

Zoals eerder vermeld, worden materiaaldeeltjes meestal verwerkt door machines en hebben ze zelf een bepaald aandeel zwarte vlekken (vandaar de noodzaak om de normen van de fabrikant te verkrijgen). Bovendien is het vermogen van het materiaal om bestand te zijn tegen hoge temperaturen en oxidatie bij hoge temperaturen in deze formuleringen, onder omstandigheden waarin de capaciteit onvoldoende is, kan de verwerking behoorlijk pijnlijk zijn en kan het gemakkelijk zijn om vergeling (strepen), zwart worden (strepen, vlekken) en andere problemen tegen te komen.

Hoe verbeter je zwarte vlekken?

Eerder bespraken we kortetermijnisolatie en enkele voorzorgsmaatregelen en procedures tijdens directe shutdowns. Maar het reinigen van de schroef van het vat vereist aandacht voor de methode:

1. Reinigen

(1) Over het algemeen kunnen we relatief harde materialen gebruiken om de schroeftrommel schoon te maken, waarbij we het schraapprincipe gebruiken om eerst wat oppervlakteresten te verwijderen, zoals PMMA-materiaal (relatief hoge hardheid)! Bijvoorbeeld: ongedroogd PS, PC (ongedroogd en niet snel gesmolten, ook een beetje harder), enz.

(2) Voor materiaaltypes met reinigingsvulling kan PC+GF materiaal worden gebruikt voor reiniging. Omdat glasvezel (GF) vast is bij normale verwerkingstemperaturen (<=400C), begrijpen we allemaal dat glas erg hard is. Let op, gebruik deze methode niet op gewone materiaalschroeven omdat dit ernstige slijtage veroorzaakt. Denk eraan om tijdens het reinigen de temperatuur herhaaldelijk te verhogen (20C) en verlagen (20C). Principe: A, de verandering in viscositeit; B, de verandering in interne druk, beide kunnen meer residuen wegnemen.

(3) In geval van ernstige zwarte vlekken, de schroefcilinder direct demonteren om te polijsten.

2. Onderhoud

Tijdens shutdowns: Zoals eerder besproken is het essentieel om de productiematerialen (engineering class materialen) te reinigen, deze stap is naar mijn mening meer een beheer- en onderhoudsproces! Het reinigen van de restmaterialen in het vat, hier is een materiaal met een relatief hoge viscositeit een goede keuze voor het reinigen.

Ten eerste moet dit soort gemodificeerd materiaal qua temperatuur dicht bij het productiemateriaal liggen en ten tweede heeft het een goede viscositeit. We raden aan om speciale wasmaterialen te gebruiken voor het reinigen, dit soort speciaal reinigingsmateriaal heeft een zeer goede viscositeit. Tijdens het reinigingsproces is de uitwisselbaarheid uitstekend en dit reinigingsmateriaal heeft een goede chemische activiteit (zeer goede compatibiliteit). Dit kan de chemische reactie voortzetten met sommige van de "achtergebleven punten", doodlopende posities van de materialen in het vat tijdens een shutdown. Bij de volgende opstart kan dit meer residu's wegnemen (vermindert de kans op zwarte vlekken).

Na het reinigen van de kleur (een paar keer schieten), uiteindelijk leegschieten (aanbevolen minimale verblijftijd van 15 minuten, geef het wat tijd voor reactie compatibiliteit). Natuurlijk kan het veranderen van materiaalproductie ook zwarte vlekken verbeteren. De kleurreinigingscapaciteit van dit soort materiaal is veel sterker dan die van gewone materialen. Het heeft de eigenschap dat het relatief lang in het vat kan blijven. Tegelijkertijd is het compatibel met sommige van de doodlopende materialen binnenin, waardoor de latere productie van zwarte vlekken wordt verminderd.

Conclusie

Het is niet moeilijk om te zien dat de zwarte vlekken een bepaalde relatie hebben met de apparatuur en de omgeving van de spuitgietfabriek. Meer nog, ze hebben een relatie met het beheer van de werkplaats door de spuitgietfabriek. FirstMold heeft altijd de nadruk gelegd op het 6s management van workshopproductie. Dit tijdperk is het tijdperk van wetenschappelijk spuitgieten en het tijdperk van slim spuitgieten.

Ik ben Lee Young van FirstMold, ik ben gepassioneerd door het delen van ervaringen en kennis over spuitgieten en het maken van matrijzen. Als u vragen hebt, kunt u contact met mij opnemen op [email protected].