Oggi continuerò a parlare dei comuni difetti nello stampaggio a iniezione-Macchie nere e punti neri. Questi difetti compaiono frequentemente nella maggior parte dei processi di stampaggio a iniezione e, quanto più elevati sono i requisiti del prodotto, tanto più difficile è controllare la percentuale di punti neri, che può portare a perdite significative. Pertanto, ridurre il tasso di difetti dei punti neri nella produzione è diventato un modo importante per i produttori di risparmiare sui costi!

La presenza di punti neri non ha alcuna relazione con il design del prodotto, ma i progettisti industriali dovrebbero imparare a identificarli.

Se siete interessati ad altri difetti dello stampaggio a iniezione, potete cliccare sul link sottostante per saperne di più.

| Comprendere i diversi difetti dello stampaggio a iniezione | ||||

|---|---|---|---|---|

| Flash | Colpo corto | Segno del lavandino | Curvatura/Deformazione | Segno di bruciatura |

| Segno di strombatura/striscia d'argento | Macchia scura/punto nero | Marchio di flusso | Bolla | Linea di saldatura |

| Differenza di colore/colore non uniforme | Segno del perno di espulsione | |||

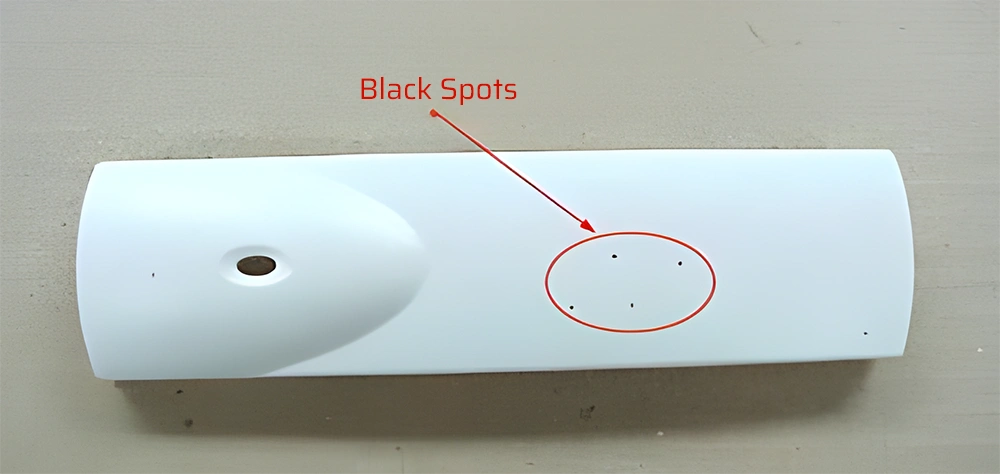

Cosa sono i punti neri e le macchie nere nello stampaggio a iniezione?

I punti neri si riferiscono a fenomeni di carbonizzazione localizzata che si formano lungo le linee di saldatura del prodotto plastico, le nervature posteriori, le sporgenze o in prossimità degli angoli alla fine del flusso. I punti neri possono anche apparire in modo irregolare in vari punti. A volte, questi punti neri possono anche essere distribuiti in linee, formando linee nere.

Caratteristiche di distribuzione dei punti neri

Le macchie nere e le impurità sono caratterizzate da piccole particelle di colore nero o marrone, generalmente non riflettenti; quando sono grandi, le impurità appaiono stratificate, fragili, facilmente frangibili e porose dopo la rottura. La loro distribuzione presenta due caratteristiche principali:

A. Alcune sono distribuite in modo irregolare su tutto il territorio, altre sono localmente irregolari e talvolta compaiono solo occasionalmente in un'area specifica.

B. Queste macchie nere e impurità appaiono a volte solo sulla superficie del prodotto, altre volte sia in superficie che negli strati più profondi. Tuttavia, i punti neri interni più vicini alla superficie sono di colore più chiaro rispetto a quelli in superficie, mentre i punti neri più profondi non sono affatto visibili.

Come identificare i punti neri?

Qualcuno potrebbe chiedersi: i punti neri devono essere identificati? I punti neri non sono solo punti di colore diverso dal prodotto stesso che tutti chiamiamo punti neri? Se si osserva il prodotto al microscopio ingrandito 200 volte, è quasi impossibile individuare un prodotto che non abbia punti di colore diverso (completamente monocolore). Dopo l'ingrandimento, si vedranno molti punti neri di colore diverso sulla superficie del prodotto... Pertanto, deve esistere uno standard per giudicare qualsiasi prodotto.

Standard di valutazione dei punti neri

Da dove vengono gli standard? Per fornitori di stampaggio a iniezioneè essenziale avere chiari due standard:

A. Standard di controllo dei punti neri forniti dal fornitore delle materie prime. B. Gli standard di controllo dell'aspetto dei clienti corrispondenti del prodotto (standard di controllo dei punti neri).

Se gli standard di controllo delle macchie di colore diverso della materia prima sono inferiori agli standard di controllo del cliente per l'aspetto del prodotto, può verificarsi un tasso significativo di difetti nelle macchie di colore diverso durante la produzione. Pertanto, i fornitori di stampaggio a iniezione devono assicurarsi che gli standard di controllo del materiale per le macchie di colore diverso siano coerenti con il prodotto. standard di accettazione dei clienti (preferibilmente più severi degli standard del cliente).

Per gli standard dei clienti, è possibile fare clic su "Standard di accettazione dei pezzi stampati a iniezione" per saperne di più.

Metodi per identificare i punti neri

Le forme comunemente osservate sono diverse; la maggior parte di ciò che si vede a occhio nudo è "circolare", mentre con l'ingrandimento si possono notare forme come scaglie, punti multipli raggruppati, nubi, strisce, ecc. In genere, quindi, si giudica in base all'area dei punti. Questo significa che dobbiamo ispezionare a fondo ogni parte della superficie del prodotto alla ricerca di punti neri? Questo può richiedere molto tempo. In genere, i clienti finali hanno un metodo di ispezione standard: sotto un'illuminazione standard, a una distanza standard tra il prodotto e gli occhi, i prodotti che non mostrano (macchie di colore diverso) entro un tempo standard sono generalmente prodotti qualificati.

Come gestire i pezzi stampati a iniezione con macchie nere

Tutti i pezzi stampati a iniezione che presentano macchie nere, punti neri o linee nere sono considerati prodotti difettosi.

Come si formano i punti neri?

Le fonti dei punti neri sono generalmente di due tipi: Carbonizzazione del materiale - degradazione del materiale ad alte temperature (o per lunghi periodi); Contaminazione - impurità.

Carbonizzazione

La maggior parte dei materiali ad alto contenuto di polimeri deve essere riscaldata e sottoposta a taglio durante la lavorazione. Durante questo processo, la carbonizzazione del materiale è inevitabile (100%). Per macchine per lo stampaggio a iniezioneCi sono molti punti che possono aumentare la possibilità di carbonizzazione:

(1) Usura della superficie della vite

L'usura della superficie della vite può causare la permanenza della colata, con conseguente carbonizzazione nel tempo;

(2) Plastica fusa residua

Nei vari punti di connessione della macchina, come la testa del razzo a vite, l'ugello, flangiaecc. è facile che si formino dei vuoti in cui la fusione può indugiare e produrre punti neri carbonizzati.

(3) Cicli di produzione lunghi

Durante la produzione, cicli lunghi o macchine di grandi dimensioni (prodotti piccoli) possono far sì che il materiale rimanga troppo a lungo nella botte, aumentando la probabilità di carbonizzazione.

(4) Adesione

Quando la plastica raffreddata viene rifusa, molti materiali ingegneristici (come ad es. PCche aderisce bene alle superfici metalliche dopo il raffreddamento) può rimanere sulla superficie metallica anche quando viene riscaldata. Con il tempo (ad alte temperature), si forma uno strato carbonizzato. Questo è una fonte di difetti di punti neri per la produzione. Pertanto, è necessario isolare durante brevi arresti (<4H) per evitare che il materiale nella vite si indurisca e aderisca, mentre una temperatura di isolamento inferiore non porterà alla carbonizzazione. Pertanto, la temperatura di isolamento consigliata è generalmente di circa 20C-30C al di sopra del punto di rammollimento (ad esempio, il punto di rammollimento del PC è di circa 147C, con una temperatura di isolamento consigliata di circa 180C). Durante gli arresti, è necessario espellere il materiale dal cilindro e far passare attraverso la macchina un materiale meno incline alla carbonizzazione prima di spegnere direttamente la macchina.

(5) Capacità della vite

Le dimensioni del prodotto e della vite determinano il tempo di permanenza. Prodotti di piccole dimensioni che incontrano macchine di grandi dimensioni significano che il materiale stesso può rimanere troppo a lungo nel cilindro. Un tempo prolungato può far sì che le piccole molecole si degradino e carbonizzino facilmente. Per la maggior parte dei materiali, un tempo di permanenza inferiore a 5 minuti è ideale. Il tempo massimo non dovrebbe superare i 15 minuti. Per durate più lunghe, è opportuno abbassare la temperatura nella parte posteriore della botte per ridurre il tempo di permanenza alle alte temperature. Formula di calcolo del tempo di permanenza: Volume massimo di iniezione della macchina * densità di fusione * ciclo * coefficiente (2,0-2,5) / peso del prodotto; oppure Lunghezza massima di misurazione * ciclo * coefficiente / (posizione di regolazione del solvente - materiale di iniezione residuo)

(6) Angoli morti di connessione

Nel punto di collegamento tra la vite e la testa del razzo, la flangia, l'ugello, ecc. all'interno della canna, possono formarsi alcuni "angoli morti" in cui la massa fusa non riesce a fluire (rimane), causando lunghi tempi di permanenza e portando alla degradazione e alla decolorazione (con conseguenti striature gialle, macchie nere, ecc.). In primo luogo, durante l'assemblaggio, assicurarsi della completezza del fili e preciso, e la superficie di contatto non deve essere danneggiata. In caso di danni gravi, è necessaria la sostituzione!

(7) Usura superficiale

Le superfici irregolari sono più inclini all'usura della superficie della vite, rendendo più facile il "ristagno" del materiale della pelle della vite, che ha un impatto significativo sui difetti dei punti neri. Le viti a barilotto in metallo, a seconda del materiale, si usurano in modo diverso. In genere, PC o PMMA richiede una vite temprata (placcata). Per i materiali caricati (fibra di vetro, polvere minerale), è necessaria una vite in lega. E anche con una vite in lega, è necessario sostituirla dopo un certo periodo di tempo!

(8) Corrosione chimica

Acqua corrosiva, CO2, O2, alogenuri di idrogeno, come l'acido cloridrico, residui acidi, elettroliti e altre impurità. Durante il processo di lavorazione, la corrosione sulla superficie della vite o del cilindro può anche causare un "indurimento" della superficie e la formazione di punti neri. Come nel caso dell'usura, per i materiali generici, le viti nitrurate ordinarie possono soddisfare i requisiti, ma per i materiali ignifughi, una vite (barilotto) con livello di nitrurazione + placcatura, o addirittura con trattamento di placcatura spessa, è migliore per prevenire la corrosione chimica.

Contaminazione

Ambiente di produzione: I colori di altre sostanze presenti nell'ambiente esterno potrebbero essere diversi e la loro resistenza alla temperatura potrebbe essere inferiore, rendendo facile la produzione di macchie nere. Per i materiali di colore chiaro, se prodotti in un ambiente di officina aperto, utilizzando normali apparecchiature di essiccazione ad aria calda. In questo caso si presentano almeno due problemi:

A. L'essiccazione a lungo termine, l'aria aspirata dall'ambiente aperto e riscaldata nella tramoggia, se supera le 16H, i normali materiali trasparenti possono trasformarsi in particelle grigio chiaro... il che significa che il tasso di difettosità può raggiungere 100%. Nella produzione normale, il ciclo della tramoggia è di 4-12H, ma la percentuale di contaminazione dell'aria aspirata è ancora molto alta.

B. Durante la produzione, la superficie di uno stampo comune, appena aperto per un breve periodo, raccoglie molta polvere (la macchina stessa è un dispositivo elettrico e, sebbene sia collegata a terra, non può essere "0 staticità") e il processo di produzione è anche un fattore di "macchie di colore diverso". Pertanto, per i prodotti di colore chiaro, che richiedono standard elevati per le "macchie di colore diverso", si raccomanda di produrre in camera bianca.

Come accennato in precedenza, le particelle di materiale sono per lo più lavorate da macchine e presentano esse stesse una certa percentuale di punti neri (da qui la necessità di ottenere gli standard del produttore). Inoltre, la capacità del materiale di resistere alle alte temperature e all'ossidazione ad alta temperatura in queste formulazioni, in condizioni in cui la capacità è insufficiente, la lavorazione può essere piuttosto dolorosa e può essere facile incontrare ingiallimenti (striature), annerimenti (striature, macchie) e altri problemi.

Come migliorare i punti neri?

In precedenza abbiamo parlato dell'isolamento a breve termine e di alcune precauzioni e procedure durante gli arresti diretti. Ma la pulizia della vite del barile richiede attenzione al metodo:

1. Pulizia

(1) In generale, per pulire il cilindro della vite si possono utilizzare materiali relativamente duri, utilizzando il principio della raschiatura per eliminare preliminarmente alcuni residui superficiali, come il materiale PMMA (durezza relativamente elevata)! Ad esempio: PS non essiccato, PC (non essiccato e non fuso rapidamente, anche un po' più duro), ecc.

(2) Per i tipi di materiale riempiti per la pulizia, è possibile utilizzare il materiale PC+GF per la pulizia. Poiché la fibra di vetro (GF) è solida alle normali temperature di lavorazione (<=400C), sappiamo tutti che il vetro è molto duro. Nota: non utilizzare questo metodo per le viti in materiale ordinario, in quanto causerebbe una forte usura. Durante la pulizia, ricordarsi di alzare (20C) e abbassare (20C) ripetutamente la temperatura per la pulizia. Principio: A, la variazione della viscosità; B, la variazione della pressione interna, entrambi possono portare via più residui.

(3) In caso di gravi macchie nere, smontare direttamente il cilindro della vite per lucidarlo.

2. Manutenzione

Durante gli arresti: Come discusso in precedenza, è essenziale pulire i materiali di produzione (materiali di classe ingegneristica), questa fase, a mio avviso, è più un processo di gestione e manutenzione! Pulizia dei materiali residui nel barile: in questo caso, un materiale relativamente ad alta viscosità è una buona scelta per la pulizia.

In primo luogo, questo tipo di materiale modificato deve avere una temperatura vicina a quella del materiale di produzione; in secondo luogo, deve avere una buona viscosità. Per la pulizia si consiglia di utilizzare alcuni materiali di lavaggio speciali, che hanno un'ottima viscosità. Durante il processo di pulizia, la sua intercambiabilità è eccezionale e questo materiale di pulizia ha una buona attività chimica (ottima compatibilità). Può continuare la reazione chimica con alcuni dei "punti morti" dei materiali all'interno del cilindro durante l'arresto. All'avvio successivo, questo materiale può portare via più residui (riducendo la possibilità di punti neri).

Dopo aver pulito il colore (sparando alcune volte), infine sparare a vuoto (tempo di permanenza minimo raccomandato di 15 minuti, dare un po' di tempo per la compatibilità di reazione). Naturalmente, cambiando la produzione del materiale si possono migliorare anche i punti neri. La capacità di pulizia del colore di questo tipo di materiale è molto più forte di quella dei materiali ordinari e consente di risparmiare molto tempo in modo molto efficace. La sua caratteristica è che può rimanere nella canna per un tempo relativamente lungo. Allo stesso tempo, è compatibile con alcuni materiali morti all'interno, riducendo la produzione di punti neri.

Conclusione

Non è difficile capire che i punti neri hanno una certa relazione con le attrezzature e l'ambiente della fabbrica di stampaggio a iniezione. Inoltre, hanno una relazione con la gestione dell'officina da parte dello stabilimento di stampaggio a iniezione. FirstMold ha sempre posto l'accento sulla gestione 6s della produzione dell'officina. Questa è l'era dello stampaggio a iniezione scientifico, nonché l'era dello stampaggio a iniezione intelligente.

Sono Lee Young di FirstMold e condivido con passione le esperienze e le conoscenze relative allo stampaggio a iniezione e alla costruzione di stampi. Se avete domande, non esitate a contattarmi a [email protected].