Defectos de moldeo por inyección son cuestiones que cada fábrica de moldeo por inyección puede encontrar durante el proceso de moldeo. Los defectos de disparo corto en el moldeo por inyección son un defecto común del moldeo por inyección. Sin embargo, a diferencia de los defectos de destello, la mayoría de los defectos de disparo corto se resuelven antes de la prueba del molde.

Para las fábricas de moldes y moldeo por inyección, analizar y resolver perfectamente este problema de corto alcance es una habilidad fundamental. Todo profesional del moldeado y del moldeo por inyección tiene la responsabilidad y la obligación de dominar todos los defectos del moldeo por inyección.

A continuación se muestra una tabla de defectos comunes del moldeo por inyección y sus canales detallados, que los amigos interesados pueden consultar para comprenderlos en profundidad:

| Comprender los diferentes defectos del moldeo por inyección | ||||

|---|---|---|---|---|

| Flash | Tiro corto | Marca del fregadero | Deformación | Marca de quemadura |

| Splay Mark/Silver Streak | Mancha oscura/mancha negra | Marca de flujo | Burbuja | Línea de soldadura |

| Diferencia de color/Color desigual | Marca del pasador eyector | |||

¿Qué es un tiro corto en el moldeo por inyección?

Un tiro corto se refiere al llenado incompleto al final del flujo de material o al llenado incompleto en moldes de varias cavidades, especialmente en zonas de paredes finas o al final del recorrido del flujo. Se manifiesta como la solidificación de la masa fundida antes de que la cavidad esté completamente llena, lo que provoca una escasez de material en el producto.

La causa principal de los tiros cortos es la excesiva resistencia al flujo, que impide que la masa fundida siga fluyendo. Los factores que afectan a la longitud de flujo de la masa fundida incluyen el grosor de la pared de la pieza, temperatura del molde, la presión de inyección, la temperatura de fusión y la composición del material. Una mala gestión de estos factores puede dar lugar a disparos cortos.

1. Diseño irrazonable del sistema de compuertas.

En los moldes de varias cavidades, los defectos de aspecto suelen deberse a diseños desequilibrados de las compuertas y los canales. Al diseñar el sistema de compuerta, hay que garantizar el equilibrio de la compuerta y el peso de las piezas en cada cavidad debe ser proporcional al tamaño de la compuerta, para que cada cavidad pueda llenarse simultáneamente. La compuerta debe colocarse en la pared gruesa, y también puede adoptarse un diseño de canal equilibrado. Si la compuerta o el canal son pequeños, finos y largos, la presión de la masa fundida durante el flujo dará lugar a una pérdida de presión excesiva, lo que provocará problemas de llenado. Para solucionarlo, amplíe la sección transversal del canal y el área de la compuerta, y utilice varios puntos de alimentación si es necesario.

2. Mala ventilación del moho

Si una gran cantidad de gas permanece en el molde debido a una mala ventilación y es comprimido por el flujo de material a una presión superior a la de inyección, impedirá que la masa fundida llene la cavidad, provocando un disparo corto. Para solucionar esto, compruebe si hay pozos fríos o si están correctamente colocados. Para cavidades profundas, añada ranuras de ventilación u orificios de ventilación en la ubicación del disparo corto; en la superficie de separación, cree ranuras de ventilación con una profundidad de 0,020,04 mm y una anchura de 510 mm, y coloque los orificios de ventilación en el último punto de llenado de la cavidad.

El uso de materias primas con un contenido excesivo de humedad o volátiles también producirá grandes cantidades de gas, lo que provocará una mala ventilación del moho. En este caso, seque las materias primas y elimine los volátiles.

Además, en las operaciones de proceso del sistema de moldes, mejorar la ventilación deficiente aumentando la temperatura del molde, reduciendo velocidad de inyecciónreduciendo la resistencia al flujo del sistema de compuertas, disminuyendo la fuerza de cierre y aumentando la holgura del molde.

3. Selección inadecuada de la máquina de inyección

Al seleccionar el equipo, la capacidad máxima de inyección de la máquina de inyección debe superar los 120% del peso total de la pieza y el bebedero, mientras que el peso total de inyección no debe superar los 85% de la capacidad de plastificación de la máquina.

4. Suministro insuficiente de material

El método habitual para controlar la alimentación es la alimentación volumétrica. Compruebe si el tamaño de las partículas de plástico es uniforme y si se producen "puentes" en el puerto de alimentación. Si la temperatura del puerto de alimentación es demasiado alta, también dificultará la alimentación. Para solucionarlo, despeje y enfríe el puerto de alimentación.

5. Mala fluidez del material

Cuando la fluidez de la materia prima es mala, los parámetros estructurales del molde afectan a los disparos cortos. Mejore el defecto de estancamiento del sistema de compuertas posicionando razonablemente los canales, ampliando los tamaños de las compuertas, los canales y los bebederos, y utilizando una boquilla más grande. Además, añada los aditivos adecuados a la fórmula de la materia prima para mejorar el rendimiento de flujo de la resina.

6. Exceso de lubricante en las partículas de plástico

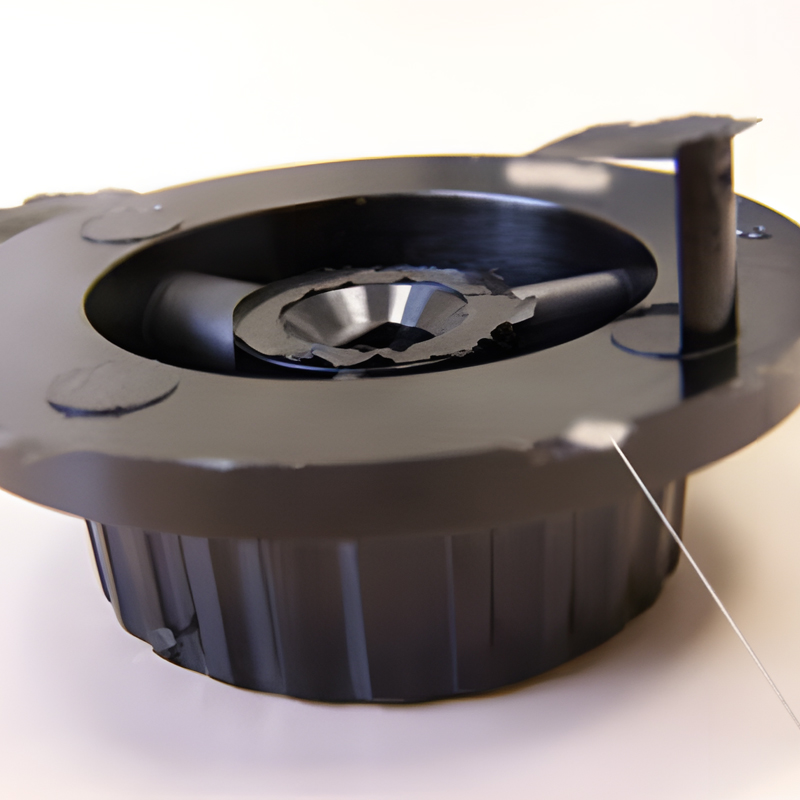

Si la fórmula de la materia prima tiene demasiado lubricante y la holgura entre el anillo de retención del tornillo de inyección y el barril es grande, un fuerte reflujo de la masa fundida en el barril provocará una alimentación insuficiente y un disparo corto. Para solucionar esto, reduzca el uso de lubricante y ajuste la holgura entre el barril, el tornillo de inyección y el anillo de retención, además de ajustar el equipo.

7. Contaminación que bloquea la trayectoria del material

Cuando las impurezas de la masa fundida bloquean la boquilla o el material frío bloquea la compuerta y el canal, limpie la boquilla o amplíe el pozo frío del molde y la sección transversal del canal.

8. Baja temperatura del molde

Cuando la masa fundida entra en la cavidad de un molde a baja temperatura, se enfría demasiado rápido y no consigue llenar todos los rincones de la cavidad. Precaliente el molde a la temperatura requerida por el proceso antes de ponerlo en marcha y controle el caudal de agua de refrigeración del molde en el arranque. Si la temperatura del molde no puede subir, compruebe si el diseño del sistema de refrigeración del molde es razonable.

9. Baja temperatura de fusión

Generalmente, dentro del rango de moldeo adecuado, la temperatura del material es casi proporcional a la longitud de llenado. El rendimiento de flujo de la masa fundida a baja temperatura disminuye, lo que acorta la longitud de llenado. Si la temperatura del material está por debajo de los requisitos del proceso, compruebe si el calentador del barril está intacto y aumente la temperatura del barril en consecuencia.

En el arranque, la temperatura de la barrica suele ser inferior a la temperatura manométrica del calentador de la barrica. Asegúrese de que el barril se calienta hasta la temperatura del manómetro y luego mantenga la temperatura durante un tiempo antes de arrancar.

Si es necesario inyectar a baja temperatura para evitar la descomposición de la masa fundida, prolongue el tiempo del ciclo de inyección para evitar disparos cortos. En las inyectoras de husillo, aumente la temperatura en la zona delantera del cilindro.

10. Baja temperatura de la boquilla

Durante la inyección, la boquilla entra en contacto con el molde, y como la temperatura del molde suele ser inferior a la de la boquilla, y la diferencia de temperatura es grande, el contacto frecuente enfría la boquilla, congelando la masa fundida en la boquilla.

Si la estructura del molde carece de un pozo frío, el material frío que entra en la cavidad se solidifica inmediatamente, impidiendo que la masa fundida caliente posterior llene la cavidad. Durante la apertura del molde, separe la boquilla del molde, reduciendo el impacto de la temperatura del molde en la boquilla, y mantenga la temperatura de la boquilla dentro de los requisitos del proceso.

Si la temperatura de la boquilla es baja y no puede subir, compruebe si el calentador de la boquilla está dañado y aumente la temperatura de la boquilla en consecuencia. De lo contrario, una pérdida de presión excesiva en el caudal también provocará un disparo corto.

11. Presión de inyección o presión de mantenimiento insuficientes

La presión de inyección es casi proporcional a la longitud de llenado. Una presión de inyección baja acorta la longitud de llenado y deja la cavidad sin rellenar. Solucione este problema reduciendo la velocidad de inyección, prolongando el tiempo de inyección, etc., para aumentar la presión de inyección.

Si la presión de inyección no puede aumentar más, ponga remedio aumentando la temperatura del material, reduciendo la viscosidad de la masa fundida y mejorando el rendimiento del flujo de fusión. Tenga en cuenta que una temperatura excesiva del material puede provocar la descomposición térmica de la masa fundida, afectando al rendimiento de la pieza.

Además, los cortos tiempo de espera también puede provocar un disparo corto. Controle el tiempo de mantenimiento dentro de un rango adecuado, pero tenga en cuenta que un tiempo de mantenimiento excesivo puede provocar otros fallos. Ajústelo durante el moldeo en función de la pieza específica.

12. Velocidad de inyección lenta

La velocidad de inyección afecta directamente a la velocidad de llenado. Si la velocidad de inyección es lenta, la masa fundida se llena lentamente, y la masa fundida que fluye a baja velocidad se enfría con facilidad, lo que reduce aún más el rendimiento del flujo y provoca un disparo corto.

Aumente la velocidad de inyección adecuadamente, pero tenga en cuenta que una velocidad de inyección excesiva puede provocar otros fallos de moldeo.

13. Diseño irrazonable de la estructura de la pieza

Si el grosor y la longitud de la pieza son desproporcionados, y la forma es compleja con una gran área de moldeo, la masa fundida encuentra fácilmente una resistencia al flujo en la entrada de la pared delgada, lo que dificulta el llenado de la cavidad. Diseñe la forma de la pieza teniendo en cuenta el grosor y la longitud límite de flujo de llenado de la masa fundida.

En conclusión

Enfrentarse a tiros cortos en el moldeo por inyección no da miedo; lo que realmente da miedo es cuando la fábrica no entiende o no puede resolver el problema. La familiaridad con el diseño estructural, el diseño de moldes, las pruebas de muestras, el análisis y la resolución de problemas, la garantía del aspecto, las características de los materiales y mucho más son habilidades esenciales para todos los profesionales del moldeo por inyección.

Si tiene alguna pregunta sobre el tiro corto, póngase en contacto con nosotros en firstmold88@gmail.com.