Le linee di saldatura sono un difetto comune nelle parti in plastica stampate, che non solo influisce sulla qualità estetica del prodotto, ma anche sulle sue proprietà meccaniche, soprattutto in materiali come i polimeri rinforzati con fibre e le miscele multifase.

Questo articolo fornisce una conoscenza completa delle linee di saldatura. Se siete interessati ad altre difetti di stampaggio a iniezionePer saperne di più, potete cliccare sul link sottostante.

| Comprendere i diversi difetti dello stampaggio a iniezione | ||||

|---|---|---|---|---|

| Flash | Colpo corto | Segno del lavandino | Curvatura/Deformazione | Segno di bruciatura |

| Segno di strombatura/striscia d'argento | Macchia scura/punto nero | Marchio di flusso | Bolla | Linea di saldatura |

| Differenza di colore/colore non uniforme | Segno del perno di espulsione | |||

Cosa sono le linee di saldatura dello stampaggio a iniezione?

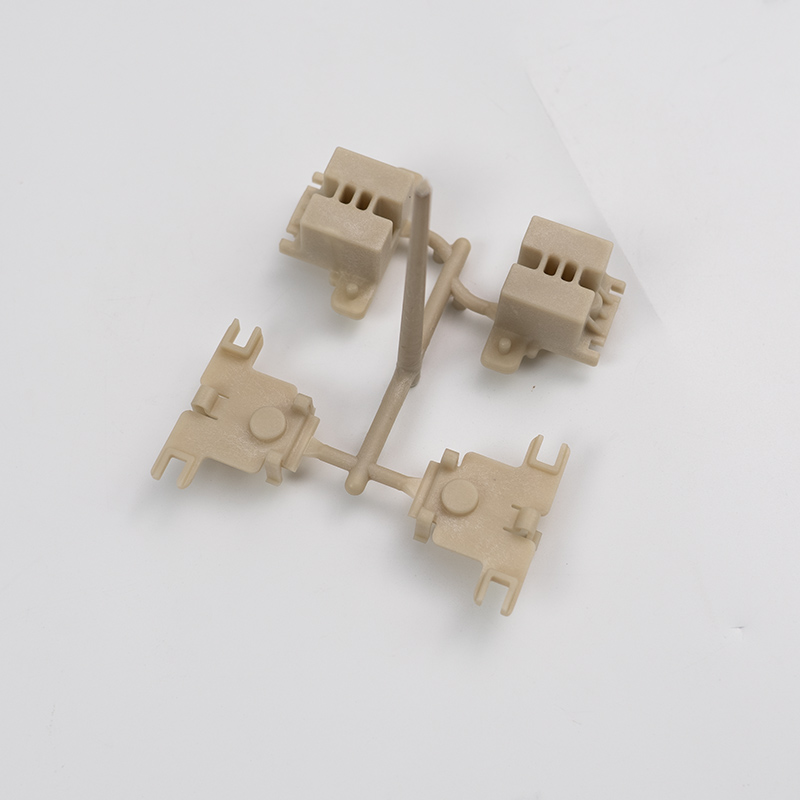

Nella progettazione iniziale dei prodotti in plastica, sono presenti caratteristiche inevitabili come fori, inserti, montanti e variazioni di spessore. Inoltre, nella progettazione di stampi successivi possono essere utilizzati progetti a più porte, che fanno sì che la colata di plastica nello stampo fluisca da più di due direzioni. Quando due flussi di fusione si incontrano, formano una linea di saldatura, che appare come un segno lineare sulla superficie del pezzo stampato.

Le linee di saldatura sono generalmente di due tipi: linee di fusione e linee di maglia.

Meccanismo di formazione delle linee di saldatura nelle parti in plastica

Modelli di flusso del materiale plastico fuso nella cavità

Prima di parlare delle linee di saldatura, analizziamo brevemente il modello di flusso a fontana: la colata di plastica segue il principio del flusso a fontana nella cavità, con il flusso più veloce al centro e più lento ai lati, come una fontana. Per effetto del flusso a fontana, la colata plastica che entra per prima nella cavità si solidifica in prossimità della porta, con lo strato centrale fuso della colata che sporge dagli strati solidificati su entrambi i lati.

La formazione del flusso a fontana: Quando la massa fusa entra nella cavità, si raffredda e si solidifica a contatto con le pareti più fredde dello stampo, formando un sottile strato superficiale. Lo strato centrale, isolato dallo strato superficiale, rimane a una temperatura più elevata e continua a fluire a valle del pezzo.

Generazione di difetti della linea di saldatura

Il meccanismo di formazione della linea di saldatura è legato al flusso a fontana del materiale plastico fuso. Quando due flussi di fusione si incontrano, entrano in contatto al centro della sezione. Quindi si diffondono ai lati e infine riempiono la posizione per formare una scanalatura a V. Se l'aria nella scanalatura a V è difficile da sfogare o se la temperatura dei due flussi di fusione è troppo bassa, si formerà una linea di saldatura evidente nella posizione della scanalatura a V.

Soluzioni per linee di saldatura

1. Dai processi di stampaggio a iniezione:

| Direzione del processo di stampaggio | Scopo |

|---|---|

| 1. Aumentare la pressione e la velocità di iniezione | Accelerare il flusso di materiale nella cavità, aumentando la temperatura di fusione alla giunzione. |

| 2. Aumento pressione di mantenimento | Aumenta la resistenza della giunzione, riducendo le linee di saldatura. |

| 3. Aumento temperatura dello stampo | Aumentare la temperatura di fusione della giunzione. |

| 4. Aumentare la temperatura di fusione | Migliorare la fluidità del materiale e aumentare la temperatura di fusione alla giunzione. |

| 5. Aumentare la temperatura del canale caldo | Aumentare la temperatura di fusione della giunzione. |

| 6. Essiccazione accurata, uso minimo di agenti distaccanti | Ridurre il contenuto di piccole molecole e di umidità nella giunzione della scanalatura a V. |

| 7. Aumentare la velocità della vite e la contropressione | Riducono la viscosità della plastica, accelerando il flusso nella cavità e aumentando così la temperatura di fusione alla giunzione. |

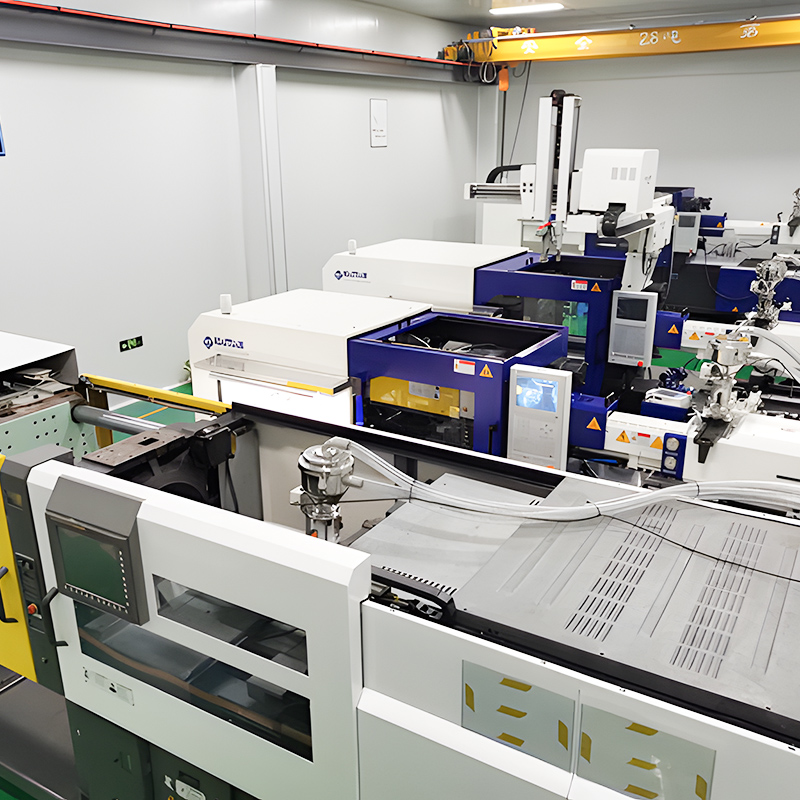

| 8. Use a larger tonnage macchina per lo stampaggio a iniezione | Una macchina a iniezione di piccola capacità, se supera la 75% della capacità di plastificazione della macchina, può causare una plastificazione scadente, una temperatura di fusione non uniforme e una pressione di iniezione insufficiente, con conseguenze sulla fusione del materiale. Per migliorare le linee di saldatura, passare a una macchina di stampaggio a iniezione di capacità maggiore, se necessario. |

2. Dalla progettazione dello stampo

Sistema di cancelli: Ottimizzare le linee di saldatura in modo efficace affrontando i canali a freddo, i canali a caldo e l'ottimizzazione dei gate:

1). Corridori freddi:

Utilizzare guide circolari o trapezoidali per ridurre al minimo le perdite di pressione.

Assicurarsi che i pozzetti per le lumache fredde siano adeguatamente lunghi e che le transizioni siano collegate senza problemi.

Massimizzare l'area della sezione trasversale mantenendo la lunghezza al minimo.

2). Corridori caldi:

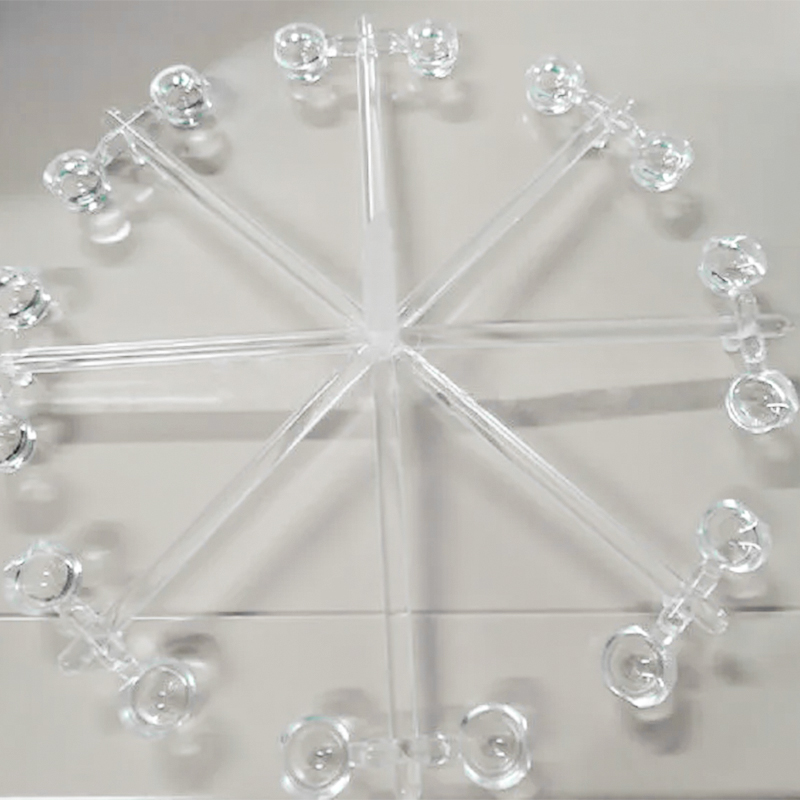

Le valvole di sequenza del canale caldo possono essere utilizzate per la chiusura sequenziale, in modo da nascondere efficacemente le linee di saldatura. Ad esempio, come mostrato nell'immagine sottostante, la valvola a spillo 2, in quanto cancello principale, si apre per prima. Dopo che il fronte di fusione passa attraverso 1 e 3, le valvole 1 e 3 si aprono, impedendo la formazione di linee di saldatura tra le porte. Nel caso di linee di saldatura inevitabili, le valvole sequenziali possono talvolta spostare la linea di saldatura su una superficie non visibile. Questa tecnica è ampiamente utilizzata nell'industria degli elettrodomestici e in quella automobilistica, dove il guscio posteriore di un pezzo utilizza due valvole sequenziali a canale caldo aperte simultaneamente, con conseguente formazione di una linea di saldatura tra due porte.

3). Cancelli:

Evitare l'uso di paratoie a punta di spillo, paratoie secondarie e paratoie a tromba, che presentano perdite di pressione elevate, in situazioni non essenziali. Utilizzare paratoie con basse perdite di pressione, come le paratoie laterali e le paratoie a ventaglio, e progettare la larghezza e lo spessore della paratoia il più possibile in condizioni di progetto ragionevoli.

4). Disporre correttamente il numero di porte:

Per i pezzi di grandi dimensioni con cancelli multipli, se le linee di saldatura sono inevitabili, aumentare il numero di cancelli per ridurre la lunghezza del flusso di fusione, aumentando così la temperatura del fronte di fusione; per i pezzi di piccole dimensioni, ridurre il numero di cancelli per minimizzare il numero di flussi di fusione.

5). Processi limite:

Per le linee di saldatura inevitabili che non soddisfano i requisiti estetici, provare ad aprire le fessure di scarico all'estremità del riempimento o, senza causare bagliori, approfondire e allargare le fessure di scarico.

Se l'aumento delle fessure di scarico non migliora completamente la situazione, si può prendere in considerazione la riduzione del ferro nello stampo per aprire i pozzetti di trabocco.

6). Disporre correttamente i canali di raffreddamento:

La distanza ragionevole tra i canali di raffreddamento e le linee di saldatura è generalmente pari a circa 1,5 volte il diametro del canale di raffreddamento. Se le dimensioni e la deformazione sono importanti, è possibile posizionare inserti con canali separati per l'acqua ad alta temperatura in corrispondenza delle linee di saldatura, mentre le altre aree sono collegate all'acqua a temperatura normale, migliorando in modo efficace le linee di saldatura. Le disposizioni per i canali d'acqua separati comprendono: l'apertura di canali per inserti, se lo spazio lo consente, o l'apertura di pozzi d'acqua o torri d'acqua, se lo spazio è insufficiente.

7). Stampi a riscaldamento e raffreddamento rapido:

Collegare due serie di canali d'acqua al nucleo dello stampo, uno per il vapore ad alta temperatura e ad alta pressione. Prima dell'iniezione, utilizzare brevemente vapore ad alta temperatura e ad alta pressione per aumentare la temperatura del nucleo dello stampo al di sopra della Tg del materiale utilizzato. Per il raffreddamento e l'impostazione, collegare un'altra serie di canali d'acqua all'acqua fredda per raffreddare e impostare lo stampo in breve tempo. Questo tipo di stampo può eliminare efficacemente le linee di saldatura, ma richiede standard elevati per gli stampi e le attrezzature di raffreddamento. Il principio di funzionamento è illustrato nella figura 9.

3. Dalla struttura del prodotto

- Ridurre al minimo le caratteristiche dei fori.

- Massimizzare lo spessore della parete per ridurre la resistenza al riempimento e lo spessore irregolare della parete.

- Se le linee di saldatura in corrispondenza delle posizioni dei montanti si incrinano, considerare la possibilità di ispessire i montanti.

- Aggiungere nervature di rinforzo in corrispondenza delle linee di saldatura per fare in modo che i flussi di fusione successivi premano le linee di saldatura nelle nervature.

- Considerare la resistenza delle linee di saldatura nella progettazione del prodotto per evitare linee di saldatura nelle aree in cui è richiesta la resistenza.

- Regolare le posizioni degli inserti per modificare le posizioni delle linee di saldatura.

- Tuttavia, a volte lo spessore non uniforme delle pareti può indebolire abilmente le linee di saldatura, come mostrato nella figura seguente.

- Nelle cavità degli stampi, quando il flusso di materiale fuso incontra nervature parallele alla direzione del flusso, spesso si formano linee di saldatura, comunemente chiamate dai clienti "segni di flusso". L'esempio mostrato nella figura seguente ne è la prova.

4. Da Materiale

Quando si cambia progetto o quando non è possibile modificare le strutture degli stampi e dei prodotti, i clienti spesso chiedono ai fornitori di ottimizzare le proprietà dei materiali per migliorare le linee di saldatura.

- L'aumento della fluidità è la prima scelta.

- Ridurre la percentuale di polvere o additivi nel materiale.

- Per i pezzi con caratteristiche di foratura, evitare di utilizzare materiali privi di vernice.

- Per i materiali con scarsa resistenza al calore, aggiungere alla formula altri stabilizzatori termici per consentire lo stampaggio a iniezione ad alta temperatura.

Studio di caso sulla risoluzione delle linee di saldatura

When molding the upper cover of an electrical appliance, weld lines turned black. The material used was PC e ABS with a three-plate mold pin-point gate. Due to the use of pearlescent effect materials, the pearlescent color affected the appearance, so even with the maximum convergence angle, improvement was limited, and there was little room for improvement in the molding process.

Analisi del problema:

Allo stato di short-shot, anche con un grande angolo di convergenza (alcuni addirittura vicini a 180°), sono apparse comunque evidenti linee di saldatura, che sono diventate nere, il che contraddice la teoria dell'angolo di convergenza precedentemente menzionata. Il motivo è che il materiale utilizzato conteneva pigmenti perlescenti, che si orientavano e precipitavano nel punto di convergenza, causando un effetto di scurimento. Anche con un angolo di convergenza maggiore, non è stato possibile migliorare lo stato di precipitazione della polvere perlescente sulla linea di saldatura.

Soluzione:

In questo caso, spostando la posizione del gate e aprendo i canali di flusso sul lato posteriore, la linea di saldatura è stata spostata su una superficie non visibile.

Quando si utilizzano materiali con effetto perlescente, tenere presente quanto segue per attenuare le linee di saldatura e le linee di maglia:

- Progettate la forma nel modo più fluido possibile, evitando parti taglienti e transizioni brusche.

- Usare le porte a ventaglio e le valvole a spillo per evitare efficacemente linee di saldatura eccessive.

- Assicurarsi che i pozzi a freddo siano sufficientemente grandi, ridurre al minimo il numero di cancelli e abbreviare il processo.

- Utilizzare temperature più elevate dello stampo e del materiale durante il processo di stampaggio.

- Quando si inietta in sezioni, assicurarsi che la velocità del flusso di fusione sia uniforme nelle diverse parti.

- Nella progettazione strutturale del prodotto, i fori sono circolari e disposti lungo la direzione del flusso.

- Progettare scanalature artistiche intorno ai fori e, durante la progettazione, cercare di garantire che le linee di saldatura appaiano su superfici non visibili.

In conclusione

Le linee di saldatura sono intrinseche allo stampaggio a iniezione della plastica. A causa dei requisiti del prodotto, spesso è difficile eliminarle. Tuttavia, con l'impegno congiunto di progettisti di prodotti, tecnici degli stampi e operatori dello stampaggio a iniezione, è possibile raggiungere il successo.