L'arresto e la chiusura sono due principi fondamentali dello stampaggio di materie plastiche che si incontrano spesso nella progettazione degli stampi. Le superfici di separazione determinano l'uso di kiss-off o shut-off. L'industria della produzione di materie plastiche è la pietra miliare della produzione moderna. È essenziale comprendere le diverse tecniche adottate per produrre prodotti di alta qualità. Tra questi approcci, il kiss-off e lo shut-off svolgono un ruolo fondamentale nel garantire che la produzione di componenti in plastica avvenga in modo appropriato per soddisfare la domanda richiesta. Questi termini descrivono particolari componenti del processo di stampaggio che, se opportunamente regolati, possono migliorare notevolmente la qualità del prodotto finale e l'efficienza della produzione.

Il kiss-off è un piccolo difetto localizzato su un pezzo stampato che si verifica quando la plastica fusa si separa dalla superficie del pezzo. corridore prima di riempire la cavità. Come risultato, segni di lavandino, vuoti o altri difetti sulla superficie del pezzo. Lo shut-off è il momento in cui la plastica fusa entra nella cavità dello stampo dopo essere stata separata dal canale di colata. La separazione avviene solitamente all'angolo di chiusura, che è l'angolo che si verifica quando le due metà dello stampo si uniscono.

Questo articolo approfondisce i concetti chiave di shut off e kiss off nella produzione di plastica. Scopriremo le migliori pratiche nei processi per migliorare la qualità e l'efficienza del prodotto per ottenere risultati ottimali.

Capire i concetti che stanno alla base di Shut Off e Kiss Off

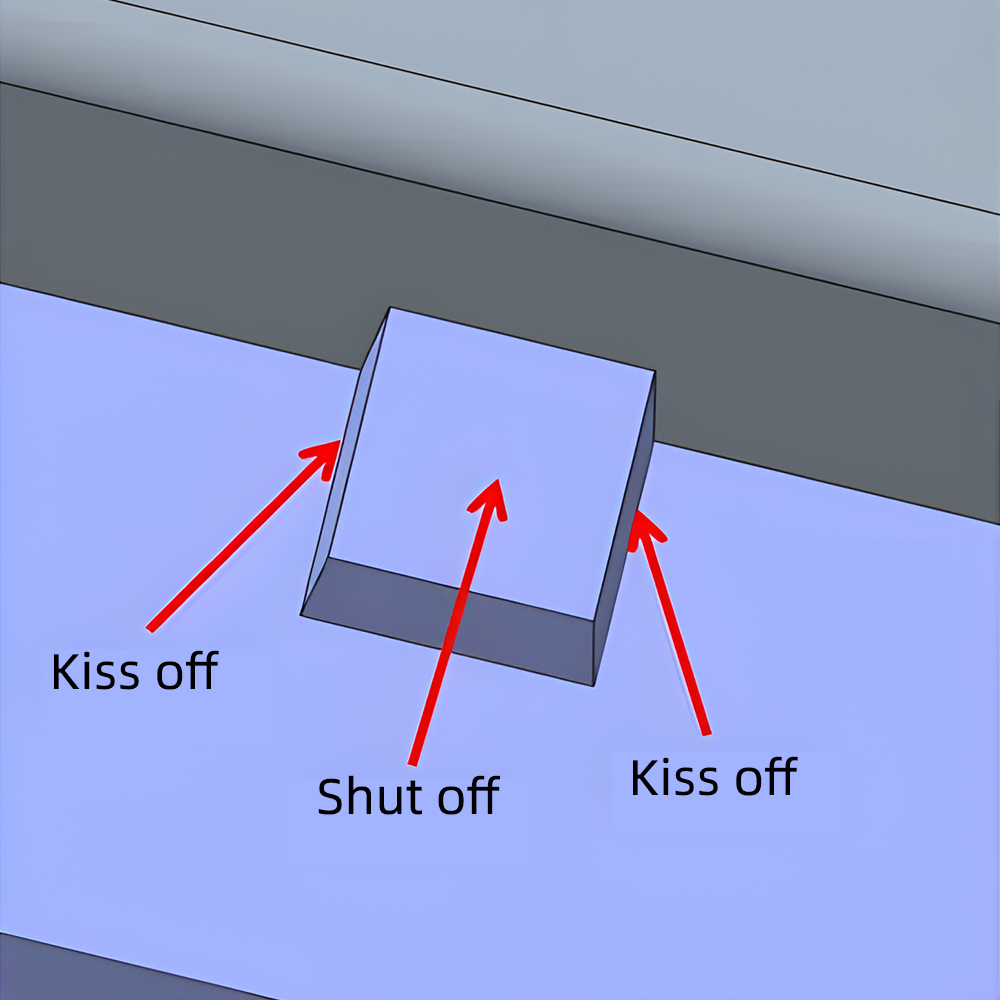

Il termine Kiss-off nello stampaggio di materie plastiche si riferisce a una caratteristica di progettazione in cui due o più oggetti stampati si toccano o si "baciano" in assenza di qualsiasi tipo di legame o saldatura. Questo approccio si traduce in una linea sottile e controllata o in un punto di contatto tra le parti. Si verifica spesso quando si prevede una separazione completa o quando le parti stampate devono essere separate in seguito. È un processo comune nelle aree in cui i pezzi devono essere separati dopo lo stampaggio o quando i pezzi devono muoversi l'uno rispetto all'altro senza essere scollegati separatamente.

Come funziona il Kiss-off?

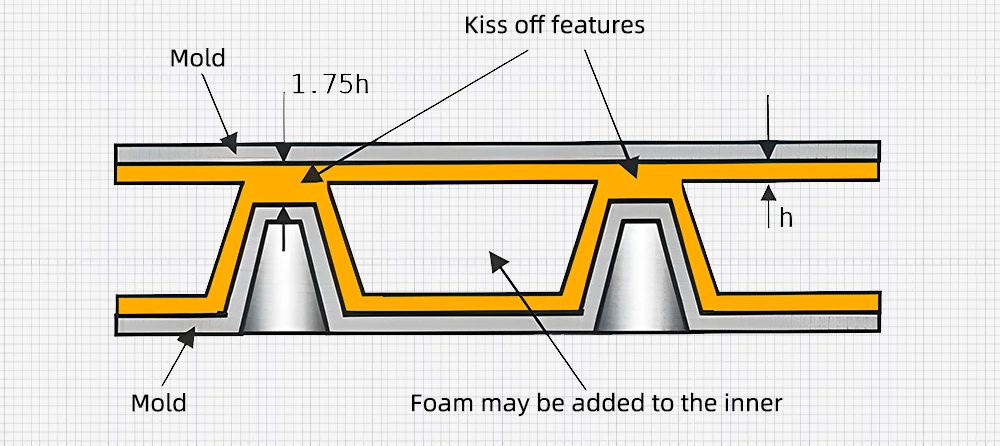

Questa procedura richiede cavità dello stampo accuratamente progettate che consentano ad alcune parti dei pezzi stampati di unirsi leggermente durante il processo di stampaggio. Il principio di funzionamento del kiss-off è descritto di seguito.

Design dello stampo: questo disegno avviene in modo tale che solo determinate sezioni entrino in contatto tra loro. Le sezioni creano pareti sottili o creste che si allineano strettamente ma non si uniscono completamente.

Iniezione e raffreddamento: La plastica fusa viene iniettata nello stampo, riempie la cavità e assume la forma del disegno, comprese le aree di distacco.

Formazione del bacio: Dopo il raffreddamento, la plastica si solidifica e le parti sui punti di contatto si toccano leggermente. Queste sezioni sono intenzionalmente progettate per toccarsi leggermente per evitare la fusione completa e consentire una linea o un'area di contatto controllata.

Demolding: al termine del raffreddamento e della solidificazione, lo stampo viene espulso dalla cavità dello stampo. I punti di distacco si separano facilmente a mano o a macchina, oppure possono rimanere uniti fino alla successiva lavorazione, a seconda del progetto.

Benefici e applicazioni dei Kiss-off

Ridurre gli sprechi di materiale: I prodotti di questo tipo, progettati per aree specifiche, consentono ai produttori di ridurre al minimo la quantità di materiale utilizzato senza necessariamente compromettere la struttura e l'integrità del design del prodotto.

Personalizzazione: Le caratteristiche Kiss-off offrono versatilità nel design e nella funzionalità del prodotto, consentendo la creazione di linee di rottura o punti di cerniera unici.

Separazione controllata: consente di separare più facilmente i pezzi senza la necessità di ulteriori lavorazioni e tagli, semplificando nel complesso l'assemblaggio e l'imballaggio.

Gruppi a scattoQuesto processo viene spesso utilizzato per le parti che devono essere unite o separate a scatto. Fornisce punti deboli per facilitare la separazione e la rottura.

Caratteristiche estetiche e funzionali: Queste caratteristiche consentono di realizzare prodotti esteticamente gradevoli, come le linee decorative.

Come funziona lo spegnimento?

La chiusura non è solo il punto in cui la plastica fusa viene introdotta nella cavità dello stampo. È una parte critica della progettazione che influisce sulla durata dello stampo, sulla qualità dei pezzi e sull'efficienza produttiva complessiva. Gli shut-off degli stampi sono elementi di design che consentono a ingegneri e progettisti di risolvere i problemi di progettazione e attrezzaggio più complessi. La chiusura avviene nel meccanismo del sistema o all'interno del progetto dello stampo, a seconda della tecnica di stampaggio scelta.

Angolo di chiusura agisce come un fattore cruciale che determina il successo o il fallimento dei pezzi stampati. Tuttavia, questa caratteristica viene trascurata nel grande schema dello stampaggio a iniezione. Si tratta dell'angolo che si forma quando due semistampi si incontrano e il suo effetto sul processo complessivo è notevole. Questo angolo è responsabile della prevenzione delle collisioni tra l'anima e la cavità durante la chiusura. Pertanto, la possibilità di un potenziale disallineamento è notevolmente evitata. L'angolo protegge l'intero sistema dello stampo, assicurando un funzionamento regolare ed evitando l'attrito indesiderato tra le superfici metalliche. Ciò è particolarmente necessario quando c'è un movimento parallelo tra la direzione dell'utensile e la linea di divisione dello stampo.

Un angolo di chiusura troppo piccolo può provocare un difetto comunemente chiamato "difetto". un flash. Il periodo in cui la plastica fusa all'interno della cavità dello stampo fuoriesce durante il processo di bloccaggio, causando l'accumulo di materiale indesiderato sul pezzo. Il risultato è che altera la funzionalità e l'estetica del pezzo e può portare allo scarto dello stesso.

Il grado dell'angolo di chiusura

Il grado dell'angolo di chiusura è un parametro critico che influisce in modo significativo sul processo di stampaggio. La regola che regola gli angoli di chiusura prevede che siano superiori a 3 gradi. Sebbene siano valide le linee guida generali, è importante rendersi conto che molte variabili influenzano l'angolo di chiusura ideale.

- Geometria della parte: the complexity and shape of the part influence the degree of shut-off angle. For example, thick-walled parts require large angles and the opposite is true.e

- Design dello stampo: La struttura generale dello stampo, in particolare elementi come la posizione della linea di divisione e il sistema di guide.

- Qualità dei pezzi desiderataLa precisione dimensionale, la finitura superficiale e le proprietà meccaniche necessarie per il pezzo influenzano l'angolo.

- Proprietà del materialeI materiali presenti nelle materie plastiche hanno tassi di contrazione e viscosità variabili, che influenzano l'angolo di chiusura ottimale.

Tipi di angoli di chiusura

Esistono quattro tipi di angoli di chiusura, ognuno dei quali migliora l'esperienza di stampaggio a iniezione in modo diverso:

Angoli di chiusura della sella:

Ha caratteristiche incredibilmente flessibili che consentono di progettare elementi intricati come ganci e fori senza la necessità di azioni laterali aggiuntive. È l'opzione preferita dai designer che desiderano creare progetti complessi ma funzionali e ampliare le proprie opzioni creative.

Angolo di chiusura delle salviette

Migliora il processo di stampaggio a iniezione introducendo un'azione pulente durante la chiusura. Questo meccanismo riduce i difetti e crea una superficie liscia e pulita tra i pezzi dello stampo. In questo modo, i pezzi stampati vengono lucidati e il design del meccanismo di chiusura viene elevato.

Angolo di chiusura piatto

L'angolo di chiusura dello stampaggio piatto è un metodo semplice ed efficace che produce una superficie liscia che garantisce una tenuta esatta e senza soluzione di continuità tra la cavità e l'anima. Questo tipo di angolo di chiusura enfatizza l'accuratezza e la grazia del processo di stampaggio, garantendo una finitura pulita. Grazie alla sua semplice implementazione, è perfetto per le situazioni in cui la semplicità è essenziale.

Angolo di chiusura della sella raggiato

Il processo di stampaggio è più complesso rispetto all'angolo di chiusura a sella raggiata, che aggiunge una curvatura alla chiusura a sella convenzionale. Gli angoli arrotondati migliorano le proprietà di tenuta e garantiscono una procedura di chiusura dello stampo più fluida. La durata dello stampo aumenta grazie a questo design, che riduce l'usura. Questo metodo è una scelta eccellente per le applicazioni che richiedono praticità e raffinatezza, poiché dimostra una dedizione alla precisione e alla durata.

L'importanza di una corretta progettazione dell'otturatore

- Miglioramento della qualità dei pezzi: Un angolo di chiusura meticolosamente progettato è una protezione contro i difetti, come le vampate, i colpi corti e i segni di affondamento. Inoltre, contribuisce all'uniformità dello spessore delle pareti, evitando punti di stress e migliorando la resistenza complessiva. Angoli precisi aiutano a mantenere dimensioni uniformi, fondamentali per l'assemblaggio e il funzionamento. Il materiale è distribuito in modo uniforme per migliorare la forza e la resistenza alle sollecitazioni del pezzo.

- Prolungare la vita dello stampo: Una chiusura progettata correttamente riduce l'attrito e le concentrazioni di sollecitazioni durante la chiusura e l'apertura dello stampo. In questo modo si riducono al minimo le lacerazioni e l'usura di componenti come i perni di espulsione, le superfici della cavità e le linee di separazione. Forze eccessive dovute ad angoli non corretti possono causare vari tipi di danni, come crepe, danni alla cavità ed erosione. Una volta arrestati, questi danni prolungano la durata complessiva dello stampo.

- Aumento dell'efficienza produttiva: ridurre al minimo i difetti dei pezzi e rifare il lavoro richiede un po' meno tempo. Un angolo di chiusura bilanciato facilita l'uniformità del processo di raffreddamento, accelerando i tempi di ciclo. Un minor numero di difetti riduce gli sprechi di materiale. Le dimensioni standard dei pezzi riducono la necessità di operazioni secondarie.

- Riduzione dei costi: Dopo aver affrontato tutti gli effetti, il costo di produzione si ridurrà automaticamente. Il raggiungimento dell'angolo di chiusura ideale richiede un'attenta considerazione per ridurre i costi di produzione.. Alla fine, ciò porta ad elevare la qualità dei prodotti e a migliorare la loro competitività sul mercato.

Applicazione pratica di Kiss-off e Shut-off

Il Kiss-off è una preziosa caratteristica di progettazione utilizzata in numerose applicazioni del settore.

1. Meccanismi a cerniera

In diversi prodotti come casse, contenitori e tappi, il kiss-off crea cerniere viventi. Queste sezioni appaiono flessibili e sottili e consentono ai pezzi di aprirsi e chiudersi piegandosi su un asse controllato.

2. Bocchette e aperture per l'aria

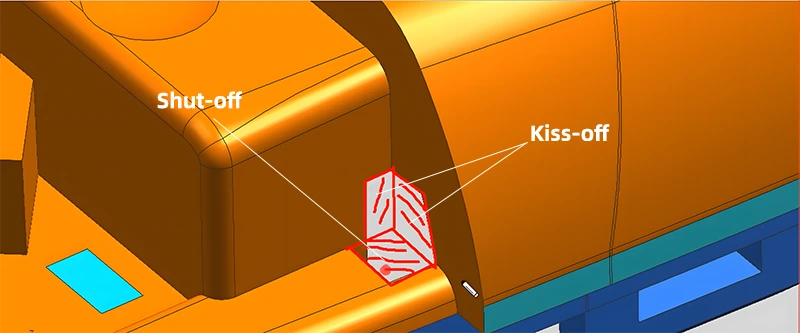

Può realizzare oggetti sottili e fragili che possono essere facilmente rimossi dopo la produzione. Ad esempio, i fori di ventilazione dei cruscotti dei veicoli possono essere facilmente installati e rimossi dall'utente.

3. Componenti a scatto

Questi componenti si collegano e si scollegano senza ulteriori elementi di fissaggio. Questi prodotti sono molto diffusi nell'elettronica di consumo, nell'imballaggio e nei componenti automobilistici.

4. Schede di sicurezza

Gli articoli che richiedono sigilli antimanomissione utilizzano il kiss-off per creare linguette a strappo. Sono spesso utilizzate nei contenitori dell'industria alimentare e nei dispositivi medici. Queste linguette vengono leggermente attaccate al corpo principale, in modo che quando si staccano il prodotto indica che è stato utilizzato.

5. Linee cosmetiche o funzionali

Il kiss-off crea un punto debole che si stacca in seguito o indica una linea di separazione per la scelta di colori o materiali diversi. Questi disegni danno vita a prodotti visivamente piacevoli.

6. Separazione controllata

La forma più utile di separazione controllata in un prodotto si ha quando un singolo pezzo prodotto deve essere suddiviso in più parti. Un esempio sono i kit di modellini in plastica, in cui lo stampaggio avviene in gruppi di più parti, ma che vengono successivamente separati per l'assemblaggio.

Il successo fondamentale degli otturatori nelle applicazioni pratiche è ampio;

a. Imballaggio

confezioni, come le bottiglie, e chiusure create attraverso una forma di design a otturazione. Bottlenecks and bases require precise shut-off placements. The creation of tight seals is paramount the prevent leaks. Features such as fili and internal components demand this design.

b. Dispositivi medici

Le forme e le caratteristiche delicate degli strumenti chirurgici, come le impugnature e le estremità di lavoro, devono tenere conto del design dell'otturatore. Una dose accurata di farmaco è garantita dal mantenimento del diametro interno del cilindro con una precisa posizione di chiusura.

c. Prodotti di consumo

Questi prodotti hanno spesso design intricati e pareti sottili, per cui è importante posizionare con precisione la chiusura per evitare lampi. Ad esempio, negli alloggiamenti per l'elettronica, il design deve tenere conto dell'incorporazione di antenne e pulsanti, mentre per prodotti come ciotole e piatti, affinché durino nel tempo, lo spessore delle pareti deve essere costante. In questo caso, la distribuzione del materiale è fondamentale.

d. Industria automobilistica

Per le geometrie complesse, sono necessari più spegnimenti per garantire un riempimento uniforme e completo della cavità dello stampo. I componenti del cruscotto, come le bocchette di ventilazione e i quadri strumenti, seguono questa procedura. I pannelli delle porte hanno curve complesse, pertanto gli otturatori vengono stabiliti con attenzione per evitare deformazioni e segni di sprofondamento. I braccioli e le maniglie delle porte, ad esempio, devono essere presenti nel design.

e. Industria delle costruzioni

Dagli utensili e dalle attrezzature allo stampaggio di componenti in plastica utilizzati nell'industria delle costruzioni, il principio di chiusura si applica direttamente a questi processi. La maggior parte, se non la totalità, dei raccordi utilizzati nell'edilizia, come tubi e pannelli isolanti, si svolge attraverso processi di stampaggio a iniezione e questa progettazione è rilevante.

Conclusione

Kiss-off e shut-off svolgono ruoli distinti ma complementari nel processo di stampaggio a iniezione, essendo i componenti essenziali. Per ottenere i migliori risultati possibili nella produzione di materie plastiche è necessario padroneggiare entrambi i progetti. I produttori possono creare prodotti di alta qualità, ridurre le spese e migliorare l'efficienza complessiva del processo comprendendo le sottigliezze di kiss-off e shut-off. Come abbiamo visto, è chiaro che una progettazione adeguata è necessaria per il successo delle operazioni di stampaggio.