Aujourd'hui, je vais continuer à discuter des défauts dans le moulage par injection-Les points noirs et les taches noires. Ces défauts apparaissent fréquemment dans la plupart des processus de moulage par injection, et plus les exigences du produit sont élevées, plus il est difficile de contrôler la proportion de points noirs, ce qui peut entraîner des pertes importantes. Par conséquent, la réduction du taux de défauts de points noirs dans la production est devenue un moyen important pour les fabricants de réduire les coûts !

L'apparition de points noirs n'a aucun rapport avec la conception de produits, mais les concepteurs industriels devraient apprendre à les identifier.

Si vous êtes intéressé par d'autres défauts dans le moulage par injection, vous pouvez cliquer sur le lien ci-dessous pour en savoir plus.

| Comprendre les différents défauts du moulage par injection | ||||

|---|---|---|---|---|

| Flash | Coup court | Marque d'évier | Distorsion/Déformation | Marque de brûlure |

| Marque d'évasement / Trait d'argent | Tache foncée/Moucheture noire | Marque de débit | Bulle | Ligne de soudure |

| Différence de couleur/couleur inégale | Marque de la goupille d'éjection | |||

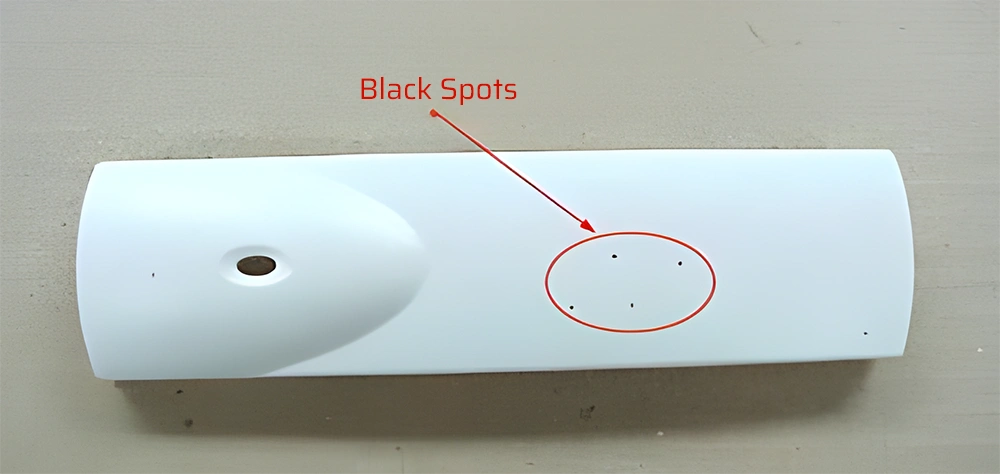

Que sont les points noirs et les taches noires dans le moulage par injection ?

Les points noirs sont des phénomènes de carbonisation localisés qui se forment le long des lignes de soudure du produit plastique, des nervures arrière, des protubérances ou près des coins à la fin de la coulée. Les points noirs peuvent également apparaître de manière irrégulière à différents endroits. Parfois, ces taches noires peuvent même être réparties en lignes, formant ainsi des lignes noires.

Caractéristiques de distribution des taches noires

Les taches noires et les impuretés se caractérisent par de petites particules noires ou brunes, généralement non réfléchissantes, qui, lorsqu'elles sont de grande taille, apparaissent en couches, fragiles, facilement cassables et poreuses après rupture. Leur répartition présente deux caractéristiques principales :

A. Certains sont répartis de manière irrégulière sur l'ensemble du territoire, d'autres sont localement irréguliers et n'apparaissent parfois qu'occasionnellement dans une zone spécifique.

B. Ces taches noires et ces impuretés apparaissent parfois uniquement à la surface du produit, parfois dans les couches superficielles et profondes. Toutefois, les taches noires internes plus proches de la surface sont plus claires que celles de la surface, et les taches noires plus profondes ne sont pas du tout visibles.

Comment identifier les taches noires ?

Certains pourraient se demander s'il est nécessaire d'identifier les points noirs. Les points noirs ne sont-ils pas simplement des points dont la couleur diffère de celle du produit lui-même que nous appelons tous points noirs ? Si vous observez votre produit au microscope avec un grossissement de 200 fois, il est presque impossible de distinguer un produit qui n'a pas de points de couleur différente (il est complètement uni). Après grossissement, vous verrez de nombreuses taches noires de couleurs différentes à la surface du produit... Il doit donc y avoir une norme pour juger un produit.

Critères d'appréciation des taches noires

D'où viennent les normes ? Pour fournisseurs de moulage par injectionIl est essentiel d'être clair sur deux normes :

A. Normes de contrôle des taches noires fournies par le fournisseur des matières premières. B. Les normes de contrôle d'aspect des clients correspondants du produit (normes de contrôle des taches noires).

Si les normes de contrôle des taches de couleur différente de la matière première sont inférieures aux normes de contrôle du client concernant l'apparence du produit, il peut y avoir un taux important de défauts dans les taches de couleur différente au cours de la production. Les fournisseurs de moulage par injection doivent donc s'assurer que les normes de contrôle des taches de couleur différente de la matière première sont conformes aux normes de contrôle du produit. normes d'acceptation des clients (de préférence plus strictes que les normes du client).

Pour les normes clients, vous pouvez cliquer sur "Normes d'acceptation des pièces moulées par injection"pour en savoir plus.

Méthodes d'identification des taches noires

Les formes couramment observées sont différentes ; la plupart de ce qui est vu à l'œil nu est "circulaire", tandis qu'à la loupe, on peut voir des formes comme des flocons, des points multiples regroupés, des nuages, des bandes, etc. Nous jugeons donc généralement en fonction de la surface des points. Cela signifie-t-il que nous devons inspecter minutieusement chaque partie de la surface du produit à la recherche de taches noires ? Cela peut prendre beaucoup de temps. En général, les clients finaux ont une méthode d'inspection standard : sous un éclairage standard, à une distance standard entre le produit et les yeux, les produits qui ne présentent pas de taches de couleur différente dans un délai standard sont généralement des produits qualifiés.

Comment traiter les pièces moulées par injection présentant des taches noires ?

Toutes les pièces moulées par injection présentant des points noirs, des taches noires ou des lignes noires sont considérées comme des produits défectueux.

Comment se forment les taches noires ?

Les sources de taches noires sont généralement de deux types : Carbonisation du matériau - dégradation du matériau à des températures élevées (ou sur de longues périodes) ; Contamination - impuretés.

Carbonisation

La plupart des matériaux à haute teneur en polymère doivent être chauffés et cisaillés au cours de leur transformation. Au cours de ce processus, la carbonisation du matériau est inévitable (100%). Pour les machines de moulage par injectionIl y a de nombreux endroits qui peuvent augmenter le risque de carbonisation :

(1) Usure de la surface de la vis

L'usure de la surface de la vis peut entraîner la persistance de la matière fondue à cet endroit, ce qui conduit à une carbonisation au fil du temps ;

(2) Plastique fondu résiduel

Aux différents points de connexion de la machine, tels que la tête de la fusée à vis, la buse, brideetc., des interstices peuvent facilement se former où la matière fondue peut s'attarder et produire des taches noires carbonisées.

(3) Cycles de production longs

Au cours de la production, les cycles longs ou les grandes machines (petits produits) peuvent faire en sorte que le matériau reste trop longtemps dans le tonneau, ce qui augmente le risque de carbonisation.

(4) Adhésion

Lorsque le plastique refroidi est refondu, de nombreux matériaux d'ingénierie (tels que l'aluminium, l'acier, l'acier inoxydable, etc. PCqui adhère bien aux surfaces métalliques après refroidissement) peut rester sur la surface métallique même lorsqu'elle est réchauffée. Avec le temps (à haute température), une couche carbonisée se forme. C'est une source de défauts de points noirs pour la production. Il est donc nécessaire d'isoler pendant les arrêts de courte durée (<4H) pour empêcher le matériau dans la vis de durcir et d'adhérer, alors qu'une température d'isolation plus basse n'entraînera pas de carbonisation. Ainsi, la température d'isolation recommandée est généralement supérieure d'environ 20 à 30 °C au point de ramollissement (par exemple, le point de ramollissement du PC est d'environ 147 °C, la température d'isolation recommandée étant d'environ 180 °C). Lors des arrêts, il est nécessaire d'expulser le matériau du tonneau et de faire passer un matériau moins susceptible de se carboniser dans la machine avant de couper directement l'alimentation.

(5) Capacité de la vis

La taille du produit et la taille de la vis déterminent le temps de séjour. Les petits produits rencontrant de grandes machines, la matière elle-même peut rester trop longtemps dans le tonneau. Un temps prolongé peut entraîner la dégradation des petites molécules et les rendre facilement carbonisables. Pour la plupart des matériaux, un temps de séjour inférieur à 5 minutes est idéal. La durée maximale ne doit pas dépasser 15 minutes. Pour des durées plus longues, il convient d'abaisser la température à l'arrière de la barrique afin de réduire le temps à haute température. Formule de calcul du temps de séjour : Volume d'injection maximal de la machine * densité de la matière fondue * cycle * coefficient (2,0-2,5) / poids du produit ; ou Longueur de mesure maximale * cycle * coefficient / (position de réglage du solvant - matériau d'injection résiduel).

(6) Angles morts de connexion

Au point de connexion entre la vis et la tête de fusée, la bride, la buse, etc., à l'intérieur du canon, certains "angles morts" peuvent se former là où la matière fondue ne s'écoule pas facilement (reste), ce qui entraîne de longs temps de séjour et conduit à une dégradation et à une décoloration (qui se traduit par des traînées jaunes, des taches noires, etc.). Tout d'abord, lors de l'assemblage, il convient de s'assurer que l'assemblage est complet. fils L'assemblage doit être précis et la surface de contact ne doit pas être endommagée. En cas d'endommagement grave, un remplacement est nécessaire !

(7) Usure de la surface

Les surfaces irrégulières sont plus sujettes à l'usure de la surface de la vis, ce qui permet au matériau de la peau de la vis de s'attarder plus facilement, ce qui a un impact significatif sur les défauts des points noirs. Les vis à tête cylindrique en métal s'usent différemment selon le matériau. En général, les vis en PC ou en PMMA nécessite une vis trempée (plaquée). Pour les matériaux chargés (fibre de verre, poudre minérale), une vis en alliage est nécessaire. Et même avec une vis en alliage, elle doit toujours être remplacée après une certaine période !

(8) Corrosion chimique

Eau corrosive, CO2, O2, halogénures d'hydrogène tels que l'acide chlorhydrique, résidus acides, électrolytes et autres impuretés. Au cours du processus de traitement, la corrosion à la surface de la vis ou du barillet peut également entraîner un "lustrage" de la surface et la formation de taches noires. Comme pour l'usure, pour les matériaux généraux, les vis nitrurées ordinaires peuvent répondre aux exigences, mais pour les matériaux ignifuges, une vis (barillet) avec un niveau de nitruration + placage, ou même un traitement de placage épais, est plus efficace pour prévenir la corrosion chimique.

Contamination

Environnement de production : Les couleurs des autres substances présentes dans l'environnement externe peuvent être différentes et leur résistance à la température peut être plus faible, ce qui facilite l'apparition de taches noires. Pour les matériaux de couleur claire, s'ils sont produits dans un atelier ouvert à l'aide d'un équipement de séchage à l'air chaud ordinaire. Il y a au moins deux problèmes :

A. Séchage à long terme, l'air aspiré de l'environnement ouvert et chauffé dans la trémie, s'il dépasse 16 heures, les matériaux transparents ordinaires peuvent se transformer en particules gris clair... ce qui signifie que le taux de défauts peut atteindre 100%. Dans une production normale, le cycle de la trémie est de 4 à 12 heures, mais la proportion de contamination de l'air aspiré reste très élevée.

B. Au cours de la production, la surface d'un moule ordinaire, à peine ouvert, accumule beaucoup de poussière (la machine elle-même est un appareil électrique, bien qu'elle soit mise à la terre, elle ne peut pas être "0 statique"), et le processus de production est également un facteur de "taches de couleur différente". Par conséquent, pour les produits de couleur claire, qui exigent des normes élevées en matière de "taches de couleur différente", il est recommandé de produire dans une salle blanche.

Comme indiqué précédemment, les particules du matériau sont le plus souvent traitées par des machines, et elles présentent elles-mêmes une certaine proportion de taches noires (d'où la nécessité d'obtenir les normes du fabricant). En outre, la capacité du matériau à résister aux températures élevées et à l'oxydation à haute température dans ces formulations, dans des conditions où la capacité est insuffisante, le traitement peut être assez pénible, et il peut être facile de rencontrer le jaunissement (stries), le noircissement (stries, taches), et d'autres problèmes.

Comment améliorer les taches noires ?

Précédemment, nous avons parlé de l'isolation à court terme et de certaines précautions et procédures lors des arrêts directs. Mais le nettoyage de la vis du barillet nécessite une attention particulière à la méthode :

1. Nettoyage

(1) En règle générale, nous pouvons utiliser des matériaux relativement durs pour nettoyer le corps de la vis, en utilisant le principe du grattage pour nettoyer au préalable certains résidus de surface, tels que le matériau PMMA (dureté relativement élevée) ! Par exemple : PS non séché, PC (non séché et pas rapidement fondu, également un peu plus dur), etc.

(2) Pour les types de matériaux chargés de nettoyage, le matériau PC+GF peut être utilisé pour le nettoyage. La fibre de verre (GF) étant solide à des températures de traitement normales (<=400C), nous savons tous que le verre est très dur. Remarque : n'utilisez pas cette méthode sur des vis en matériau ordinaire, car elle entraînerait une usure importante. Pendant le nettoyage, n'oubliez pas d'augmenter (20C) et d'abaisser (20C) la température de façon répétée pour le nettoyage. Principe : A, le changement de viscosité ; B, le changement de pression interne, les deux peuvent enlever plus de résidus.

(3) En cas de taches noires importantes, démonter directement le corps de la vis pour le polir.

2. L'entretien

Pendant les arrêts : Comme nous l'avons vu précédemment, il est essentiel de nettoyer les matériaux de production (matériaux de la classe d'ingénierie), cette étape, à mon avis, est davantage un processus de gestion et de maintenance ! Nettoyage des matériaux résiduels dans le tonneau, ici un matériau à viscosité relativement élevée est un bon choix pour le nettoyage.

Premièrement, la température de ce type de matériau modifié doit être proche de celle du matériau de production, deuxièmement, il doit avoir une bonne viscosité. Nous recommandons d'utiliser des produits de lavage spéciaux pour le nettoyage, ce type de produit de nettoyage spécial ayant une très bonne viscosité. Pendant le processus de nettoyage, sa capacité d'échange est exceptionnelle et ce produit de nettoyage a une bonne activité chimique (très bonne compatibilité). Il peut poursuivre la réaction chimique avec certains des "points persistants", des positions en cul-de-sac des matériaux à l'intérieur du tonneau pendant un arrêt. Lors du démarrage suivant, il peut éliminer davantage de résidus (réduire le risque de taches noires).

Après avoir nettoyé la couleur (en tirant plusieurs fois), tirez enfin à vide (le temps de séjour minimum recommandé est de 15 minutes, ce qui laisse un peu de temps pour la compatibilité de la réaction). Bien entendu, la modification de la production du matériau peut également améliorer les taches noires. La capacité de nettoyage des couleurs de ce type de matériau est beaucoup plus forte que celle des matériaux ordinaires, ce qui permet de gagner beaucoup de temps de manière très efficace. Sa caractéristique est qu'il peut rester dans le tonneau pendant une période relativement longue. En même temps, il est compatible avec certains matériaux en cul-de-sac à l'intérieur, ce qui réduit la production ultérieure de taches noires.

Conclusion

Il n'est pas difficile de voir que les points noirs ont une certaine relation avec l'équipement et l'environnement de l'usine de moulage par injection. Plus encore, ils sont liés à la gestion de l'atelier par l'usine de moulage par injection. FirstMold a toujours mis l'accent sur la gestion en 6s de la production de l'atelier. Cette ère est celle du moulage par injection scientifique et du moulage par injection intelligent.

Je suis Lee Young de FirstMold, je suis passionnée par le partage d'expériences et de connaissances liées au moulage par injection et à la fabrication de moules. Si vous avez des questions, n'hésitez pas à me contacter à l'adresse suivante [email protected].