El grosor de la pared de un producto de plástico es una característica estructural crítica que se discute y considera con frecuencia en el diseño de estructuras de productos de plástico. Representa el valor del grosor entre las paredes exterior e interior de una pieza de plástico. El grosor de la pared es el parámetro básico que determina el grosor total del producto y suele especificarse durante el proceso de diseño estructural.

Comprender el significado de las características del grosor de las paredes es crucial en el diseño estructural de los productos de plástico durante el diseño del molde y el proceso de moldeo por inyección, ya que desempeña un papel importante en la producción de artículos de plástico mediante el método de moldeo por inyección ampliamente utilizado.

La pared exterior de la pieza de revestimiento funciona como la piel exterior, mientras que la pared interior actúa como el esqueleto estructural. Podemos aplicar un tratamiento superficial a la pared exterior para conseguir diferentes efectos de apariencia. Otras estructuras dentro de la pieza, como tendones, tornillos y hebillas, se conectan para crear resistencia y pueden rellenarse durante el moldeo por inyección. Sin requisitos especiales como la disipación del calor o el ensamblaje, las paredes interior y exterior suelen diseñarse como un todo unificado para proporcionar suficiente resistencia y proteger las piezas internas.

Para las piezas internas, que a menudo sirven como cojinetes o soportes de conexión, hay menos requisitos estrictos para las paredes interiores y exteriores. En función de la situación específica de la pared interior o exterior, podemos crear estructuras como refuerzos, tornillos o hebillas. Sin embargo, para facilitar la producción y la fabricación, la pared exterior suele diseñarse de la forma más sencilla posible. Si es necesario, podemos ajustarnos a las ángulo de calado de la cavidad y el núcleo o implementar diseños como pasadores eyectores en la cavidad o hebillas en el núcleo.

Tanto en las piezas de armazón como en las internas, el grosor de la pared desempeña un papel crucial a la hora de proporcionar una superficie de expulsión para los pasadores eyectores, garantizando una expulsión suave de la pieza del molde.

Principios de diseño para el grosor de las paredes de los productos de plástico

En el diseño estructural de piezas de plástico, el grosor de la pared es un parámetro crítico que sirve de base para el diseño. Las demás estructuras se crean en función del grosor de pared elegido. El grosor de la pared afecta significativamente a las propiedades mecánicas, la conformabilidad, el aspecto y el coste de las piezas de plástico. Por lo tanto, el grosor de la pared debe considerarse cuidadosamente y diseñarse de acuerdo con estos factores.

En cuanto al significado del grosor de la pared, se menciona que debe tener un valor específico. Si sólo hay un valor, indica un grosor de pared uniforme en toda la pieza. Sin embargo, si hay varios valores, sugiere que el grosor de la pared no es uniforme y que diferentes secciones de la pieza tienen grosores distintos. Debemos esforzarnos por comprender los principios del diseño del grosor de pared para garantizar el rendimiento y la funcionalidad óptimos de la pieza de plástico.

Basado en el principio del rendimiento mecánico

Como se ha comentado antes en relación con el grosor de las paredes, es crucial que tanto la cáscara como las partes internas posean suficiente resistencia. La capacidad de soportar la fuerza de expulsión durante el moldeo es un factor crucial a tener en cuenta. Normalmente, las piezas excesivamente delgadas son propensas a la deformación en el momento de la expulsión. Por lo general, aumentar el grosor de la pared mejora la resistencia de la pieza (con aproximadamente un aumento de resistencia de 33% por cada 10% de aumento del grosor de la pared). Sin embargo, sobrepasar un determinado rango de grosor de pared puede dar lugar a problemas de calidad como marcas de hundimiento y porosidad, disminuyendo la resistencia de la pieza al tiempo que aumenta su peso.

En consecuencia, esto conlleva ciclos de moldeo por inyección más largos y costes de material más elevados. Confiar únicamente en el aumento del grosor de las paredes para reforzar las piezas de plástico no es la solución más óptima. En su lugar, es aconsejable emplear características geométricas como nervaduras, curvas, superficies onduladas y refuerzos para aumentar la rigidez.

En situaciones en las que el espacio y otros factores no permiten enfoques alternativos, la resistencia de la pieza se consigue predominantemente mediante el grosor de pared adecuado. En estos casos, si la resistencia es una consideración crítica, se recomienda determinar el grosor de pared adecuado mediante simulación mecánica respetando los principios fundamentales de la conformabilidad.

Basado en el principio de moldeabilidad por inyección

De hecho, el grosor de la pared es el grosor de la cavidad formada por el núcleo y la cavidad. El grosor de la pared se forma cuando la resina fundida llena la cavidad y se enfría para formar la pieza.

1) ¿Cómo fluye la resina fundida durante el proceso de llenado por inyección?

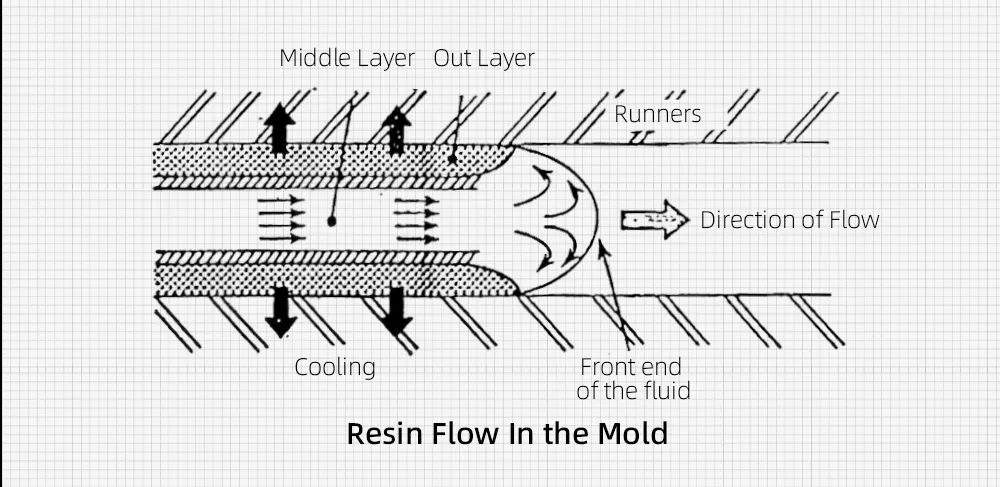

En el moldeo por inyección, a menudo podemos aproximar el flujo de plástico en la cavidad del molde como flujo laminar. El flujo laminar se refiere al movimiento suave y ordenado de capas de líquido adyacentes entre sí, con un mínimo de mezcla o turbulencia. Según los principios de la mecánica de fluidos, el flujo laminar se produce cuando las capas de líquido se deslizan unas respecto a otras bajo la influencia del esfuerzo cortante. El esfuerzo cortante es la fuerza que hace que el material se deforme y deslice a lo largo de un plano paralelo a la fuerza actuante, lo que también se conoce como esfuerzo tangencial. Es importante tener en cuenta que, aunque el flujo laminar es una aproximación común, en ciertos casos, como cuando se trata de caudales elevados o geometrías complejas, el comportamiento del flujo puede desviarse del flujo laminar y presentar características turbulentas.

Durante el proceso de moldeo por inyección, cuando la resina fundida fluye hacia la cavidad del molde, entra en contacto con las paredes del canal o de la cavidad del molde. La capa de resina fundida adyacente a la pared del canal o de la cavidad del molde experimenta un enfriamiento y comienza a solidificarse. Esta solidificación crea una resistencia por fricción a la capa de resina líquida adyacente. En consecuencia, la capa intermedia de la resina fundida, al estar más alejada de las paredes de solidificación, presenta generalmente la mayor velocidad. La velocidad de las capas cercanas a la pared del canal o a la pared de la cavidad del molde disminuye gradualmente debido a la resistencia a la fricción y al proceso de solidificación. Esta distribución de la velocidad a través del frente de flujo se observa comúnmente en el moldeo por inyección y contribuye al comportamiento general del flujo de la resina fundida durante la etapa de llenado.

Como se representa en la figura mencionada, la capa intermedia es la capa de flujo, mientras que la capa exterior es la capa de curado. La capa de curado se espesa gradualmente a medida que la resina fundida se enfría y se solidifica con el tiempo. Este engrosamiento de la capa de curado reduce el área de sección transversal disponible para la capa de flujo, lo que dificulta el llenado de la cavidad del molde.

Para compensarlo eficazmente, tenemos que aumentar la presión de inyección para empujar la resina fundida dentro de la cavidad del molde y completar el proceso de llenado.

Como resultado, el grosor de la pared de las piezas moldeadas por inyección influye significativamente en las etapas de flujo y llenado del proceso de inyección. Es crucial asegurarse de que el grosor de la pared no sea demasiado pequeño, ya que esto puede impedir el flujo y el llenado de la resina fundida. Por lo tanto, un grosor de pared adecuado es esencial para el éxito del moldeo por inyección y la correcta formación de las piezas.

(2) la viscosidad de la masa fundida plástica también tiene un impacto significativo en la fluidez

Cuando las fuerzas externas, como el esfuerzo cortante, se ejercen sobre un fluido, las capas del fluido experimentan un movimiento relativo, lo que conduce al desarrollo de la fricción interna, que se denomina viscosidad.

Parámetros como la viscosidad dinámica o el coeficiente de viscosidad pueden cuantificar la viscosidad teniendo en cuenta el esfuerzo cortante ejercido sobre el fluido y la velocidad de cizallamiento resultante.

La viscosidad de la masa fundida es una característica crucial que refleja el comportamiento de flujo del plástico fundido. Mide la resistencia al flujo que presenta la masa fundida. Una mayor viscosidad corresponde a una resistencia más excelente, lo que dificulta el flujo. La viscosidad de la masa fundida no sólo depende de la estructura molecular del plástico, sino también de factores como la temperatura, la presión, la velocidad de cizallamiento y la presencia de aditivos. Estos factores pueden influir en las propiedades de flujo del plástico fundido durante el moldeo por inyección.

En las aplicaciones prácticas, utilizamos habitualmente el índice de fusión para caracterizar la fluidez de los materiales plásticos durante su procesamiento. Un valor más alto del índice de fusión indica una mayor fluidez del material plástico, lo que facilita su flujo y el llenado de la cavidad del molde. Por el contrario, un valor más bajo del índice de fusión sugiere una menor fluidez, haciendo que el flujo sea más difícil.

Basándonos en los requisitos de diseño del molde, podemos clasificar la fluidez de los plásticos más utilizados en tres grupos generales:

Buena fluidez: Los plásticos como el PA (nailon), el PE (polietileno), el PS (poliestireno), el PP (polipropileno), el CA (acetato de celulosa) y el poli(4) metilpenteno presentan una buena fluidez durante el proceso de moldeo por inyección.

Fluidez media: Las resinas de la serie del poliestireno (como el ABS y el AS), el PMMA (polimetacrilato de metilo), el POM (polioximetileno o acetal) y el PPO (óxido de polifenileno) poseen características de fluidez media.

Fluidez deficiente: Los plásticos como el PC (policarbonato), el PVC rígido (cloruro de polivinilo), el PPO (óxido de polifenileno), el PSF (polisulfona), el PASF y los fluoroplásticos presentan una fluidez deficiente durante el procesado.

Estas categorizaciones proporcionan una pauta general para seleccionar plásticos con características de fluidez adecuadas en función de la complejidad y los requisitos de las piezas moldeadas por inyección.

| Resina | Espesor mínimo de la pared | Espesor de pared recomendado para pequeños productos de plástico | Espesor de pared recomendado para productos de plástico medianos | Espesor de pared recomendado para grandes productos de plástico |

| PA | 0.45 | 0.75 | 1.6 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PMMA | 0.8 | 1.5 | 2.2 | 4~6.5 |

| PVC | 1.15 | 1.6 | 1.8 | 3.2~5.8 |

| PP | 0.8 | 1.45 | 1.75 | 2.4~3.2 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| PPO | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CE | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

| PSF | 0.95 | 1.8 | 2.3 | 3~4.5 |

| ABS | 0.75 | 1.5 | 2 | 3~3.5 |

El grosor de las paredes de las piezas de plástico puede seleccionarse en función de los distintos materiales y del tamaño del factor de forma del producto. El rango suele ser de 0,6 ~ 6,0 mm, y el grosor común suele estar entre 1,5 ~ y 3,0 mm. A continuación se indican los valores de grosor de pared recomendados para los distintos materiales: (El grosor de pared de las piezas portantes internas puede aumentarse en función de la siguiente tabla)

3) Cálculo del grosor de la pared mediante la relación entre el caudal y el grosor

La relación de flujo (L/T) del plástico se refiere a la relación entre la longitud de la trayectoria de flujo (L) y el grosor de la pared (T). Representa la relación entre la distancia de flujo y el grosor de la pared en el moldeo por inyección de plástico.

Una relación L/T mayor indica que la masa fundida de plástico fluirá más dentro de la cavidad del molde para un grosor de pared dado. A la inversa, para un recorrido de flujo deseado dado, una relación L/T mayor permite un grosor de pared menor. Por lo tanto, la relación L/T del plástico influye directamente en el número y la distribución de los puntos de inyección en los productos de plástico y en el grosor de pared alcanzable.

Diversos factores, como la temperatura del material, la temperatura del molde, el acabado de la superficie y otras condiciones, influyen en el cálculo de la relación L/T. El valor proporcionado es un rango aproximado y puede variar en función de las circunstancias específicas. Aunque sirve como valor de referencia práctico, los cálculos precisos pueden ser un reto debido a la complejidad y variabilidad de los procesos de moldeo por inyección. Es aconsejable tener en cuenta estos factores y buscar la orientación de profesionales con experiencia para determinar con precisión el grosor de la pared en casos concretos.

| Resina | Relación L/T |

| LDPE | 270 |

| HDPE | 230 |

| PE | 250 |

| PP | 250 |

| PS | 210 |

| ABS | 190 |

| PC | 90 |

| PA | 170 |

| POM | 150 |

| PMMA | 130 |

| HPVC | 100 |

| SPVC | 100 |

Inicio del cálculo

Por ejemplo, si tenemos una pieza de plástico hecha de material PC con un grosor de pared de producto de 2 mm, una distancia de llenado de producto de 200 mm, una longitud de canal de 100 mm y un diámetro de canal de 5 mm, podemos calcular la relación L/T.

L/T (total) = L1/T1 (bebedero) + L2/T2 (canal) + L3/T3 (producto) = 100/5 + 200/2 = 120.

En este caso, la relación L/T calculada es de 120, lo que supera el valor de referencia de 90 para el material PC. Esto indica que el proceso de moldeo por inyección puede encontrar dificultades para lograr un llenado adecuado. Para solucionar este problema, puede que tengamos que mejorar la velocidad y la presión de inyección o estudiar la posibilidad de utilizar equipos especializados de moldeo por inyección de alto rendimiento.

Para mejorar la moldeabilidad, se puede reducir la distancia de llenado del producto cambiando la posición de la compuerta o utilizando compuertas múltiples. Por ejemplo, si la distancia de llenado del producto se reduce a 100 mm, la nueva relación L/T pasa a ser de 70, inferior al valor de referencia. Esto facilitaría el proceso de moldeo por inyección.

Alternativamente, ajustar el grosor de la pared del producto también puede influir en la relación L/T. Si cambiamos el grosor de la pared a 3 mm, la nueva relación L/T será de 87, más cercana al valor de referencia, lo que indica que podemos ejecutar con éxito el proceso de moldeo por inyección.

Basado en el principio de apariencia

El grosor de las paredes afecta al aspecto de las piezas, concretamente de la siguiente manera.

(1) Espesor desigual de la pared: Marca de hundimiento, desviación, etc.

(2) El grosor de la pared es demasiado grande: marca de hundimiento, vacío, etc.

(3) El grosor de la pared es demasiado pequeño: disparo corto, marcas del eyectordesviación, etc.

Sin embargo, muchos diseñadores de estructuras de producto no descubren los defectos hasta después de la prueba del molde. En ese momento, suelen confiar en que la fábrica de moldes solucione los problemas ajustando los parámetros de inyección durante el proceso de moldeo. Aunque este enfoque puede ser relativamente rápido y rentable, sólo a veces se garantiza su eficacia. Por lo tanto, es crucial llevar a cabo un análisis exhaustivo del diseño para la fabricación (DFM) antes de la fase de diseño. Aproximadamente 70% de los defectos de moldeo por inyección se producen durante las fases de diseño estructural y del molde. Al realizar un análisis DFM exhaustivo en una fase temprana, podemos identificar y abordar los problemas potenciales de forma proactiva, lo que conduce a mejores resultados de fabricación y minimiza la necesidad de modificaciones después de la fase de prueba.

Basado en los principios de costes

Entre las distintas etapas del proceso de moldeo por inyección, el tiempo de enfriamiento suele ser el factor más largo y crítico que afecta al ciclo global de moldeo de un producto.

Después de inyectar el plástico fundido en la cavidad del molde, es necesario prever un tiempo adecuado de enfriamiento y solidificación antes de poder abrir el molde y expulsar la pieza. En el tiempo de enfriamiento influyen las propiedades del material, la geometría de la pieza, el grosor de la pared, el diseño del molde y la eficacia del sistema de refrigeración.

Aumentar el grosor de la pared de la pieza por encima de los requisitos necesarios puede dar lugar a tiempos de enfriamiento más largos. Este tiempo de enfriamiento prolongado puede afectar significativamente al ciclo de moldeo, reduciendo la productividad y aumentando los costes por pieza. El objetivo de los fabricantes es optimizar el tiempo de enfriamiento teniendo en cuenta la calidad deseada de la pieza, el tiempo del ciclo y la eficacia de la producción.

Los diseñadores e ingenieros necesitan equilibrar la funcionalidad de la pieza, la integridad estructural y los requisitos de refrigeración para minimizar el tiempo de enfriamiento y garantizar al mismo tiempo la calidad deseada del producto final. Esta optimización puede ayudar a mejorar la productividad y la rentabilidad en el proceso de moldeo por inyección.

En resumen

Los anteriores principios de diseño del grosor de la pared de las piezas moldeadas por inyección se detallan desde cuatro aspectos: propiedades mecánicas, moldeabilidad por inyección, aspecto y coste. En resumen, el objetivo es diseñar el grosor de la pared para que cumpla las propiedades mecánicas requeridas, optimizar el rendimiento del procesamiento minimizando el grosor, garantizar la uniformidad siempre que sea posible e incorporar transiciones suaves y graduales siempre que sea necesario.