En nuestro último artículo, profundizamos en 'Qué es el moldeo por inyección'. Debido a las limitaciones de espacio, no nos hemos centrado en los moldes de inyección. Entendemos que el moldeo por inyección y los moldes de inyección de plástico son inseparables. Este artículo descifrará de forma exhaustiva 'qué es un molde de inyección de plástico', repleto de información valiosa. Es ideal para recién llegados, diseñadores y compañeros de la industria.

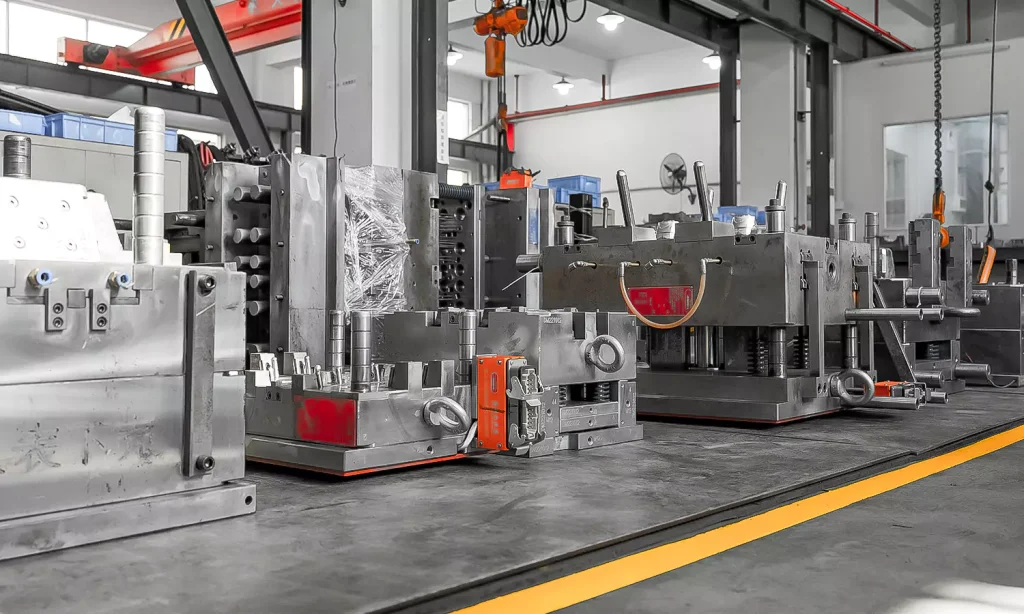

Si desea descubrir más sobre los servicios de fabricación de moldes de inyección y sus casos prácticos, haga clic en 'Servicios de fabricación de moldes de inyección'. Allí encontrará servicios, presupuestos y casos prácticos ofrecidos por FirstMold.

¿Qué es un molde de inyección de plástico?

Definición de molde de inyección de plástico

Los moldes de inyección de plástico son herramientas utilizadas para el moldeo por inyección, un método empleado en la fabricación de productos industriales de plástico. Ya hemos hablado anteriormente del moldeo por inyección, un proceso que consiste en calentar plástico (como gránulos o fibras de plástico) hasta un estado fundido. A continuación, este plástico fundido se inyecta en moldes mediante una máquina de moldeo por inyección. Tras enfriarse, el material se solidifica y adquiere la forma y el tamaño deseados. En pocas palabras, este proceso funde materiales sólidos en un líquido, los coloca en un molde fijo y espera a que se enfríen y solidifiquen antes de retirarlos.

En general, la gran mayoría de los productos que requieren una producción en serie (sin limitarse a los artículos de plástico) dependen de los moldes. El inicio del desarrollo industrial comenzó con la fabricación de moldes, ¡por lo que a menudo se anuncia a los moldes como la "madre de la industria"!

Importancia de los moldes de inyección en los procesos de fabricación

No se puede subestimar la importancia de los mohos.

En primer lugar, los moldes mejoran sustancialmente tanto la productividad como la calidad del producto. En comparación con la producción manual, los moldes pueden transformar las materias primas en piezas o productos de formas específicas con rapidez y precisión. Al mismo tiempo, los moldes pueden ampliar las líneas de producción tanto horizontal como verticalmente, impulsando así la productividad.

En segundo lugar, la fabricación de moldes desempeña un papel crucial en los procesos de producción automatizados e inteligentes. A través de la fabricación de moldes, se pueden reducir eficazmente los costes de producción, aumentar la eficiencia de la producción y automatizar completamente el proceso de producción.

Moldeo por inyección y máquinas de moldeo por inyección

Hemos mencionado que para producir en masa productos de plástico utilizando moldes, se necesita la ayuda de máquinas de moldeo por inyección. Para los que no estén familiarizados, puede considerar una máquina de moldeo por inyección simplemente como una herramienta que inyecta materias primas plásticas en el molde. El trabajo conjunto del molde y la máquina de moldeo por inyección es lo que denominamos proceso de moldeo por inyección.

Para los interesados en saber más sobre las máquinas de moldeo por inyección, no dude en hacer clic en "Máquinas de moldeo por inyección" para descubrir más información sobre ellos.

Fundamentos de los moldes de inyección de plástico

Tipos de moldes de inyección

Cuando hablamos del moldeo por inyección, observamos que lo que la gente suele denominar "moldeo por inyección" es en realidad "moldeo por inyección de plástico" la mayoría de las veces. El término "plástico" se omite con frecuencia en la conversación, pero en realidad el moldeo por inyección abarca varios tipos. El moldeo por inyección de plástico es sólo uno de estos tipos.

La relación entre "molde de inyección de plástico" y "molde de inyección" es similar. En este artículo, nos centramos principalmente en temas relacionados con el "molde de inyección de plástico".

Antes de adentrarnos en la estructura de los moldes, es crucial comprender los tipos de moldes de inyección. Los moldes de inyección pueden clasificarse de varias maneras en función de diferentes criterios.

Por material del producto:

Moldes de inyección de plástico: Moldes de inyección estándar, de lo que hablamos en este artículo.

Moldes de inyección de metal: Se utiliza para el proceso de fundición a presión que puede producir productos metálicos como aluminio y zinc.

Moldes de inyección de silicona: Para productos de caucho de silicona. Este tipo se utiliza a menudo en productos médicos y utensilios de cocina.

Por material del molde

Moldes de aluminio: Ligera, rentable y más rápida de fabricar. Tiene una vida útil más corta y es ideal para la producción de bajo a medio volumen.

Moldes de acero: Muy duraderos y resistentes al desgaste, adecuados para la producción de grandes volúmenes. Los moldes de acero pueden ser más caros.

Moldes de cobre berilio: A menudo se utiliza en zonas del molde que requieren una rápida eliminación del calor o en insertos para mejorar la velocidad de enfriamiento. El cobre de berilio es el más caro.

Por volumen de producción:

Moldes prototipo: También conocido como utillaje rápido

Moldes de producción: También conocido como utillaje de producción. Está diseñado para la producción en serie.

Por sistema de corredores:

Moldes de canal caliente: Moldes que utilizan un dispositivo de calentamiento para evitar que se solidifique la masa fundida en el canal.

Por número de caries

Una sola cavidad: Produce una pieza por ciclo, esto depende del diseño del molde.

Multi-cavidades: Produce varias piezas por ciclo. Al igual que los moldes de cavidad única, son más comunes y dependen del diseño del molde.

Por mecanismo central:

Molde de dos placas: Estructura sencilla y fácil mantenimiento.

Molde de tres placas: Tiene dos niveles de separación, permite piezas más complejas con múltiples compuertas.

Por características especiales:

Moldes familiares: Produce un conjunto de piezas diferentes en el mismo ciclo, normalmente se utiliza para piezas pequeñas que van juntas en el producto final.

Molde de inserción: Permite incorporar piezas metálicas en piezas de plástico.

Sobremoldeado: Consiste en moldear plástico sobre una pieza previamente moldeada, útil para crear productos multimaterial como cepillos de dientes con un agarre suave.

Molde de dos disparos: Se trata de un tipo especial de sobremoldeado que también fabrica productos de plástico en diferentes materiales pero en un solo ciclo.

Estructura de los moldes de inyección

El sistema de moldeo por inyección consta de varios componentes críticos, cada uno de los cuales desempeña un papel vital en el proceso de moldeo. Aquí ofrecemos una visión general de la estructura básica de un molde, haciendo hincapié en su complejidad. Más adelante presentaremos en detalle las funciones, la estructura y las consideraciones de cada componente del molde. Para obtener conocimientos avanzados sobre moldes, los lectores interesados pueden visitar la página "Componentes de moldes de inyección" página de navegación. Ahora, hablemos brevemente de los elementos fundamentales de un molde:

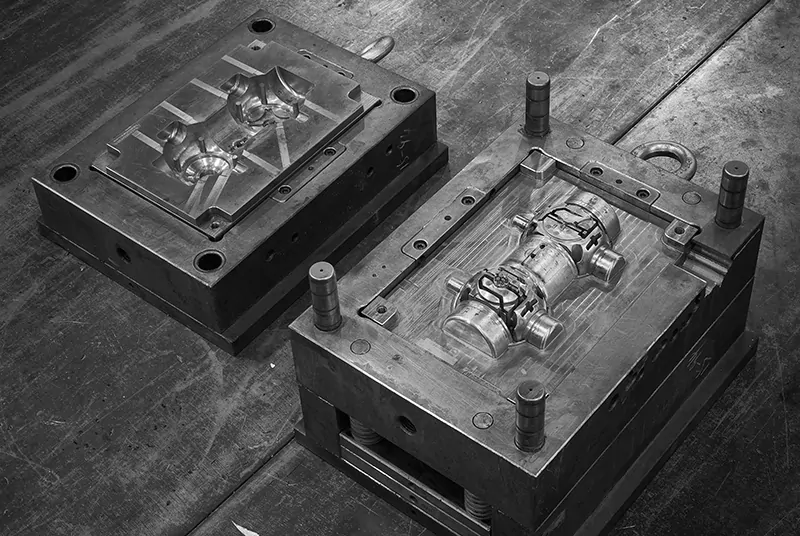

Sistema de moldeo

Las piezas de moldeo forman la cavidad del molde e incluyen insertos, machos de moldeo y machos laterales.

Sistema de compuertas

El sistema de compuertas es una vía de transición que conduce el plástico fundido desde la boquilla de la máquina de inyección hasta la cavidad cerrada del molde. Incluye el canal principal, los subcanales, las compuertas y los pozos de inyección en frío. Además de los sistemas de canal frío, también se utilizan sistemas de canal caliente.

Sistema de control de la temperatura

Este sistema mantiene la temperatura del molde dentro de un rango óptimo, implicando aspectos de refrigeración y calefacción, aunque la refrigeración es más común. Cuenta con canales de agua de refrigeración, pozos de refrigeración y refrigeración de cobre de berilio, con agua, aceite, cobre de berilio y aire como medios de control.

Sistema de expulsión y retorno

También conocido como sistema de desmoldeo o expulsión, garantiza la extracción segura y sin daños de la pieza de plástico del molde.

Sistema de orientación

Este sistema incluye componentes de guiado. Las piezas de guiado consisten principalmente en pasadores guía y casquillos para la cavidad y el núcleo del molde, y ranuras guía para las correderas. El posicionamiento incluye bloques de bloqueo y estructuras de posicionamiento cónicas.

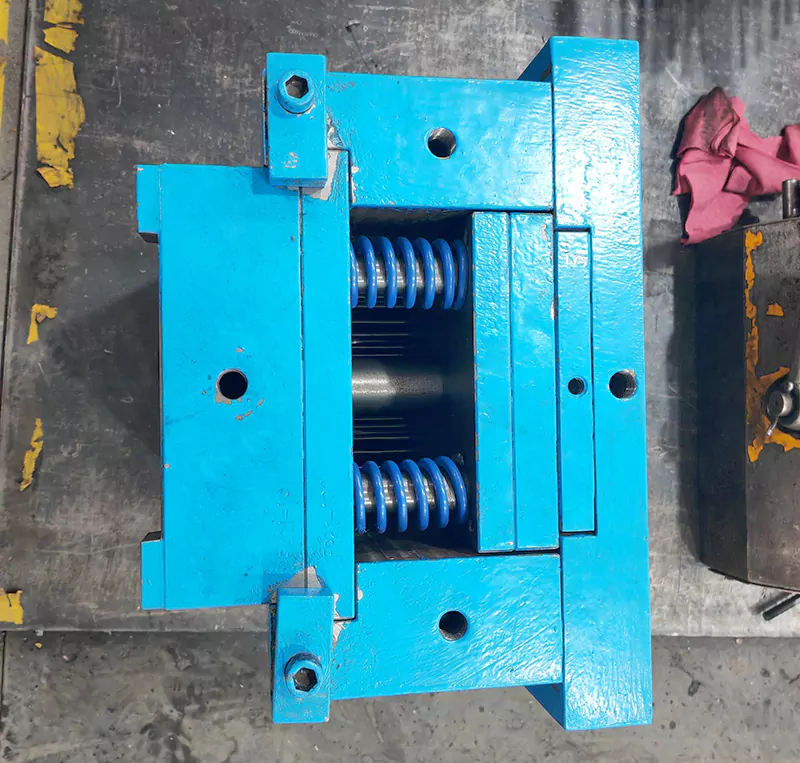

Sistema de toboganes

Para las piezas de plástico con salientes laterales u orificios, es necesario tirar de las correderas (o insertos) antes de la expulsión. En este mecanismo intervienen pasadores de ángulo de deslizamiento, correderas, ranuras en T, cilindros hidráulicos y piezas de posicionamiento por resorte.

Sistema de ventilación

El sistema de venteo expulsa el aire de la cavidad del molde a medida que el material fundido la llena y permite la entrada de aire durante la apertura del molde para evitar el vacío. El venteo puede producirse a través de venteos de línea de partición, venteos de ranuras, venteos de insertos, venteos de varillas, pasadores de venteo, etc.

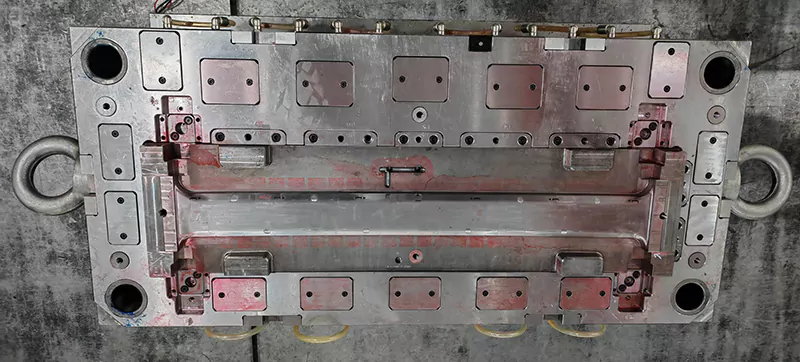

Flujo de trabajo de la fabricación de moldes de inyección

Los vídeos que se ven a menudo sobre el procesamiento de moldes suelen mostrar técnicas como Mecanizado CNC, EDM (Mecanizado por Descarga Eléctrica) y corte por hilo. Sin embargo, el verdadero trabajo implica muchos pasos meticulosos antes y después de estos procesos. Sólo a través de estos pasos podemos garantizar que los moldes no presentarán ningún defecto de moldeo por inyección durante su uso final.

Normalmente, una empresa de fabricación de moldes sigue estos pasos desde la recepción de un pedido de fabricación de moldes hasta la entrega del producto acabado:

| Paso | Descripción |

| 1 | Recibir pedidos de moldes y planos |

| 2 | Revisión del diseño para la fabricación (DFM) |

| 3 | Aprobación del DFM por parte del cliente |

| 4 | Revisión del diseño del molde |

| 5 | Aprobación del diseño del molde por parte del cliente |

| 6 | Pedir materiales para moldes basándose en el diseño del molde |

| 7 | Recibir los materiales del molde en la fábrica |

| 8 | Perforación profunda |

| 9 | Programación de mecanizado CNC |

| 10 | Mecanizado por electroerosión de hilo |

| 11 | Mecanizado por electroerosión |

| 12 | Montaje de insertos |

| 13 | Encajar el molde |

| 14 | Encajar el molde para línea de separación y ángulo de calado |

| 15 | Trabajo de seguimiento de la línea de partición y del ángulo de calado |

| 16 | de molde |

| 17 | Montaje del molde |

| 18 | Ensayo de moho |

Materiales utilizados en los moldes de inyección

Los materiales utilizados en la fabricación de moldes son increíblemente variados y abarcan metales, plásticos, no metales inorgánicos y parafina, cada uno de los cuales encuentra su nicho en función de las necesidades y la demanda específicas.

En particular, el acero es el material más utilizado en la fabricación de moldes. El conocimiento de los materiales para moldes es esencial para las plantas de fabricación de moldes. Los diseñadores y los recién llegados sólo necesitan un conocimiento básico, por lo que aquí enumeramos algunos materiales de acero de uso común para la fabricación de moldes:

Acero

- 45 - Acero estructural al carbono de alta calidad, el acero templado y revenido de carbono medio más utilizado.

- Q235A (acero A3) - El acero estructural al carbono más utilizado.

- 40Cr - Uno de los aceros más utilizados, pertenece a los aceros estructurales aleados.

- HT150 - Hierro fundido gris.

- 35 - Material común para diversas piezas estándar y elementos de fijación.

- 65Mn - Acero para muelles de uso común.

- 0Cr18Ni9 - El acero inoxidable más utilizado (acero estadounidense de grado 304, acero japonés de grado SUS304).

- Cr12 - Acero para matrices de trabajo en frío de uso común (acero estadounidense de grado D3, acero japonés de grado SKD1).

- DC53 - Acero japonés para matrices de trabajo en frío de uso común.

- DCCr12MoV - Acero al cromo resistente al desgaste.

- SKD11 - Acero al cromo resistente.

- D2 - Acero para trabajo en frío de alto contenido en carbono y cromo.

- SKD11 (SLD) - Acero de alto cromo resistente a la deformación.

- DC53 - Acero de alta tenacidad y alto contenido en cromo.

- SKH-9 - Acero universal de alta velocidad resistente al desgaste y de gran tenacidad.

- ASP-23 - Acero rápido pulvimetalúrgico.

- P20 - Se utiliza generalmente para moldes de plástico más grandes con requisitos moderados.

- 718 - Se utiliza para moldes de plástico grandes de gran demanda.

- Nak80 - Se utiliza para moldes de plástico de alto brillo y gran precisión.

- S136 - Resistente a la corrosión y requiere moldes de plástico pulidos a espejo.

- H13 - Se utiliza comúnmente para moldes de fundición a presión.

- SKD61 - Moldes de fundición a presión de alta gama.

- 8407 - Moldes de fundición a presión de alta gama.

- FDAC - Azufre añadido para mejorar la maquinabilidad.

Aluminio

La aleación de aluminio está hecha principalmente de aluminio, con una pequeña cantidad de otros metales añadidos como elementos de aleación. Este material se obtiene mediante una serie de procesamientos y tratamientos.

Las aleaciones de aluminio más comunes utilizadas en moldes incluyen la aleación de aluminio-silicio y la aleación de aluminio-magnesio. La aleación de aluminio-silicio es conocida por su gran dureza y buena tenacidad, mientras que la aleación de aluminio-magnesio presume de gran resistencia y buena resistencia al calor. Ambas pueden elegirse en función de las diferentes necesidades de procesamiento. Los moldes de aleación de aluminio se utilizan principalmente en la fundición a presión, la fundición por gravedad y la fundición a baja presión, y ofrecen ventajas como una gran precisión de moldeo y una buena calidad superficial.

Cobre de berilio

El cobre berilio desempeña un papel importante en la fabricación de moldes debido a sus propiedades únicas:

Mejorar la dureza del molde y la resistencia al desgaste: El cobre berilio ofrece una mayor dureza y resistencia al desgaste en comparación con las aleaciones generales de cobre. Esto permite crear moldes con núcleos y cavidades de gran dureza, que pueden utilizarse durante periodos prolongados sin sufrir daños.

Mejorar la conductividad térmica del molde: La conductividad térmica del cobre de berilio supera la de las aleaciones de cobre estándar, lo que lo convierte en un material eficaz para los calentadores de moldes. Aumenta la eficacia del calentamiento del molde y mejora su conductividad térmica. Esto conduce a un calentamiento más uniforme del producto, aumentando así la eficacia de la producción.

Aumentar la precisión y la estabilidad del molde: El cobre al berilio puede utilizarse para fabricar postes guía de molde y placas de molde de alta resistencia y dureza. Esto mejora la estabilidad y la precisión del molde, garantizando la calidad del producto.

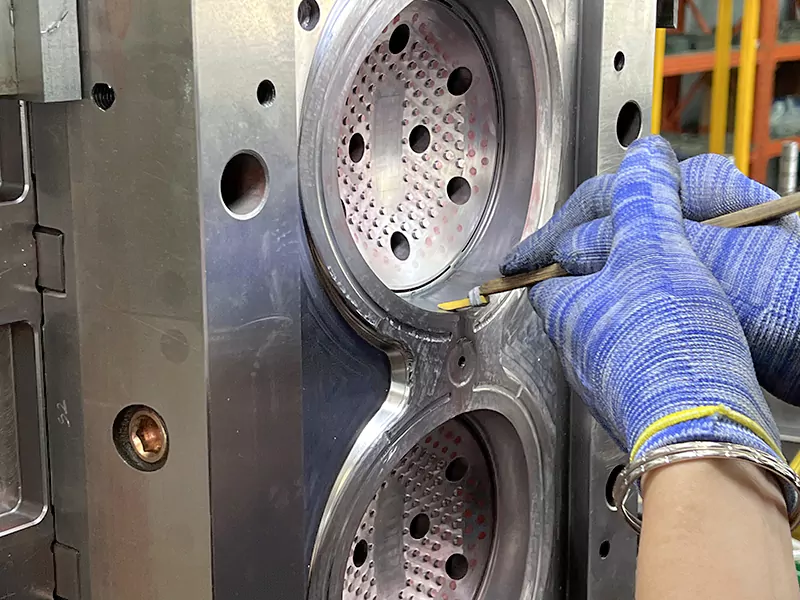

Ajuste y pulido de moldes

Tras completar el procesamiento del molde, dos pasos indispensables son el pulido y el ajuste del molde.

El pulido de moldes tiene dos propósitos. En primer lugar, mejora la suavidad del molde, garantizando que los artículos producidos tengan una superficie limpia, atractiva y estéticamente agradable. En segundo lugar, facilita el desmoldeo, evitando que el plástico se pegue al molde. El proceso suele implicar el uso de piedras de aceite, papel de lija y compuestos de pulido para lijar la superficie de la cavidad del molde, con el objetivo de lograr un acabado de espejo.

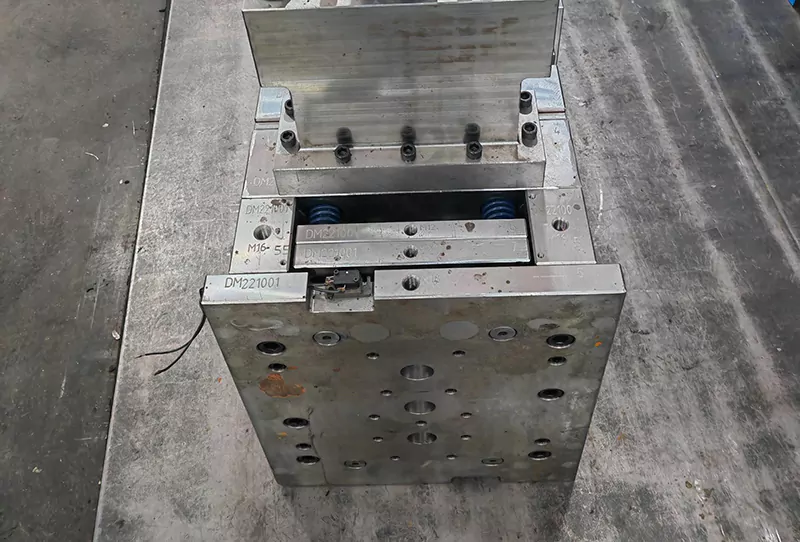

El ajuste del molde, que suele realizarse con una máquina de ajuste específica, comprueba la coincidencia de precisión entre el núcleo y la cavidad del molde.

A veces, los procesos de pulido y ajuste del molde se alternan hasta que se produce el molde final.

Este enfoque garantiza tanto la calidad estética del producto como la eficacia del proceso de moldeo.

Protección, mantenimiento y reparación del moho

Proteger los moldes es crucial debido a su especificidad, precisión y vulnerabilidad. Esto es especialmente importante para los fabricantes de moldes, y también para los clientes que compran moldes para el moldeo por inyección en sus propias fábricas. Las medidas de protección pueden resumirse como sigue:

Prevenir la oxidación: Para evitar la oxidación causada por fugas de agua, condensación, exposición a la lluvia o huellas dactilares en los moldes de inyección.

Prevención de colisiones: Para evitar daños debidos a la rotura de los pasadores eyectores o a que éstos no se retraigan correctamente.

Eliminación de rebabas: Para evitar rebabas causadas por una limpieza inadecuada, el punzonado del material, la limpieza manual, el contacto con pinzas para bebederos o cuchillas.

Cómo evitar que falten piezas: Para garantizar que no se produzcan daños por falta de componentes como varillas o arandelas durante su uso.

Prevención de daños por compresión: Para evitar daños cuando el molde se cierre con productos aún en su interior.

Prevención de daños por baja presión: Para evitar daños por ajustes de protección de baja presión demasiado altos.

Reparación de moho

Aunque no profundizaremos en los detalles de la reparación del moho, es esencial seguir ciertos principios desde el punto de vista de la protección durante el mantenimiento:

- Evite dañar o mojar el molde durante el desmontaje. Muévalo con suavidad.

- Caliente el molde antes de rociar una pequeña cantidad de desmoldeante.

- Realice una inspección exhaustiva y aplique medidas de prevención del óxido. Seque con cuidado y elimine los residuos de las cavidades, los núcleos, los mecanismos eyectores y los raíles guía y, a continuación, rocíe con antioxidante de moho y aplique grasa.

Mantenimiento del moho

Durante su funcionamiento continuo, los moldes requieren mantenimiento debido al desgaste de las piezas, la degradación de los lubricantes, las fugas de agua y los daños por compresión de los materiales plásticos.

El mantenimiento de los moldes suele dividirse en mantenimiento diario y mantenimiento durante los periodos de inactividad.

Mantenimiento diario incluye:

- Eliminación regular del óxido (base del molde, superficies de la línea de partición, cavidades, núcleos, etc.).

- Reaplicación periódica de lubricantes (sistema eyector, elevadoresetc.).

- Sustitución periódica de las piezas propensas al desgaste (varillas, pernos, etc.).

Mantenimiento requiere que técnicos profesionales desmonten el molde y realicen pruebas profesionales y protejan las cavidades del molde, los pasadores eyectores, etc.

Este enfoque estructurado garantiza la calidad y la vida útil del molde, manteniendo un rendimiento óptimo en el proceso de fabricación.

Moldeo por inyección de plástico Avanzado

Diseño de moldes

El diseño del molde es la fase más crítica del proceso de fabricación de moldes, ya que influye directamente en la calidad del producto final. Esta fase también es de gran interés para muchos de mis amigos. Empecemos examinando las cualificaciones necesarias para un diseñador de moldes típico en FirstMold, tal y como se indica en los requisitos de su oferta de empleo:

Descripción del puesto:

- Responsable del diseño de moldes de acuerdo con el calendario de desarrollo de nuevos productos.

- Organice y participe en diversas revisiones de la estructura de diseño del molde (DFM).

- Colabore para resolver problemas técnicos y de calidad durante la fabricación y las pruebas de los moldes.

- Organice y participe en las pruebas del molde para garantizar su aceptación sin problemas.

- Identifique defectos en productos y moldes y mejórelos.

Requisitos del puesto:

- Mínimo 5 años de experiencia en plásticos y diseño, apasionado por el trabajo de diseño de moldes.

- Dominio de programas de dibujo como AutoCAD, UG, CATIA.

- Capaz de producir de forma independiente planos de diseño de moldes de plástico.

- Buena capacidad de comunicación y coordinación, obediente a la dirección y con una gran capacidad de ejecución.

- Responsable del diseño en 3D de moldes de piezas de plástico.

- Encargado de crear planos de procesamiento.

- Guíe, maneje, coordine y resuelva con prontitud los problemas técnicos que surjan durante el proceso de producción.

Esta oferta de empleo pone de manifiesto de forma eficaz la complejidad del diseño de moldes. Entonces, ¿cómo es el proceso de diseño de moldes?

Proceso principal del diseño profesional de moldes

El cliente proporciona el plano del producto → Analizar el producto → Confirmar el tipo de plástico → Confirmar el material del molde → Convertir a planos de ingeniería → Aplicar contracción para imagen especular → Perfeccionar el plano de montaje → Encargar la base del molde → Encargar el material del núcleo del molde → Desmoldar el diseño→ Dividir el molde en 3D → Determinar el sistema de correderas/puertas → Diseñar la estructura según el plano de disposición → Desmontar los insertos → Corregir los planos en 3D → Elaborar los planos de ingeniería (núcleo del molde/insertos/base del molde/piezas varias) → Crear la lista de materiales → Corregir y revisar.

Este proceso también implica los criterios en los que se basan los diseñadores de moldes a la hora de diseñarlos.

Criterios para el diseño de moldes

La base principal son los dibujos del producto y las muestras proporcionadas por el cliente. Los diseñadores deben analizar y comprender a fondo el producto y la muestra, comprobando todos los elementos uno por uno durante el proceso de diseño.

Precisión de las dimensiones

Para los productos de plástico que requieren una gran apariencia estética pero poca precisión dimensional, como los juguetes, aparte de las dimensiones transferidas, basta con que otras dimensiones coincidan bien.

Para productos con requisitos estrictos de aspecto y tamaño, considere si los ángulos de desmoldeo son razonables, la uniformidad y el grosor de las paredes del producto, el tipo de plástico (eligiendo el acero del molde y determinando tasa de contracción), los requisitos de superficie y el color del producto. Generalmente, el color no tiene un impacto directo en el diseño del molde. Sin embargo, en el caso de productos con paredes gruesas o exteriores grandes, es más probable que los colores sean desiguales; y cuanto más oscuro sea el color, más aparente será cualquier defecto.

Post-tratamiento del producto

Si el producto requiere un chapado superficial, especialmente en el caso de moldes con varias cavidades, es necesario considerar la posibilidad de instalar guías auxiliares para mantener los productos conectados hasta que finalice el proceso de chapado y, a continuación, separarlos.

Volumen del producto

El volumen de producción es una base importante para el diseño del molde. El cliente debe proporcionar un rango para decidir el número de cavidades, el tamaño, la selección del material para el molde y su vida útil.

Especificaciones de la máquina de moldeo por inyección

Otros requisitos del cliente

Los diseñadores deben tener en cuenta y verificar el cumplimiento de estos requisitos.

Ejemplos de buenos y malos diseños de moldes

Los diseños de moldes buenos y malos pueden influir significativamente en la calidad, la eficacia de la producción y el coste del producto final. He aquí algunos ejemplos de buenos y malos diseños de moldes:

Buen diseño del molde

- El diseño del molde permite una refrigeración y ventilación adecuadas para garantizar una calidad uniforme y constante del producto.

- El molde está diseñado con una forma sencilla y aerodinámica que permite desmoldar fácilmente el producto acabado.

- El diseño del molde tiene en cuenta el tipo de plástico que se va a utilizar y las especificaciones del producto previsto para garantizar un llenado adecuado y un desperdicio mínimo.

- El diseño del molde incluye características como pasadores eyectores y elevadores para facilitar la extracción del producto acabado.

- El molde se diseña pensando en la durabilidad, utilizando materiales de alta calidad que puedan soportar las altas temperaturas y presiones que implica el proceso de moldeo por inyección.

Mal diseño del molde

- El diseño del molde no proporciona una refrigeración adecuada, lo que da lugar a productos desiguales o alabeados.

- El diseño del molde es demasiado complejo o incluye características innecesarias, lo que dificulta el lanzamiento del producto y aumenta los costes de producción.

- El diseño del molde no tiene en cuenta el tipo de plástico que se utiliza ni las especificaciones del producto previsto, lo que da lugar a un llenado excesivo, insuficiente u otros problemas de calidad.

- El diseño del molde no incluye características necesarias como pasadores eyectores o elevadores, lo que dificulta la extracción del producto y alarga los tiempos de producción.

- El molde está diseñado con materiales de baja calidad que son propensos a dañarse o desgastarse, lo que conlleva mayores costes de mantenimiento y una menor eficacia de la producción.

Si aspira a convertirse en diseñador de moldes, o si actualmente es un diseñador de productos que aspira a crear mejores productos, FirstMold le recomienda la lectura de nuestros artículos sobre "Diseño de moldes".

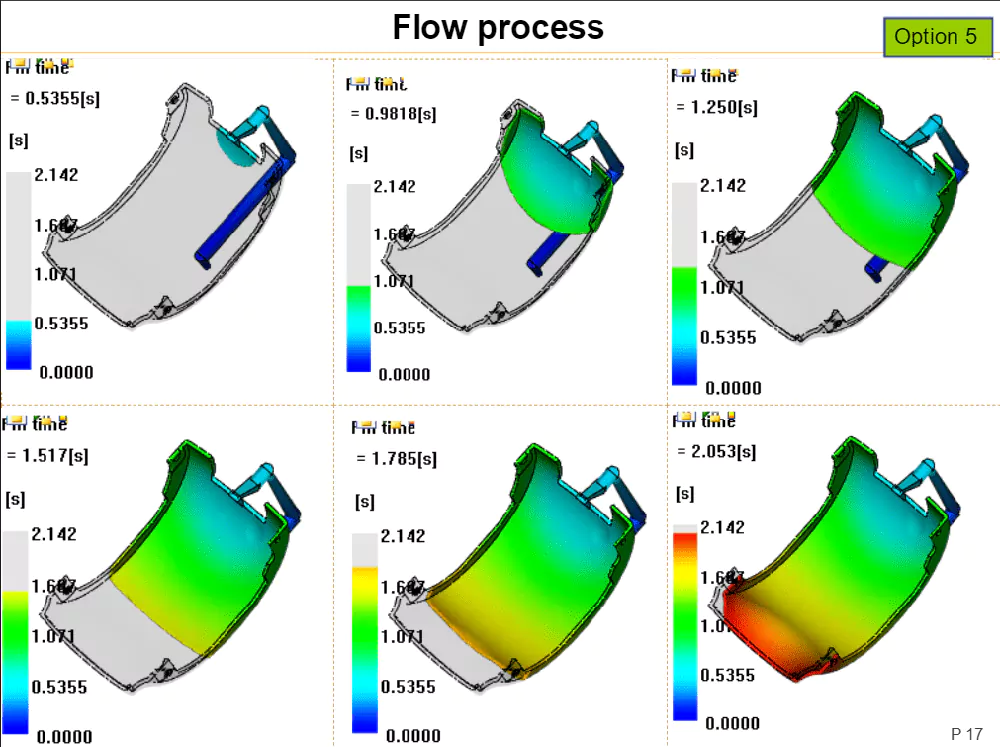

Análisis del flujo de molde

El análisis del flujo del molde se utiliza principalmente en el proceso de diseño y fabricación de moldes de plástico. Simular y analizar el flujo, el enfriamiento y la deformación del plástico dentro de los moldes, ayuda a los ingenieros a comprender mejor el proceso de moldeo del plástico, predecir y resolver posibles problemas y optimizar el diseño del molde y los parámetros del proceso de producción. En concreto, el análisis del flujo del molde sirve para los siguientes fines:

Optimización del diseño de productos:

El análisis del flujo del molde puede evaluar la viabilidad y fiabilidad de los diseños de los productos, y predecir y resolver problemas potenciales como marcas de hundimiento, y marcas de flujo, optimizando así el diseño del producto para mejorar la calidad y el rendimiento.

Optimización del diseño de moldes:

Ayuda a los ingenieros a comprender los procesos de flujo y enfriamiento del plástico en los moldes, y a predecir la temperatura del molde, el tiempo de enfriamiento y los efectos del enfriamiento, optimizando así el diseño del molde para mejorar su calidad y vida útil.

Optimización de los parámetros del proceso de producción:

El análisis del flujo del molde permite a los ingenieros comprender los comportamientos de flujo y enfriamiento del plástico en los moldes, prediciendo la presión de inyección óptima, el tiempo de inyección y la temperatura del molde, entre otros parámetros del proceso de producción, mejorando así la eficacia de la producción y la calidad del producto.

Reducción del número de pruebas de prototipos:

Al predecir y resolver los posibles problemas antes de la fabricación del molde, el análisis del flujo del molde puede reducir el número de pruebas de prototipos, acortar el ciclo de I+D y disminuir los costes de I+D.

Mejorar la calidad y el rendimiento de los productos:

El análisis del flujo del molde ayuda a los ingenieros a comprender las características estructurales y de rendimiento de los productos, prediciendo y resolviendo posibles problemas para mejorar la calidad y el rendimiento del producto.

Puede considerar el análisis del flujo del molde como una revisión DFM (Diseño para la fabricación) de nivel superior. Un análisis completo del flujo del molde suele cobrarse aparte, aunque esto depende de la estrategia empresarial de las distintas empresas de moldeo por inyección o de moldes.

Solución de problemas de moldeo por inyección

En nuestro artículo sobre el moldeo por inyección, también mencionamos los defectos de moldeo por inyección. En los defectos de moldeo por inyección pueden influir múltiples factores, como un mal diseño del molde, un control inadecuado del proceso de inyección y problemas con los materiales. Entre los defectos comunes del moldeo por inyección se incluyen:

- Flash (Burrs)

- Alabeo (deformación)

- Marcas de fregadero

- Disparos cortos

- Marcas de quemaduras

- Líneas de soldadura (líneas de punto)

- Chorro

- Vacíos (bolsas de aire)

- Marcas de flujo (líneas de flujo)

- Rayas plateadas (Splay Marks)

Las empresas de fabricación de moldes deben ser muy competentes en el tratamiento de estos defectos. En cierto modo, una de las medidas de la cualificación de un fabricante de moldes es su capacidad para tratar eficazmente estos defectos de moldeo por inyección.

Conclusión

El moldeo por inyección es un oficio fascinante. Un buen diseñador de productos necesita comprender sus fundamentos para crear productos prácticos desde el punto de vista del material, el ciclo de procesamiento y el propio diseño del producto. Los conocimientos sobre moldes de inyección van mucho más allá. FirstMold es una empresa que disfruta compartiendo conocimientos. Si tiene alguna pregunta, no dude en ponerse en contacto con nosotros en marketing@firstmold.com.