Al introducir ángulos de tiro, he mencionado que para extraer una pieza moldeada por inyección del molde, debemos diseñar un ángulo de desmoldeo. Sin embargo, el requisito previo es que primero hay que determinar la línea de apertura. Es similar a la necesidad de cortar una sandía en al menos dos mitades para comer la carne de su interior.

En el diseño de productos, los detalles determinan el éxito o el fracaso, y el diseño de la línea de separación es uno de los detalles cruciales.

Una línea de separación cuidadosamente diseñada no sólo puede realzar el valor estético del producto, sino también, en cierta medida, determinar su vida útil y su coste de producción.

El significado de una frase de despedida

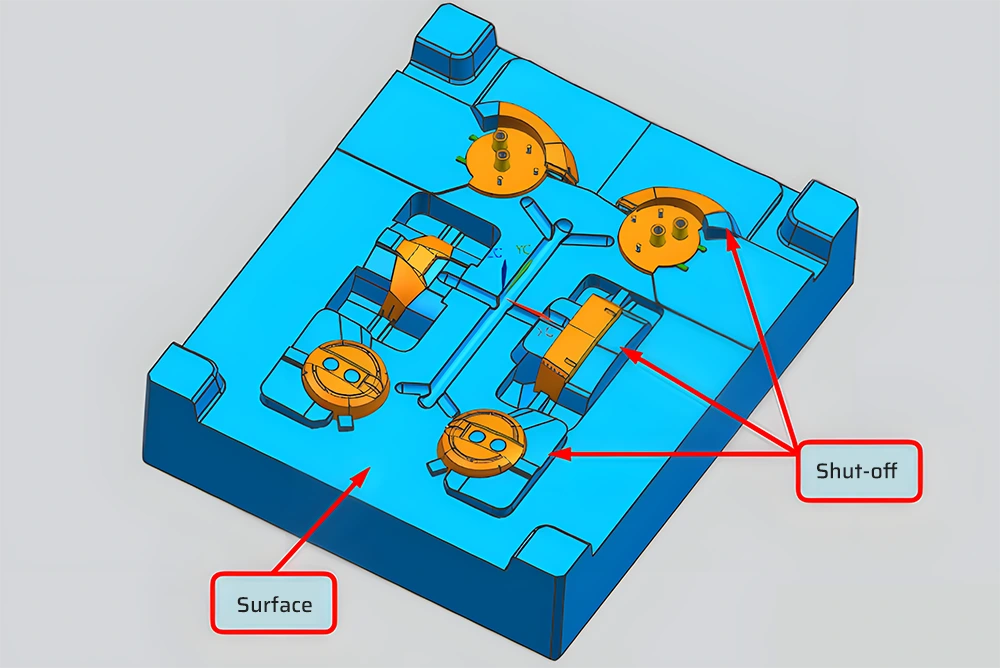

La separación consiste en dividir el núcleo de la pieza de moldeo en varios módulos. La superficie de contacto entre estos módulos se denomina línea de partición, también conocida como superficie de partición. En sentido estricto, la línea de partición se refiere a la superficie de partición en el contorno mayor de la pieza de plástico, que separa la cavidad y el núcleo o los moldes anterior y posterior. En un sentido amplio, la línea de apertura también incluye las líneas de apertura locales de la pieza de plástico (como las líneas de apertura de los orificios) y las líneas de apertura de todos los módulos que intervienen en el moldeo (como las correderas, elevadores acodados, insertos, pasadores eyectores, etc.).

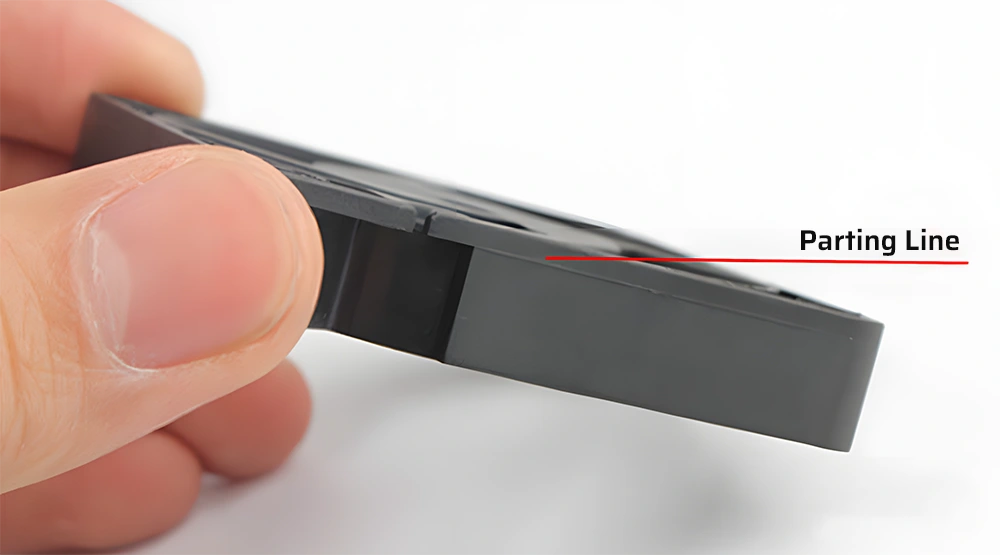

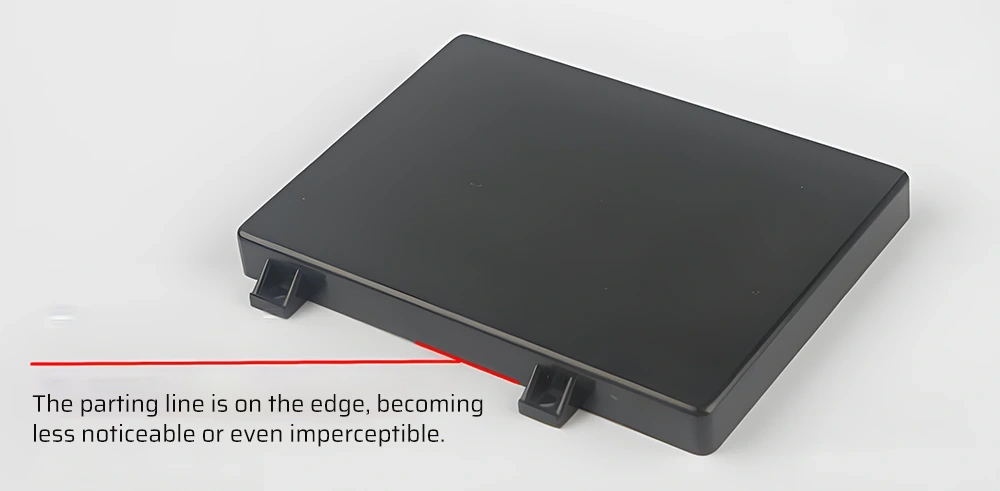

El límite en el que la línea de partición se cruza con la superficie de la pieza de plástico se denomina línea de partición (PL). Dado que es imposible lograr un contacto completamente sin ranura entre los módulos de conformación, esta ranura se transfiere a la pieza de plástico después del moldeo, formando una marca residual parecida a un destello. Dado que parece una línea, se denomina línea de partición, también conocida como línea de molde.

El grosor de la línea de partición afecta al aspecto y la función de la pieza de plástico, por lo que debe prestarle especial atención durante el diseño estructural.

Tipos de líneas de separación

Generalmente nos referimos a la línea de apertura en el contorno más grande de la pieza de plástico como la línea de apertura principal, mientras que las demás son líneas de apertura auxiliares.

Línea de partición vertical

Se trata de un tipo común y sencillo, que es un plano perpendicular a la dirección de apertura del molde.

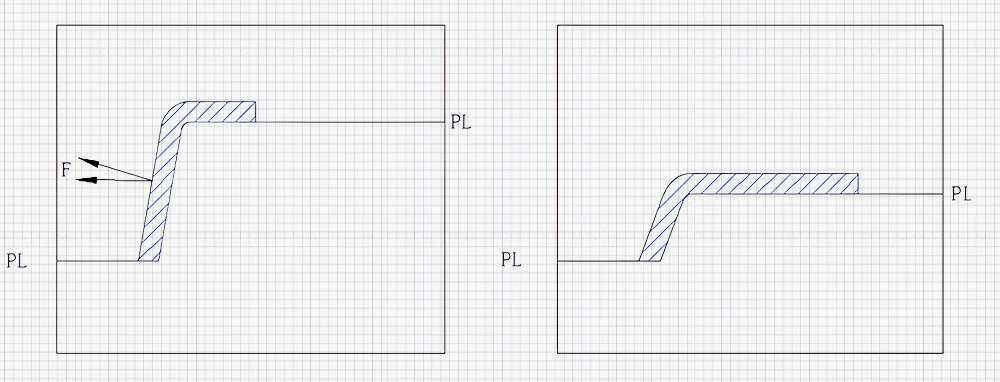

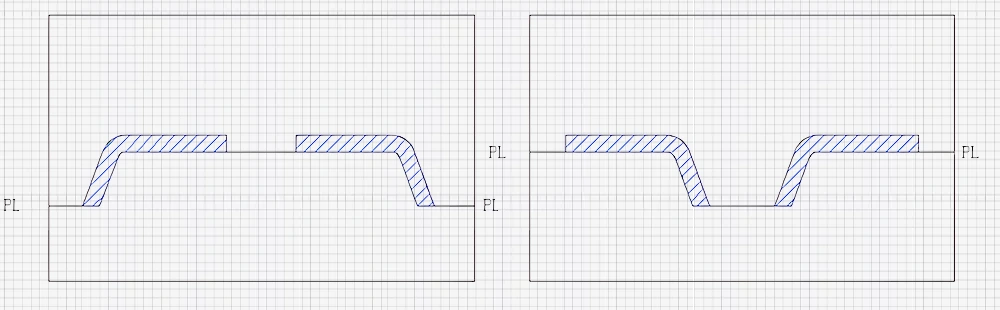

Línea de separación escalonada:

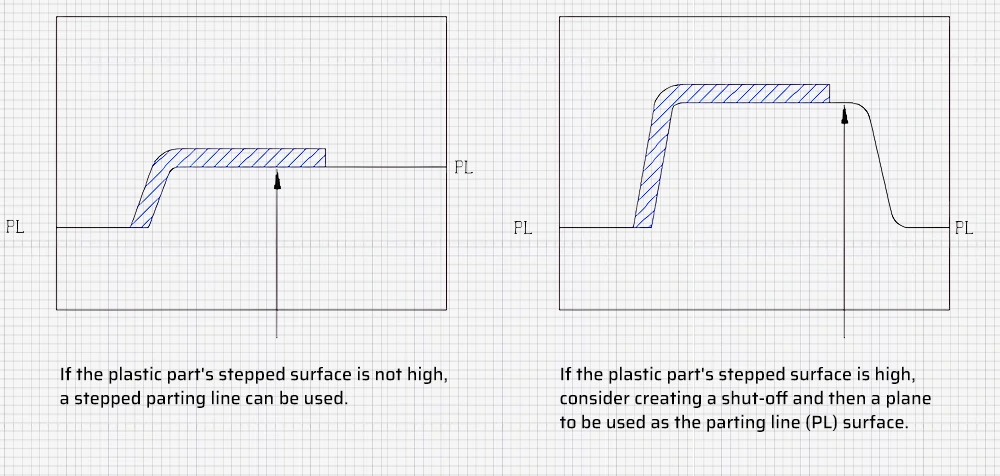

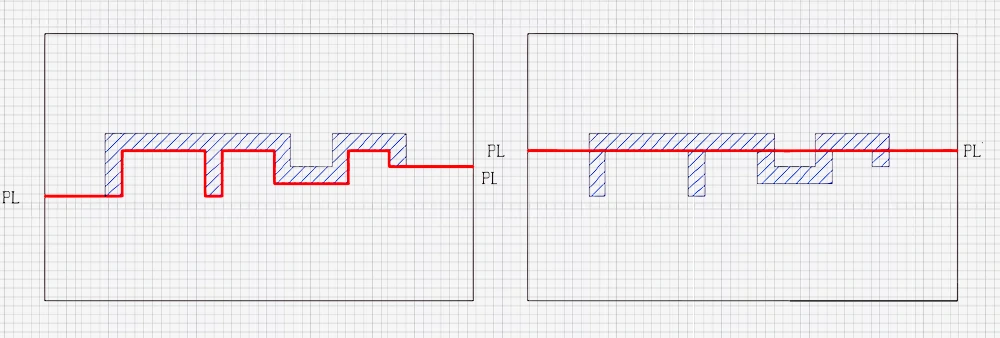

De acuerdo con la situación específica de algunas piezas de plástico, hacemos que la línea de separación tenga una forma escalonada.

En las líneas de partición escalonadas, como un lado de la cavidad soporta una fuerza mayor, se genera una fuerza excéntrica de inyección en ambos lados de la cavidad, lo que provoca un deslizamiento relativo entre el núcleo y la cavidad. La dirección de deslizamiento se muestra a continuación. Por lo tanto, elija primero la línea de apertura en el escalón poco profundo.

Disponga dos cavidades simétricamente para equilibrar la fuerza de inyección en ambos lados del molde, haciendo que la estructura del molde sea compacta.

Si la diferencia de paso de la línea de separación escalonada es demasiado grande, considere la posibilidad de diseñar cierres y localmente haciendo una línea de separación escalonada.

Algunas piezas tienen muchas superficies escalonadas. Si diseñamos la línea de partición para que siga la forma escalonada, se complica. Para simplificar la línea de partición, considere la posibilidad de convertirla en un plano, pero esto da lugar a una línea de molde en la superficie de la pieza. Por tanto, este método se utiliza sobre todo para piezas internas.

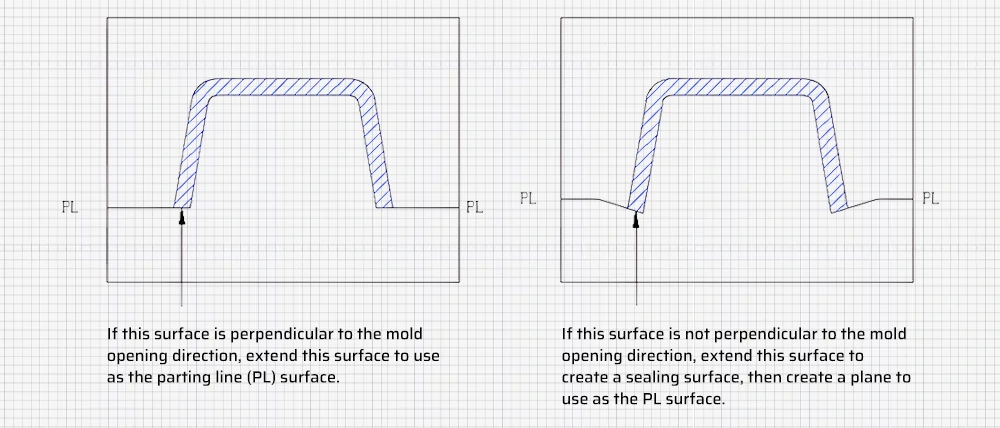

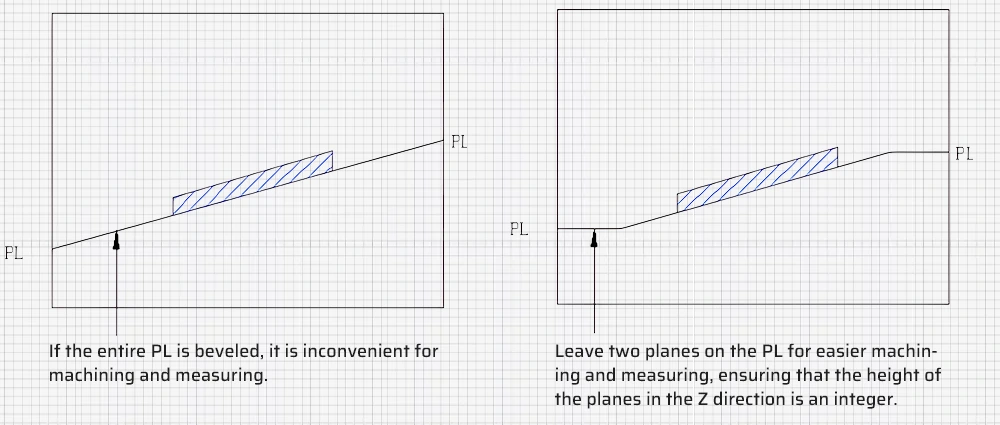

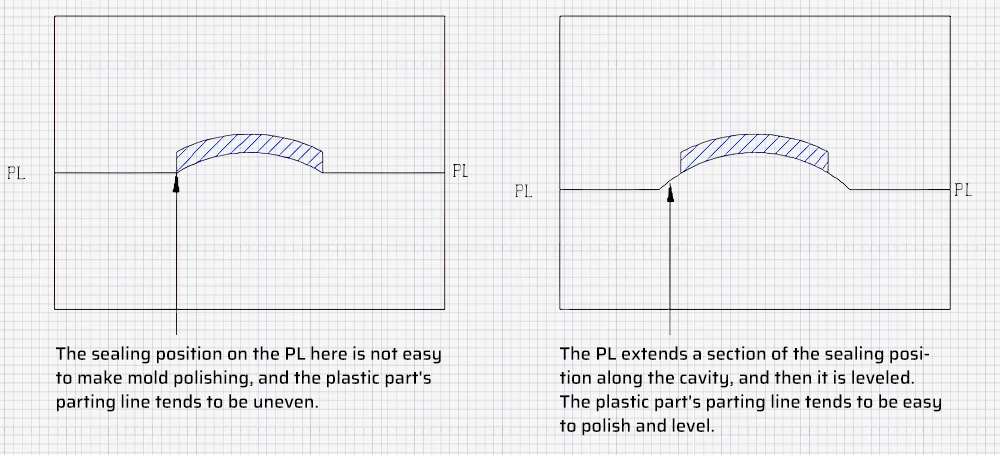

Línea de separación biselada

La línea de separación de la pieza moldeada está biselada. Primero, haga un sellado a lo largo de la superficie biselada para facilitar el pulido del molde, y luego nivélela para facilitar el procesado y la colocación.

Línea de separación curva

De forma similar a la línea de separación biselada, primero haga un sellado y luego nivélelo.

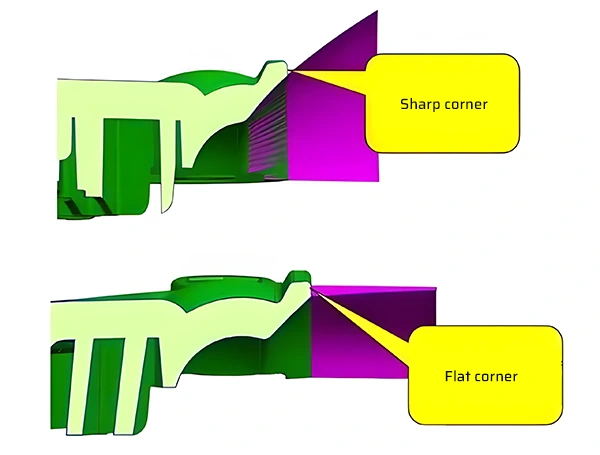

Sin embargo, no todas las líneas de separación deben extenderse a lo largo de la curva. Por ejemplo, la pieza que se muestra a continuación, si se extendiera, formaría una esquina afilada. En este caso, la cavidad está afilada como un cuchillo de acero, y la línea de partición puede extenderse directamente.

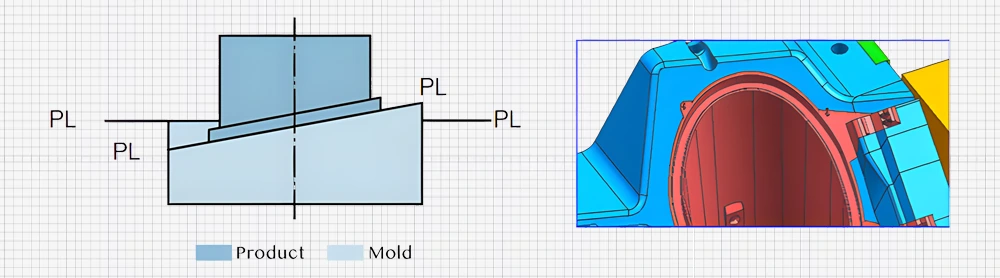

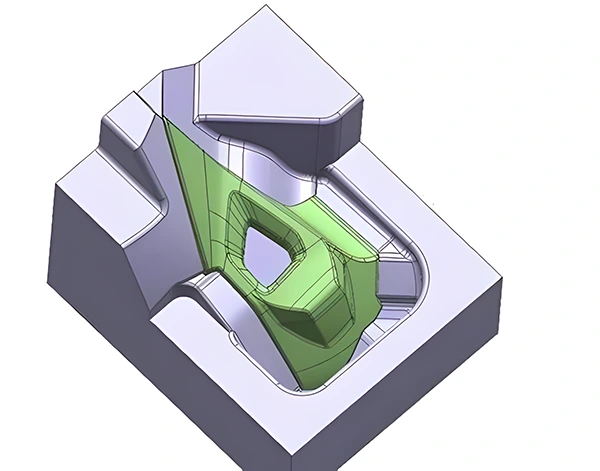

Línea de separación integral

Este tipo combina líneas de separación verticales y curvas o líneas de separación biseladas y curvas para formar una línea de separación integral.

En el caso de las líneas de partición completas, debemos prestar especial atención al alisado de la superficie de sellado en las esquinas de las dos líneas de partición para evitar que se formen puntas afiladas. Elija una superficie para el sellado que aumente la resistencia del molde y evite las rebabas en la pieza de plástico. El alisado también reduce la aparición de escalones y esquinas afiladas, lo que mejora la procesabilidad de la línea de partición y permite un sellado directo. Mecanizado CNC en lugar del mecanizado por electroerosión.

Principios de diseño de las líneas de separación

1. La selección de la línea de separación debe cumplir los requisitos de desmoldeo:

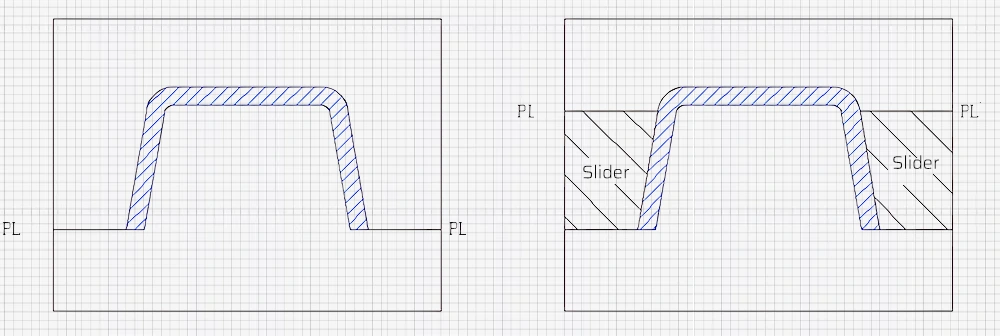

La línea de partición principal debe estar en el contorno más grande de la proyección de la pieza en la dirección de desmoldeo. Esto simplifica la estructura del molde. De lo contrario, complica la estructura del molde, requiriendo mecanismos adicionales como correderas.

2. La selección de la línea de separación debe facilitar un desmoldeo suave

Dado que el sistema de expulsión de la máquina de moldeo por inyección se encuentra en el lado del núcleo, lo ideal es que la línea de separación deje la pieza en el lado del núcleo tras la apertura del molde. Esto ayuda al mecanismo de expulsión en el lado del núcleo. Colocar un mecanismo eyector en el lado de la cavidad complica la estructura del molde.

3. La selección de la línea de tronzado debe garantizar la precisión dimensional y la calidad de la superficie:

1. En el caso de piezas con requisitos de coaxialidad elevados, coloque las piezas con requisitos de coaxialidad en el mismo lado del molde cuando seleccione la línea de partición.

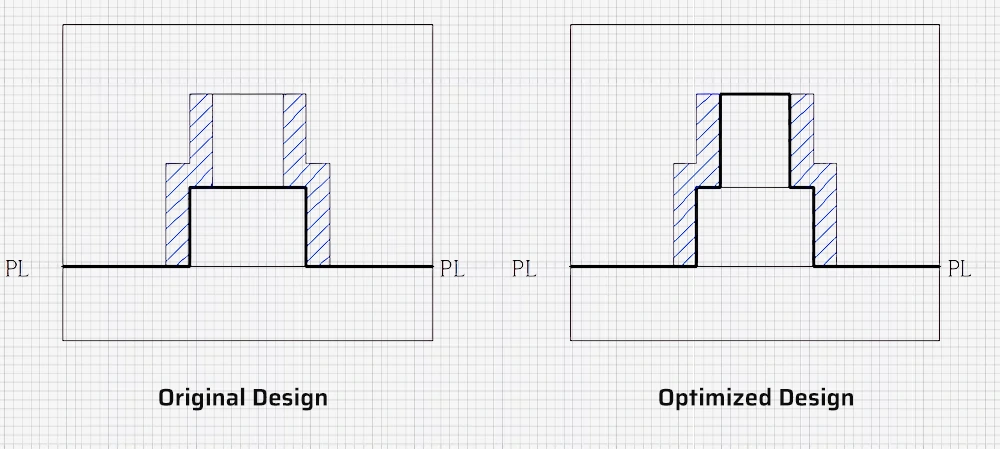

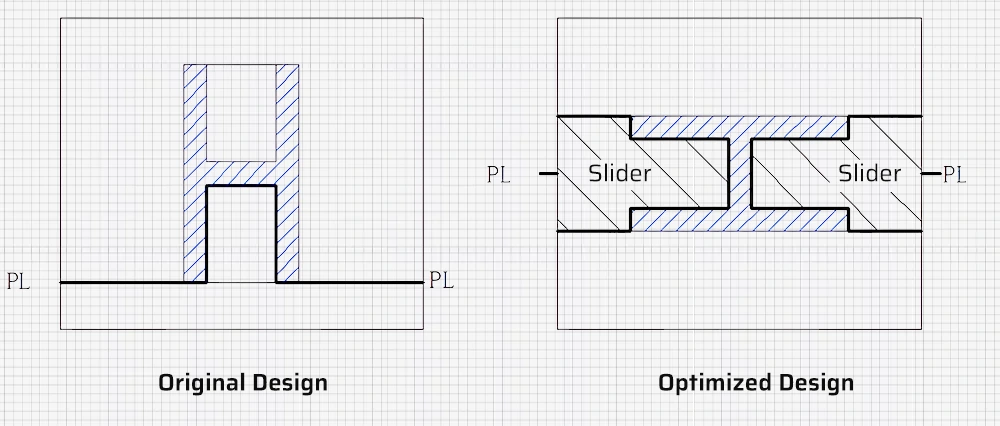

Por ejemplo, el agujero escalonado del centro de la imagen inferior requiere una alta coaxialidad. En el diseño original, el orificio escalonado está formado por dos núcleos procedentes del núcleo y la cavidad. Garantizar la precisión coaxial de estos núcleos tras el montaje del molde es difícil. En el diseño optimizado, el orificio escalonado está formado por un solo núcleo, lo que garantiza la precisión del mecanizado.

Del mismo modo, para las piezas con requisitos de coaxialidad para el círculo exterior, coloque las piezas con requisitos de coaxialidad en el mismo lado del molde.

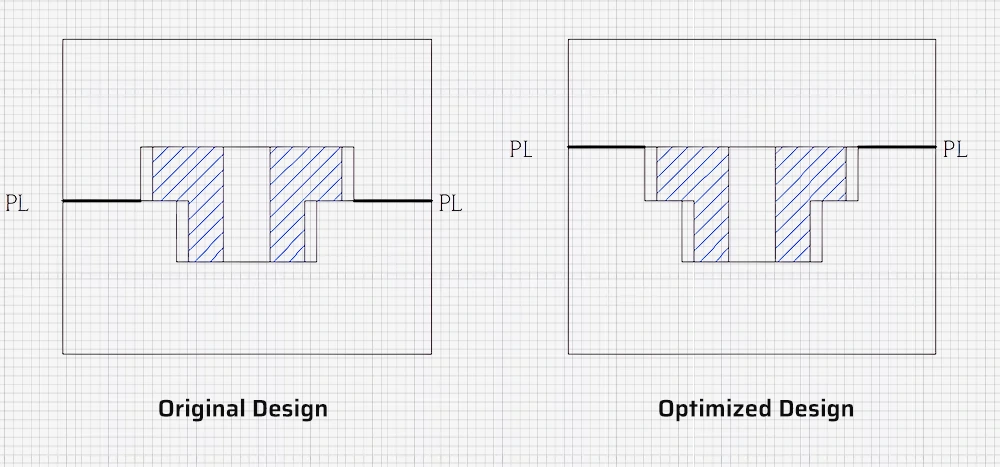

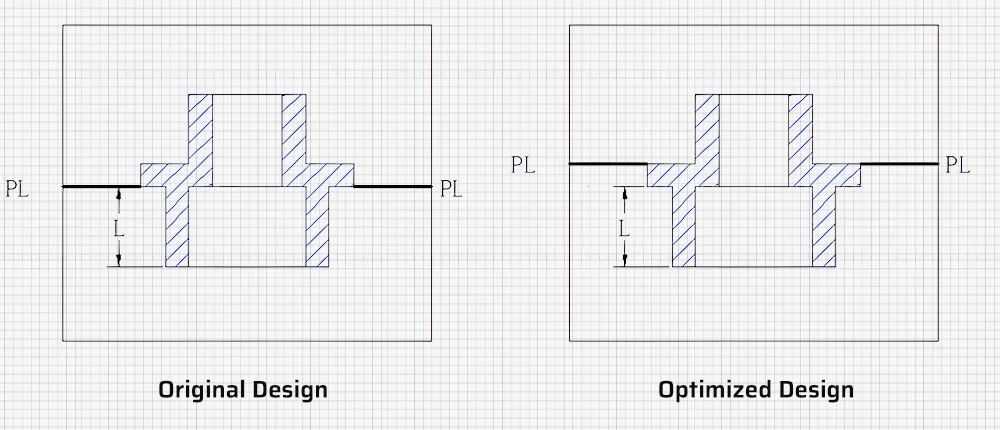

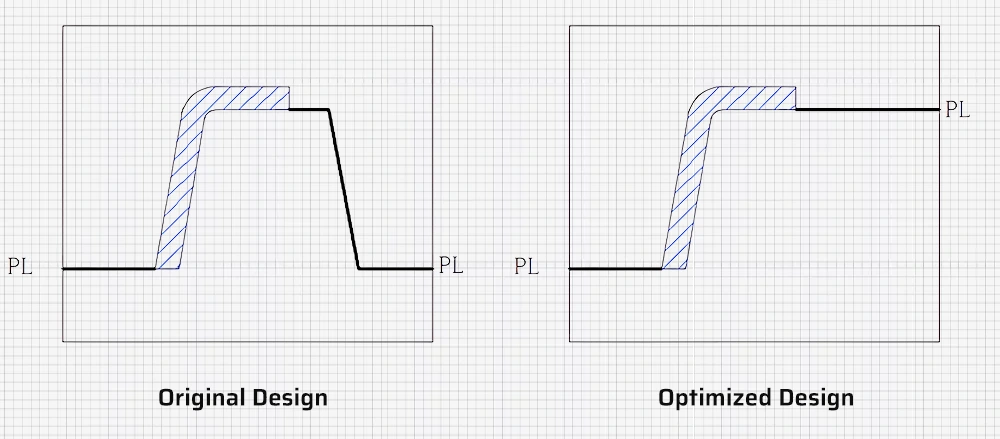

2. La precisión dimensional de los tamaños relacionados con la línea de apertura en la dirección de cierre del molde se ve afectada por la tendencia de la línea de apertura a expandirse durante la inyección. En el diseño original, el tamaño L es difícil de asegurar. En el diseño optimizado, el tamaño no está relacionado con la línea de apertura, por lo que la precisión es fácil de asegurar.

3. En el caso de piezas que requieran una calidad superficial, tenga en cuenta el impacto de la línea de apertura en el aspecto a la hora de seleccionar la línea de apertura.

4. La selección de la línea de unión debe facilitar el procesamiento del molde

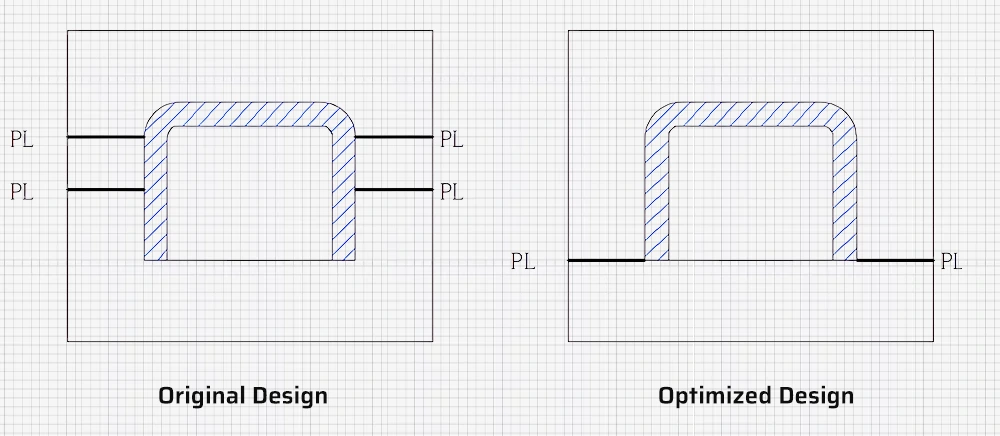

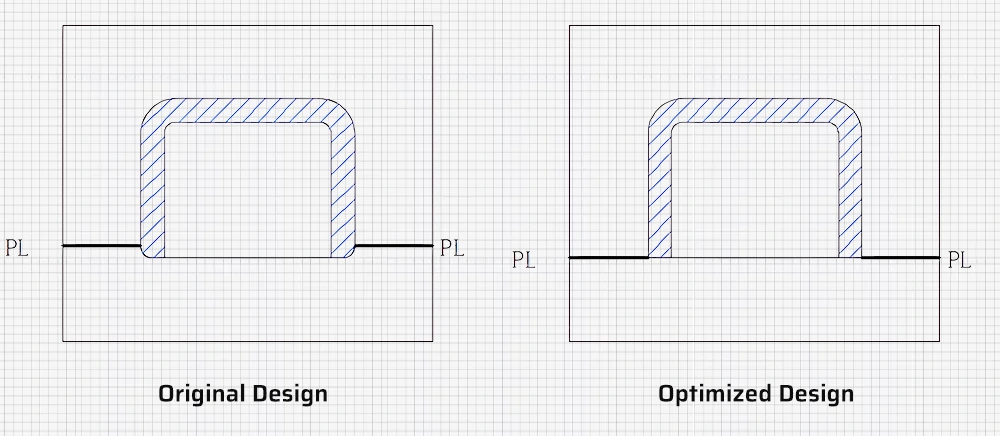

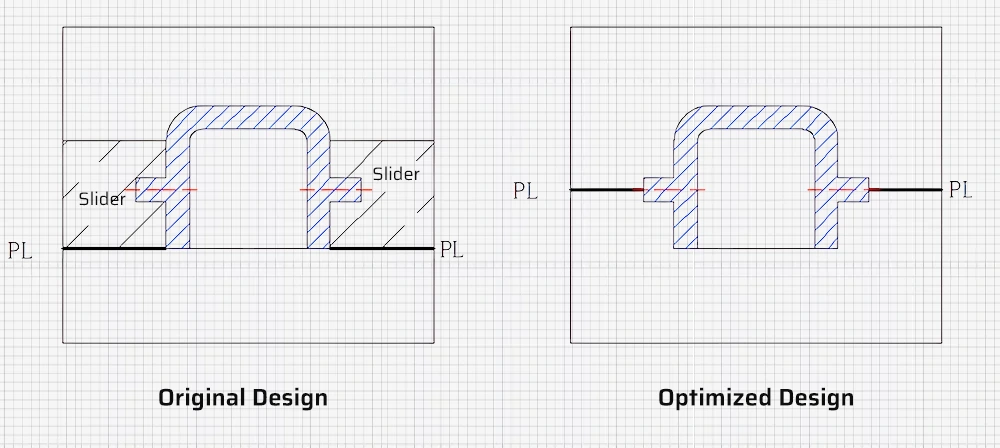

En el diseño de moldes, cuanto más sencilla sea la línea de partición, más fácil será el procesamiento y más garantizada estará la precisión del mismo. En el diseño original, la línea de partición se encuentra en un pequeño filete, lo que dificulta el procesamiento y el posterior ahorro de molde. El diseño optimizado elimina el filete de la línea de apertura.

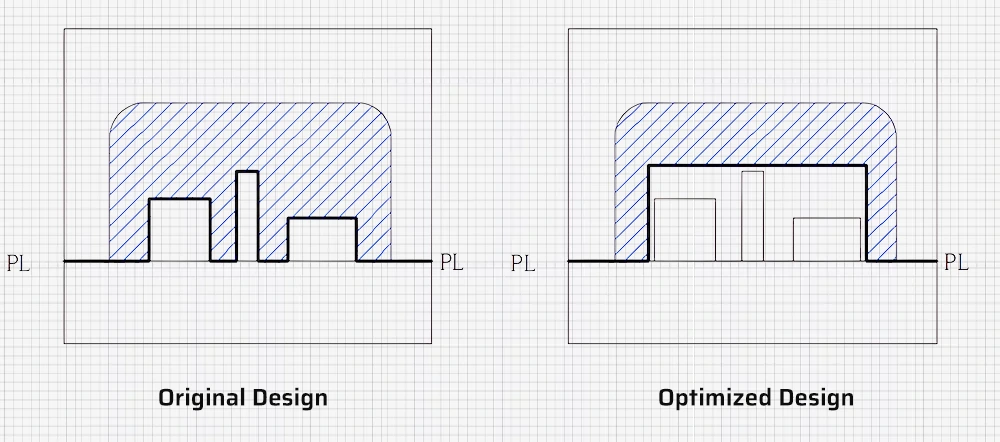

En el caso de varios cierres en el mismo lado, considere la posibilidad de combinarlos en un gran cierre para simplificar la estructura de la línea de apertura y facilitar el procesamiento.

5. La selección de la línea de separación debe facilitar el venteo

Para garantizar un buen venteo de la cavidad, coloque la línea de partición al final de la dirección de flujo de la masa fundida de plástico en la medida de lo posible. En el diseño original, la masa fundida de plástico llena la cavidad y sella la línea de partición, lo que dificulta el venteo del gas en el extremo profundo de la cavidad. El diseño optimizado de la línea de partición al final del flujo de la masa fundida forma buenas condiciones de ventilación.

6. La selección de la línea de apertura debe tener en cuenta el tamaño del molde

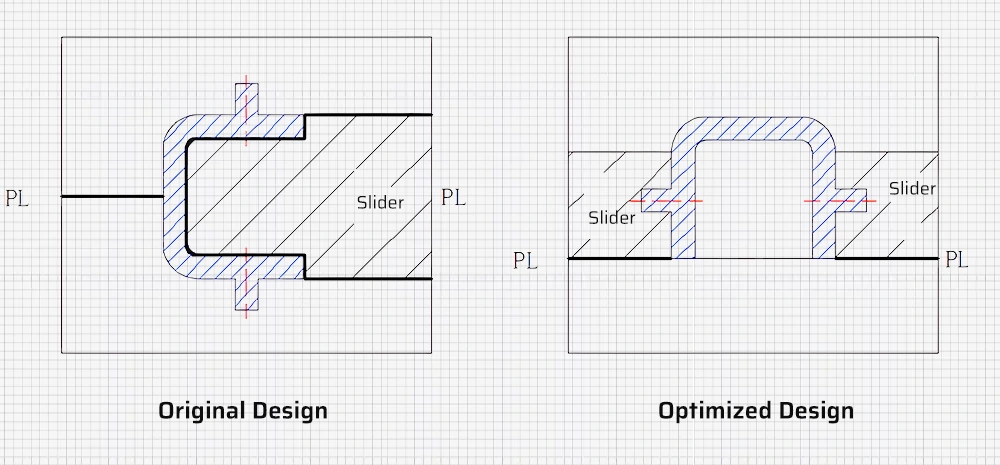

La selección de la línea de apertura afecta al tamaño del molde. En el diseño original, la altura del molde es mayor, con una cavidad y un núcleo más profundos, lo que requiere más tiempo de procesamiento y posiblemente necesite una inyectora más grande para piezas pequeñas. El diseño optimizado reduce la altura del molde, con una cavidad y un núcleo menos profundos, lo que facilita el procesamiento y reduce el impacto del desmoldeo en el tamaño de la pieza. El inconveniente es que algunas piezas pueden necesitar un deslizador, lo que aumenta la anchura y la longitud del molde.

7. La selección de la línea de partición debe simplificar la estructura del molde:

Evite los mecanismos de extracción del núcleo (correderas) para las estructuras laterales con requisitos de baja precisión para simplificar la estructura del molde, reducir el tamaño del molde y disminuir los costes del mismo.

Si los mecanismos de arrastre del núcleo (deslizador) son inevitables, elija la distancia de arrastre del núcleo más corta para reducir el tamaño del molde. Asegúrese de que el núcleo grande está en la dirección de apertura del molde debido a la gran fuerza de sujeción. Colocarlo en el mecanismo lateral es desfavorable para el desmoldeo.

Resumen

Aunque la selección y el diseño de la línea de apertura se producen principalmente en la fase de diseño del molde, los ingenieros estructurales deben tener en cuenta la dirección general durante la fase de diseño estructural, especialmente en el caso de piezas con líneas de apertura fáciles de determinar. Si el impacto de la línea de partición en la estructura (precisión dimensional, holgura de ajuste, calidad del aspecto, etc.) se tiene en cuenta durante el diseño estructural, las frecuentes modificaciones tras el DFM y el ensayos de moldes puede evitarse.

Otros factores también pueden afectar a la selección de la línea de apertura, y cada esquema de línea de apertura tiene sus pros y sus contras. Elija la línea de apertura en función de los requisitos reales de la pieza para satisfacer las necesidades actuales de la misma.