Aunque ya hemos tratado anteriormente los temas de bebedero y corredor en detalle, hoy nos centraremos en comprender la importancia de la compuerta, la unión crucial por la que la masa fundida plástica entra en el cavidad del molde. La compuerta es una de las estructuras más difíciles y complejas de todo el sistema de alimentación, por lo que esperamos que este artículo le resulte útil.

Para ayudar a comprender mejor la puerta, repasemos los conocimientos tratados en artículos anteriores.

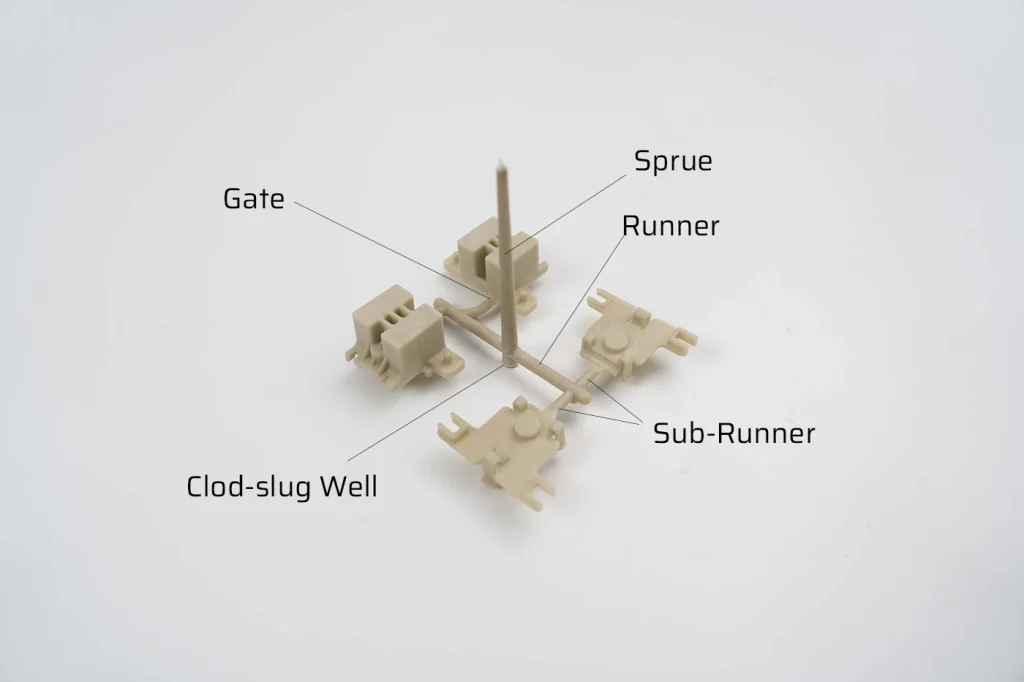

El sistema de alimentación se refiere a los canales por los que pasa el plástico fundido desde la boquilla de la máquina de inyección hasta la cavidad del molde. Las estructuras secuenciales por las que pasa el plástico fundido son el bebedero, el canal, el subcanal y la compuerta. Es evidente que la compuerta es el punto de control final antes de que el plástico líquido entre en la cavidad del molde.

Debido a su papel de conexión entre la cavidad y el sistema de alimentación, la elección de la ubicación de la compuerta es excepcionalmente crucial. Algunos incluso dicen que el éxito del diseño del molde está directamente relacionado con la selección de la ubicación de la compuerta.

Tipos de compuerta de moldeo por inyección

Las compuertas se suelen clasificar en dos tipos: compuertas restrictivas y compuertas no restrictivas. Las compuertas restrictivas suelen referirse a las compuertas de bebedero, que tienen una abertura estrecha que restringe el flujo de material fundido. Por otro lado, las compuertas no restrictivas abarcan una gama más amplia de tipos de compuertas con más opciones de diseño.

Puerta directa/Puerta de salida

La compuerta directa, también conocida como compuerta de bebedero, se coloca normalmente en el centro de las piezas de plástico de un molde de cavidad única, permitiendo que la masa fundida de plástico fluya directamente hacia la cavidad.

| Tipo | Compuerta directa / Compuerta de bebedero |

| Ventajas | - Proceso corto con velocidad de alimentación rápida y buen efecto de moldeo. - Menor pérdida de presión y calor gracias a una mayor sección transversal. - Estructura de molde sencilla con bajo coste de fabricación. |

| Desventajas | - Eliminación difícil de la compuerta con marca visible de la misma, lo que afecta a la estética del producto. - Mayor concentración de calor y tensión interna, lo que provoca marca de hundimiento defectos. - Propenso a la deflexión en piezas de plástico planas y de paredes finas, especialmente con plásticos cristalinos. |

| Aplicación | - Adecuado para piezas de plástico grandes y de paredes gruesas (por ejemplo, ollas, carcasas de televisores). - Ideal para moldear plásticos de alta viscosidad y escasa fluidez, como PC, PSF |

Puerta de borde

La compuerta de borde, también conocida como compuerta lateral o compuerta rectangular, se utiliza habitualmente en el moldeo por inyección. Recibe su nombre porque suele someterse a un procesamiento para darle forma rectangular. La compuerta suele estar situada en la superficie de separación y se alimenta desde el exterior de la cavidad. Debido a su pequeño tamaño, el impacto de la forma de la sección transversal sobre la presión y la pérdida de calor es mínimo. La longitud de la compuerta rectangular suele oscilar entre 0,5 mm y 3 mm, la anchura entre 1,5 mm y 5 mm, y la profundidad de la compuerta entre 0,5 mm y 2 mm.

| Tipo de puerta | Puerta de borde |

| Ventajas | 1. Forma transversal sencilla y fácil procesamiento. 2. Selección flexible de la ubicación de la puerta. 3. Fácil retirada de la puerta con huellas mínimas. 4. Capacidad para cambiar las condiciones de llenado del molde. 5. Adecuado para moldes de varias cavidades y alta productividad. |

| Desventajas | 1. Dificultad para extraer el aire de las piezas en forma de concha. 2. No apto para piezas en las que no se permiten trazas de alimentación. 3. Mayor pérdida de presión durante la inyección. |

| Aplicaciones | 1. Ampliamente utilizado, especialmente en moldes multicavidad de dos placas 2. Adecuada para piezas de plástico pequeñas y medianas. |

Puerta solapada

Una puerta solapada, que es similar a las puertas rectangulares, se procesa directamente en la superficie de separación. Es una variación de las compuertas rectangulares. Sin embargo, las puertas solapadas son más propensas a producir marcas de hundimiento y pueden ser difíciles de eliminar. Las marcas que dejan las puertas solapadas suelen ser más perceptibles en comparación con otros tipos de puertas.

Puerta del ventilador

Una compuerta en abanico es una compuerta que se ensancha gradualmente y se asemeja a un abanico plegable. Derivada de la variante de compuerta lateral, la compuerta se ensancha y se hace más fina en la dirección de alimentación, permitiendo que la masa fundida entre en la cavidad a través de una compuerta escalonada. La profundidad de la compuerta depende del grosor del producto, normalmente de 0,25 mm a 1,5 mm. La anchura de la compuerta suele ser 1/4 de la anchura de la cavidad en la compuerta, con una anchura mínima de 8 mm.

| Ventajas de la compuerta de ventilación | Desventajas de la compuerta de ventilación | Aplicación de la compuerta de ventilación |

| - Distribución uniforme de la masa fundida en dirección lateral | - Difícil extracción de la compuerta | - Productos largos, planos y delgados |

| - Reducción del patrón de flujo y de los efectos de orientación | - Marcas de cizallamiento a lo largo del lateral del producto | - Cubreplatos, reglas, bandejas, platos, etc. |

| - Exclusión de aire mejorada | - Plásticos poco fluidos (por ejemplo, PC, PSF) |

Compuerta de diafragma

Las compuertas de diafragma se suelen utilizar para piezas cilíndricas con grandes perforaciones o grandes perforaciones rectangulares. Los materiales se inyectan en la cavidad desde el perímetro del taladro, lo que ayuda a distribuir la fuerza uniformemente en el núcleo, evitar las líneas de soldadura y facilitar un escape suave. Sin embargo, las compuertas de diafragma dejan marcas perceptibles en el borde interior de la pieza.

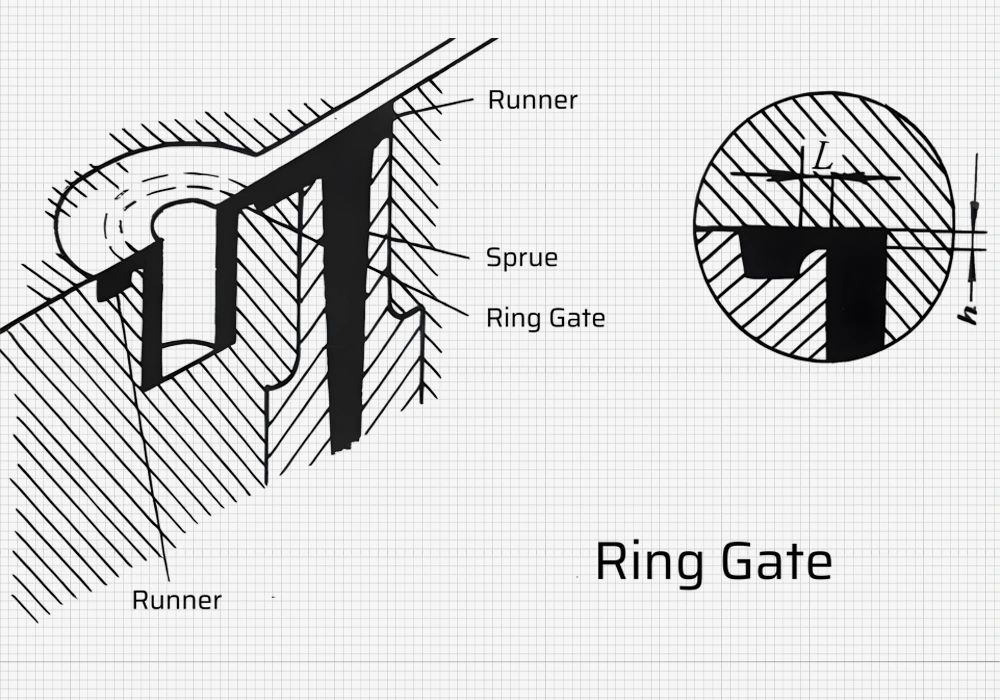

Puerta anular

La compuerta anular es una variación de la compuerta rectangular y se coloca alrededor de la cavidad, asemejándose a una compuerta en forma de disco. Comparte similitudes con la compuerta de diafragma pero se coloca fuera de la cavidad. La selección del tamaño de la compuerta anular puede tratarse de forma similar a la selección del tamaño de la compuerta de diafragma.

| Ventajas | Desventajas | Aplicación |

| - Distribución uniforme de la masa fundida a lo largo de la circunferencia | - Difícil extracción de la compuerta | - Moldes pequeños de varias cavidades<br>- Piezas cilíndricas de plástico con ciclos de moldeo largos y paredes finas |

| - Escape suave | - Huellas de puerta más perceptibles en el lateral | |

| - Flujo sin ondulaciones ni fusiones | - Es necesario eliminar los residuos de las compuertas por motivos estéticos | |

| - Reducción de la tensión interna y la deformación |

Film Gate

La compuerta de película es una variación de la compuerta lateral. Utiliza un canal paralelo, conocido como canal paralelo, que se alinea paralelamente al lado de la cavidad. La longitud del canal paralelo puede igualar o superar la anchura de la pieza moldeada. La masa fundida se distribuye uniformemente dentro del canal paralelo y entra en la cavidad a una velocidad controlada y uniforme. Su forma de hendidura delgada y plana caracteriza la puerta de la película, que suele tener un grosor de entre 0,25 mm y 0,65 mm. La anchura de la hendidura de la compuerta suele ser de 0,25 a 1 veces la anchura de la cavidad en la compuerta, mientras que la longitud de la hendidura es de aproximadamente 0,6 a 0,8 mm.

| Ventajas | Desventajas | Aplicación |

| - Flujo de fusión uniforme y suave - Reducción de la tensión interna - Eliminación eficaz del gas | - Difícil extracción de la compuerta - Presencia de marcas de cizallamiento | - Piezas de plástico de chapa fina - Amplia zona de molduras - Control de la deformación del PE y plásticos similares |

Puerta de punto de anclaje/Puerta de anclaje

La compuerta de punta de alfiler (Pin Gate) es un tipo de compuerta muy utilizado con una forma de sección transversal redonda y un tamaño pequeño. El tamaño de la compuerta de punta de alfiler es crucial para garantizar una apertura adecuada del molde y evitar tensiones en la pieza moldeada. El diámetro de la compuerta suele oscilar entre 0,6 y 2,8 mm, y su longitud entre 0,7 y 1,5 mm.

| Ventajas | Desventajas | Aplicación |

| Flexibilidad de ubicación | Pérdida de presión elevada, que requiere una mayor presión de inyección | Moldeo por inyección de plásticos de baja viscosidad y plásticos sensibles a la velocidad de cizallamiento |

| Caudal y fricción mejorados | Estructura de molde compleja, que a menudo requiere un molde de tipo de tres placas (el molde de tipo de dos placas puede utilizarse en moldes de canal caliente) | Adecuado para moldes de alimentación central de varias cavidades |

| Retirada automática de la puerta | El elevado caudal en la compuerta puede provocar un aumento de la orientación molecular y un posible agrietamiento. | |

| Reducción de la tensión residual en la puerta | Propenso a la deformación por alabeo en piezas de plástico grandes o fácilmente deformables | |

| Solidificación más rápida en la puerta |

Puerta submarina

La compuerta submarina, también conocida como compuerta de túnel, es un avance del diseño de compuerta de pasador que aborda las complejidades de los moldes de compuerta de pasador conservando sus ventajas. Proporciona flexibilidad en la colocación, permitiendo situarla tanto en el lado del molde móvil como en el fijo. La compuerta submarina puede colocarse discretamente en la superficie interior o en los laterales de la pieza moldeada y en las barras, columnas o superficie de separación. Alternativamente, se puede colocar cómodamente utilizando la varilla expulsora del molde. Normalmente, la compuerta submarina adopta una forma cónica y forma ángulos de entre 20° y 40° con respecto a la cavidad.

Puede elegir el tamaño de la puerta en función de sus dimensiones.

| Ventajas | Desventajas | Aplicación |

| - La colocación oculta de la puerta preserva el aspecto del producto. | - Difícil de procesar debido a la dirección sumergida y oblicua de la compuerta. | - Adecuado para piezas de plástico con alimentación unilateral. |

| - La retirada automática de la compuerta permite automatizar la producción. | - No es adecuado para productos de paredes finas debido a la gran pérdida de presión y a la fácil condensación. | - Se utiliza habitualmente en moldes de dos placas. |

| - No hay marcas de pulverización ni líneas aéreas en la superficie del producto. | - Cortar la puerta puede ser un reto para los plásticos fuertes como el PA. | |

| - Los plásticos frágiles como el PS pueden romperse y bloquear la compuerta. |

Puerta de pestañas

La compuerta de lengüeta, que es una evolución de la compuerta lateral, sirve como compuerta de impacto típica. La compuerta suele ser cuadrada o rectangular, aunque se prefiere una forma rectangular o semicircular, mientras que el patín es preferiblemente circular.

| Ventajas | Desventajas |

| 1. Flujo suave y uniforme de la masa fundida hacia la cavidad | 1. Difícil eliminación de la puerta y deja un rastro importante |

| 2. Mejora de la fluidez de la masa fundida debido al aumento de la temperatura | 2. Canal de flujo más largo y complicado |

| 3. La tensión residual en la compuerta no afecta a la calidad de la pieza moldeada | |

| 4. Reducción de la tensión interna en el plástico |

Adaptación del tipo de compuerta y de la resina

| Tipo | PVC | PE | PP | PC | PS | PA | POM | AS | ABS | PMMA | SFT |

| Puerta directa | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ |

| Puerta | √ | √ | √ | √ | √ | √ | √ | √ | |||

| Puerta submarina | √ | √ | √ | √ | |||||||

| Puerta lateral | √ | √ | √ | √ | √ | √ | √ | √ | √ | √ | |

| Solapamiento Puerta | √ | √ | √ | √ | |||||||

| Puerta del ventilador | √ | √ | √ | ||||||||

| Película Puerta | √ | √ | √ | ||||||||

| Diafragma Puerta | √ | √ | √ | √ | √ | ||||||

| Puerta anular | √ | √ |

Consejos para elegir la ubicación de las compuertas de los moldes de inyección

Requisitos para la ubicación de la compuerta del molde

Al seleccionar la ubicación de la compuerta, se debe intentar minimizar las marcas visibles de la compuerta y las líneas de soldadura en el producto final.

La ubicación de la compuerta debe tener en cuenta los requisitos funcionales del producto, como garantizar un llenado y envasado adecuados y el rendimiento de la pieza.

La ubicación de la compuerta debe tener en cuenta la facilidad de diseño y fabricación del molde, incluyendo consideraciones sobre su complejidad y viabilidad.

Al elegir la ubicación de la compuerta, hay que seleccionarla para minimizar cualquier posible desviación o distorsión del producto durante el proceso de moldeo.

La ubicación de las puertas debe facilitar su retirada una vez finalizado el proceso de moldeado.

La ubicación de la compuerta debe permitir un fácil control de los parámetros del proceso de moldeo, como el flujo de la masa fundida, la presión y la refrigeración, para garantizar una producción de piezas uniforme y de alta calidad.

Selección de la posición de la compuerta del molde de inyección

Posicione la compuerta para garantizar el llenado simultáneo de todas las esquinas de la cavidad.

El caudal de plástico debe permanecer uniforme y estable durante todas las fases del proceso de inyección.

La compuerta debe colocarse en la parte gruesa del grosor de la pared del producto, permitiendo que el plástico fundido fluya de la sección gruesa a la fina, facilitando el llenado completo del molde.

La ubicación de la compuerta debe minimizar la duración del proceso de llenado de plástico para reducir la pérdida de presión.

La compuerta debe estar situada en una parte de la cavidad que facilite la evacuación del gas.

La compuerta no debe dirigir la masa fundida directamente a la cavidad para evitar remolinos de flujo y marcas de giro, sobre todo con compuertas estrechas.

Tenga en cuenta posibles problemas como marcas de soldadura, burbujas, depresiones, inyección insuficiente y salpicaduras de material.

Elija la ubicación de la compuerta para evitar líneas de soldadura visibles en la superficie del producto. Si no puede evitar las líneas de soldadura, seleccione la ubicación de la compuerta para minimizar su impacto.

Para piezas circulares o cilíndricas, deben añadirse pozos de material frío en el punto de vertido de la masa fundida para evitar la creación de líneas de soldadura.

El diseño de la compuerta debe evitar la fractura por fusión.

Evite colocar la compuerta en un lado cuando el producto tenga una gran superficie proyectada para garantizar una distribución uniforme de la fuerza de inyección.

Coloque la puerta de forma que no afecte al aspecto del producto.

No coloque la compuerta en zonas del producto sometidas a cargas de flexión o impacto, ya que estas zonas tienden a tener menor resistencia.

En los moldes de inyección con núcleos largos y delgados, la compuerta debe situarse lejos del núcleo para evitar la deformación causada por el flujo de material.

Puede utilizar compuertas compuestas para piezas de plástico grandes o planas para evitar la flexión, la deformación y la escasez de material.

El diseño de la compuerta debe facilitar la operación de salida del agua, preferiblemente por medios automáticos.

Defectos y soluciones en la puerta de moldeo por inyección

Defectos en las compuertas de moldeo por inyección puede producirse debido a diversos factores, como el diseño de la compuerta, las propiedades del material, las condiciones del proceso y la configuración del molde.

| Defecto | Causa | Solución |

| Vestigio de puerta o marca de puerta | Tamaño de compuerta grande o forma de compuerta inadecuada | - Utilice un tamaño de compuerta menor o cambie la forma de la compuerta |

| Ubicación inadecuada de la puerta | - Optimizar la ubicación de la puerta para reducir la visibilidad de la marca | |

| Llenado insuficiente de la compuerta | - Ajuste la presión de inyección, la velocidad o la temperatura | |

| Rubor o decoloración de la puerta | Degradación térmica o temperatura de fusión insuficiente | - Aumentar la temperatura de fusión |

| Transferencia de calor inadecuada | - Ajuste la temperatura del molde | |

| Selección de materiales y aditivos | - Utilice materiales con estabilidad térmica mejorada o aditivos | |

| Líneas de cizallamiento o de flujo de la compuerta | Diseño inadecuado de la puerta | - Optimizar el diseño de las compuertas para promover un flujo más suave |

| Velocidad de inyección insuficiente | - Aumentar la velocidad de inyección | |

| Temperatura inadecuada del molde | - Ajuste la temperatura del molde | |

| Congelación o bloqueo de la compuerta | Tamaño de compuerta pequeño o diseño de compuerta inadecuado | - Aumentar el tamaño de la puerta o modificar el diseño |

| Parámetros de proceso inadecuados | - Optimizar la presión y la temperatura de inyección | |

| Selección de materiales y aditivos | - Utilizar materiales con mejores propiedades de fluidez o aditivos | |

| Fresas de compuerta | Tamaño o forma inadecuados de la puerta | - Utilice un tamaño y una forma de puerta adecuados |

| Sistemas de refrigeración y eyección inadecuados | - Optimizar los sistemas de refrigeración y eyección | |

| Prácticas de mantenimiento y limpieza del moho | - Aplique prácticas adecuadas de mantenimiento y limpieza del moho |

Para terminar

Una vez comprendidos los tipos de compuertas, lo que suele poner a prueba a los diseñadores de moldes en las fábricas de moldeo por inyección es la colocación de la compuerta. Como la estructura del producto y el material de cada cliente varían, no hay una respuesta correcta fija para la colocación de la compuerta. Seleccionar la colocación de las compuertas requiere cierto nivel de experiencia práctica para los diseñadores de moldes.

Normalmente, los clientes de las fábricas de moldeo por inyección tienen requisitos específicos para las marcas de compuerta en los productos, lo que influye directamente en el aspecto de los productos o piezas. Si es usted un compañero de FirstMold o aspira a destacar en esta industria, dominar la selección de la colocación de las compuertas es esencial. Si tiene alguna pregunta, no dude en ponerse en contacto con marketing@firstmold.comy estaremos encantados de responderle.