As marcas de queimaduras não são comuns defeito na moldagem por injeção. Como resultado, muitos profissionais da indústria de moldes e de moldagem por injeção não estão muito familiarizados com ela. Embora as marcas de queimadura não estejam relacionadas com a estrutura do produto, a FirstMold continua a apelar aos projectistas de produtos, projectistas estruturais e projectistas mecânicos para que adquiram algum conhecimento sobre o assunto.

Se estiver interessado noutros defeitos de moldagem por injeção, não hesite em clicar nas ligações do quadro abaixo para obter mais informações.

| Compreender os diferentes defeitos de moldagem por injeção | ||||

|---|---|---|---|---|

| Flash | Tiro curto | Marca de pia | Deformação/Deformação | Marca de queimadura |

| Marca de Splay/Risco de Prata | Mancha escura/mancha preta | Marca de fluxo | Bolha | Linha de soldadura |

| Diferença de cor/Cor desigual | Marca do pino ejetor | |||

O que são marcas de queimadura na moldagem por injeção?

As marcas de queimadura referem-se a marcas escuras ou pretas que se formam no final do percurso do fluxo ou em áreas de gás preso durante o processo de moldagem por injeção devido a uma ventilação deficiente do molde ou a uma injeção demasiado rápida, em que o ar no interior do molde não tem tempo para sair e aquece subitamente sob alta pressão (em casos extremos, as temperaturas podem atingir os 3000 graus). O ar comprimido sobreaquecido queima a massa fundida.

As marcas de queimadura afectam o produto?

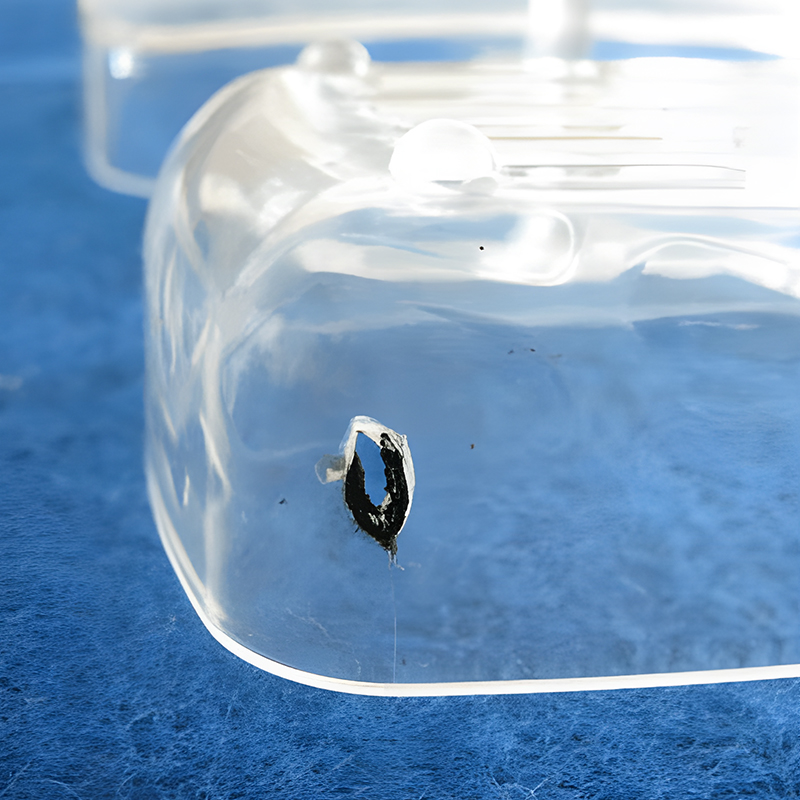

As marcas de queimadura em peças moldadas por injeção podem afetar o aspeto e a qualidade do produto. As áreas afectadas podem apresentar cores e texturas diferentes, como ficarem pretas, amarelas ou ásperas, o que pode reduzir o apelo estético do produto; como mostra a imagem abaixo, a aparência é significativamente afetada após a ocorrência de marcas de queimadura;

As marcas de queimaduras nas peças moldadas por injeção podem também afetar o desempenho e a fiabilidade do produto. As áreas afectadas podem alterar as propriedades físicas e químicas das peças moldadas por injeção, tais como a redução da sua força, resistência ao calor ou resistência à corrosão, o que pode afetar a capacidade de utilização do produto;

As marcas de queimadura nas peças moldadas por injeção podem também afetar a eficiência da produção e o controlo dos custos; os problemas de marcas de queimadura podem levar à demolição ou ao retrabalho das peças moldadas por injeção, aumentando os custos de produção.

Causas das marcas de queimaduras

1. Factores relacionados com o equipamento

a) Devido a mau funcionamento ou danos nos termopares, nos sistemas de controlo da temperatura e nos sistemas de aquecimento, provocando um sobreaquecimento localizado do tambor,

b) Danificação do parafuso, da lançadeira de desvio e do anel de retenção, resultando em retenção de material.

c) Mau ajuste entre o bico e a bucha do canal principal do molde, causando cisalhamento anormal.

d) Folgas entre o parafuso e o cilindro, afrouxamento das ligações roscadas no interior do cilindro, provocando a retenção e a decomposição da massa fundida devido a um aquecimento prolongado.

e) Objectos metálicos estranhos presos nas ranhuras dos parafusos ou na parte da frente do cano, provocando uma ejeção anormal do material e a sua decomposição.

2. Factores relacionados com o bolor

a) Má ventilação do molde, compressão adiabática do plástico e combustão devido a reacções intensas com o oxigénio a alta temperatura e pressão.

b) O desenho e a localização das comportas devem ter em conta o estado do fluxo da massa fundida e o desempenho da ventilação do molde aquando da conceção do molde.

c) Uma ventilação insuficiente do molde ou um posicionamento incorreto, bem como velocidades de enchimento demasiado rápidas, fazem com que o ar comprimido adiabaticamente no interior do molde produza gases a alta temperatura, levando à decomposição da resina e à carbonização.

d) Orifícios de ventilação do molde bloqueados por agentes de libertação do molde e impurezas na superfície do molde, causando uma ventilação deficiente.

3. Factores relacionados com o processo de moldagem

a) Fratura por fusão com marcas de queimadura

A fratura da massa fundida pode ocorrer quando a massa fundida é injectada numa grande cavidade a altas velocidades e pressões, causando fracturas transversais na superfície e formando bolhas, especialmente quando uma pequena quantidade de massa fundida é injectada numa grande cavidade.

O fenómeno resulta da deformação elástica do polímero fundido. À medida que a massa fundida flui dentro do cilindro, a parte próxima da parede do cilindro, que enfrenta maior fricção e velocidades de fluxo mais lentas, está sujeita a uma tensão significativa. Após a ejeção, esta tensão dissipa-se, mas a massa fundida central continua a fluir a alta velocidade, puxando a massa fundida periférica, que se move mais lentamente. Isto resulta num rápido realinhamento das velocidades de fluxo e em flutuações significativas de tensão na massa fundida. Se a tensão exceder a capacidade da massa fundida para a suportar, ocorre a fratura da massa fundida.

b) Impacto da velocidade de injeção

Quando a massa fundida é injectada na cavidade a uma velocidade lenta, o estado de fluxo da massa fundida é laminar; quando a velocidade de injeção aumenta até um determinado nível, o estado do fluxo torna-se gradualmente turbulento. Geralmente, as peças de plástico formadas em condições de fluxo laminar têm uma superfície mais lisa e brilhante, ao passo que, em condições turbulentas, não só é mais provável a ocorrência de bolhas na superfície, como também é mais provável a formação de bolsas de gás no interior das peças de plástico. Por conseguinte, a velocidade de injeção não deve ser demasiado elevada e a massa fundida deve ser controlada para encher o molde em condições de fluxo laminar.

c) Temperatura demasiado elevada da massa fundida, que pode provocar a decomposição e a carbonização da massa fundida, dando origem a bolhas na superfície das peças de plástico.

d) Decomposição do material causada por tempos de permanência excessivamente longos no tambor durante ciclos prolongados.

4. Impacto das matérias-primas

a) Elevado teor de humidade e de substâncias voláteis nas matérias-primas.

b) Índice de fusão elevado, boa fluidez da massa fundida, o que dificulta a expulsão de gases.

c) Aditivos plásticos, corantes que contenham substâncias voláteis e humidade, não resistentes a temperaturas elevadas que provoquem a decomposição.

Medidas de melhoria para marcas de queimaduras

1. As marcas de queimaduras ocorrem durante as injecções vazias

a) Verificar se o bico está entupido.

b) Verificar se há danos no parafuso, no anel de controlo, no tambor, etc.

c) Verificar se existem anomalias no sistema de aquecimento, nas linhas dos sensores de temperatura, nos termopares, nos anéis de aquecimento e na regulação da temperatura de plastificação.

d) Verificar se o pó de cor da matéria-prima, o masterbatch, etc., contêm substâncias facilmente decomponíveis e considerar a substituição de materiais diferentes para eliminar o problema.

e) Verificar se a contrapressão é demasiado elevada, se a velocidade de rotação do armazenamento é demasiado elevada ou se o tempo de pré-plastificação é demasiado longo, provocando a decomposição e a carbonização da matéria-prima.

2. Marcas de queimadura no molde

a) Para os moldes de canal quente, verificar se existem anomalias no próprio canal quente e no controlo da temperatura.

b) Nos moldes de canal frio, verificar se o canal e a comporta estão danificados, etc.

3. Marcas de queimadura no produto

a) Se ocorrerem marcas de queimadura nas extremidades do produto, considere aumentar a ventilação e reduzir a velocidade de injeção.

b) Se as marcas de queimadura ocorrerem no meio do produto, considere a possibilidade de alterar a inserção de escape ou de adicionar um pino ejetor de escape e utilize a injeção segmentada no processo, reduzindo a velocidade de injeção no local da marca de queimadura.

c) Se ocorrerem marcas de queimadura na extremidade traseira do produto, recomendamos a limpeza das ranhuras de ventilação do molde e a redução da força de aperto.

Análise de caso de marcas de queimaduras

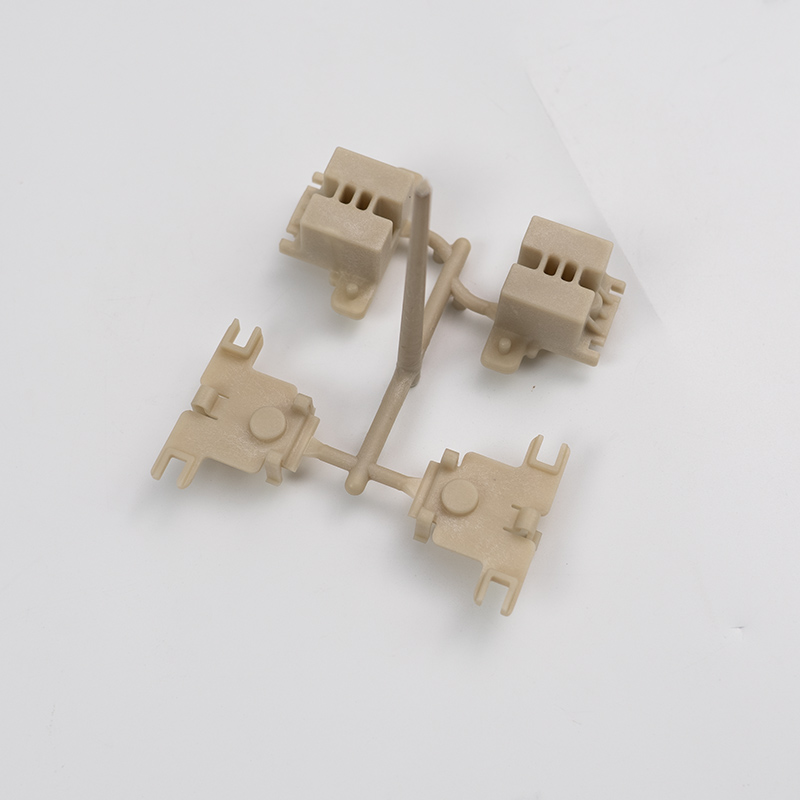

Introdução ao produto

A imagem acima mostra um caso de marcas de queimadura de produto. A imagem da direita é um grande plano da imagem da esquerda.

O material do produto é PBT, um tipo de produto de ligação com paredes espessas e uma superfície de aspeto secundário. Devido aos requisitos de alta qualidade do cliente, não são aceitáveis defeitos visíveis na superfície do produto.

As condições de moldagem são as seguintes.

a. Temperatura de moldagem do molde: 60~80℃.

b. Temperatura do material: 240~260℃.

c. Velocidade de injeção em três fases: primeira fase a 180 mm/s, segunda fase a 135 mm/s, terceira fase a 40 mm/s.

d. Tempo de injeção: 1,5~3s.

e. Pressão de injeção: 1300~1500kgf/cm².

Problemas com o produto

A imagem do produto mostra ligeiras marcas de queimadura no interior do círculo vermelho, o que o cliente não aceita.

Razões e estratégias

(1) Análise da causa

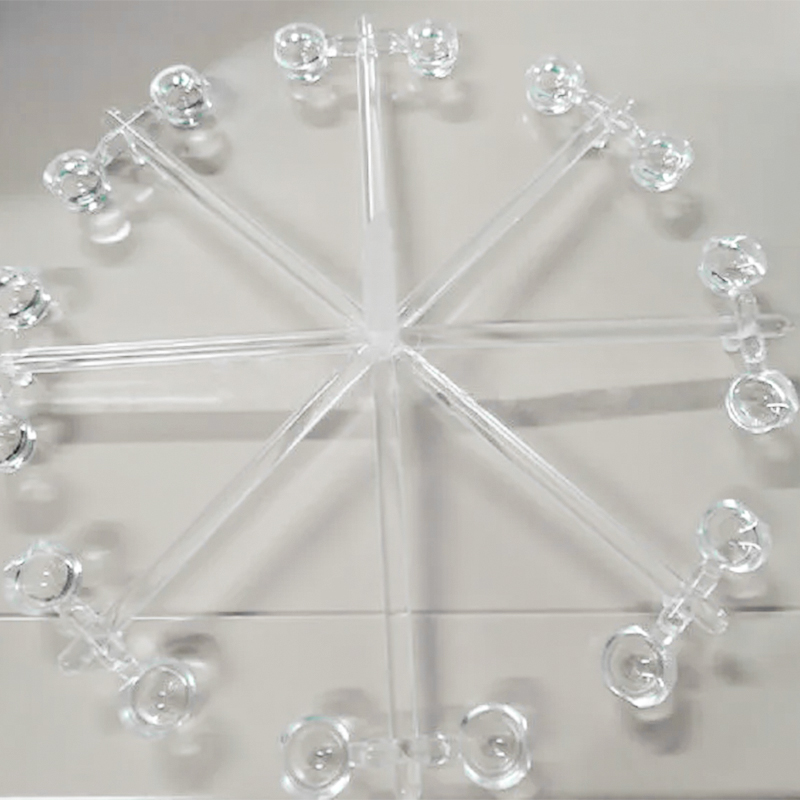

Durante a primeira ensaio de moldesApós uma análise do modelo de fluxo, verificou-se que a localização das marcas de queimadura na linha de fusão final do produto se devia principalmente ao facto de os gases não conseguirem sair da posição marcada na cavidade do molde, provocando marcas de queimadura de gás retido.

(2) Estratégias de solução

Uma vez que as estruturas do produto e do molde já foram confirmadas pelo cliente e não podem ser alteradas, o problema só pode ser resolvido através do ajuste da ventilação do molde e dos processos de moldagem por injeção.

Expanda as ranhuras de ventilação no percurso do fluxo do molde, na superfície de separação do molde e nos pinos ejectores tanto quanto possível, reduzindo a quantidade de ventilação final para aliviar a gravidade das marcas de queimadura.

Ajustar o processo de moldagem por injeção para injeção em várias fases. Devido à espessura do produto, utilizar uma velocidade baixa ou mesmo velocidades mais baixas durante as duas últimas fases de injeção para reduzir a gravidade das marcas de queimadura.

Palavras finais

Eu sou Lee Young da FirstMold, trabalhando diligentemente todos os dias. Com base em livros, manuais e experiência prática em oficinas, resumi muitos conjuntos de experiências de trabalho para facilitar a referência e a aprendizagem. Para aqueles que estão a aprender sobre moldagem por injeção, moldes, design estrutural de produtos e design de moldes, é importante ler, praticar e tentar mais, e não ter medo do fracasso. Espero que a minha experiência vos possa ajudar.