Dla twórców produktów, projektowanie dla produkcji (DFM) nie jest raczej obce. Jeśli miałeś do czynienia z fabrykami form lub wtryskarek, prawdopodobnie otrzymałeś raporty DFM wyszczególniające podstawowe informacje o produkcie, kluczowe punkty, pozycje wlewu i analizę grubości.

Indeed, you might have heard of this term even before engaging with injection factories. It’s a concept focusing on the manufacturability of products, applicable across various industries like automotive, electronics, aerospace, medical devices, and consumer goods.

Dziś zagłębiamy się w DFM dla produktów z tworzyw sztucznych, mając na celu zapewnienie kompleksowego zrozumienia.

Czym jest DFM dla produktów z tworzyw sztucznych?

DFM, czyli Design for Manufacturability/Manufacturing, obejmuje uwzględnienie czynników związanych z produkcją i montażem od samego początku projektowania. Jego rola obejmuje analizę informacji projektowych pod kątem wykonalności procesu, ocenę wykonalności produkcji i dostarczanie sugestii dotyczących ulepszeń projektu, a wszystko to ma na celu osiągnięcie najniższych kosztów, najkrótszego czasu i najwyższej jakości produkcji.

Tradycyjny proces analizy DFM dla produktów z tworzyw sztucznych:

Rola DFM w całym procesie rozwoju produktu została przedstawiona na poniższym diagramie:

W firmach posiadających zarówno działy rozwoju produktu, jak i produkcji wtryskowej, tradycyjny proces obejmuje tworzenie raportów DFM po zakończeniu projektowania produktu, ale przed opracowaniem formy.

Raport obejmuje aspekty związane z formami i formowaniem, takie jak skurcz, stal formy, Materiały do formowania wtryskowego, pozycje bramkowania, grubość ścianki analiza, linie podziałui nie tylko.

Niektóre firmy dostarczają szczegółowe raporty, w tym wymagania dotyczące wykończenia powierzchni, Kąty zanurzenia, linie wstawiania i pozycje wyrzutu. Można również uwzględnić analizę przepływu formy, przewidując optymalne pozycje bramy, ślady zatopienia, linie spawania, ryzyko pułapki gazowej i sugestie dotyczące ulepszeń. Po ukończeniu raportu jest on przesyłany do działu rozwoju produktu.

Inżynierowie dostosowują struktury produktów iteracyjnie, aby spełnić wymagania dotyczące projektowania form i przetwarzania oraz zminimalizować koszty formowania wtryskowego. Firmy zajmujące się wyłącznie rozwojem produktów przekazują raporty DFM firmom wytwarzającym produkty. To tradycyjne podejście utrzymuje się w ponad 98% procesów rozwoju produktów na rynku.

Zalety produktów z tworzyw sztucznych DFM

Dzięki raportom DFM inżynierowie ds. rozwoju produktu mogą przeprowadzać analizy w czasie rzeczywistym, co oferuje szereg korzyści:

1. Minimalizowanie luk w późniejszej ocenie kwestii produkcyjnych, zapobieganie defektom, wydłużanie cykli rozwoju i zwiększanie kosztów.

2. Usprawnienie procesu rozwoju, zwiększenie wydajności inżynierów i zespołów, skrócenie czasu i obniżenie kosztów rozwoju.

3. Ułatwianie modyfikacji projektu produktu w czasie rzeczywistym w celu uzyskania optymalnych projektów, wysokiej jakości produktów, poprawy wydajności produkcji oraz obniżenia kosztów produkcji i rozwoju.

4. Dalsza synchroniczna analiza przepływu formy zapewnia prawdziwy podgląd procesu formowania wtryskowego, skutecznie oceniając potrzeby sprzętu produkcyjnego, parametry przetwarzania i kierując projektowaniem formy.

5. Analiza kosztów i korzyści dzięki DFM optymalizuje projekt produktu, zmniejszając koszty form, materiałów i produkcji oraz zwiększając konkurencyjność na rynku.

6. Analiza wpływu materiałów zapewnia, że wybrane materiały spełniają normy środowiskowe, przyczyniając się do przyjaznego dla środowiska społeczeństwa bez zanieczyszczeń.

Jak sporządzić raport DFM?

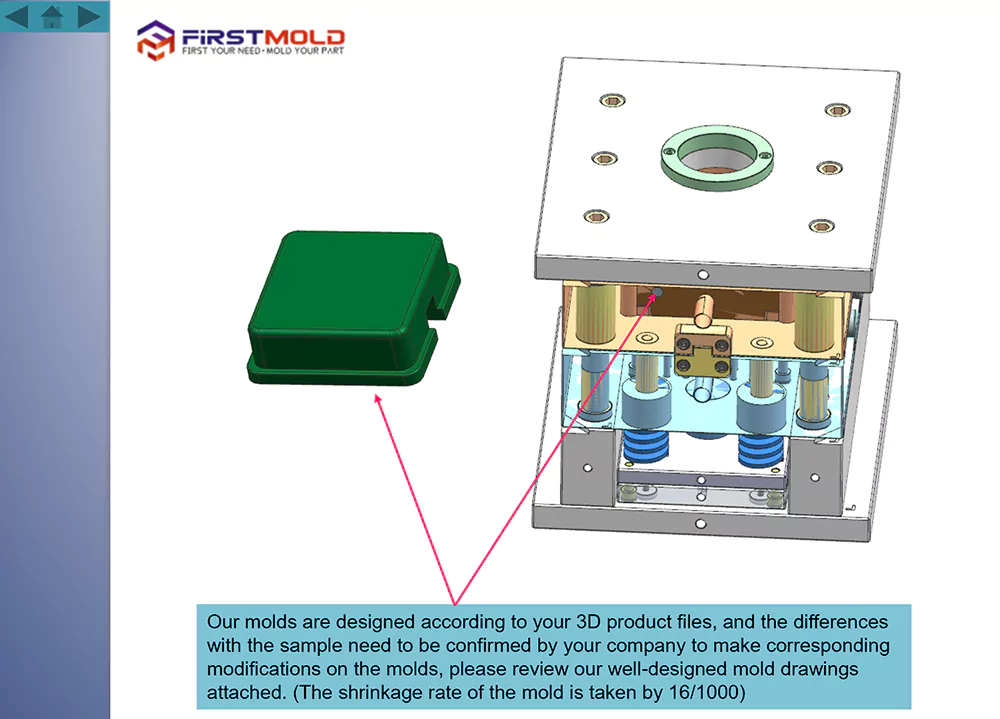

Raport DFM bezpośrednio odzwierciedla poziom wiedzy i biegłości projektanta, ponieważ określa jakość i koszt formy, jednocześnie prezentując umiejętności techniczne firmy zajmującej się formami. W poniższej sekcji przedstawię przykład stosunkowo prostego raportu, aby zilustrować jego strukturę i komponenty.

Po pierwsze, tworzenie raportu DFM wymaga wykorzystania oprogramowania takiego jak UG, narzędzia do zrzutów ekranu i oprogramowanie PPT. Oprogramowanie UG, będące profesjonalnym narzędziem, wymaga specjalistycznego szkolenia, aby efektywnie z niego korzystać; Tymczasem zrzuty ekranu i oprogramowanie PPT są stosunkowo proste i powszechnie dostępne na większości komputerów. Jeśli nie jesteś zaznajomiony z tymi narzędziami, liczne zasoby internetowe mogą pomóc ci w zdobyciu niezbędnej wiedzy.

Kolejne sekcje przedstawiają kluczowe elementy zwykle zawarte w prostym raporcie DFM:

Spis treści raportu Design for Manufacturing (DFM)

Spis treści raportu DFM, podobny do spisu treści książki, zapewnia kompleksowy przegląd treści raportu.

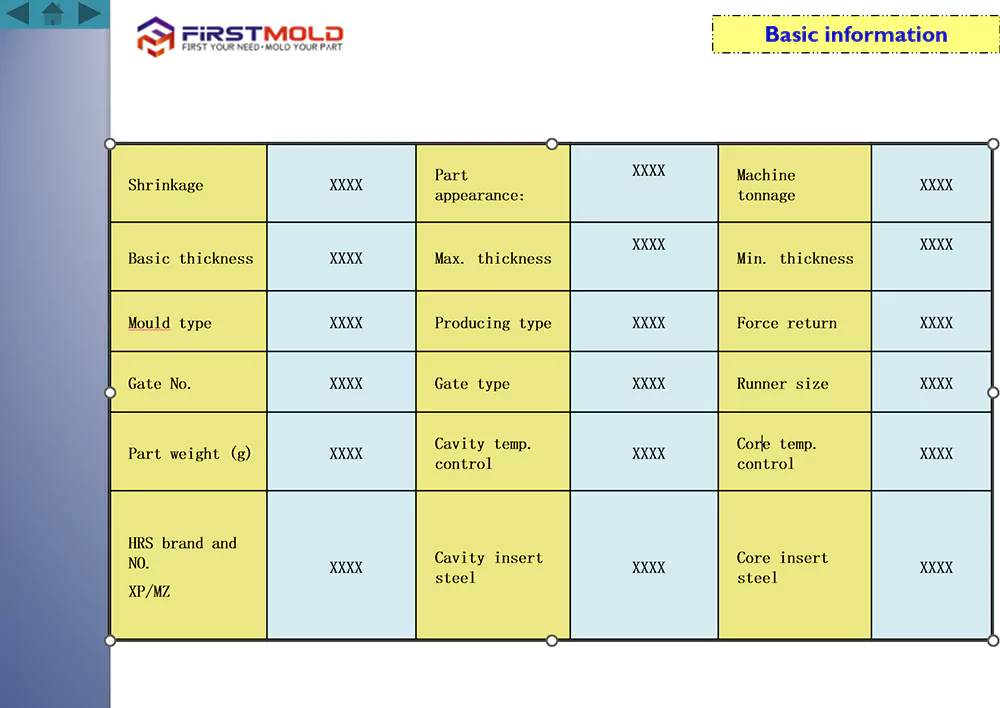

Podstawowe informacje

Ten podstawowy formularz ma na celu zebranie kluczowych informacji o produkcie i formie wtryskowej, w tym szczegółów dotyczących tworzywa sztucznego, warunków procesu i numeru formy. Szczegóły te są niezwykle ważne i muszą być dokładnie potwierdzone z klientem, nie pozostawiając miejsca na błędy. W wielu przypadkach klienci sami dostarczają tych informacji.

Wymagania dotyczące wykonania produktu

Ta sekcja koncentruje się przede wszystkim na uchwyceniu wymagań klienta dotyczących rozmiaru produktu, specyfikacji powierzchni i innych powiązanych aspektów. Dokumentując te wymagania, zapewniamy, że proces projektowania dokładnie uwzględnia odpowiednie wymagania. wkładka rozmiary, uporządkowane rozmieszczenie wkładek i kołków wypychaczy oraz inne istotne kwestie. W przypadku specyficznych wymagań dotyczących powierzchni, takich jak obszary wypukłe, kluczowe jest dostarczenie klientowi wizualnej reprezentacji lub próbki koloru w celu potwierdzenia i zatwierdzenia. Pomaga to zagwarantować, że żądane specyfikacje powierzchni są spełnione z precyzją.

Metoda i pozycja wtrysku

Ta strona przedstawia przede wszystkim kluczowe szczegóły projektu formy, w tym umiejscowienie punktu wejścia bramy produktu i rozmiar kanału. Odnosi się ona do ważnych kwestii, takich jak określenie odpowiedniego typu bramy, czy użyć systemu gorącokanałowego czy zimnokanałowego oraz określenie typu i marki bramy gorącokanałowej. Wszystkie te elementy wymagają potwierdzenia ze strony klienta, aby zapewnić dokładność i zapobiec potencjalnym błędom projektowym.

Analiza kątów szkicu

W tej sekcji oceniana jest adekwatność kątów zanurzenia rdzenia i wnęki produktu. Kluczowe jest ustalenie, czy kąt zanurzenia jest wystarczający, szczególnie gdy powierzchnia produktu wymaga teksturowania, powlekania lub innych specjalnych zabiegów.

Potwierdzenie linii rozstania

Ta sekcja dotyczy przede wszystkim pozycjonowania linii podziału produktu i linii zacisku, zapewniając ich prawidłowe umieszczenie i oceniając ogólną zasadność podziału. Starannie określając optymalne położenie linii podziału i linii zacisku, dążymy do uzyskania dobrze zaprojektowanej i wydajnej formy, która spełnia wymagania produktu.

Potwierdzenie pozycji wyrzutnika

Ta sekcja koncentruje się na metodzie sworznia wypychacza i pozycjonowaniu sworzni wypychacza dla produktu. Obejmuje ona określenie odpowiedniej konstrukcji i umiejscowienia sworznia wypychacza, aby zapewnić płynne wyrzucanie produktu z formy. Skrupulatnie rozważając metodę i położenie sworznia wypychacza, możemy zoptymalizować proces wypychania i zminimalizować ryzyko uszkodzenia produktu lub formy.

Potwierdzenie grubości ścianki

Analiza grubości ścianek jest kluczowym krokiem w procesie DFM, ponieważ pomaga ocenić jednorodność grubości materiału produktu i zidentyfikować potencjalne problemy, takie jak znaki zlewu na powierzchni. Zazwyczaj obszary zaznaczone na czerwono wskazują regiony podatne na kurczenie się. Na podstawie analizy możemy przedstawić klientom zalecenia, takie jak zmniejszenie zużycia materiału lub modyfikacja projektu produktu w celu rozwiązania tych problemów. Optymalizując grubość ścianki, możemy poprawić ogólną jakość i wydajność formowanego produktu.

Analiza i rozwiązania problemów produktowych

Ta sekcja ma istotne znaczenie, ponieważ pozwala nam zidentyfikować i rozwiązać potencjalne problemy, służąc jako kluczowy wskaźnik doświadczenia projektanta form w prowadzeniu raportu DFM. I odwrotnie, mniej problemów z produktem oznacza bardziej zaawansowany poziom rozwoju produktu, w którym projektanci form mogą mieć trudności z wykryciem jakichkolwiek problemów. Aspekt ten służy jako kluczowa miara kompetencji personelu zajmującego się rozwojem produktu. Dzięki dokładnej analizie i rozwiązaniu tych problemów możemy poprawić ogólną jakość produktu i usprawnić proces projektowania form.

Inne

Stosujemy analizę przepływu formy dla produktów o skomplikowanych wymaganiach klienta jako część naszego procesu raportowania DFM. Raport z analizy przepływu formy kompleksowo ocenia różne czynniki, które należy potwierdzić z klientem. Obejmują one analizę czasu napełniania, analizę pułapki powietrznej, analizę linii spawania, ciśnienie w układzie i inne. Przeprowadzając dokładną analizę przepływu formy, możemy zapewnić, że projekt spełnia specyfikacje klienta i zidentyfikować wszelkie potencjalne problemy na wczesnym etapie, umożliwiając wprowadzenie niezbędnych korekt.

Kontrowersyjny temat DFM dla produktów z tworzyw sztucznych

Czy raporty DFM produktów z tworzyw sztucznych powinny być obsługiwane przez projektantów produktu z firmy zajmującej się rozwojem produktu, czy przez projektantów form z fabryk formowania wtryskowego i innych producentów?

Obecnie wydaje się, że głównym nurtem jest pogląd, że DFM powinno być obsługiwane przez projektantów form, a nie projektantów produktów. Powody są następujące:

1. nie każdy projektant jest biegły w formach i formowaniu wtryskowym;

2. specjalizacja jest kluczowa, a sprawy zawodowe powinny być powierzane profesjonalistom.

Niektóre nowe punkty widzenia twierdzą, że DFM to wysiłek zespołowy, za który odpowiedzialni są przede wszystkim inżynierowie projektujący produkty, a następnie producenci. Istnieją głównie trzy powody:

1. Pomaga obniżyć koszty i zminimalizować wydatki:

Z perspektywy kosztów produktu, producenci i projektanci produktów mają różne stanowiska, czasem nawet sprzeczne.

Producenci są przede wszystkim zainteresowani tym, ile zysku mogą osiągnąć z produkcji produktu, a po drugie, czy produkt może być wytwarzany płynnie. Z perspektywy producenta wyższe koszty produktu naturalnie prowadzą do wyższych zysków.

Jednak w przypadku projektowania produktu nacisk kładziony jest na minimalizację kosztów produktu przy jednoczesnym zapewnieniu płynnej produkcji.

Z perspektywy niektórych producentów, nie mają oni motywacji do aktywnego informowania projektantów o środkach oszczędnościowych podczas DFM.

2. Skrócenie cyklu rozwoju produktu.

Po drugie, tylko wtedy, gdy inżynierowie projektujący produkt są odpowiedzialni za DFM, można uniknąć powtarzających się modyfikacji projektu, skracając w ten sposób cykl rozwoju produktu.

Jeśli producenci zajmują się DFM, kiedy zaczynają? Zazwyczaj producenci rozpoczynają DFM po ukończeniu szczegółowego projektu produktu i gdy produkt jest gotowy do produkcji form, na życzenie klienta.

Oczywiste jest, że przeprowadzanie DFM na tym etapie jest zbyt późne. Jeśli DFM nie było brane pod uwagę od początku projektowania produktu, w raporcie DFM producenta znajdzie się wiele obszarów wymagających modyfikacji projektu. W tym momencie projekt produktu jest już sfinalizowany, a wprowadzanie modyfikacji byłoby czasochłonne i pracochłonne. Nawet niewielka modyfikacja może obejmować zmiany wielu komponentów.

To nie tylko zwiększa obciążenie projektantów, ale także źle wpływa na ich kompetencje zawodowe. Dlaczego nie rozważyć DFM podczas projektowania produktu? Rozważenie DFM podczas projektowania produktu, zamiast polegania wyłącznie na producentach, znacznie ograniczyłoby powtarzające się modyfikacje projektu, skracając w ten sposób cykl rozwoju produktu.

3. DFM prowadzone przez producenta nie może zastąpić DFM z perspektywy projektu.

Raporty DFM prowadzone przez dostawców przedstawiają projekt wyłącznie z perspektywy produkcji. DFM z perspektywy projektowej powinno obejmować więcej aspektów, takich jak projektowanie grubości ścianek, zwiększanie wytrzymałości części i estetyka.

Dlatego raporty DFM dostawcy nie mogą zastąpić DFM z perspektywy projektu. W przeciwnym razie utracone zostaną możliwości optymalizacji pod względem wyglądu, wytrzymałości i kosztów produktu.

Co sądzisz o tych dwóch różnych punktach widzenia?

Punkt widzenia FirstMold:

Naszym zdaniem DFM nie jest po prostu aspektem technicznym; w pewnym sensie jest to raczej sposób myślenia osadzony na różnych etapach realizacji produktu. Mówiąc wąsko, wiąże się to z rozważeniem warunków produkcji pod kątem możliwości wytwarzania. Mówiąc ogólnie, projekt powinien spełniać różnorodne wymagania produkcyjne, oferując większy wybór i redukcję kosztów. Chodzi o Design for Money - tworzenie wartości poprzez projektowanie!

Nie ulega wątpliwości, że producenci zapewniają DFM, ale proces ten musi zawsze obejmować terminowe przekazywanie informacji zwrotnych klientom i przekonywanie ich podejściem zorientowanym na klienta w celu osiągnięcia obopólnych korzyści. Dla projektantów produktów umiejętność zrozumienia technik DFM jest niewątpliwie korzystna. Nie tylko prowadzi do lepszych projektów produktów, ale także znacznie zwiększa własne możliwości.

Wnioski

Jak wspomniano wcześniej, raport DFM analizuje produkt z dwóch głównych perspektyw: od strony produktu i od strony oprzyrządowania. Ten kompleksowy raport zapewnia głębsze zrozumienie produktu i wymaga specjalistycznej wiedzy technicznej, aby zapewnić dokładność. Jego celem jest dostarczenie cennych spostrzeżeń i pomocy w procesie projektowania.

Po ukończeniu raportu DFM, kolejnym kluczowym krokiem jest zaangażowanie się w szczegółowe dyskusje z klientem. Każda pozycja w raporcie jest sprawdzana i potwierdzana z klientem w celu zapewnienia zgodności. Dopiero po zakończeniu tego dokładnego procesu przeglądu projektant form może przystąpić do projektowania formy w oparciu o uzgodnione specyfikacje.