De oppervlakteafwerking van spuitgietproducten onder de knie krijgen is zeer belangrijk omdat het de tactiele en visuele kwaliteit van het eindproduct beïnvloedt. Spuitgieten verwijst naar het fabricageproces waarbij gesmolten kunststof onderdelen in een mal worden gegoten, afgekoeld en gestold om gegoten voorwerpen te produceren. Mensen gebruiken het voornamelijk voor massaproductie van identieke voorwerpen. De methode is efficiënt en betrouwbaar bij het produceren van onderdelen met ingewikkelde vormen en afmetingen. Ze wordt vooral gebruikt in de kunststofverwerkende industrie.

Bovendien is het een zeer veelzijdig proces, omdat het verschillende materialen en afwerkingen ondersteunt, waardoor het zeer geschikt is voor de meeste industrieën met totaal verschillende doelen en vereisten. Deze vorm van het fabricageproces gaat terug tot de 19e eeuw.th eeuw, maar blijft de meest geschikte vorm om complexe onderdelen te produceren en tegelijkertijd economisch te zijn.

De oppervlakteafwerking van spuitgietmatrijzen beschrijft een bepaald niveau van texturen, ruwheid of patronen die worden toegepast op het oppervlak van een matrijs. Deze omvatten verschillende ontwerppatronen naast oppervlakteruwheid. In tegenstelling tot andere bewerkingsprocedures wordt een kunststof spuitgietoppervlakteafwerking verkregen tijdens het spuitgietproces in plaats van als een volgende stap nadat de matrijs is gemaakt.

De SPI, een acroniem voor de Society of Plastics Industry, richt zich op de textuur van een kunststof voorwerp dat is vervaardigd door spuitgieten, zoals gekarakteriseerd door SPI-oppervlakteafwerking. Het is een algemeen erkend systeem dat gebruikt wordt om de esthetische kwaliteit van kunststof oppervlakken te bepalen.

VDI staat voor Verein Deutscher Ingenieure (Vereniging van Duitse Ingenieurs). Een VDI-oppervlakteafwerking is een bepaalde standaard voor de oppervlaktestructuur die voornamelijk wordt gebruikt in matrijsconstructies. De VDI standaard richt zich primair op de oppervlakteruwheid "ROUGH" terwijl de SPI afwerking over het algemeen gebruikt wordt voor schimmelpolish let op "SMOOTH". Ondanks het feit dat ze ontworpen zijn voor verschillende oppervlaktebehandelingen, geven ze vergelijkbare afwerkingen door verschillen in kwaliteit.

Inzicht in de normen voor oppervlakteafwerking van spuitgietproducten

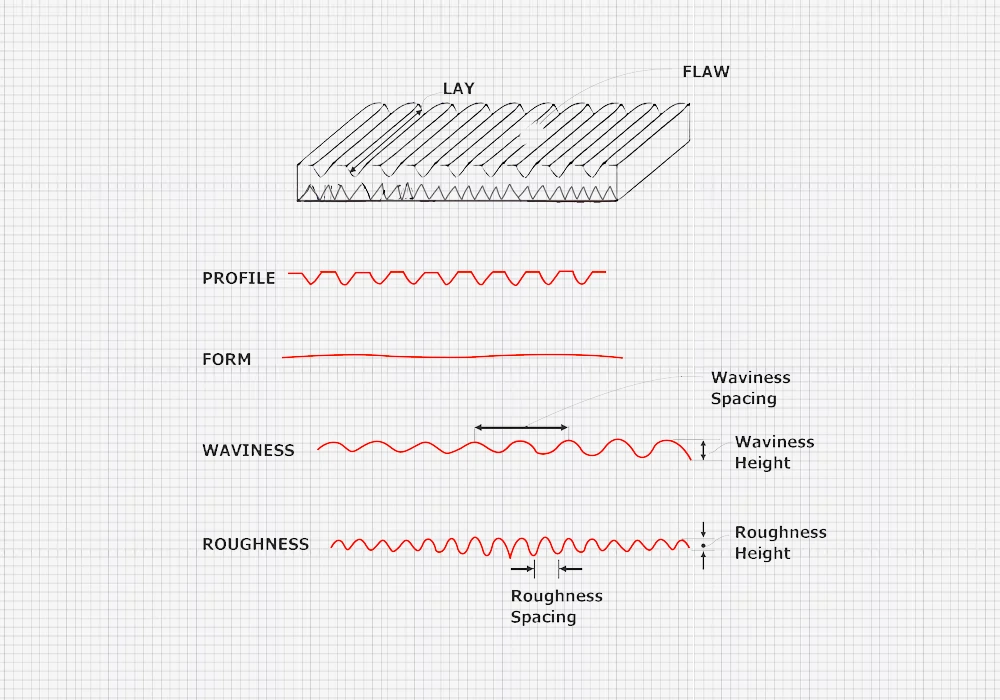

De oppervlakteafwerking van spuitgietproducten is een belangrijk onderdeel van het engineering- en productieproces en heeft een grote invloed op zowel het uitzicht als de functionaliteit. De prestaties, gebruikerservaring, robuustheid en kwaliteit van een product kunnen verbeterd worden door oppervlakteafwerking. Oppervlakteafwerking kan op drie verschillende manieren gekarakteriseerd worden: ruwheid, laag en golvend.

Oppervlakteruwheid- de kleine onregelmatigheden in de geometrie van het oppervlak waardoor het oppervlak schurend en korrelig aanvoelt. Ze kunnen zo klein zijn dat het oppervlak er spiegelachtig uitziet of groter en meer georganiseerd zoals zand. Ruwheid beïnvloedt de texturen en het uiterlijk van het eindproduct.

Leg definieert de bewerkingselementen die ontstaan vanuit de richting waarin het gereedschap of de machine beweegt om een oppervlak te creëren. Het kan loodrecht, parallel, gekruist, radiaal, multidirectioneel, parallel of isotroop zijn en wordt meestal gecreëerd tijdens de productie.

Golvendheid is een woord dat gebruikt wordt om het meer significante, macroscopische verschil in een oppervlak te beschrijven dat overeenkomt met de vlakheid. Deze onvolkomenheden zijn groter dan de ruwheidslengte, maar zijn klein, regelmatig en kort genoeg om als vlakheidsfouten te worden beschouwd. Komt voor als gevolg van bewerkingsfouten door afbuiging of klapperen, maar ook door wikkeling als gevolg van verhitting en afkoeling.

Duidelijke en samenhangende communicatie tussen industrieën wordt vergemakkelijkt door het bestaan van internationale normen voor het karakteriseren en beoordelen van de kwaliteit van oppervlakteafwerking. Normen gevormd door gerenommeerde organisaties de ASTM (American Society for Testing and Materials), de Internationale Organisatie voor Standaardisatie (ISO)en het Duitse Instituut voor Standaardisatie (DIN) helpen bij de totstandkoming van een gemeenschappelijk begrip van de oppervlakteafwerking van producten bij producenten, consumenten en toekomstige inspecteurs. Naleving van relevante normen is belangrijk bij het vaststellen van de juiste oppervlakteafwerking voor kunststof producten die u nodig hebt.

Het belang van oppervlakteafwerking bij spuitgieten.

De oppervlakteafwerking speelt een belangrijke rol bij het bepalen van de duurzaamheid, de prestaties en het algehele uiterlijk van het product. Om ervoor te zorgen dat alle nieuwe producten aan zowel praktische als esthetische normen voldoen, is een gedefinieerde oppervlakteafwerking een eerste vereiste. De oppervlakteafwerking, die soms over het hoofd wordt gezien als een irrelevant detail, speelt een integrale rol in het algehele succes van een product als het correct wordt uitgevoerd. Omgekeerd kan een slechte afwerking de waarde van een product schaden en leiden tot ontevreden consumenten en mogelijk een kleiner marktaandeel.

De meeste spuitgietmatrijzen worden gevormd uit staal en aluminium met behulp van EDM- en CNC-apparatuur. Gereedschapsmarkeringen en onregelmatigheden in het oppervlak die zijn achtergelaten door de gebruikte frezen kunnen worden verplaatst van de matrijsholte naar het gefabriceerde product. Om deze oppervlaktefouten te verwijderen, worden de twee delen van de mal geschuurd en gepolijst. Hoewel er veel afwerkingstechnieken worden gebruikt, is SPI polijsten de industriestandaard. Standaard gepolijste afwerkingen zijn er in negen verschillende vormen en elk type wordt meestal met de hand aangebracht door hooggekwalificeerde experts. Het verbeteren van de holte-afwerking helpt bij het voldoen aan toepassingsspecifieke eisen, terwijl het ook de afwerking van het onderdeel verbetert.

Redenen waarom oppervlakteafwerking belangrijk is

De afwerking van het oppervlak is erg belangrijk om de volgende redenen:

- Slijtvastheid en duurzaamheid - oppervlaktebehandelingen maken het product bestand tegen ongunstige omgevingen, gaan slijtage tegen en gaan langer mee.

- Hechting van coatings: De oppervlakteruwheid kan invloed hebben op hoe goed verf of coatings hechten aan het object waarop je ze aanbrengt.

- Verminderde wrijving en warmteontwikkeling-oppervlaktebehandeling helpt de wrijving te verminderen, waardoor de warmteproductie wordt geminimaliseerd en de efficiëntie wordt verhoogd.

- Beheersing van lichtreflectie en -verstrooiing - vooral bij producten die in optische toepassingen worden gebruikt, heeft oppervlakteafwerking een grote invloed op hoe licht wordt verspreid en afgebogen.

- Verbetert de geleidbaarheid en voegt elektrische oppervlaktegeleiding toe.

- Minder lawaai: Een gladder oppervlak is stiller dan een ruw oppervlak dat meer trillingen en luidere geluiden produceert.

- Esthetische aantrekkingskracht: een goed afgewerkt oppervlak heeft een grote invloed op hoe je een product ervaart.

- Functionele prestaties: oppervlaktegladheid is essentieel voor een efficiënte afdichting, die essentieel is voor insluiting en vloeistofbeheer, zoals bij toepassingen op producten als pakkingen en O-ringen.

Uitgebreide gids voor oppervlakteafwerkingen voor spuitgieten: SPI en VDI

De meeste spuitgietproducten hebben een oppervlakteafwerking. Daarom hebben ze geen enkele vorm van behandeling na de verwerking. Dit kan echter veranderen om verschillende redenen, zoals voorkeuren of vereisten. Daarom worden enkele opties voor oppervlakteafwerking overwogen om aan de behoeften van de productie te voldoen. In een vroeg stadium rekening houden met de oppervlakteafwerking is cruciaal omdat het de materiaalkeuze, de trekhoek en de productiekosten beïnvloedt. Deze gids geeft een uitgebreid overzicht van SPI en VDI oppervlakteafwerkingen.

SPI oppervlakteafwerking: Kwaliteiten, toepassingen en overwegingen

SPI oppervlakteafwerking (The Society of the Plastics Industry) bepaalt wereldwijd de esthetische kwaliteit van kunststoffen. Bestaat uit 12 afwerkingsgraden variërend van glanzend tot dof in 4 categorieën A, B, C en D. Er is een gemiddelde oppervlakteruwheid (RA) en afwerkingsprocedure voor elke alfanumerieke SPI-afwerkingsnorm.

Droogstralen, korrelpapier, steenslijpmiddel en bepaalde soorten diamantslijpmiddel worden gebruikt in afwerkingstechnieken. Onder een reeks van waarden wordt RA uitgedrukt in micrometers (µm). Spuitgietmatrijzen die geen van deze oppervlaktebehandelingen nodig hebben, kunnen een onbewerkte afwerking hebben met een typische oppervlakteruwheid van 3,20 RA en bewerkingsmarkeringen volgens de SPI-norm.

De vereisten voor bepaalde graden verschillen en de hoeveelheid toegestane afwijking van perfectie varieert ook. Een lager nummer staat bijvoorbeeld minder afwijkingen toe en een hoger nummer meer. Volgens de PIA (Plastics Industry Association) lopen de vier hoofdclassificaties van de oppervlakteklasse van A1 (bruto) tot D3 (ruwe textuur). De indeling in nog eens drie niveaus komt neer op 12 soorten SPI-oppervlaktebehandeling.

Glanzende klasse A

Vertegenwoordigt gepolijste oppervlakken voor hoge bruto die de meeste voorkeur heeft voor voorwerpen die er glad of spiegelend uit moeten zien zijn visueel aantrekkelijke onderdelen en zijn het duurst. Ze laten kunststof voorwerpen achter met een hoogglanzende of transparante afwerking; transparante afwerkingen worden gebruikt op heldere kunststofsoorten terwijl de glanzende afwerking voor ondoorzichtige kunststofsoorten is. Voor alle drie de SPI A-niveaus zijn een diamantpolijstpasta en een rotatiegereedschap nodig voor grondig polijsten. Worden gebruikt op optische onderdelen zoals vizieren, spiegels en lenzen, en heldere verpakkingen.

| SPI-standaard | Beschrijving | Afwerkingsmethode | Oppervlakteruwheid Ra (μm) |

| A-1 | Hoogglanzend / Optisch Transparant | Kwaliteit #3, 6000 korrel Diamantbuffer | 0,012 tot 0,025 |

| A-2 | Hoogglanzend / Transparant | Kwaliteit #6, korrel 3000 Diamantbuffer | 0,025 tot 0,05 |

| A-3 | Hoogglanzend / Transparant | Korrel #15, 1200 korrel Diamantbuffer | 0,05 tot 0,10 |

Halfglanzend Klasse B

Geborstelde oppervlakken voor fijne texturen en semi-glans waardoor ze perfect zijn voor een goede visuele uitstraling en het uitwissen van gereedschapsmarkeringen van mallen. Deze SPI-afwerkingen zijn polijsten op middelhoog niveau. Bij oppervlakteafwerking worden oppervlakken heen en weer geschuurd met vijlgereedschappen van verschillende grootte. Deze schuurbeweging maakt meer lijnen zichtbaar in vergelijking met de SPI afwerkingen op A-niveau. Komt vaak voor in delen van producten die niet bijzonder belangrijk of esthetisch aantrekkelijk zijn, zoals panelen van apparaten.

| SPI-standaard | Beschrijving | Afwerkingsmethode | Oppervlakteruwheid Ra (μm) |

| B-1 | Halfglanzend - Fijn | Papier met 600 korrels | 0,05 tot 0,10 |

| B-2 | Halfglanzend - Medium | Papier met korrel 400 | 0,10 tot 0,15 |

| B-3 | Halfglanzend - Grof | 320 korrel papier | 0,28 tot 0,32 |

Matte klasse C

Vergelijkbaar met klasse B maar grover, gebruikt voor producten die een gemiddelde ruwheid vereisen om productdefecten te verbergen en de grip te verbeteren. Voor elke SPI-afwerking op C-niveau wordt een specifieke korrel schuursteen gebruikt. Zijn de meest economische en populaire oppervlakteafwerking. Ideaal voor consumentenelektronica, huishoudelijke artikelen en auto-interieurs.

| SPI-standaard | Beschrijving | Afwerkingsmethode | Oppervlakteruwheid Ra (μm) |

| C-1 | Matte afwerking - Fijn | 600 korrel steen | 0,35 tot 0,40 |

| C-2 | Matte afwerking - Medium | 400 korrel steen | 0,45 tot 0,55 |

| C-3 | Matte afwerking - Grof | 320 korrel steen | 0,63 tot 0,70 |

Structuur Klasse D

De ruwste oppervlakken zijn meestal oppervlakken met zandstructuur voor producten die een bepaalde visuele impact en tactiele sensatie moeten hebben. Fijn steenpoeder wordt gebruikt om deze ruwe afwerkingen glad te maken voordat ze willekeurig droog gestraald worden met glasparels of aluminiumoxide, waardoor een gladde, niet-directionele oppervlakteafwerking ontstaat. Deze oppervlaktebehandelingen met textuur worden toegepast op thermohardende industriële componenten en zijn geschikt voor voorwerpen zoals handgrepen van consumentenproducten die een satijnen of doffe getextureerde afwerking hebben die de grip verbetert. Voor dit doel wordt het veel gebruikt in consumentenproducten, industriële onderdelen en auto-onderdelen.

| SPI-standaard | Beschrijving | Afwerkingsmethode | Oppervlakteruwheid Ra (μm) |

| D-1 | Lichte textuur | Glasparel droogstralen #11 | 0,80 tot 1,00 |

| D-2 | Medium textuur | Droog Stralen #240 Oxide | 1,00 tot 2,80 |

| D-3 | Zware textuur | Droogstralen #24 Oxide | 3,20 tot 18,0 |

SPI legt meer nadruk op het polijstniveau dan op de patroonontwerpen. Het resultaat van SPI matrijsafwerking varieert op basis van het type materiaal dat gebruikt wordt in spuitgietonderdelen. Dit heeft een aanzienlijke invloed op de graad van SPI die haalbaar is. Onderdelen met scherpe hoeken, complexe geometrieën en ondersnijdingen helpt fabrikanten bij het kiezen van de juiste oppervlaktebehandeling op basis van de productbehoefte. Parameters in het gietproces zoals koelsnelheid, temperatuur en injectiedruk hebben een invloed op de gladheid van een oppervlak.

VDI Spuitgieten oppervlakteafwerking Textuur, voordelen en toepassingen.

VDI 3400 of VDI 3400 referentie de norm van( Verein Deutscher Ingenieure), de Vereniging van Duitse Ingenieurs. De standaard bevat 45 textuurgradaties. In eerste instantie wordt Electrical Discharge Machining (EDM) gebruikt om de 3400 texturen te behandelen die bedoeld zijn om plastic mallen te maken. Daarom wordt er soms naar verwezen als EDM texturen. De modificaties van de elektrische afstelling leverden de ruwheid van het EDM-proces op. Gezien de omvang van de textuurgebieden kon de oppervlaktekwaliteit van de textuur in dit geval niet zo uniform of ruw zijn als men zou verwachten. De laatste tijd wordt chemisch etsen gebruikt door matrijsproducenten om VDI 3400 texturen te verkrijgen na het polijsten van de matrijs om uniforme textuuroppervlakken te verkrijgen. Traditionele textureermethoden zoals grit, steen en schuurpapier kunnen echter ook worden gebruikt om dit te bereiken.

De 45 kwaliteiten van #0 tot #45 vallen onder de volledige VDI 3400 standaard.

| VDI 3400 | RA /ΜM | RA /ΜIN | N3-N10 | ISO1302 /RT Μ | RMS |

| 0 | 0.10 | 4.00 | N3 | 4.90 | |

| 1 | 0.112 | 4.48 | 5.50 | ||

| 2 | 0.126 | 5.04 | 5.90 | ||

| 3 | 0.14 | 5.60 | 6.90 | ||

| 4 | 0.16 | 6.40 | 7.90 | ||

| 5 | 0.18 | 7.20 | N4 | 8.90 | |

| 6 | 0.20 | 8.00 | 9.90 | ||

| 7 | 0.22 | 8.80 | 10.80 | ||

| 8 | 0.25 | 10.00 | 12.30 | ||

| 9 | 0.29 | 11.20 | 13.80 | ||

| 10 | 0.32 | 12.80 | 15.80 | ||

| 11 | 0.35 | 14.00 | N5 | 17.20 | |

| 12 | 0.40 | 16.00 | 1.6 | 19.50 | |

| 13 | 0.45 | 18.00 | 22.00 | ||

| 14 | 0.50 | 20.00 | 24.50 | ||

| 15 | 0.56 | 22.40 | 3.2 | 27.00 | |

| 16 | 0.63 | 25.20 | 31.30 | ||

| 17 | 0.70 | 28.00 | 35.20 | ||

| 18 | 0.80 | 32.00 | N6 | 5.0 | 39.00 |

| 19 | 0.90 | 36.00 | 44.40 | ||

| 20 | 1.00 | 40.00 | 49.30 | ||

| 21 | 1.12 | 44.80 | 54.60 | ||

| 22 | 1.26 | 50.40 | 62.40 | ||

| 23 | 1.40 | 56.00 | 70.30 | ||

| 24 | 1.60 | 64.00 | 12 | 78.00 | |

| 25 | 1.80 | 72.00 | N7 | 88.20 | |

| 26 | 2.00 | 80.00 | 98.90 | ||

| 27 | 2.20 | 88.00 | 16 | 109.20 | |

| 28 | 2.50 | 100.00 | 123.90 | ||

| 29 | 2.80 | 112.00 | 138.50 | ||

| 30 | 3.20 | 128.00 | N8 | 20 | 153.70 |

| 31 | 3.50 | 140.00 | 175.50 | ||

| 32 | 4.00 | 160.00 | 197.50 | ||

| 33 | 4.50 | 180.00 | 25 | 218.80 | |

| 34 | 5.00 | 200.00 | 248.60 | ||

| 35 | 5.60 | 224.00 | 277.90 | ||

| 36 | 6.30 | 252.00 | N9 | 37 | 306.20 |

| 37 | 7.00 | 280.00 | |||

| 38 | 8.00 | 320.00 | |||

| 39 | 9.00 | 360.00 | 46 | ||

| 40 | 10.00 | 400.00 | |||

| 41 | 11.20 | 448.00 | |||

| 42 | 12.60 | 504.00 | N10 | 60 | |

| 43 | 14.00 | 560.00 | |||

| 44 | 16.00 | 640.00 | |||

| 45 | 18.00 | 720.00 | 85 |

VDI 3400 is vooral een voordeligere en effectievere methode voor enorme onderdelen en uitgestrekte structuurgebieden, zoals stofzuigers, rekenmachines en andere soortgelijke voorwerpen.

Optimale oppervlakteafwerking bereiken: Een duik in SPI en VDI

De oppervlakteafwerking van een spuitgegoten onderdeel is een kritieke factor. Dit beïnvloedt de functionaliteit, aantrekkelijkheid en algemene kwaliteit van het product. Het is belangrijk om de functie van de afwerking te begrijpen voordat je op zoek gaat naar potentiële oppervlakteafwerkingen. Het is raadzaam om na te gaan welk type matrijs nodig is voor het productievolume en uit welk materiaal de matrijs zal bestaan. Dit moet gebeuren voordat je de gewenste oppervlakteafwerking selecteert. De SPI- en VDI-normen bieden aanbevelingen voor het bereiken van oppervlakteafwerkingen die betrouwbaar en vooral consistent zijn.

- Vereisten voor productafwerking: bepaal de precieze oppervlakteafwerking van uw product. De VDI-schaal biedt betere mogelijkheden als een ruwheidsniveau gewenst is, terwijl SPI meer kan helpen als meer afwerking essentieel is.

- Beoogd gebruik: industriële componenten kunnen bijvoorbeeld baat hebben bij een hogere VDI-structuur, terwijl consumentenelektronica een hoogglans SPI A-klasse heeft.

- Tijd en kosten: Hoe meer SPI-afwerkingen moeten worden gepolijst, hoe duurder en tijdrovender dit is in vergelijking met VDI-oppervlakteafwerkingen.

- Materiaal- en matrijsontwerp: Staal produceert bijvoorbeeld betere afwerkingen dan aluminium en de oppervlaktekwaliteit kan beïnvloed worden door de keuze van de spuitgietkunststof. Andere belangrijke overwegingen zijn de aanwezigheid van additieven en de smelttemperatuur.

- Behandelingsparameters verminderen gebreken en verhogen de visuele aantrekkingskracht van het product, het is essentieel om de juiste balans te vinden tussen deze factoren.

Trekhoek -is de mate van taper voor gegoten stukken' loodrecht op de deellijn. Voor spuitgietontwerpen zijn meestal ontwerphoeken nodig, maar sommige zachte materialen zoals nylon zijn uitzonderlijk. Elk ontwerpproces moet vanaf het begin rekening houden met de ontwerphoek omdat het een integraal onderdeel is van ontwerpen voor productie.

Waarom is de opstelhoek belangrijk?

- Minimaliseert slijtage en de kans op schimmelbeschadiging door het verminderen van de wrijving die een onderdeel beschadigt bij het loslaten.

- Minimaliseert de koeltijd doordat ongebruikelijke uitwerpvoorbereidingen niet nodig zijn.

- Garandeert een gladde uniformiteit in het afgewerkte onderdeel.

- Behoudt de integriteit en consistentie van andere oppervlaktetexturen en -afwerkingen.

- Deze voordelen zorgen direct of indirect voor lagere productiekosten.

Vergelijking tussen SPI- en VDI-afwerkingen.

| SPI oppervlakteafwerkingen. | VDI oppervlakteafwerkingen. |

| Nadruk op uiterlijk. | Geeft prioriteit aan functionaliteit door gebruik te maken van textuur. |

| Gebruikt numerieke en alfabetische schalen (A1-D3). | Gebruikt numerieke schaal (VDI 0-45). |

| Polijsten en polijsten voor een optimale oppervlakteafwerking. | EDM- of texturetechnieken om specifieke oppervlaktepatronen te verkrijgen. |

| Levert een breed spectrum aan afwerkingen, variërend van extreem glad tot behoorlijk ruw. | Benadrukt het proces van het bereiken van de afwerking veel meer dan alleen de ruwheidsgraad. |

| Vaak gebruikt in de Verenigde Staten | Voornamelijk gebruikt in Europa |

Voordelen en beperkingen van SPI en VDI oppervlakteafwerkingen

Voordelen van SPI oppervlakteafwerkingen

- Een voorspelbare brede reeks onderdelen produceren op het gebied van afmetingen, algemene prestaties en oppervlakteafwerking. (Dit is cruciaal omdat het tijd bespaart, storingspercentages verlaagt en een uitstekende waarde biedt aan klanten).

- Ideaal voor toepassingen die een glanzend oppervlak vereisen

- Uitstekend voor visueel aantrekkelijke producten.

Beperkingen van SPI-oppervlakafwerkingen

- Kan duur zijn- het bereiken van een hoog niveau van oppervlakteafwerking kost een aanzienlijke hoeveelheid tijd, moeite en gereedschap.

- Gevoelig voor slijtage en krassen-Hoogglanzende oppervlakken zijn onderhevig aan merkbare slijtage en krassen in vergelijking met afwerkingen met structuur.

Voordelen van VDI-oppervlakafwerkingen

- Verbeterde functionaliteit voor grip en hechting van verf, waardoor afbladderen en afschilferen worden voorkomen en geminimaliseerd.

- In staat om kleine defecten te verbergen - kleine inconsistenties en onvolkomenheden die kunnen ontstaan tijdens het productieproces kunnen gemakkelijk verborgen worden door de gestructureerde oppervlakken.

- Kosteneffectief: voor het afwerken met behulp van eenVDI zijn minder gereedschappen en bewerkingen nodig, wat resulteert in lagere productiekosten.

Beperkingen van VDI-oppervlakafwerkingen

- Minder verfijnd uiterlijk vergeleken met SPI-coatings VDI-afwerkingen zijn minder reflecterend en gepolijst en zien er meer getextureerd en mat uit.

- Beperkte verscheidenheid aan textuuropties beschikbaar in vergelijking met SPI-afwerkingen.