Voor productontwikkelaars is Design for Manufacturing (DFM) waarschijnlijk niet onbekend. Als je te maken hebt gehad met matrijzen- of spuitgietfabrieken, heb je waarschijnlijk DFM-rapporten ontvangen met de essentiële informatie van je product, de belangrijkste punten, de posities van de openingen en de dikteanalyse.

Indeed, you might have heard of this term even before engaging with injection factories. It’s a concept focusing on the manufacturability of products, applicable across various industries like automotive, electronics, aerospace, medical devices, and consumer goods.

Vandaag verdiepen we ons in DFM voor kunststof producten, met als doel je een uitgebreid inzicht te geven.

Wat is DFM voor kunststof producten?

DFM, of Design for Manufacturability/Manufacturing, houdt in dat vanaf het begin van het ontwerp rekening wordt gehouden met de factoren maakbaarheid en assemblage. De rol van DFM omvat het analyseren van ontwerpinformatie voor de haalbaarheid van processen, het evalueren van de maakbaarheid en het doen van suggesties voor ontwerpverbetering, allemaal gericht op het bereiken van de laagste kosten, de kortste tijd en de hoogste productiekwaliteit.

Traditioneel DFM-analyseproces voor kunststofproducten:

De rol van DFM in het hele productontwikkelingsproces wordt in het onderstaande diagram weergegeven:

In bedrijven met zowel productontwikkelings- als spuitgietproductieafdelingen omvat het traditionele proces het maken van DFM-rapporten nadat het productontwerp is voltooid, maar voordat de matrijs wordt ontwikkeld.

Het rapport behandelt schimmel- en vormaspecten, zoals krimp, vormstaal, spuitgietmaterialen, posities voor begrenzing, wanddikte analyse, deellijnenen meer.

Sommige bedrijven leveren gedetailleerde rapporten, inclusief de vereisten voor oppervlakteafwerking, ontwerphoekeninsertielijnen en uitwerpposities. Er kan ook een analyse van de gietvorm worden gemaakt, waarbij optimale poortposities, verzinkmarkeringen, laslijnen, risico's op gasvallen en suggesties voor verbetering worden voorspeld. Nadat het rapport klaar is, wordt het ingediend bij de afdeling productontwikkeling.

Ingenieurs passen productstructuren iteratief aan om te voldoen aan matrijsontwerp en verwerkingseisen en om spuitgietkosten te minimaliseren. Bedrijven die zich alleen bezighouden met productontwikkeling geven DFM-rapporten door aan productiefabrikanten. Deze traditionele aanpak blijft bestaan in meer dan 98% van de productontwikkelingsprocessen op de markt.

Voordelen van kunststof producten DFM

Met DFM-rapporten kunnen productontwikkelingsingenieurs realtime analyses uitvoeren, wat verschillende voordelen biedt:

1. Het minimaliseren van hiaten in de beoordeling van latere fabricageproblemen, waardoor defecten, langere ontwikkelingscycli en hogere kosten worden voorkomen.

2. Het stroomlijnen van het ontwikkelingsproces, het verbeteren van de efficiëntie van ingenieurs en teams, het verminderen van de ontwikkelingstijd en -kosten.

3. Het vergemakkelijken van aanpassingen van productontwerpen in realtime voor optimale ontwerpen, producten van hoge kwaliteit, verbeterde productie-efficiëntie en lagere productie- en ontwikkelingskosten.

4. De synchrone analyse van de matrijsstromen geeft een goed beeld van het spuitgietproces, evalueert effectief de behoeften aan productieapparatuur en verwerkingsparameters en stuurt het matrijsontwerp.

5. Een kosten-batenanalyse via DFM optimaliseert het productontwerp, verlaagt de matrijs-, materiaal- en productiekosten en verbetert de concurrentiepositie op de markt.

6. Materiaalimpactanalyse garandeert dat de geselecteerde materialen voldoen aan de milieunormen en bijdragen aan een milieuvriendelijke samenleving zonder vervuiling.

Hoe maak je een DFM-rapport?

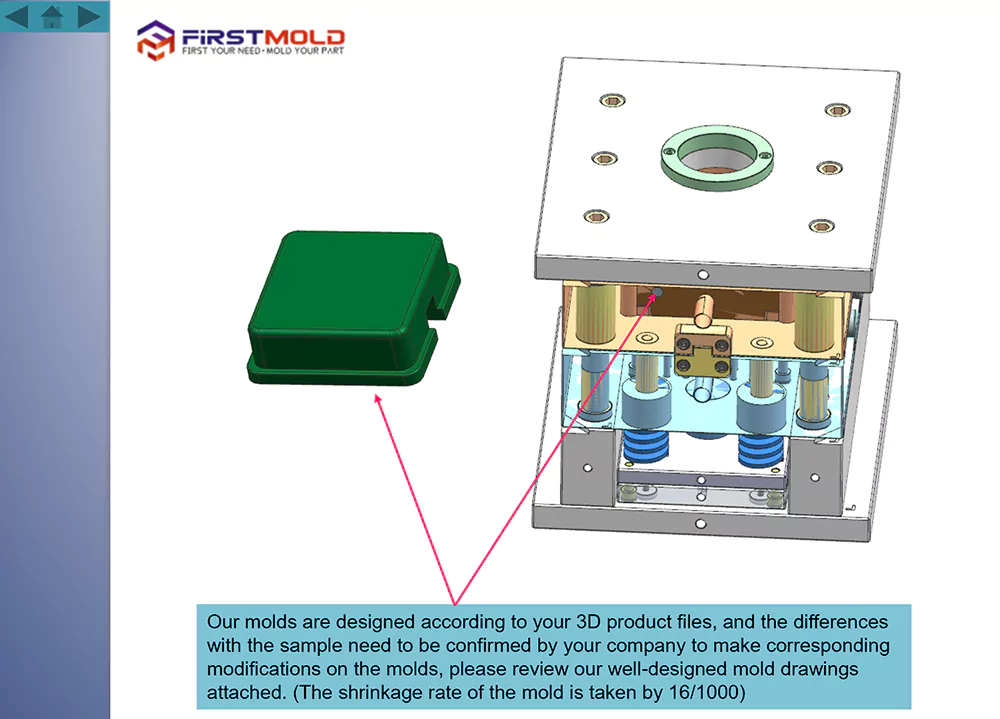

Het DFM-rapport weerspiegelt direct het niveau van expertise en vaardigheid van de ontwerper, omdat het de kwaliteit en de kosten van de mal bepaalt en tegelijkertijd de technische bekwaamheid van het matrijsbedrijf laat zien. In de volgende paragraaf geef ik een voorbeeld van een relatief eenvoudig rapport om de structuur en onderdelen te illustreren.

Om te beginnen is voor het maken van een DFM-rapport software nodig zoals UG, screenshot tools en PPT-software. UG-software is een professioneel hulpmiddel en vereist speciale training om het effectief te gebruiken; screenshot- en PPT-software zijn relatief eenvoudig en algemeen beschikbaar op de meeste computers. Als je niet bekend bent met deze tools, dan zijn er veel online bronnen die je kunnen helpen om de nodige kennis op te doen.

In de volgende paragrafen worden de belangrijkste onderdelen van een eenvoudig DFM-rapport beschreven:

Inhoudsopgave van het rapport Design for Manufacturing (DFM)

De inhoudsopgave van het DFM-rapport, vergelijkbaar met de inhoudsopgave van een boek, geeft een uitgebreid overzicht van de inhoud van het rapport.

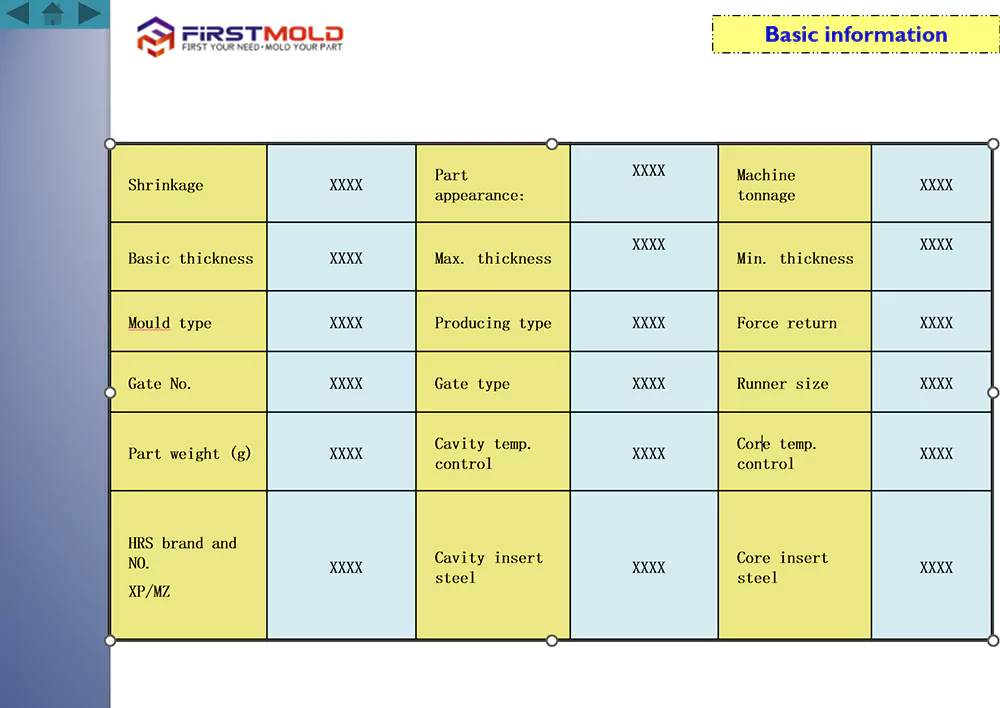

Basisinformatie

Dit basisformulier is bedoeld om cruciale informatie te verzamelen over het product en de spuitgietmatrijs, waaronder details over het kunststofmateriaal, de procescondities en het matrijsnummer. Deze gegevens zijn van het grootste belang en moeten nauwkeurig worden bevestigd met de klant, zodat er geen ruimte is voor fouten. In veel gevallen verstrekken klanten deze informatie zelf.

Vereisten voor productvakmanschap

Dit gedeelte richt zich voornamelijk op het vastleggen van de eisen van de klant met betrekking tot de productgrootte, oppervlaktespecificaties en andere gerelateerde aspecten. Door deze vereisten te documenteren, zorgen we ervoor dat het ontwerpproces nauwkeurig de juiste invoegen maten, ordelijke plaatsing van inzetstukken en uitwerppennen en andere relevante overwegingen. Als er specifieke eisen aan het oppervlak worden gesteld, zoals verhoogde oppervlakken, is het cruciaal om de klant een visuele voorstelling of kleurmonster te geven ter bevestiging en goedkeuring. Dit helpt garanderen dat de gewenste oppervlaktespecificaties nauwkeurig worden nageleefd.

Injectiemethode en -positie

Op deze pagina worden vooral cruciale details van het matrijsontwerp besproken, zoals de plaatsing van het ingangspunt van de productpoort en de grootte van de runner. Er wordt ingegaan op belangrijke overwegingen zoals het bepalen van het juiste type poort, of een hotrunner- of coldrunnersysteem moet worden gebruikt en het specificeren van het type en merk van de hotrunnerpoort. Al deze elementen vereisen een bevestiging van de klant om nauwkeurigheid te garanderen en mogelijke ontwerpfouten later te voorkomen.

Analyse ontwerphoeken

In dit onderdeel wordt beoordeeld of de ontwerphoek van de kern en de holte van het product voldoende is. Het is cruciaal om te bepalen of de trekhoek voldoende is, vooral als het productoppervlak texturen, plating of andere speciale behandelingen nodig heeft.

Bevestiging afscheidslijn

In dit deel wordt voornamelijk ingegaan op de positionering van de deellijn en de cliplijn van het product, waarbij de juiste plaatsing wordt gegarandeerd en de algemene redelijkheid van de deellijn wordt beoordeeld. Door zorgvuldig de optimale posities van de deellijn en de cliplijn te bepalen, streven we naar een goed ontworpen en efficiënte matrijs die voldoet aan de vereisten van het product.

Bevestiging uitwerperpositie

Dit deel richt zich op de uitwerppenmethode en de plaatsing van uitwerppennen voor het product. Het gaat om het bepalen van het juiste ontwerp en de juiste plaatsing van de uitwerppennen om een soepele uitwerping van het product uit de matrijs te garanderen. Door zorgvuldig na te denken over de uitwerppenmethode en -positie kunnen we het uitwerpproces optimaliseren en de kans op schade aan het product of de matrijs minimaliseren.

Wanddikte bevestiging

Wanddikteanalyse is een cruciale stap in het DFM-proces omdat het helpt bij het evalueren van de uniformiteit van de materiaaldikte van het product en het identificeren van potentiële problemen zoals zinkvlekken op het oppervlak. Rood gemarkeerde gebieden geven meestal gebieden aan die gevoelig zijn voor krimp. Op basis van de analyse kunnen we aanbevelingen doen aan klanten, zoals het verminderen van materiaalgebruik of het aanpassen van het productontwerp om deze problemen aan te pakken. Door de wanddikte te optimaliseren, kunnen we de algehele kwaliteit en prestaties van het gegoten product verbeteren.

Analyse en oplossingen van productproblemen

Dit onderdeel is van groot belang omdat het ons in staat stelt potentiële problemen te identificeren en aan te pakken. Het is een belangrijke indicator voor de expertise van een matrijsontwerper in het uitvoeren van een DFM-rapport. Omgekeerd duiden minder productproblemen op een verder gevorderd niveau van productontwikkeling, waarbij matrijsontwerpers mogelijk moeite hebben om problemen te ontdekken. Dit aspect is een cruciale maatstaf voor de competentie van het productontwikkelingspersoneel. Door deze problemen grondig te analyseren en op te lossen, kunnen we de algehele kwaliteit van het product verbeteren en het matrijsontwerpproces stroomlijnen.

Anderen

Als onderdeel van ons DFM-rapportageproces maken we gebruik van mold flow analysis voor producten met ingewikkelde eisen van de klant. Het rapport van de mold flow analysis evalueert uitgebreid verschillende factoren die met de klant moeten worden bevestigd. Dit zijn onder andere analyse van de vultijd, analyse van de luchtval, analyse van de lasnaad, systeemdruk en nog veel meer. Door een grondige matrijsflowanalyse uit te voeren, kunnen we ervoor zorgen dat het ontwerp voldoet aan de specificaties van de klant en kunnen we mogelijke problemen in een vroeg stadium identificeren, zodat noodzakelijke aanpassingen mogelijk zijn.

Een controversieel onderwerp over DFM voor kunststof producten

Moeten DFM-rapporten van kunststofproducten worden behandeld door de productontwerpers van het productontwikkelingsbedrijf of door de matrijsontwerpers van de spuitgietfabrieken en andere fabrikanten?

Momenteel lijkt de heersende opvatting te zijn dat DFM moet worden uitgevoerd door matrijsontwerpers in plaats van productontwerpers. De redenen zijn als volgt:

1. niet elke ontwerper is zeer bedreven in mallen en spuitgieten;

2. specialisatie is essentieel en professionele zaken moeten worden toevertrouwd aan professionals.

Sommige nieuwe standpunten stellen dat DFM een teaminspanning is, in de eerste plaats de verantwoordelijkheid van productontwerpingenieurs, gevolgd door fabrikanten. Hiervoor zijn voornamelijk drie redenen:

1. Het helpt de kosten te verlagen om de uitgaven te minimaliseren:

Vanuit het perspectief van productkosten hebben fabrikanten en productontwerpers verschillende standpunten, die soms zelfs tegenstrijdig zijn.

Fabrikanten zijn in de eerste plaats geïnteresseerd in hoeveel winst ze kunnen maken met de productie van het product, en in de tweede plaats of het product probleemloos kan worden geproduceerd. Vanuit het perspectief van de fabrikant leiden hogere productkosten natuurlijk tot hogere winsten.

Bij productontwerp ligt de nadruk echter op het minimaliseren van de productkosten terwijl de productie toch soepel blijft verlopen.

Vanuit het perspectief van sommige fabrikanten hebben ze geen stimulans om ontwerpers actief te informeren over kostenbesparende maatregelen tijdens DFM.

2. De productontwikkelingscyclus verkorten.

Ten tweede, alleen als productontwerpingenieurs verantwoordelijk zijn voor DFM kunnen herhaalde ontwerpwijzigingen worden vermeden, waardoor de productontwikkelingscyclus wordt verkort.

Als fabrikanten DFM uitvoeren, wanneer beginnen ze dan? Meestal beginnen fabrikanten met DFM nadat het gedetailleerde productontwerp is voltooid en wanneer het product klaar is voor matrijsproductie, op verzoek van de klant.

Het is duidelijk dat DFM in dit stadium te laat komt. Als DFM niet vanaf het begin van het productontwerp is overwogen, zullen er veel gebieden in het DFM-rapport van de fabrikant zijn die ontwerpaanpassingen vereisen. Op dit punt is het productontwerp al afgerond en zou het aanbrengen van wijzigingen tijdrovend en arbeidsintensief zijn. Zelfs een kleine wijziging kan wijzigingen aan meerdere componenten met zich meebrengen.

Dit verhoogt niet alleen de werklast van ontwerpers, maar doet ook afbreuk aan hun professionele competentie. Waarom DFM niet overwegen tijdens het productontwerp? Door DFM te overwegen tijdens het productontwerp, in plaats van alleen op fabrikanten te vertrouwen, kunnen herhaalde ontwerpaanpassingen aanzienlijk worden verminderd, waardoor de productontwikkelingscyclus wordt verkort.

3. DFM vanuit de fabrikant kan DFM vanuit het ontwerpperspectief niet vervangen.

Leveranciersgestuurde DFM-rapporten bekijken het ontwerp puur vanuit een productieperspectief. DFM vanuit het ontwerpperspectief zou meer aspecten moeten omvatten, zoals het ontwerp van de wanddikte, het verbeteren van de sterkte van het onderdeel en esthetiek.

Daarom kunnen DFM-rapporten van leveranciers DFM vanuit het ontwerpperspectief niet vervangen. Anders zouden optimalisatiekansen op het gebied van productuiterlijk, sterkte en kosten gemist worden.

Wat vinden jullie van deze twee verschillende standpunten?

Het standpunt van FirstMold:

Naar onze mening is DFM niet simpelweg een technisch aspect; in zekere zin is het meer een mindset die is ingebed in verschillende stadia van productrealisatie. In engere zin houdt het in dat rekening wordt gehouden met productievoorwaarden voor maakbaarheid. In het algemeen moet het ontwerp voldoen aan verschillende productievereisten, meer keuzemogelijkheden bieden en kosten besparen. Het gaat om Design for Money - waarde creëren door te ontwerpen!

Het valt niet te ontkennen dat fabrikanten DFM leveren, maar dit proces moet altijd gepaard gaan met tijdige feedback aan klanten en hen overtuigen met een klantgerichte aanpak om wederzijdse voordelen te behalen. Voor productontwerpers is het ongetwijfeld gunstig om DFM-technieken te beheersen. Het leidt niet alleen tot betere productontwerpen, maar vergroot ook enorm de eigen capaciteiten.

Conclusie

Zoals eerder vermeld, analyseert het DFM-rapport het product vanuit twee perspectieven: de productkant en de toolingkant. Dit uitgebreide rapport biedt een dieper inzicht in het product en vereist technische expertise om nauwkeurigheid te garanderen. Het is bedoeld om waardevolle inzichten en hulp te bieden in het ontwerpproces.

Zodra het DFM-rapport klaar is, is de volgende cruciale stap het voeren van gedetailleerde gesprekken met de klant. Elk item in het rapport wordt bekeken en bevestigd met de klant om afstemming te garanderen. Pas nadat dit grondige beoordelingsproces is voltooid, kan de matrijsontwerper doorgaan met het ontwerpen van de matrijs op basis van de overeengekomen specificaties.