射出成形金型のスライダーは、金型設計の非常に重要な要素です。スライダーと リフター には機能的な共通点があります(厳密に言えば、リフターはスライダー・システムの一部です)。金型愛好家の理解を容易にするため、スライダーとリフターを別々に説明する。ご興味のある方は、リフターのページへのリンクをクリックして、リフターについての詳細をご覧ください。

射出成形におけるスライダーとは

射出成形された製品では、多くの溝や穴がある製品に出会うのが普通である。 アンダーカット構造.私たちは、この期間中 射出成形プロセス成形後、コアとキャビティを開き、エジェクターピンで製品を金型から取り出す。しかし、部品にアンダーカットや穴、溝などがあると、コアとキャビティが正常に分離できません。このような場合、脱型を補助する射出成形用スライドが必要となる。

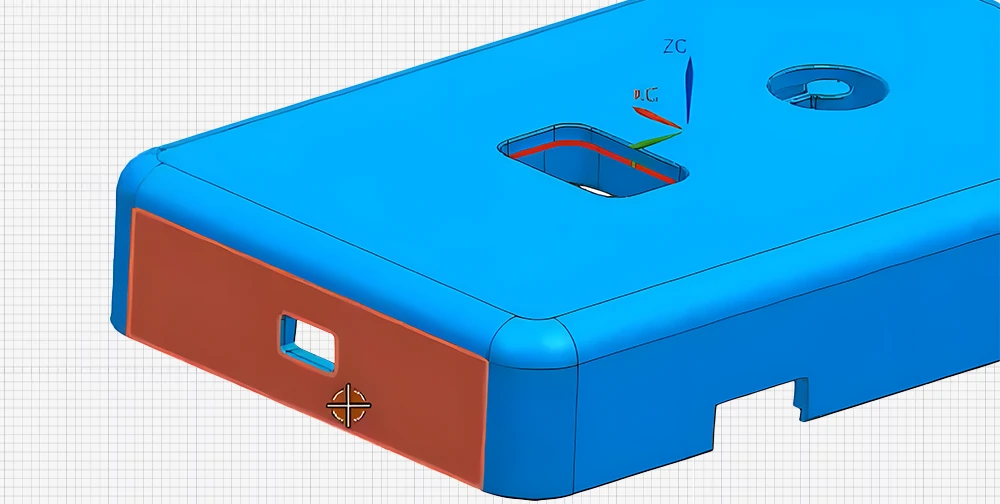

誰でも理解できるように、次の画像を見てみましょう。この画像は、側面にアンダーカット構造を持つ部品を示しています。これは射出成形部品では非常に一般的なものです。

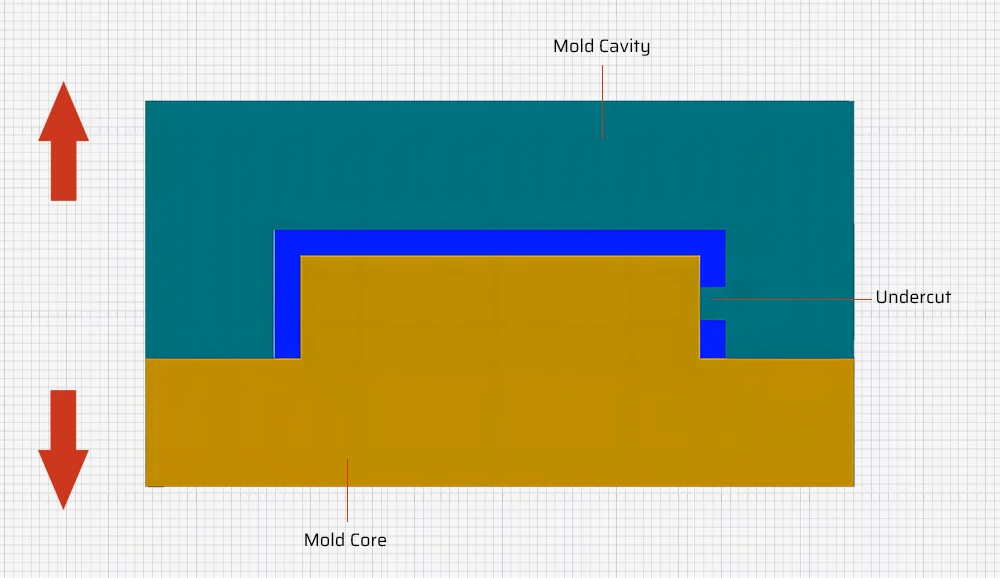

このパーツの側面図を見てみよう。画像に示されている空洞部分は、パーツのアンダーカット構造を表している。ここでコアとキャビティが分離してしまうと、パーツがコアにはまり込んでしまい、スムーズに脱型できない。

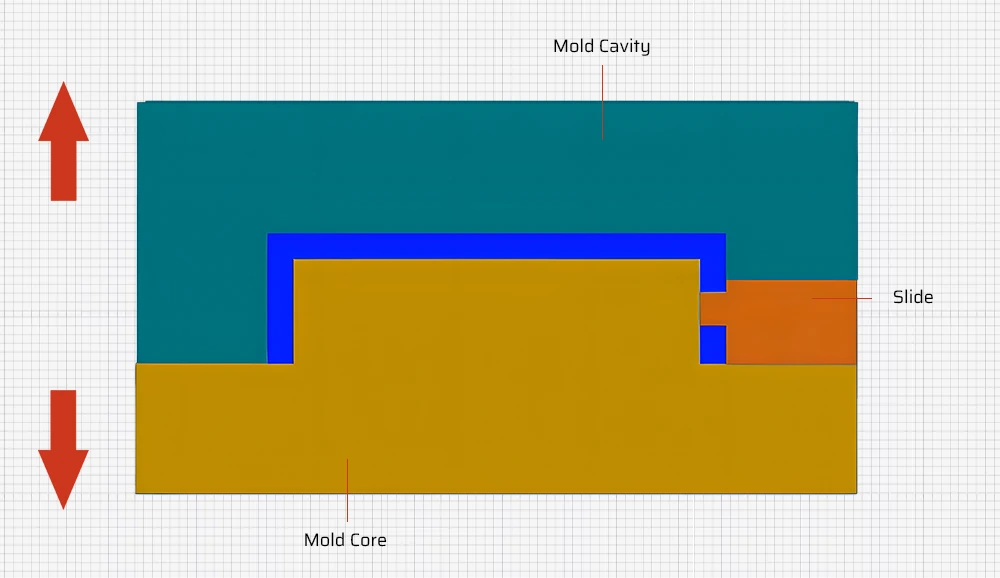

この時、スライダー機構を追加することができる。射出成形された部品が排出される前に、スライダーを水平方向に引き出すことで、スムーズな離型が可能になる。従って、スライダーが金型構造の中で、金型の軸に沿って移動できる部品を指すことは理解できないことはない。一般的には、金型の開口部の高さを調整したり、脱型を補助したりするために使用されます。

スライダーの構成と動作原理

構成

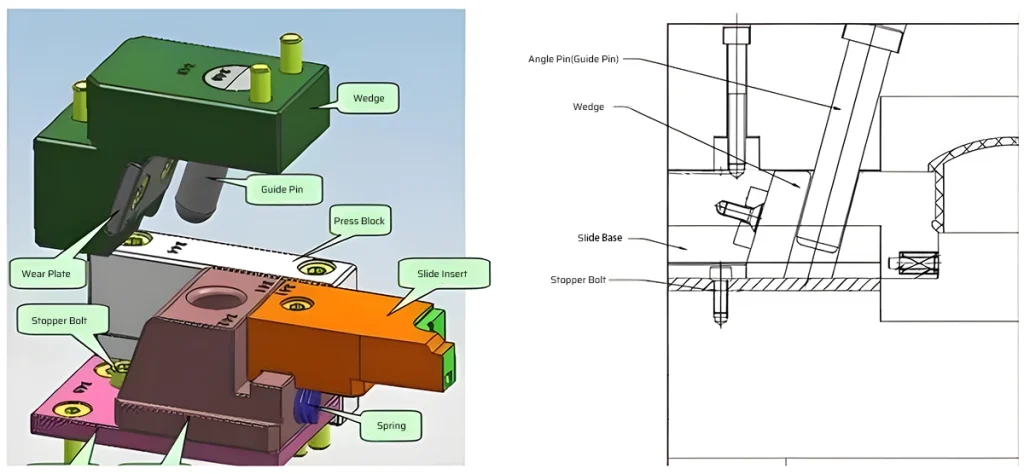

従来のスライダーの基本的な構成要素には、スライダーベースが含まれる、 スライダーインサートプレスブロック、ウェッジ、アングルピン(ガイドピン)、ウェアプレート、ストッパーボルト、スプリング。それぞれの部品には固有の役割があります。

- スライダーベース: スライダーを固定し、その操作圧力と移動負荷に耐え、スライダーが正しい軌道に沿って移動し、アライメントが保たれるようにします。

- プレスブロック スライダーの上半分を支え、ガイドします。スライドとコアの距離を保ち、プレスの正常な動作と精度を保証します。

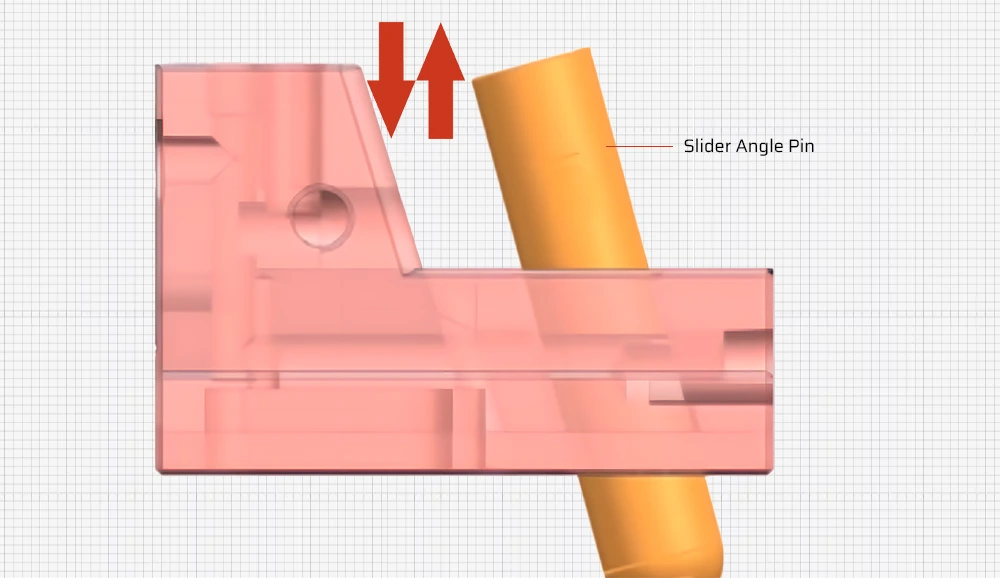

- アングルピン(ガイドピン): その角度のついた向きを利用し、縦方向の動きに変換する。 射出成形機 金型キャビティからコアを抜き出す際に、スライダが水平に動くため、金型キャビティからのコアの抜き出しが容易になります。これにより、金型キャビティからのコアの取り出しが容易になります。

- ストッパーボルト: プラスチック金型のスライダーに固定されたネジ部品で、移動中のスライダーのストロークを制御し、過度の移動や指定範囲を超える移動を防止し、金型の正常な動作を保証します。

- ウェッジ スライダーを圧縮するために使用し、射出時の圧力でスライダーが引っ込むのを防ぐ。

- スライダーの挿入: 成形部品、特に成形品のアンダーカット部は精度要求が厳しいため、別途インサートにする必要があります。これにより、将来の交換やメンテナンスが容易になり、スライドベースに固定される。

動作原理

スライダーには回路も油圧シリンダーもありませんが、動力源は何ですか?スライダーシステムの動力源は、角度のついたガイドポストの動きです。金型の開閉プロセスでは、角度のついたガイドポストがスライダーの内壁と摩擦を起こします。この摩擦力により、スライダーシステム全体が離型方向と垂直な方向に移動します。

射出成形金型スライダーの設計原理

合理的な製造可能性

スライダー機構の構成部品は、以下のものでなければならない。 合理的な製造可能性特に成形部品。一般的な要件は以下の通り:

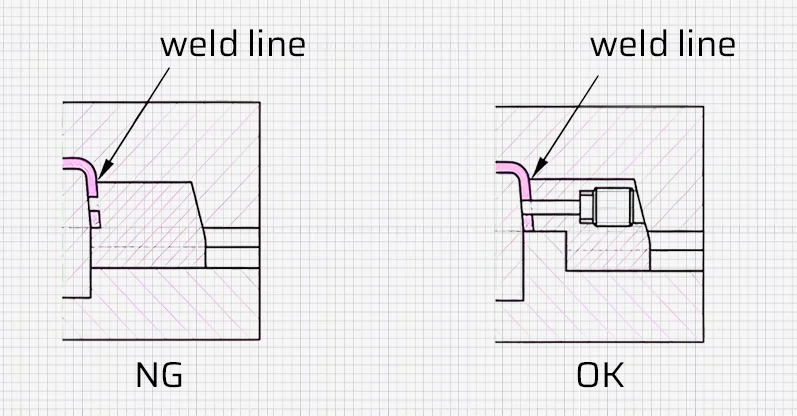

a.スライダー位置でのウェルドラインの形成はできるだけ避ける。やむを得ない場合は、ウエルド・ラインをラバー・ピースの目立ちにくい部分に配置し、ウエルド・ラインの長さを最小限にする。さらに、可能な限り複合構造を使用し、スライダーのウェルドライン部分をキャビティと一緒に加工できるようにする。

b.機械加工を容易にするために、成形部品と摺動部品は理想的には一体構造として作られるべきである。

十分な強度と剛性

スライダー機構は一般的に経験に基づいて設計され、一般的に採用される十分な強度と剛性を確保するために簡易計算が行われることもある:

a.最大構造寸法。空間的な位置決めが可能な場合、スライダーの構成部品は可能な限り大きな構造寸法を使用すべきである。

b.最適化された設計構造。

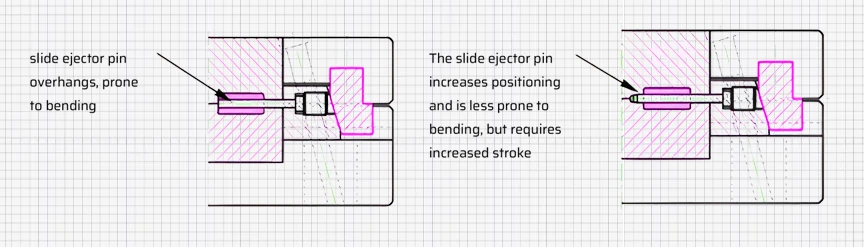

1).スライダーピンの曲がりを防止するため、長い方のスライダーピンの先端に配置する。

2).金型の組み立て部分の強度を高めるために、くさびの構造を変える。

3).ウェッジの強度を向上させるためにロッキングを増やす。

スライダーの動き

スライダーシステムが正常に機能するためには、金型の開閉時にスライダー機構が他の構造部品と干渉せず、一連の動作が論理的で信頼できるものであることが極めて重要です。通常、いくつかの配慮が推奨されます:

A.キャビティ・スライダーを使用する場合は、型開きの順序を確実にすること。

B.油圧スライダーを使用する場合、パーティングとリターンの順序を適切に制御しなければならない。

C.型閉めの際、スライダーシステムがエジェクターシステムに干渉しないようにすることが重要である。

スライダー系とエジェクター系の突起が型開き方向で重なる場合は、スライド系をリセットしてエジェクター系を先にリセットすることが望ましい。

D.スライダーを駆動するアングルピンが長い場合は、金型ガイドピンの長さを長くする必要があります。

ガイドピンを延長する目的は、アングルピンがスライダーシステムを所定の位置に駆動する前に、金型とキャビティがガイドピンとガイドブッシュによって完全にガイドされるようにし、型閉め時のスライダーシステムの損傷を防ぐためです。

(4) ゴム部品の脱型を容易にするため、十分なスライダーストロークを確保する。

スライダーのストロークは一般に、横穴の深さまたはエンボスの深さに、さらに0.5~2.0mmを加えた値に基づいて計算される。リフターの場合は小さい方の値が使われ、他のタイプの場合は大きい方の値が選ばれます。ただし、トランス・フレームのような部品を成形するために組立金型を使用する場合は、ストロークは側面の凹部の深さよりも大きくする必要があります。

寿命

スライダーはスムーズかつ確実に動くべきで、十分な性能を備えていなければならない。 耐用年数.

スライダーシステムは通常、案内用にT字型のガイド溝を採用している。

スライダー・システムが横方向のパーティングまたはコア抜きを完了したとき、ガイド・スロット内に残るスライダー・ブロックの長さは、全長の3分の2以下であってはなりません。モールドプレートのサイズが最小嵌合長さを満たせない場合は、ガイドスロットを延長して使用することができます。

スライダーのガイド面(すなわち、可動接触面と荷重支持面)は、十分な硬度と潤滑性を持つ必要があります。一般的に、スライダー部品は熱処理され、硬度がHRC40以上に達していなければなりません。ガイド部品の硬度はHRC52からHRC56の間であるべきで、これらの部品には機械加工された油溝が必要です。

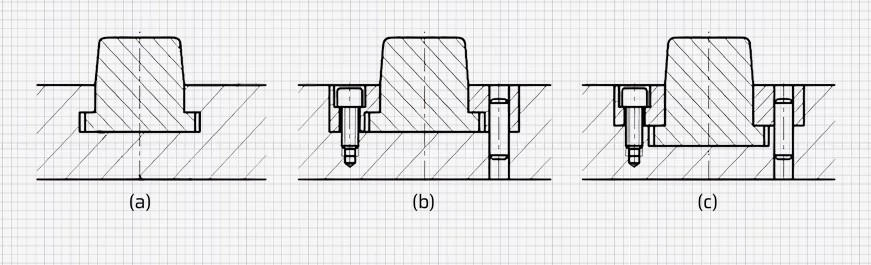

確実なポジショニング

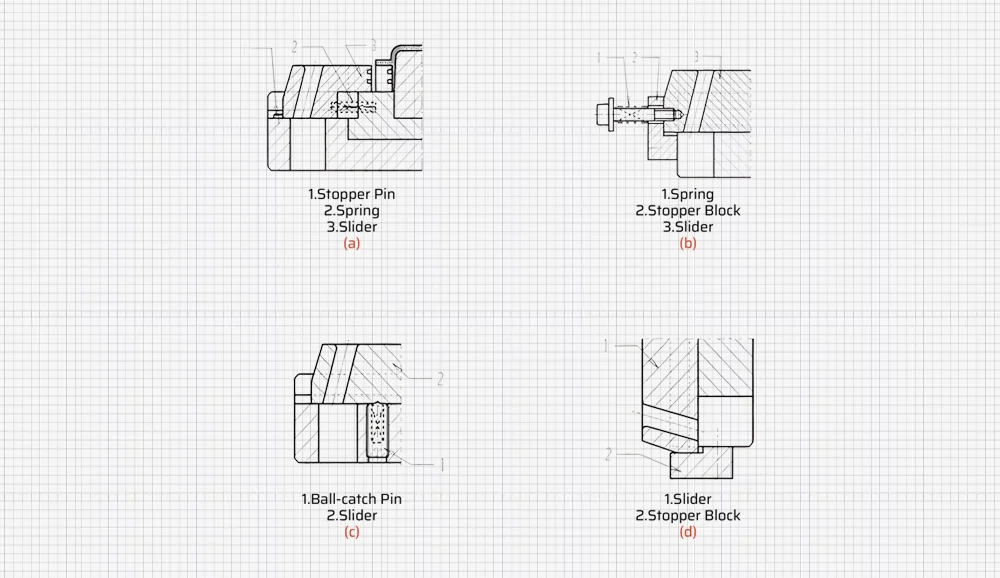

スライダーシステムがパーティングまたはコア抜き動作を完了した後、型閉め中にうまく戻るためには、動作が終了した位置にとどまる必要があります。そのため、信頼性の高い位置決め装置が必要ですが、リフター付きのスライダーシステムには位置決め装置は必要ありません。以下に、一般的に使用されるいくつかの構造形式を示します。

タイプa):一般的に使用されているが、内蔵スプリングの制約からストローク距離が小さい。

b)スライダーが上方または側方に位置し、移動距離が大きい金型に適しています。スライダーが上にある場合、バネ力はスライダー重量の1.5倍以上必要です。

タイプc) 設置後、スライダーが側面に配置される金型に適しています。

d)取り付け後、スライダーがストッパーブロックの下に位置し、自重でストッパーブロックの上に残るような金型に適しています。