Les coulisseaux pour moules d'injection sont un élément très important de la conception des moules. Les coulisseaux et les élévateurs partagent certaines similitudes fonctionnelles (à proprement parler, les releveurs font partie du système de glissières). Pour faciliter la compréhension des amateurs de moules, j'expliquerai séparément les curseurs et les releveurs. Les personnes intéressées peuvent cliquer sur le lien vers la page des releveurs pour en savoir plus sur les releveurs.

Qu'est-ce qu'une glissière dans un moule d'injection ?

Dans les produits moulés par injection, il est courant de rencontrer de nombreux produits comportant un grand nombre de rainures, de trous ou d'orifices. structures sous-cavées. Nous savons qu'au cours de la processus de moulage par injectionAprès le moulage des pièces, le noyau et la cavité doivent être ouverts et le produit est éjecté à l'aide de broches d'éjection pour retirer la pièce du moule. Toutefois, si la pièce présente des contre-dépouilles, des trous ou des rainures, le noyau et la cavité ne peuvent pas se séparer normalement. Dans ce cas, une glissière de moule à injection est nécessaire pour faciliter le démoulage.

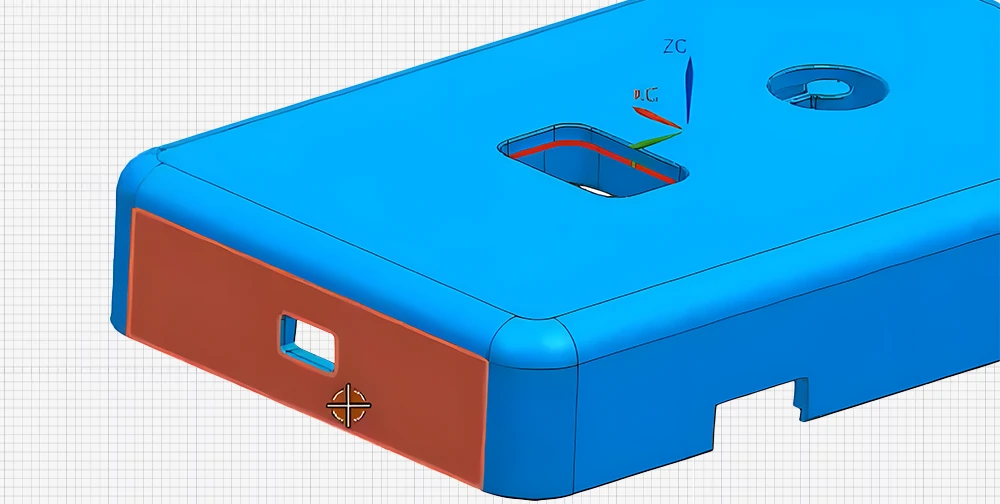

Pour que tout le monde comprenne bien, regardons l'image suivante, qui montre une pièce avec une structure en contre-dépouille sur le côté. Cette structure est très fréquente dans les pièces moulées par injection.

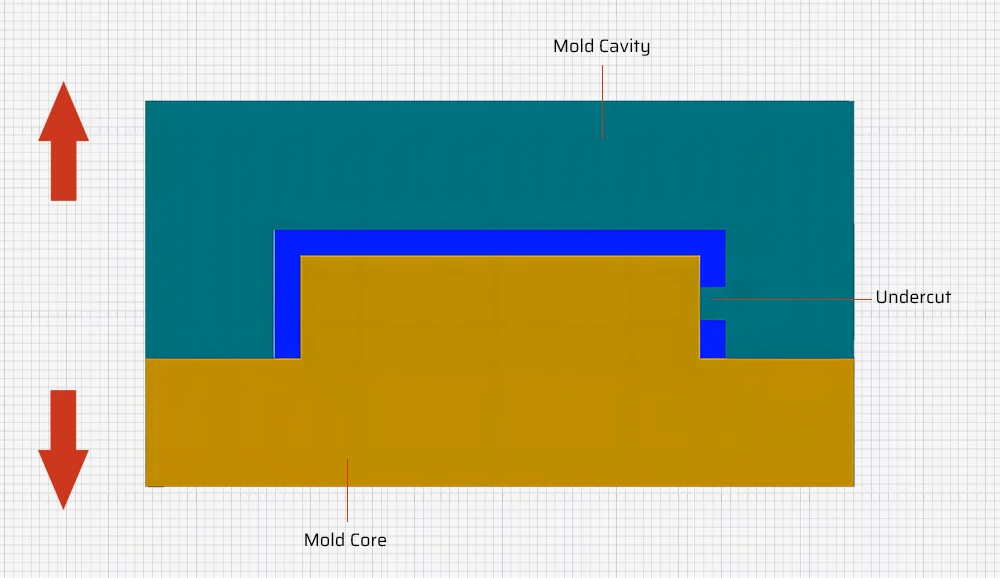

Examinons la vue latérale de cette pièce. La zone vide représentée sur l'image correspond à la structure en contre-dépouille de la pièce. Si le noyau et la cavité devaient être séparés à cet endroit, la pièce serait coincée dans le noyau et ne se démoulerait pas en douceur.

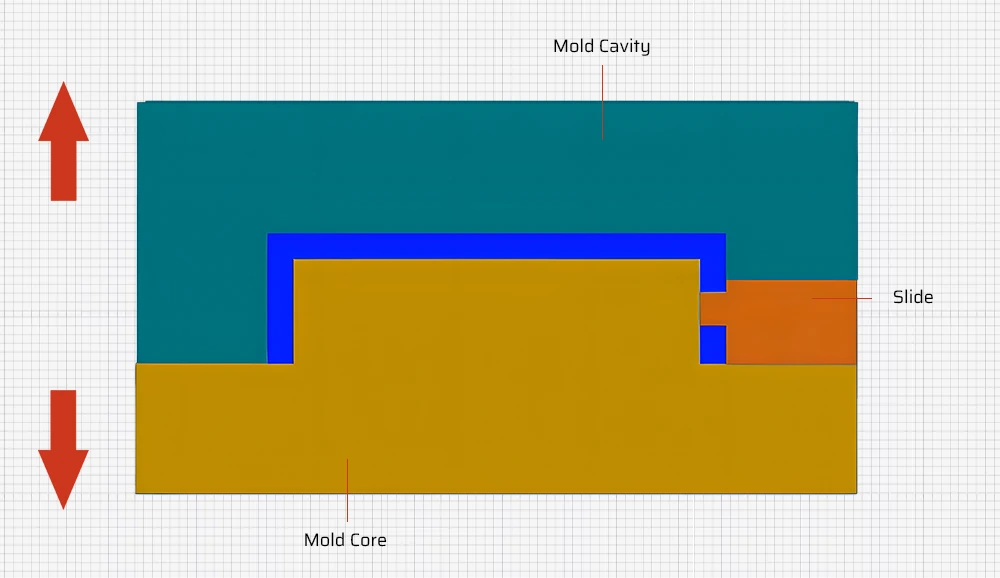

À ce stade, nous pouvons ajouter un mécanisme à glissière. Le curseur peut être tiré horizontalement avant que la pièce moulée par injection ne soit éjectée, ce qui permet un démoulage en douceur. Il n'est donc pas difficile de comprendre que le curseur désigne un composant de la structure du moule qui peut se déplacer le long de l'axe du moule. Il est généralement utilisé pour régler la hauteur d'ouverture du moule et faciliter le démoulage, entre autres fonctions.

La composition et le principe de fonctionnement du curseur

Composition

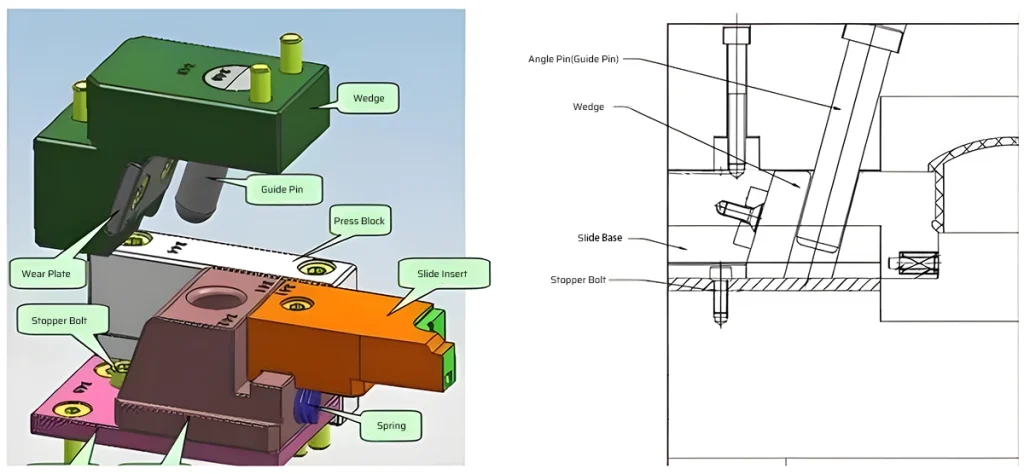

Les composants de base d'un curseur conventionnel comprennent la base du curseur, insert coulissantLes composants les plus importants sont les suivants : bloc de presse, cale, goupille d'angle (goupille de guidage), plaque d'usure, boulon d'arrêt et ressorts. Chaque composant a un rôle spécifique.

- Base coulissante : Fixe le coulisseau et supporte la pression opérationnelle et la charge de mouvement, en veillant à ce que le coulisseau se déplace le long de la trajectoire correcte et reste aligné.

- Bloc de presse : Il soutient et guide la moitié supérieure du coulisseau. Il aide à maintenir la distance entre le coulisseau et le noyau, assurant ainsi le fonctionnement normal de la presse et sa précision.

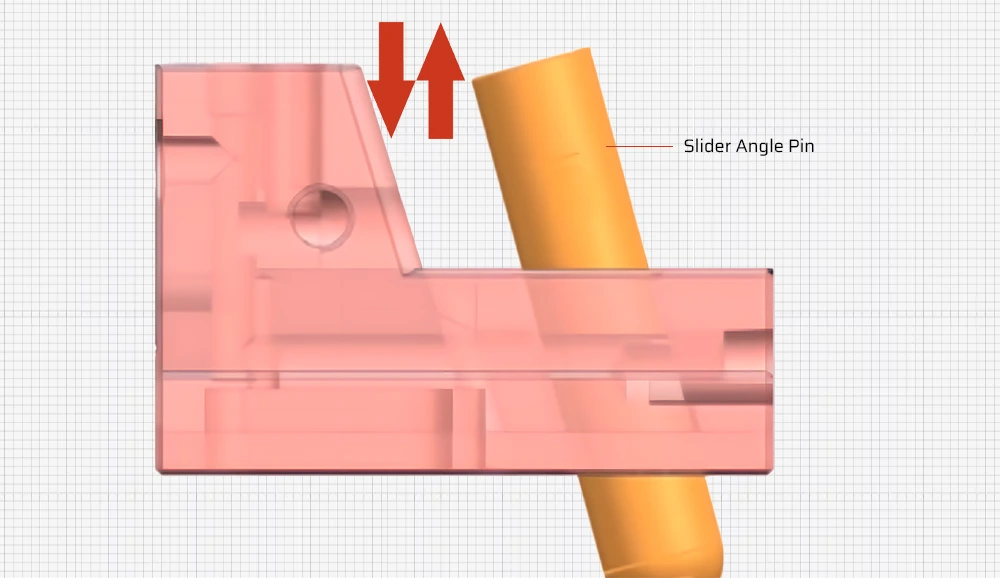

- Goupille d'angle (goupille de guidage) : Utilise son orientation angulaire pour convertir le mouvement vertical du machine de moulage par injection lors de l'ouverture et de la fermeture dans le mouvement horizontal du coulisseau. Cela facilite l'extraction du noyau de la cavité du moule.

- Boulon d'arrêt : Un composant à vis fixé sur la glissière du moule en plastique qui contrôle la course de la glissière pendant le mouvement, empêchant un mouvement excessif ou un mouvement au-delà de la plage désignée, assurant ainsi le fonctionnement normal du moule.

- Cale : Utilisé pour comprimer le curseur afin d'éviter qu'il ne se rétracte pendant l'injection sous l'effet de la pression de l'injection.

- Insertion d'un curseur : Pour les pièces moulées, en particulier les sections en contre-dépouille des produits moulés, lorsque les exigences de précision sont strictes, ces sections doivent être fabriquées séparément sous forme d'inserts. Cela facilite le remplacement et l'entretien ultérieurs, et ces inserts sont fixés sur la base du chariot.

Principe de fonctionnement

Le curseur n'a pas de circuits ni de vérins hydrauliques, d'où vient son énergie ? La source d'énergie du système coulissant provient du mouvement du poteau de guidage incliné. Au cours du processus d'ouverture et de fermeture du moule, la présence du poteau de guidage incliné génère un frottement avec la paroi interne du coulisseau. Cette force de frottement entraîne l'ensemble du système coulissant dans une direction perpendiculaire à celle du démoulage.

Principe de conception de la glissière du moule d'injection

Possibilité de fabrication raisonnable

Les composants du mécanisme de la glissière doivent avoir une fabricabilité raisonnableen particulier les pièces moulées. Les exigences générales sont les suivantes

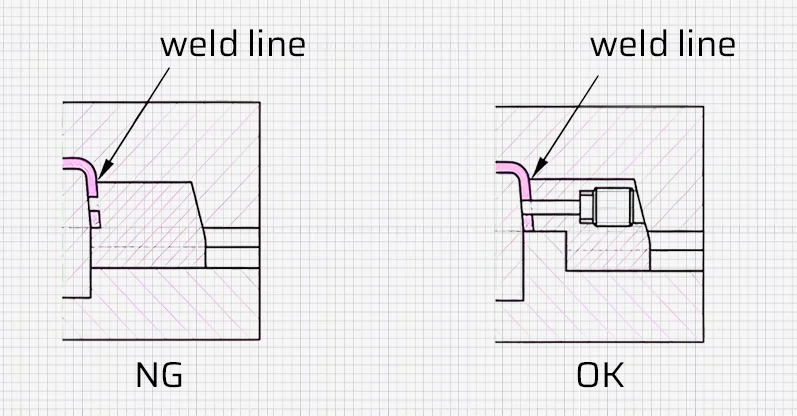

a. Éviter autant que possible la formation de lignes de soudure dans la position du curseur. Si cela est inévitable, la ligne de soudure doit être située dans une partie moins visible de la pièce en caoutchouc et sa longueur doit être réduite au minimum. En outre, une structure composite doit être utilisée dans la mesure du possible, ce qui permet d'usiner la zone de la ligne de soudure du curseur en même temps que la cavité.

b. Pour faciliter l'usinage, la partie moulante et la partie coulissante devraient idéalement être réalisées en tant que structure combinée.

Résistance et rigidité suffisantes

Les mécanismes de glissement sont généralement conçus sur la base de l'expérience, et des calculs simplifiés peuvent également être effectués pour garantir une résistance et une rigidité adéquates, généralement en adoptant :

a. Dimensions structurelles maximales. Lorsque le positionnement dans l'espace le permet, les composants du curseur doivent utiliser les plus grandes dimensions structurelles possibles.

b. Structure de conception optimisée.

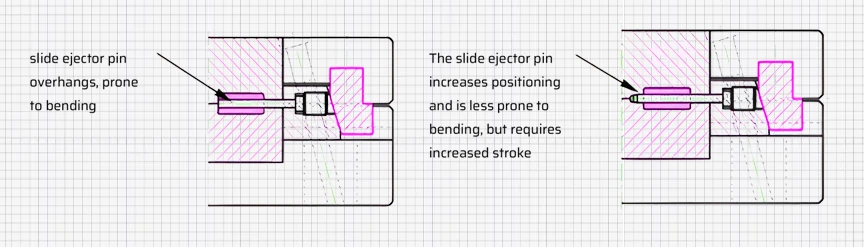

1). Positionnement à l'extrémité de l'axe de glissement le plus long pour éviter la flexion de l'axe de glissement.

2). Modifier la structure de la cale pour améliorer la résistance des pièces d'assemblage du moule.

3). Augmenter le verrouillage pour améliorer la résistance de la cale.

Mouvement du curseur

Pour garantir le fonctionnement normal du système coulissant, il est essentiel que, lors de l'ouverture et de la fermeture du moule, le mécanisme coulissant n'interfère pas avec d'autres composants structurels et que la séquence de mouvement soit logique et fiable. Plusieurs considérations sont généralement recommandées :

A. Lors de l'utilisation d'un curseur de cavité, il convient de veiller à l'ordre d'ouverture du moule.

B. Lors de l'utilisation de coulisseaux hydrauliques, la séquence de séparation et de retour doit être contrôlée correctement ; dans le cas contraire, le coulisseau peut entrer en collision et causer des dommages.

C. Lors de la fermeture du moule, il est essentiel d'éviter que le système de glissières n'interfère avec le système d'éjection.

Lorsque les projections du système coulissant et du système éjecteur se chevauchent dans le sens de l'ouverture du moule, il est conseillé de réinitialiser le système coulissant pour permettre au système éjecteur de se réinitialiser en premier.

D. Lorsque la goupille d'angle qui entraîne le coulisseau est longue, il est nécessaire d'augmenter la longueur de la goupille de guidage du moule.

L'extension de la goupille de guidage a pour but de garantir qu'avant que la goupille d'angle n'entraîne le système coulissant en position, le moule et la cavité sont entièrement guidés par la goupille de guidage et la douille de guidage, ce qui évite d'endommager le système coulissant lors de la fermeture du moule.

(4) Assurer une course suffisante du coulisseau pour faciliter le démoulage des pièces en caoutchouc.

La course du curseur est généralement calculée sur la base de la profondeur des trous latéraux ou de la profondeur des embossages, plus 0,5 à 2,0 mm supplémentaires. Pour les élévateurs, la valeur la plus petite est utilisée, tandis que pour les autres types, c'est la valeur la plus grande qui est choisie. Toutefois, lorsque des moules assemblés sont utilisés pour mouler des pièces telles que des châssis de transformateurs, la course doit être supérieure à la profondeur des évidements latéraux.

Durée de vie

Le curseur doit se déplacer de manière fluide et fiable et doit avoir une capacité de charge suffisante. durée de vie.

Le système de glissière utilise généralement une fente de guidage en forme de T pour le guidage.

Lorsque le système de glissière termine le tronçonnage latéral ou l'extraction du noyau, la longueur du bloc de glissière restant dans la fente de guidage ne doit pas être inférieure aux deux tiers de sa longueur totale. Si la taille de la plaque du moule ne permet pas de respecter la longueur minimale d'ajustement, il est possible d'utiliser une fente de guidage plus longue.

La surface de guidage du coulisseau (c'est-à-dire la surface de contact mobile et la surface portante) doit avoir une dureté et une lubrification suffisantes. En général, les composants du coulisseau doivent être traités thermiquement, avec une dureté supérieure à HRC40. La dureté des pièces de guidage doit être comprise entre HRC52 et HRC56, et ces pièces doivent comporter des rainures d'huile usinées.

Positionnement fiable

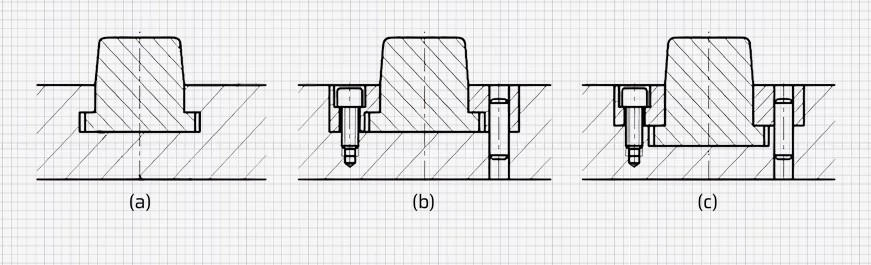

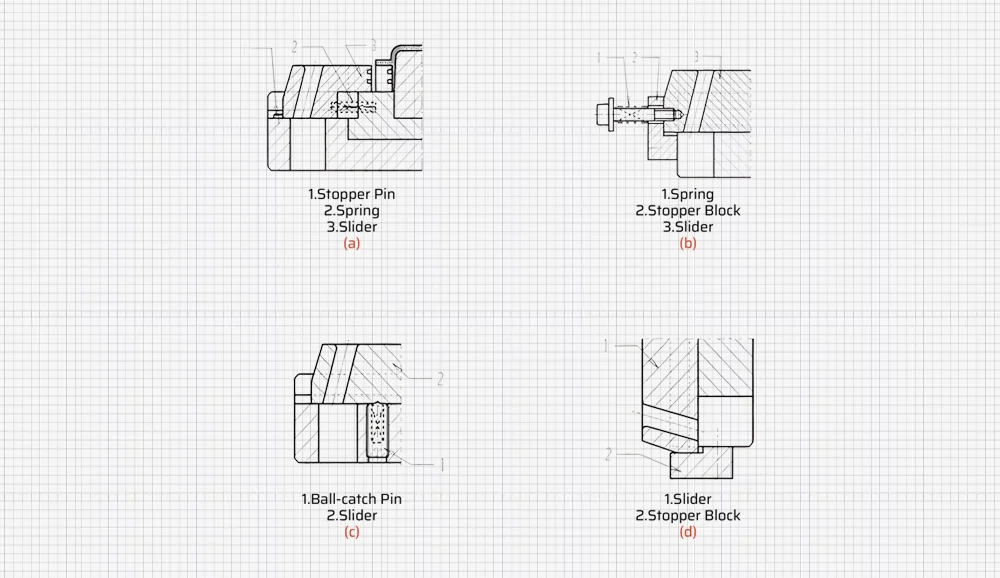

Une fois que le système coulissant a terminé l'action de séparation ou de traction du noyau, il doit rester dans la position où le mouvement vient de s'achever pour garantir un retour réussi lors de la fermeture du moule. Un dispositif de positionnement fiable est donc nécessaire, bien qu'un système coulissant avec des élévateurs ne nécessite pas de dispositif de positionnement. Vous trouverez ci-dessous plusieurs formes structurelles couramment utilisées.

Type a) : Ce type est couramment utilisé, mais en raison des limitations des ressorts intégrés, la distance de course est faible.

Type b) Il convient aux moules dans lesquels, après l'installation, le curseur est positionné au-dessus ou sur le côté et a une plus grande distance de déplacement. Lorsque le curseur est au-dessus, la force du ressort doit être supérieure à 1,5 fois le poids du curseur.

Type c) Il convient aux moules dans lesquels, après l'installation, le curseur est positionné sur le côté.

Type d) Il convient aux moules où, après l'installation, le coulisseau est positionné en dessous et reste sur le bloc d'arrêt par son propre poids.