The quality of molds often directly impacts the quality and production efficiency of workpieces. In the mold processing workflow, after the shape processing steps, there are smooth processing and mirror processing, collectively known as surface grinding and polishing of parts. The quality of polishing affects the quality and lifespan of the mold, which in turn determines the quality of the products.

Comprender los principios y procesos del pulido y seleccionar los métodos y productos de pulido adecuados puede mejorar la calidad y la vida útil de los moldes, aumentando así la calidad del producto y la eficacia del procesamiento.

Métodos habituales de pulido de moho

1. Pulido físico

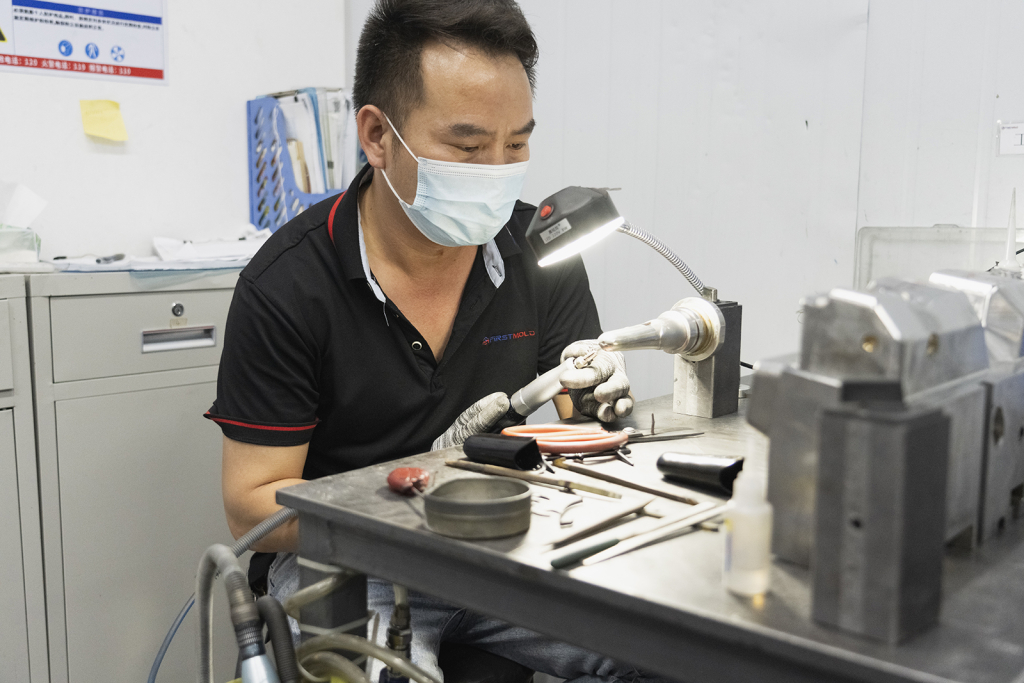

El pulido físico de moldes suele implicar el uso de herramientas como piedras de aceite, ruedas de lana y papel de lija para inducir una deformación plástica en la superficie del material, eliminando protuberancias y consiguiendo un acabado liso. Este proceso suele realizarse manualmente. Para superficies con requisitos de alta calidad, podemos utilizar métodos de pulido ultrafino. El pulido ultrafino emplea herramientas de esmerilado especiales en una lechada que contiene abrasivos, que se presionan contra la superficie de la pieza y se hacen girar a altas velocidades. Este método puede alcanzar una rugosidad superficial de Ra0,008 μm.

El pulido físico de moldes es actualmente el método de pulido más utilizado entre los fabricantes de moldes.

1). Herramientas y especificaciones comunes para el pulido de moldes

- Las herramientas más utilizadas para el pulido de moldes son el papel de lija, las piedras de aceite, las ruedas de fieltro de lana, la pasta de pulir, las limas de aleación, las agujas de esmerilado de diamante, las piezas de bambú, las piedras de aceite de fibra y las máquinas pulidoras rotativas.

- Papel de lija: 150#, 180#, 320#, 400#, 600#, 800#, 1000#, 1200#, 1500#

- Piedras de aceite: 120#, 220#, 400#, 600#

- Ruedas de fieltro de lana: Cilíndricas, cónicas, rectangulares con puntas afiladas

- Pasta de pulir: 1# (blanco), 3# (amarillo), 6# (naranja), 9# (verde), 15# (azul), 25# (marrón), 35# (rojo), 60# (morado)

- Limas: Cuadradas, redondas, planas, triangulares y otras formas

- Agujas de amolar de diamante: Generalmente con vástago de 3/32 o 1/8, disponibles en forma de onda redonda, cilíndrica, cilindro recto largo y cónica larga.

- Piezas de bambú: Varias formas adecuadas para operarios y formas de moldes, utilizadas para presionar el papel de lija durante el lijado para conseguir la rugosidad superficial deseada.

- Piedras de aceite de fibra: 200# (negro), 400# (azul), 600# (blanco), 800# (rojo)

2). Proceso de pulido

01. Pulido basto

After processes like fine milling, EDM, and molienda, we can polish the surfaces using a rotary polishing machine with a speed of 35,000-40,000 r/min. Then, manual oil stone grinding follows, using kerosene as a lubricant or coolant. The sequence of use is 180# → 240# → 320# → 400# → 600# → 800# → 1000#.

02. Semiacabado Pulido

El pulido de semiacabado utiliza principalmente papel de lija y queroseno. La secuencia de uso del papel de lija es 400# → 600# → 800# → 1000# → 1200# → 1500#. Tenga en cuenta que el papel de lija #1500 sólo es adecuado para acero de molde endurecido (por encima de 52HRC) y no para acero preendurecido, ya que puede dañar la superficie, impidiendo el efecto de pulido deseado.

03. Pulido fino

El pulido fino utiliza principalmente pasta de pulido de diamante. Si se utiliza una rueda de tela de pulido mezclada con polvo o pasta de pulido de diamante, la secuencia de pulido típica es 9μm (1800#) → 6μm (3000#) → 3μm (8000#). La pasta de pulido de diamante de 9μm y la rueda de tela de pulido pueden eliminar los arañazos finos dejados por las lijas 1200# y 1500#. A continuación, se sigue puliendo con fieltro y pasta de pulir de diamante en el orden: 1μm (14000#) → 1/2μm (60000#) → 1/4μm (100000#).

04. Pulir el entorno

El proceso de pulido debe completarse en dos zonas separadas: una para el desbaste y otra para el pulido fino. Es importante limpiar a fondo la pieza de trabajo entre etapas para eliminar cualquier partícula abrasiva del paso anterior. Tras completar el pulido basto con piedras de aceite hasta el papel de lija 1200#, la pieza debe trasladarse a una sala libre de polvo para pulirla y asegurarse de que no se adhieren partículas de polvo a la superficie del molde. Termine los procesos de pulido que requieran una precisión superior a 1μm en una sala de pulido limpia. Para un pulido aún más preciso, es necesario un entorno absolutamente limpio, ya que el polvo, el humo, la caspa y la saliva pueden arruinar la superficie pulida de alta precisión.

Una vez finalizado el proceso de pulido, debemos proteger la superficie de la pieza del polvo. Una vez finalizado el pulido, deben retirarse cuidadosamente todos los agentes de pulido y lubricantes para asegurarse de que la superficie está limpia, y debe rociarse una capa de revestimiento antioxidante de moho sobre la superficie de la pieza.

2. Pulido químico

El pulido químico consiste en sumergir el material en un medio químico en el que las protuberancias microscópicas de la superficie se disuelven preferentemente sobre las zonas rebajadas, dando como resultado una superficie lisa. Las principales ventajas de este método son que no requiere equipos complejos, puede pulir piezas con formas complejas y puede pulir muchas piezas simultáneamente, lo que ofrece una gran eficacia. El principal reto del pulido químico reside en la preparación de la solución de pulido. La rugosidad superficial que se consigue con el pulido químico suele estar en el rango de varias decenas de micrómetros.

3. Pulido electrolítico

El principio básico del pulido electrolítico es similar al del pulido químico, en el que las protuberancias microscópicas de la superficie del material se disuelven selectivamente, dando como resultado una superficie lisa. Comparado con el pulido químico, puede eliminar los efectos de las reacciones catódicas, ofreciendo mejores resultados. El proceso de pulido electrolítico consta de dos pasos:

- Macroscopic leveling: The dissolution products diffuse into the electrolyte, reducing the geometric roughness of the material’s surface, Ra > 1μm.

- Micronivelación: La polarización anódica aumenta el brillo de la superficie, Ra < 1μm.

4. Pulido por ultrasonidos

En el pulido por ultrasonidos, colocamos la pieza en una suspensión abrasiva y la sometemos a un campo ultrasónico. Las vibraciones ultrasónicas hacen que el abrasivo pula la superficie de la pieza. El procesado por ultrasonidos genera una fuerza macroscópica mínima, lo que evita la deformación de la pieza de trabajo, pero el utillaje y la configuración pueden resultar complicados. El procesado por ultrasonidos puede combinarse con métodos químicos o electroquímicos. Al aplicar vibraciones ultrasónicas para agitar la solución, se eliminan los productos de disolución en la superficie de la pieza, lo que garantiza una corrosión o electrólisis uniforme cerca de la superficie. El efecto de cavitación de los ultrasonidos en el líquido también inhibe el proceso de corrosión, contribuyendo al abrillantado de la superficie.

5. Pulido fluido

El pulido por fluidos utiliza abrasivos que fluyen a gran velocidad y transportan líquidos para pulir la superficie de la pieza. Entre los métodos habituales se incluyen el mecanizado por chorro abrasivo, el mecanizado por chorro líquido y el rectificado dinámico de fluidos. En el rectificado fluidodinámico, un medio accionado hidráulicamente que contiene partículas abrasivas fluye rápidamente hacia delante y hacia atrás sobre la superficie de la pieza. El medio suele consistir en compuestos especiales (sustancias similares a polímeros) mezclados con abrasivos, como polvo de carburo de silicio.

Precauciones para los distintos tipos de pulido

1. Precauciones para el lijado de moldes con papel de lija y piedra de aceite

- Para superficies de moldes de gran dureza, sólo deben utilizarse herramientas de amolar de piedra de aceite limpias y blandas.

- Al cambiar de nivel de grano de lija durante el esmerilado, tanto la pieza como las manos del operario deben limpiarse para evitar arrastrar el grano grueso a la siguiente etapa de esmerilado más fino.

- Durante cada proceso de lijado, debe utilizarse papel de lija en diferentes ángulos de 45° hasta eliminar las rayas del grano anterior. Tras eliminar las rayas del grano anterior, prolongue el tiempo de lijado 25% antes de pasar al siguiente grano más fino.

- Cambiar la dirección del rectificado ayuda a evitar la creación de superficies onduladas o irregulares en la pieza.

2. Precauciones para el pulido con diamante

El pulido con diamante debe realizarse con una presión lo más ligera posible, especialmente al pulir acero preendurecido y utilizar pasta de pulido fina. Cuando se utiliza pasta de pulir 8000#, la carga habitual es de 100-200 g/cm², pero mantener esta carga con precisión es difícil. Para facilitarlo, se puede hacer un mango fino y estrecho en un listón de madera, o cortar parte de un listón de bambú para hacerlo más flexible. Esto ayuda a controlar la presión de pulido, asegurando que la presión de la superficie del molde no sea demasiado alta. Cuando se utiliza el pulido con diamante, no sólo la superficie de trabajo debe estar limpia, sino que las manos del trabajador también deben estar muy limpias.

3. Precauciones para el pulido de moldes de plástico

El pulido de moldes de plástico es bastante diferente del pulido de superficies que se requiere en otras industrias. En sentido estricto, el pulido de moldes de plástico debería denominarse acabado espejo. Requiere altos estándares no sólo para el pulido, sino también para la planitud de la superficie, la suavidad y la precisión geométrica.

Las normas para el pulido de espejos se dividen en cuatro niveles:

- A0 = Ra0,008μm

- A1 = Ra0,016μm

- A3 = Ra0,032μm

- A4 = Ra0,063μm

Métodos como el pulido electrolítico y el pulido fluido tienen dificultades para controlar con precisión la exactitud geométrica de las piezas, mientras que la calidad superficial conseguida con el pulido químico, el pulido por ultrasonidos y el pulido por esmerilado magnético no cumple los requisitos. Por lo tanto, el pulido mecánico sigue siendo el método principal para el acabado espejo de los moldes de precisión.

4. Precauciones durante el pulido:

1). Cuando empiece a procesar una nueva cavidad de molde, compruebe primero la superficie de la pieza y límpiela con queroseno para asegurarse de que la superficie de la piedra de aceite no se contamina, haciendo que pierda su función de corte.

2). Al lijar texturas rugosas, proceda de las zonas difíciles a las fáciles, centrándose primero en las esquinas de difícil acceso y las zonas más profundas, seguidas de los laterales y las grandes superficies planas.

3). Si tenemos que pulir varias piezas juntas, rectifique primero las texturas ásperas o las marcas de electroerosión de las piezas individuales y, a continuación, ensamble todas las piezas y púlalas hasta conseguir un acabado liso.

4). En el caso de grandes superficies planas o laterales, tras eliminar las texturas rugosas con una piedra de aceite, utilice una placa de acero plana para realizar pruebas de transmisión de la luz y comprobar si hay desniveles o defectos de calado negativo. Las corrientes de aire negativas pueden dificultar el desmoldeo o provocar arañazos en la pieza.

5). Para evitar que se produzcan corrientes de aire negativas o proteger algunas superficies de contacto, coloque hojas de sierra o papel de lija en los bordes para protegerlos y obtener resultados ideales.

6). Cuando rectifique las superficies planas del molde, mueva el mango de la piedra de aceite hacia delante y hacia atrás, manteniendo el mango lo más plano posible, sin sobrepasar los 25°; un ángulo mayor puede provocar con fuerza arañazos gruesos en la pieza.

7). Si utiliza una pieza de cobre o bambú para presionar el papel de lija para pulir la superficie de la pieza, asegúrese de que el tamaño del papel de lija no supere el área de la herramienta para evitar rectificar zonas no deseadas.

8). Evite utilizar una amoladora para reparar la superficie de separación, ya que el cabezal de la muela deja una superficie rugosa y ondulada. Si es necesario, el cabezal de la muela abrasiva debe ajustarse para conseguir un equilibrio concéntrico.

9). La forma de las herramientas de esmerilado debe coincidir estrechamente con la forma de la superficie del molde para garantizar que la pieza no se deforme durante el esmerilado.

Cómo resolver problemas comunes en el pulido

1. Pulido excesivo

El mayor problema que se encuentra en el pulido diario es el "sobrepulido", en el que cuanto mayor es el tiempo de pulido, peor es la calidad de la superficie del molde. El sobrepulido se manifiesta en dos fenómenos: la "piel de naranja" y las "picaduras". El sobrepulido suele producirse durante el pulido mecánico.

2. Causas de la "piel de naranja" en las piezas de trabajo

Las superficies irregularmente rugosas se denominan "piel de naranja". Existen muchas causas de la piel de naranja, siendo las más comunes el sobrecalentamiento de la superficie del molde o una carburación excesiva. Una presión de pulido excesiva y un tiempo de pulido prolongado son las principales causas de la piel de naranja. Por ejemplo, las muelas de pulido pueden generar un calor que provoca fácilmente la piel de naranja. Los aceros más duros pueden soportar más presión de pulido, mientras que los aceros relativamente más blandos son propensos al sobrepulido. Las investigaciones han demostrado que el tiempo de sobrepulido varía con la dureza del acero.

3. Medidas para eliminar la "piel de naranja" en las piezas de trabajo

Cuando se detecta una mala calidad de la superficie, mucha gente aumenta la presión de pulido y prolonga el tiempo de pulido, lo que a menudo empeora la calidad de la superficie.

Se pueden utilizar los siguientes métodos para remediarlo:

- Elimine la superficie defectuosa con un abrasivo ligeramente más grueso que el utilizado anteriormente y, a continuación, vuelva a pulir con una presión más ligera que antes.

- Realice la distensión a una temperatura 25°C inferior a la temperatura de revenido. Antes de pulir, utilice el grano más fino para el esmerilado hasta conseguir el efecto deseado y, a continuación, pula con una presión más ligera.

4. Causas de las "picaduras" en las superficies de las piezas de trabajo

Las impurezas no metálicas del acero, normalmente óxidos duros y quebradizos, se desprenden de la superficie del acero durante el pulido, formando micro-picaduras o picaduras. Los principales factores causantes de las picaduras son:

1) Presión de pulido excesiva y tiempo de pulido prolongado.

2) Pureza insuficiente del acero, alto contenido de impurezas duras.

3) Óxido en la superficie del molde. 4) Material de piel negra no eliminado.

5. Medidas para eliminar las picaduras en las piezas de trabajo

- Vuelva a lijar cuidadosamente la superficie con un abrasivo ligeramente más grueso que el utilizado anteriormente. Utilice piedras de aceite blandas y afiladas para el último paso del esmerilado antes de proceder al pulido.

- Evite utilizar las herramientas de pulido más blandas cuando el tamaño del grano abrasivo sea inferior a 1 mm.

- Utilice el menor tiempo de pulido y la menor presión de pulido posibles.

Conclusión

El pulido de la cavidad en la fabricación de moldes es un paso crucial. Afecta a la calidad y la vida útil del molde y determina la calidad de los productos finales. Comprender los principios y procesos del pulido y seleccionar los métodos de pulido adecuados puede mejorar la calidad y la vida útil del molde, aumentando así la calidad del producto.