En nuestros debates anteriores, exploramos el concepto de bebederos de molde como parte integrante del sistema de alimentación. Hoy vamos a profundizar en la siguiente estructura de este sistema: el canal y el subcanal del molde. Al igual que el bebedero, muchos diseñadores de moldes suelen pasar por alto la estructura de los canales y subcanales debido a sus normas de diseño fijas y relativamente sencillas. Si quiere convertirse en un diseñador de moldes de primera y entregar moldes de gran calidad que satisfagan a los clientes, domine todos los detalles.

¿Qué es el corredor y el subcorredor?

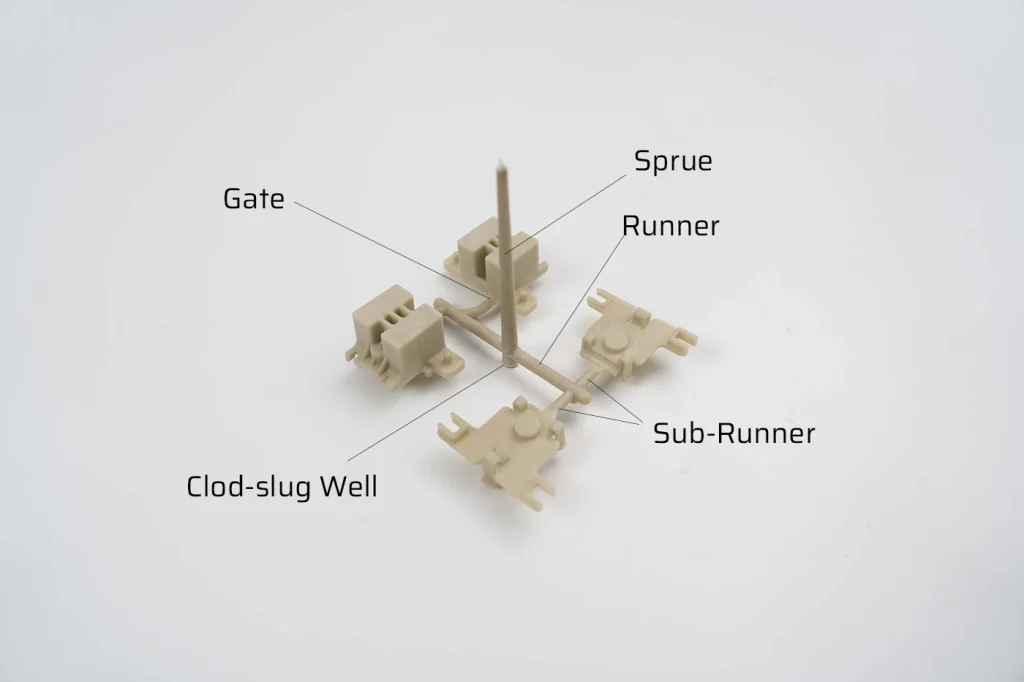

Como es habitual, repasemos primero todo el sistema de alimentación para una mejor comprensión de este artículo. El sistema de alimentación comprende estructuras que transfieren plástico fundido desde el barril de la máquina de moldeo por inyección en el cavidad del molde. Tras expulsar el plástico fundido por la boquilla de la máquina, el plástico fundido pasa por el bebedero, el canal, el subcanal y el puertay finalmente rellena la cavidad para formar piezas de plástico.

Por lo tanto, el canal es el paso entre el bebedero y la compuerta, que sirve como sección de transición por donde fluye el plástico fundido desde el bebedero a la cavidad, responsable de redirigir suavemente el flujo de la masa fundida. En los moldes de varias cavidades, desempeña un papel en la distribución de la masa fundida a cada cavidad. Cabe señalar que en los moldes de una sola cavidad no suelen incluirse canales, lo que está relacionado con la disposición de la cavidad.

Directrices de diseño para las guías de molde

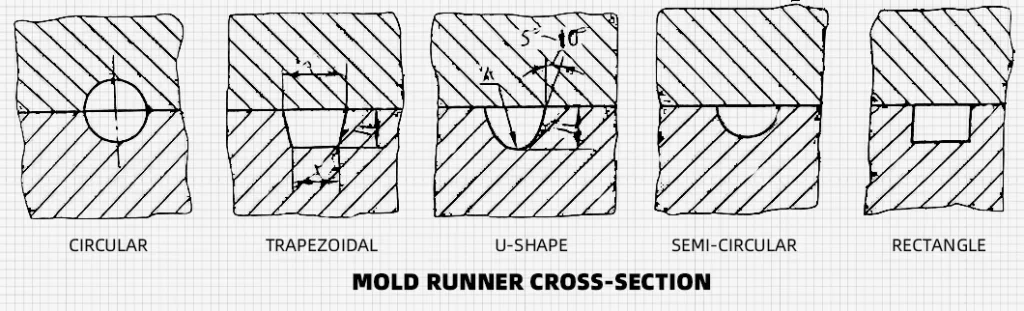

La forma de la sección transversal del canal del molde

Sección transversal rectangular:

Los canales de forma rectangular son habituales. Ofrecen ventajas como la facilidad de fabricación, un diseño de utillaje sencillo y una distribución uniforme del flujo. Las dimensiones de la sección transversal rectangular pueden ajustarse en función de los requisitos específicos de moldeo de la pieza.

Sección transversal trapezoidal:

Los canales de forma trapezoidal son otra opción en el diseño de canales de molde. Esta forma ayuda a promover un mejor flujo y reduce la caída de presión, lo que se traduce en un mejor llenado de las cavidades del molde. El extremo más ancho del trapezoide suele conectarse al bebedero, mientras que el extremo más estrecho se conecta a la compuerta.

Sección transversal circular:

En algunos casos, las canaletas circulares pueden ser la primera opción. Estos canales ofrecen unas características de flujo excelentes y son especialmente adecuados para piezas con geometrías complejas o cuando se requiere un flujo equilibrado. El diámetro de la sección circular debe determinarse cuidadosamente para garantizar un flujo óptimo y minimizar la pérdida de presión.

Sección transversal semicircular:

El canal semicircular presenta un perfil semicircular. Esta forma favorece el flujo suave del material y ayuda a minimizar la caída de presión. Suele utilizarse cuando el flujo equilibrado y la pérdida de presión reducida son fundamentales. El diámetro de la sección transversal semicircular debe tener el tamaño adecuado para adaptarse a los requisitos de flujo del proceso específico de moldeo por inyección.

Sección transversal en forma de U:

Un canal en forma de "U" tiene un fondo curvado y dos paredes verticales que forman la forma de una "U". Este diseño facilita un flujo eficaz del material y permite separar más fácilmente el sistema de canal de la pieza moldeada. La sección transversal en forma de "U" se emplea habitualmente cuando se desea una fácil extracción del sistema de canal o cuando el gating está situado en la parte inferior de la pieza.

La selección de la forma de la sección transversal depende de factores como las propiedades del material, el diseño de la pieza, la disposición del molde y los requisitos de producción. Cada forma tiene sus ventajas y se elige en función de las necesidades específicas del proceso de moldeo.

El tamaño de las correderas y subcorrederas del molde

La forma y el tamaño de las canales del molde dependen de varios factores, como el diseño del producto, la construcción del molde y los requisitos específicos del proceso de moldeo por inyección. Aunque el tamaño del producto y el grosor de las paredes pueden influir en el diseño del canal, no es exacto afirmar que los canales de mayor sección transversal sean siempre más eficaces para facilitar el proceso de llenado. El comportamiento del flujo de material, la geometría de la pieza, la ubicación de la compuerta y los parámetros del proceso determinan el diseño óptimo de la canal.

Además, la longitud del canal no afecta directamente a la viscosidad del plástico. Las propiedades del material y las condiciones de transformación determinan principalmente la viscosidad.

| mateirals | Diámetro de las guías(mm) |

| ABS / SAN(AS) | 4.8~9.5 |

| POM | 3.0~10 |

| ACRÍLICO | 1.6~10 |

| CA | 1.6~11 |

| PA66 | 1.6~10 |

| PPO | 6.4~10 |

| PPS | 6.4~13 |

| PC | 4.8~10 |

| PE | 4.8~9.5 |

| PP | 1.6~10 |

Un canal bien diseñado puede influir significativamente en el rendimiento y la eficacia globales del proceso de moldeo por inyección:

Disposición de las canaletas y subcanales del molde

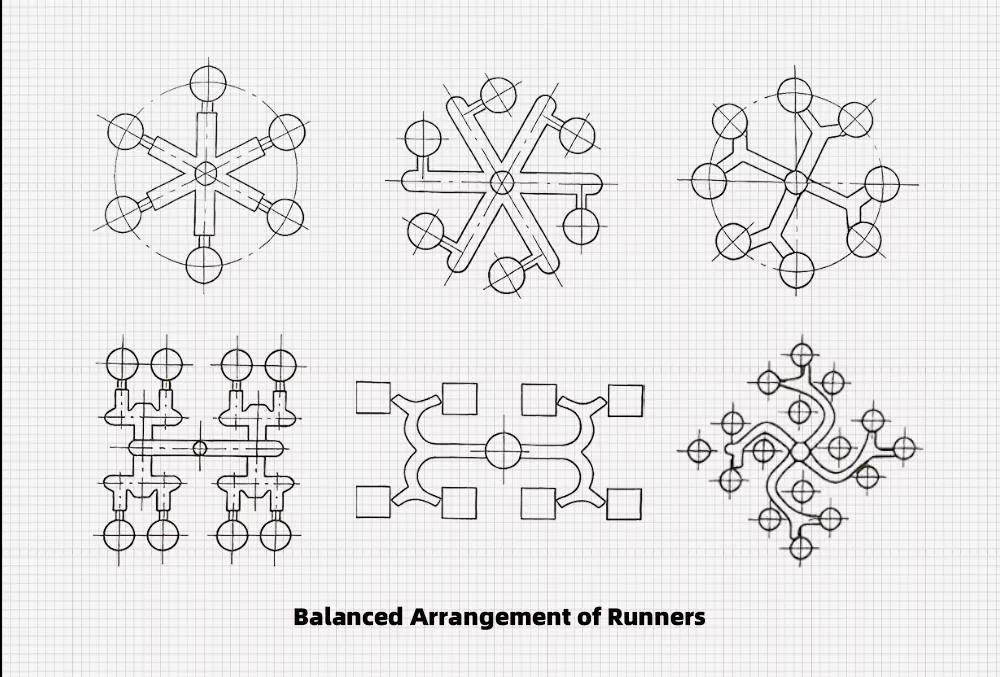

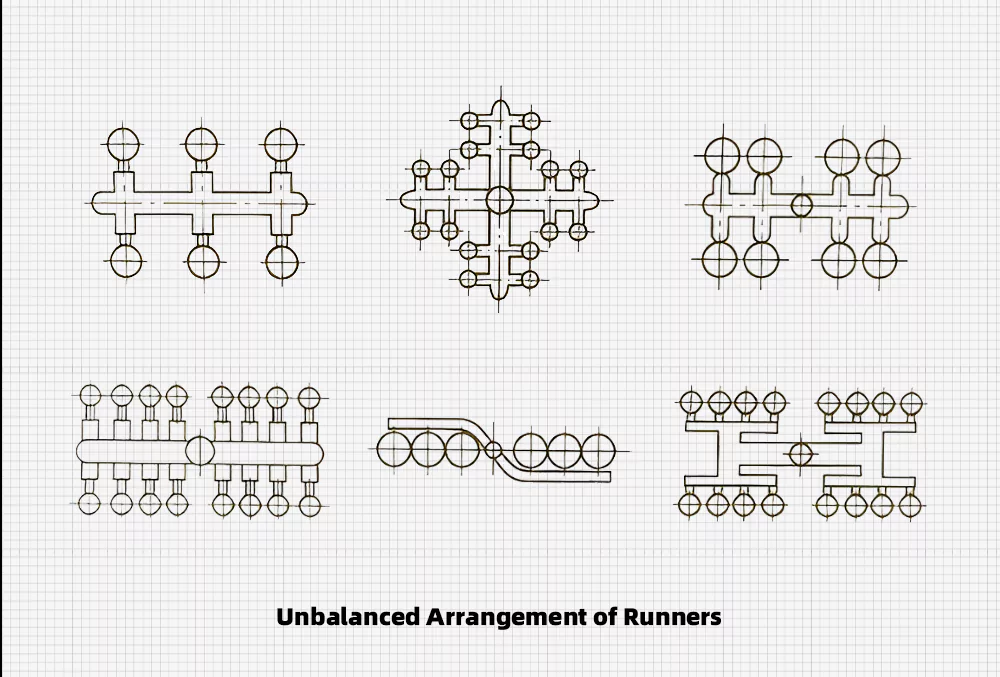

Existen dos tipos de disposiciones de canales de moldeo: equilibradas y desequilibradas. En un sistema de canal equilibrado, la longitud, la forma y las dimensiones de la sección transversal de los canales desde el bebedero hasta cada cavidad se diseñan para que sean iguales. Esto ayuda a conseguir el equilibrio térmico y el equilibrio del flujo de plástico en cada cavidad, lo que se traduce en una calidad constante de la pieza. Por otro lado, un sistema de canal no equilibrado permite que el plástico entre en cada cavidad en momentos diferentes, lo que provoca variaciones en el proceso de llenado y puede producir piezas diferentes. Sin embargo, los sistemas de canal no equilibrado pueden ofrecer ventajas como una disposición más compacta de las cavidades, un tamaño reducido de la plantilla y una longitud total del canal más corta.

Tanto si el sistema de canales está equilibrado como desequilibrado, es importante asegurarse de que las cavidades son simétricas con el centro de la base del molde. Esto garantiza que el centro proyectado de las cavidades y las correderas se alinee con el centro de la fuerza de cierre de la máquina de inyección. De este modo, podemos evitar momentos de inclinación adicionales durante una inyección.

Un sistema de canal equilibrado es ventajoso ya que permite una inyección consistente y presión de mantenimiento en todas las cavidades. Esto es especialmente beneficioso para los moldes de varias cavidades en los que se desea mantener la uniformidad en la producción de todos los productos.

Principios de diseño de corredores y subcorredores

- Asegúrese de que el plástico fundido entra rápidamente en la cavidad con la menor distancia y la mínima pérdida de presión térmica.

- Permiten que la masa fundida entre en la cavidad simultáneamente desde varias compuertas en condiciones idénticas de temperatura y presión.

- Aunque las áreas de sección transversal más grandes facilitan el moldeo y garantizan una presión de envasado adecuada, teniendo en cuenta el ahorro de material, procure áreas de sección transversal más pequeñas para minimizar el consumo de plástico, lo que también reduce el tiempo de enfriamiento.

- Para conservar el material y favorecer la refrigeración, procure que la relación superficie/volumen de los patines sea mínima.

- La rugosidad de la superficie de los patines no debe ser demasiado baja para evitar el arrastre de material frío a la cavidad; normalmente, un valor Ra de 1,6 μm es suficiente.

- Los canales y las compuertas suelen estar conectados con pendientes y arcos, lo que favorece el flujo y el llenado del plástico fundido al tiempo que reduce la resistencia al flujo.

¿Es necesario diseñar el canal secundario en el diseño del canal de moldeo?

Un subcanal se suele utilizar cuando es necesario dividir el flujo de plástico fundido en distintas direcciones dentro de la cavidad del molde. Puede ayudar a facilitar el llenado de moldes complejos o con varias cavidades dirigiendo el flujo a zonas o componentes específicos de la pieza.

Sin embargo, en algunos casos, un diseño de canal simple sin subcorredor puede ser suficiente para conseguir el llenado de molde y la calidad de pieza deseados. Incorporar o no un subcorredor depende de los requisitos específicos del diseño de la pieza y del proceso de moldeo por inyección.