Schieber für Spritzgießwerkzeuge sind ein sehr wichtiger Bestandteil der Werkzeugkonstruktion. Schieber und Heber haben gewisse funktionelle Ähnlichkeiten (streng genommen sind die Heber Teil des Schiebersystems). Um das Verständnis für Schimmelpilzliebhaber zu erleichtern, werde ich Schieber und Heber separat erklären. Interessierte können auf den Link zur Seite mit den Hebern klicken, um mehr über Heber zu erfahren.

Was ist ein Schieberegler im Spritzgussverfahren?

Bei spritzgegossenen Produkten ist es üblich, dass viele Produkte eine große Anzahl von Rillen, Löchern oder hinterschnittene Strukturen. Wir wissen, dass während der SpritzgießprozessNach dem Gießen der Teile müssen Kern und Kavität geöffnet werden, und das Produkt wird mit Auswerferstiften ausgeworfen, um das Teil aus der Form zu holen. Wenn das Teil jedoch Hinterschneidungen, Löcher oder Nuten aufweist, können sich Kern und Kavität nicht normal voneinander trennen. In solchen Fällen wird ein Spritzgießschieber benötigt, der bei der Entformung hilft.

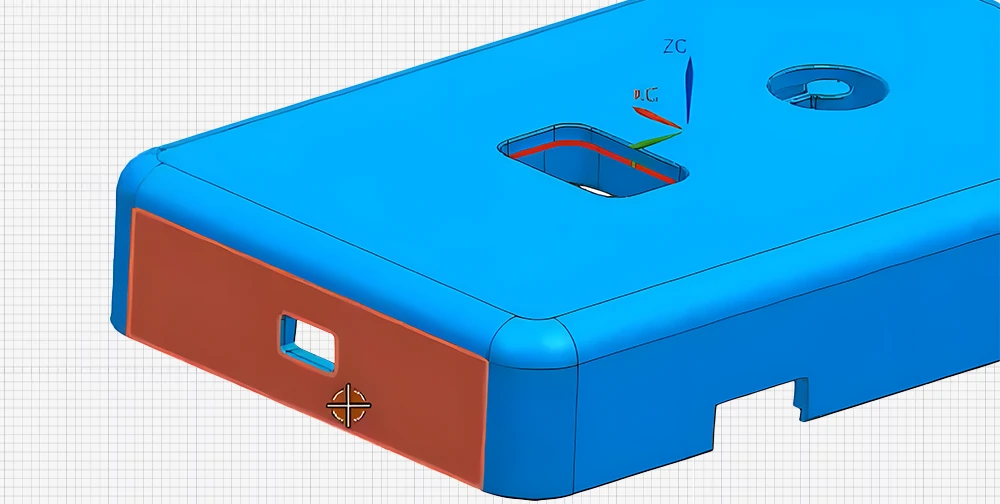

Zum besseren Verständnis sehen wir uns das folgende Bild an, das ein Teil mit einer hinterschnittenen Struktur an der Seite zeigt. Dies ist bei Spritzgussteilen sehr häufig der Fall.

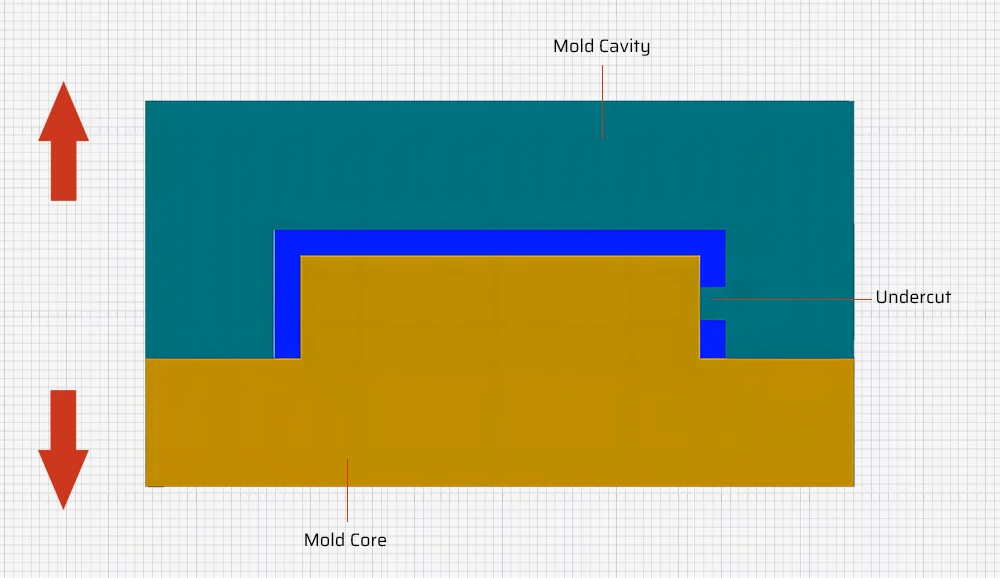

Werfen wir einen Blick auf die Seitenansicht dieses Teils. Der im Bild gezeigte leere Bereich stellt die Hinterschnittstruktur des Teils dar. Wenn der Kern und die Kavität an dieser Stelle getrennt würden, würde das Teil im Kern stecken bleiben und sich nicht reibungslos entformen lassen.

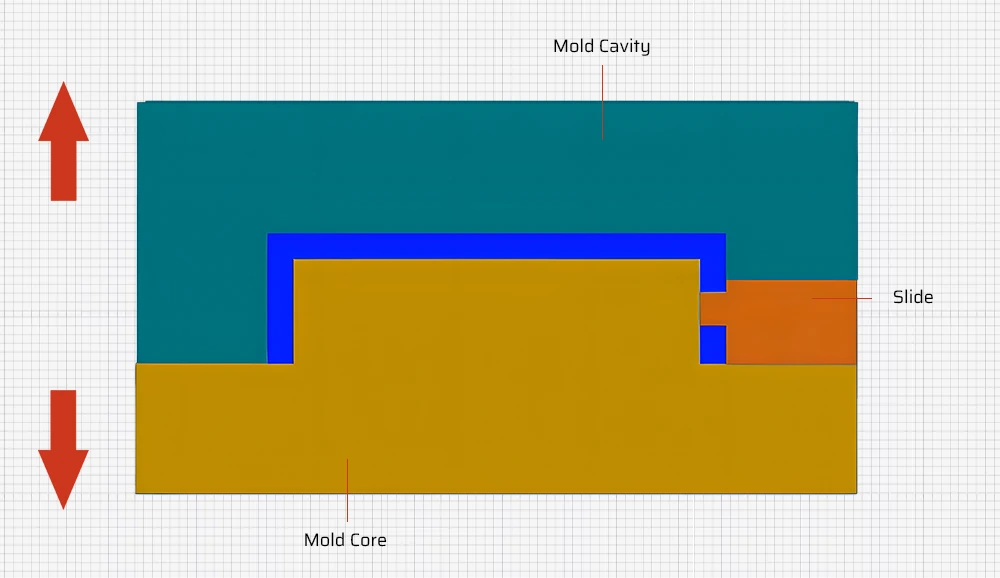

Zu diesem Zeitpunkt können wir einen Schiebermechanismus hinzufügen. Der Schieber kann horizontal herausgezogen werden, bevor das spritzgegossene Teil ausgeworfen wird, was eine reibungslose Entformung ermöglicht. Daher ist es nicht schwer zu erkennen, dass sich der Schieber auf eine Komponente der Werkzeugstruktur bezieht, die sich entlang der Achse des Werkzeugs bewegen kann. Er wird in der Regel verwendet, um die Öffnungshöhe der Form einzustellen und die Entformung zu unterstützen.

Die Zusammensetzung und das Funktionsprinzip des Schiebers

Zusammensetzung

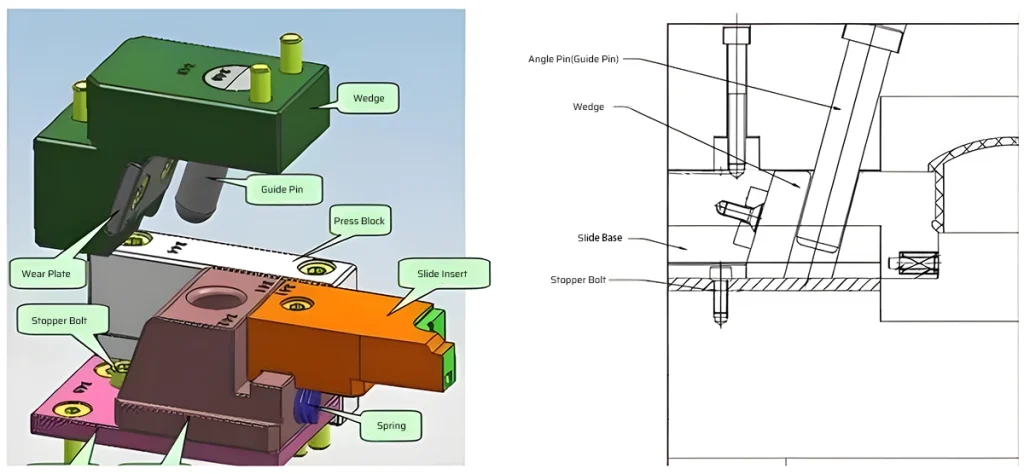

Zu den grundlegenden Bestandteilen eines herkömmlichen Schiebers gehört die Schieberbasis, SchiebereinsatzPressblock, Keil, Winkelbolzen (Führungsstift), Verschleißplatte, Anschlagbolzen und Federn. Jede Komponente hat ihre spezifische Rolle.

- Schieberegler Basis: Sichert den Läufer und trägt seine Betriebsdruck- und Bewegungslast, so dass der Läufer sich in der richtigen Bahn bewegt und ausgerichtet bleibt.

- Presseblock: Stützt und führt die obere Hälfte des Stößels. Er trägt dazu bei, den Abstand zwischen Stößel und Kern beizubehalten, um den normalen Betrieb der Presse und ihre Präzision zu gewährleisten.

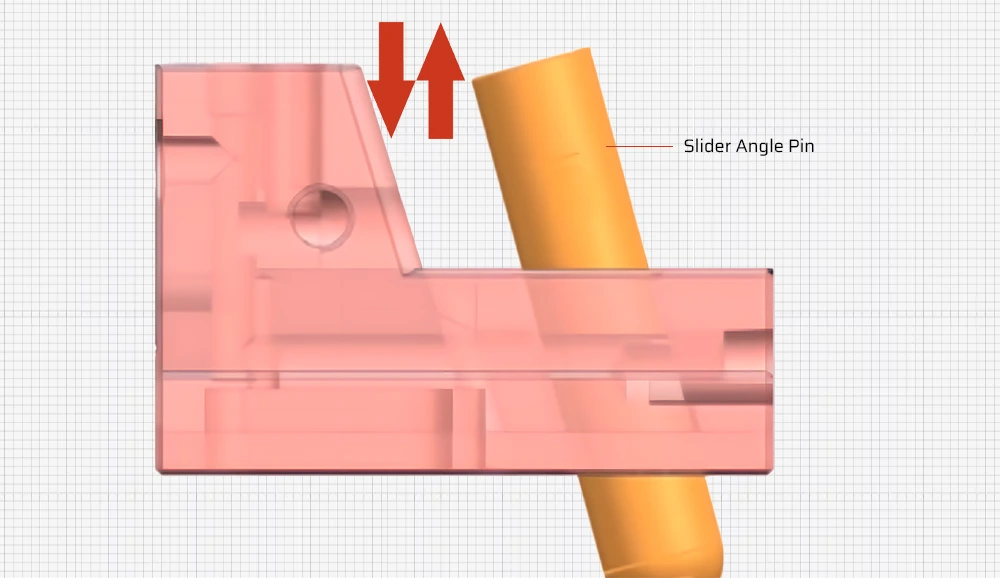

- Winkelbolzen (Führungsstift): Nutzt seine abgewinkelte Ausrichtung zur Umwandlung der vertikalen Bewegung des Spritzgießmaschine beim Öffnen und Schließen in die horizontale Bewegung des Schiebers. Dies erleichtert die Entnahme des Kerns aus dem Formhohlraum.

- Stopperbolzen: Ein am Kunststoff-Formenschieber befestigtes Schraubenelement, das den Hub des Schiebers während der Bewegung steuert und eine übermäßige Bewegung oder eine Bewegung über den vorgesehenen Bereich hinaus verhindert und so den normalen Betrieb der Form gewährleistet.

- Keil: Wird verwendet, um den Schieber zusammenzudrücken und zu verhindern, dass er sich während der Injektion durch den Druck der Injektion zurückzieht.

- Schieberegler-Einsatz: Bei Formteilen, insbesondere bei den hinterschnittenen Abschnitten von geformten Produkten, sollten diese Abschnitte bei strengen Präzisionsanforderungen separat als Einsätze gefertigt werden. Dies erleichtert den späteren Austausch und die Wartung, und sie werden auf der Schlittenbasis befestigt.

Arbeitsprinzip

Der Schieber hat keine Schaltkreise oder Hydraulikzylinder, woher kommt also seine Kraft? Die Energiequelle für das Schiebersystem ist die Bewegung der abgewinkelten Führungssäule. Während des Öffnungs- und Schließvorgangs der Form erzeugt der abgewinkelte Führungspfosten Reibung an der Innenwand des Schiebers. Diese Reibungskraft treibt das gesamte Schiebersystem an, sich in eine Richtung senkrecht zur Entformungsrichtung zu bewegen.

Konstruktionsprinzip des Spritzgießschiebers

Angemessene Herstellbarkeit

Die Komponenten des Schiebemechanismus sollten Folgendes aufweisen vernünftige Herstellbarkeitinsbesondere die Gussteile. Allgemeine Anforderungen umfassen:

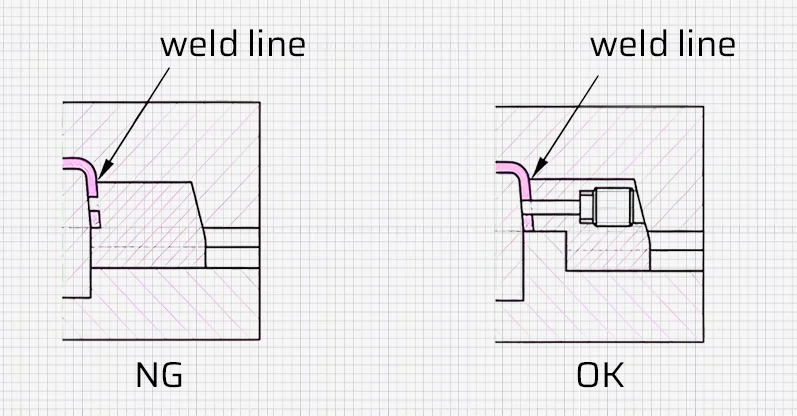

a. Die Bildung von Schweißnähten in der Schieberposition ist so weit wie möglich zu vermeiden. Wenn dies unvermeidlich ist, sollte die Schweißnaht in einem weniger auffälligen Teil des Gummiteils liegen und die Länge der Schweißnaht sollte minimiert werden. Außerdem sollte nach Möglichkeit eine Verbundstruktur verwendet werden, die es ermöglicht, den Bereich der Schieberschweißnaht zusammen mit der Kavität zu bearbeiten.

b. Um die Bearbeitung zu erleichtern, sollten das Formteil und das Gleitteil idealerweise als kombinierte Struktur hergestellt werden.

Ausreichende Festigkeit und Steifigkeit

Schiebemechanismen werden im Allgemeinen auf der Grundlage von Erfahrungswerten entworfen, und es können auch vereinfachte Berechnungen durchgeführt werden, um eine angemessene Festigkeit und Steifigkeit zu gewährleisten, die im Allgemeinen angenommen werden:

a. Maximale bauliche Abmessungen. Wenn es die räumliche Positionierung erlaubt, sollten die Schieberegler-Komponenten die größtmöglichen strukturellen Abmessungen haben.

b. Optimierte Designstruktur.

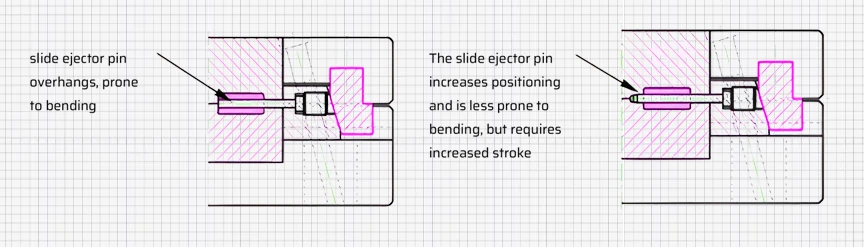

1). Positionierung am Ende des längeren Schieberstifts, um ein Verbiegen des Schieberstifts zu verhindern.

2). Ändern Sie die Struktur des Keils, um die Festigkeit der Montageteile der Form zu erhöhen.

3). Erhöhen Sie die Verriegelung, um die Festigkeit des Keils zu verbessern.

Schieberegler Bewegung

Um das normale Funktionieren des Schiebersystems zu gewährleisten, ist es von entscheidender Bedeutung, dass der Schiebermechanismus beim Öffnen und Schließen der Form nicht mit anderen Bauteilen kollidiert und dass die Bewegungsabfolge logisch und zuverlässig ist. In der Regel werden mehrere Überlegungen empfohlen:

A. Bei der Verwendung eines Hohlraumschiebers sollte die Reihenfolge der Formöffnung gewährleistet sein.

B. Bei der Verwendung von hydraulischen Schiebern muss die Abfolge von Trennen und Zurückfahren richtig gesteuert werden; andernfalls kann der Schieber kollidieren und Schäden verursachen.

C. Beim Schließen der Form muss unbedingt verhindert werden, dass das Schiebersystem das Auswerfersystem beeinträchtigt.

Wenn sich die Vorsprünge des Schiebersystems und des Auswerfersystems in Richtung der Werkzeugöffnung überlappen, ist es ratsam, das Schiebersystem zurückzusetzen, damit sich das Auswerfersystem zuerst zurücksetzen kann.

D. Wenn der Winkelbolzen, der den Schieber antreibt, lang ist, muss die Länge des Formführungsstifts erhöht werden.

Durch das Verlängern des Führungsbolzens soll sichergestellt werden, dass die Form und die Kavität vollständig durch den Führungsbolzen und die Führungsbuchse geführt werden, bevor der Winkelbolzen das Schiebersystem in seine Position treibt, um eine Beschädigung des Schiebersystems beim Schließen der Form zu verhindern.

(4) Sorgen Sie für einen ausreichenden Schieberhub, um das Entformen der Gummiteile zu erleichtern.

Der Hub des Schiebers wird in der Regel auf der Grundlage der Tiefe der seitlichen Löcher oder der Tiefe der Prägungen zuzüglich eines Zuschlags von 0,5 bis 2,0 mm berechnet. Für Heber wird der kleinere Wert verwendet, während für andere Typen der größere Wert gewählt wird. Bei der Verwendung zusammengesetzter Formen zum Formen von Teilen wie Transformatorrahmen sollte der Hub jedoch größer sein als die Tiefe der seitlichen Aussparungen.

Lebenserwartung

Der Läufer sollte sich leicht und zuverlässig bewegen und über ausreichend Nutzungsdauer.

Das Schiebersystem verfügt in der Regel über einen T-förmigen Führungsschlitz zur Führung.

Wenn das Schiebersystem das seitliche Trennen oder das Kernziehen abgeschlossen hat, sollte die im Führungsschlitz verbleibende Länge des Schieberblocks nicht weniger als zwei Drittel seiner Gesamtlänge betragen. Wenn die Größe der Formplatte nicht der Mindestpasslänge entspricht, kann ein verlängerter Führungsschlitz verwendet werden.

Die Führungsfläche des Läufers (d. h. die bewegliche Kontaktfläche und die tragende Fläche) sollte eine ausreichende Härte und Schmierung aufweisen. Im Allgemeinen müssen die Gleiterteile wärmebehandelt sein und eine Härte von über HRC40 aufweisen. Die Härte der Führungsteile sollte zwischen HRC52 und HRC56 liegen, und diese Teile sollten über eingearbeitete Ölnuten verfügen.

Zuverlässige Positionierung

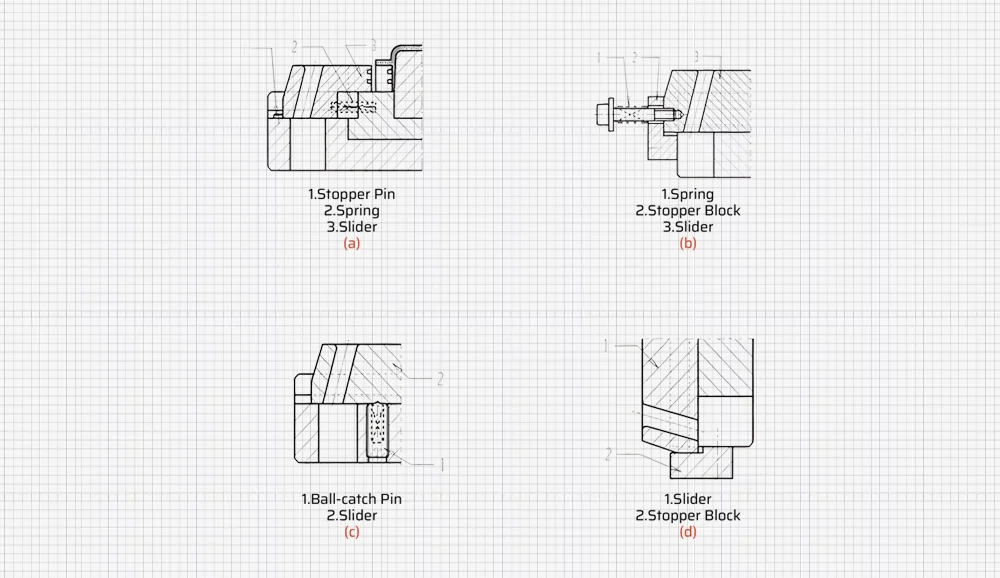

Nachdem das Schiebersystem den Trenn- oder Kernziehvorgang abgeschlossen hat, sollte es in der Position verbleiben, in der die Bewegung gerade beendet wurde, um ein erfolgreiches Zurückfahren während des Schließens der Form zu gewährleisten. Daher ist eine zuverlässige Positioniervorrichtung erforderlich, obwohl ein Schiebersystem mit Hebern keine Positioniervorrichtung benötigt. Im Folgenden werden einige häufig verwendete Bauformen vorgestellt.

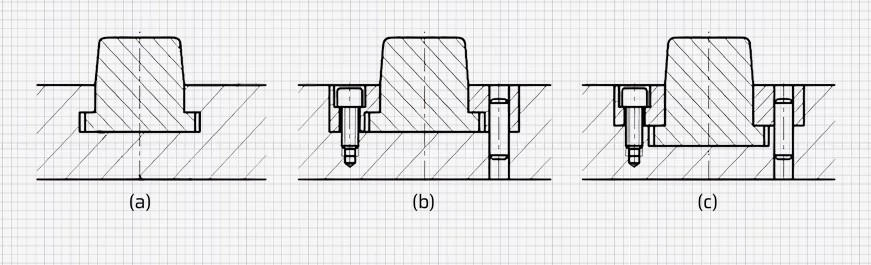

Typ a): Dieser Typ wird häufig verwendet, aber aufgrund der Einschränkungen der eingebauten Federn ist der Hubweg klein.

Typ b) Er ist für Formen geeignet, bei denen der Schieber nach dem Einbau oben oder seitlich positioniert ist und einen größeren Verfahrweg hat. Wenn der Schieber oben ist, sollte die Federkraft mehr als das 1,5-fache des Schiebergewichts betragen.

Typ c) Er ist für Formen geeignet, bei denen der Schieber nach dem Einbau seitlich positioniert ist.

Typ d) Er eignet sich für Formen, bei denen der Schieber nach dem Einbau unten positioniert wird und durch sein Eigengewicht auf dem Stopperblock bleibt.