Per gli ingegneri, rettificare non significa solo rendere le cose più lisce, ma anche migliorarle. Dalla finitura elegante di uno smartphone all'adattamento preciso di un componente del motore di un'automobile, la rettifica è l'eroe dietro a innumerevoli prodotti. Questo processo meticoloso svolge un ruolo fondamentale nel garantire che i prodotti soddisfino i più elevati standard di qualità, finitura e precisione. La rettifica consiste nel rimuovere il materiale da un pezzo in lavorazione utilizzando strumenti abrasivi per creare superfici lisce e di forma precisa che soddisfino specifiche particolari.

Nel dinamico mondo dell'ingegneria, la rettifica è più di un semplice tocco finale. È una fase vitale del processo produttivo che deve soddisfare i requisiti. Nel settore dello stampaggio a iniezione è molto utile per ottenere pezzi con superfici eccellenti. Molti settori, come quello automobilistico e degli utensili, dipendono dal raggiungimento di tolleranze ristrette e di eccellenti finiture superficiali.

In questo articolo esploreremo i principi della rettifica, i tipi di processi di rettifica, le loro applicazioni e il loro significato generale nella trasformazione delle materie prime in prodotti di precisione. Alla fine, avrete una solida conoscenza dei fattori che rendono la rettifica importante nell'ingegneria contemporanea. Pertanto, sarà possibile realizzare componenti migliori e più affidabili.

Che cos'è la macinazione?

La rettifica è un processo di lavorazione che prevede l'uso di un materiale abrasivo per rimuovere piccoli pezzi di materiale dalla superficie di un pezzo. È come dare una rifinitura meticolosa al pezzo. L'obiettivo è ottenere una dimensione, una forma o una finitura specifica che risponda a precise specifiche tecniche.

A differenza di altri processi di lavorazione, come la tornitura o la fresatura, la rettifica può essere fino a dieci volte migliore in termini di finitura superficiale e precisione. Le moderne rettificatrici hanno continuato a evolversi con il progresso di tecnologie come i sistemi CNC automatizzati, che sono estremamente precisi.

Una panoramica storica

La tecnologia di rettifica si è evoluta notevolmente nel corso degli anni. Nel 19th secolo, prevedeva un processo manuale in cui si utilizzavano semplici strumenti rudimentali e pietre per molare e modellare gli oggetti. Per ottenere i risultati desiderati era necessario un grande lavoro manuale e una notevole abilità. Di conseguenza, il processo era ad alta intensità di lavoro. Queste macchine prevedevano una pietra rotante che affilava e modellava i metalli. In seguito, con l'introduzione di macchine a motore, si è assistito a un processo più meccanizzato che ha adattato macchinari più sofisticati.

Principio di funzionamento delle macchine rettificatrici

La smerigliatura si basa sull'uso di una ruota o di un nastro abrasivo che di solito ruota mentre viene portato a contatto controllato con una superficie di lavoro. La maggior parte delle mole abrasive sono fatte di ossido di alluminio o di diamante. Questa mola ha alcuni grani abrasivi tenuti insieme da un legante. Questi grani abrasivi agiscono come piccoli utensili da taglio, staccando piccole schegge di materiale dal pezzo in lavorazione. Durante il processo, la superficie di rettifica dell'utensile entra in contatto con il pezzo. Quando il movimento è relativo sotto pressione, i bordi taglienti dell'utensile producono l'azione di taglio (Deformazione plastica). Alcune di queste particelle possono rotolare o scivolare tra le superfici e provocare uno slittamento (deformazione elastica).

Sebbene queste particelle producano una piccola quantità di azione di taglio, rimuovono uniformemente un sottile strato di metallo dalla superficie. Allo stesso modo, grazie alla pressione di rettifica, il pezzo raggiunge gradualmente un'elevata precisione dimensionale con una bassa rugosità superficiale. Ciò avviene grazie alle particelle abrasive passivate che comprimono i punti di picco della superficie lavorata.

Quando si utilizzano abrasivi come l'acido sterico e l'ossido di cromo, può verificarsi una reazione chimica. Sulla superficie lavorata si forma una sottile pellicola di ossido. Tuttavia, si consuma facilmente durante il processo di rettifica. Il rivestimento di ossido viene continuamente creato e rimosso durante il processo di rettifica, levigando la superficie trattata attraverso numerosi cicli di ripetizione.

A causa dell'attrito, questi grani abrasivi sono soggetti a un'usura frequente e la quantità rimossa dal materiale si riduce. I granuli abrasivi vengono rimossi dalla superficie attraverso una procedura di ravvivatura per ripristinare la capacità di taglio della ruota. Successivamente, la sostanza legante viene vetrificata per rafforzarla e indurirla e la ruota viene ricondizionata.

I materiali

La rettifica coinvolge in genere diversi materiali, soprattutto quelli duri o che richiedono una finitura fine. Tali materiali includono metalli come l'acciaio, l'alluminio, la ceramica e i materiali compositi. La smerigliatura è inoltre preferibile per materiali delicati come il vetro e il silicio, dove la precisione è fondamentale.

Questo processo è adatto alla produzione di superfici versatili, che possono essere cilindriche, circolari o addirittura piane.

Considerazioni chiave per la scelta e l'uso degli abrasivi

Per ottenere il massimo dai vostri strumenti abrasivi non basta scegliere la mola più adatta. Per i principianti, è necessario scegliere il materiale abrasivo giusto con cui lavorare.

Le condizioni di utilizzo di un abrasivo dipendono da quanto segue;

- Tipo di materiale da lavorare.

- Il tipo di abrasivo utilizzato.

- La velocità dell'abrasivo.

- Quanta pressione viene esercitata?

Le seguenti linee guida generali forniscono le condizioni di abrasività adeguate per ogni applicazione.

- La smerigliatura deve essere eseguita con materiali abrasivi più duri della sostanza del pezzo. I materiali abrasivi per la lucidatura sono più morbidi di quelli del pezzo.

- Velocità più elevate e pressioni più basse sono associate ad abrasivi più grossolani.

- Una velocità minore e una pressione maggiore sono associate ad abrasivi più fini.

- Utilizzare abrasivi a bassa friabilità per la smerigliatura e abrasivi ad alta friabilità per la lucidatura.

- La lappatura è per materiali abrasivi con una durezza Mohs di 9 o 10.

Sbagliare le condizioni dell'abrasivo può causare risultati di cattiva qualità, un abrasivo usurato e un sacco di calore che sarebbe meglio evitare.

Specifiche tecniche in Rettifica

Il successo di qualsiasi operazione di rettifica dipende in larga misura da requisiti tecnici adeguati per ottenere i migliori risultati durante la rettifica.

Materiale abrasivo

La scelta della mola influisce sull'operazione di rettifica.

I produttori scelgono materiali diversi per scopi specifici in base alle loro proprietà uniche.

- Ruote diamantate: utilizzato con materiali piuttosto duri come vetro, ceramica e carburo.

- Ruote in ossido di alluminio: preferito per l'acciaio e le leghe metalliche grazie all'equilibrio tra capacità di taglio e tenacità.

- Ruote in ceramica in ossido di alluminio: rettifica di acciai e leghe ad alta resistenza

- Ruote in carburo di silicioIdeale per ghisa, metalli non metallici e non ferrosi.

- Mole in nitruro di boro cubico (CBN): utilizzato per acciai per utensili, alcuni acciai legati e acciai ad alta velocità.

Velocità e velocità di avanzamento

la velocità di rotazione della mola è molto efficace nel processo. Una velocità maggiore può accelerare il processo, ma anche aumentare la temperatura, causando una distorsione termica del pezzo. Per ottenere risultati ottimali, il pezzo deve muoversi rispetto alla mola in modo sincronizzato. La velocità di avanzamento del pezzo nella mola influisce sulla precisione e sulla finitura superficiale.

Grado e struttura della ruota

la spaziatura (struttura)) dei grani nell'abrasivo influenzano la velocità di rimozione del materiale dal pezzo e la qualità della finitura. La durezza (grado), ovvero la forza del legame tra i grani, dipende dal tipo di materiale da rettificare. Le mole più dure sono destinate a materiali più morbidi, mentre quelle più morbide sono destinate a materiali più duri.

Pressione di macinazione

La pressione applicata durante il processo influisce sulla precisione della rettifica. Inoltre, influisce sull'usura della mola e sulla velocità di asportazione del materiale.

Applicazione del refrigerante

L'uso del refrigerante giusto e la sua corretta applicazione riducono la generazione di calore. Inoltre, lubrifica le superfici. Inoltre, lava via la polvere di rettifica e i trucioli e prolunga la durata della mola.

Materiale di incollaggio

I grani abrasivi sono legati da un materiale che influisce sulle prestazioni della ruota. Questi materiali possono essere resinoidi, vetrificati o metallici.

Parametri della macchina

fattori come la potenza, la velocità del mandrino e la rigidità della macchina (capacità di resistere alla deflessione sotto carico) influenzano in modo significativo il livello di precisione e qualità.

Tipi di processi di rettifica

Rettifica di superficie

Si verifica quando una ruota abrasiva entra in contatto con una superficie piana dei pezzi, ottenendo una finitura liscia. Il processo viene eseguito sulla smerigliatrice per superfici. L'operatore posiziona il pezzo in lavorazione su un tavolo e lo sposta orizzontalmente sotto la mola rotante. Questo processo è ideale per la finitura di superfici piane, l'affilatura di utensili e il raggiungimento di una planarità ottimale.

La velocità delle macchine per la rettifica di superfici è di 5.500-6.500 fpm (28-33 m/s.) e un tasso di rimozione del materiale di circa 1 in³ al secondo, a seconda del materiale abrasivo e della durezza del pezzo.

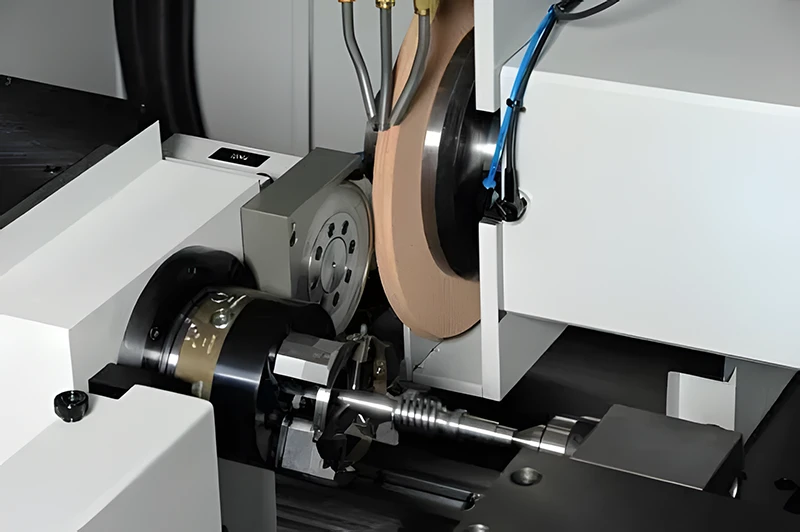

Rettifica cilindrica

La rettifica cilindrica è ideale per creare pezzi rotondi. Il pezzo ruota quando si avvicina alla mola, consentendo un'elevata precisione delle superfici cilindriche. I processi sono particolarmente utili per creare assi, alberi e altri progetti cilindrici. La velocità operativa della smerigliatrice cilindrica è compresa tra 5000 e 6500 fpm (da 25 a 33 m/s) e la velocità di asportazione di 1 in³ al secondo.

Rettifica senza centri

Nella rettifica senza centri, il pezzo non viene tenuto in posizione meccanicamente, ma viene sostenuto tra la mola e una ruota di regolazione.

Questo metodo consente di rettificare ad alta velocità e in modo stabile componenti cilindrici senza la necessità di un supporto di appoggio. È comunemente utilizzato per la rettifica di parti cilindriche che non richiedono un supporto di appoggio. apparecchi o centri, il che la rende ideale per la produzione di massa di oggetti cilindrici. La rettifica senza centri può operare a velocità di circa 4500-6000 fpm (23-30 m/s) con una velocità di rimozione del materiale di circa 1 in³ al secondo.

Rettifica interna

Come suggerisce il nome, i produttori utilizzano questo metodo per rifinire le superfici interne. Una piccola mola ruota per smerigliare le parti interne del pezzo, sia esso cilindrico o conico, per ottenere la levigatezza desiderata. Questo metodo è ideale per la finitura di cilindri, fori e per la produzione di geometrie interne precise. Funziona a velocità elevate di circa 6500-9500 fpm (33-48 m/s) con un tasso di rimozione del materiale di circa 0,5-1 in³ al secondo.

Rettifica a scorrimento

La rettifica a scorrimento è ideale per tagli profondi e forme intricate e si differenzia dai comuni processi di rettifica. Durante questo processo, la mola si muove lentamente sul pezzo, rimuovendo una quantità significativa di materiale in un'unica passata e riducendo la necessità di ulteriori passaggi. L'avanzamento estremamente lento e il taglio più profondo la rendono adatta alla produzione di utensili specializzati e all'affilatura di utensili da taglio. La smerigliatrice opera tipicamente a velocità di circa 4000-600 fpm (20-30 m/s) con un tasso di rimozione del materiale di 1 in³ in circa 20-30 secondi.

Rettifica a dima

La rettifica di maschere perfeziona matrici, stampi, maschere e attrezzature. Questo metodo offre i migliori risultati in situazioni che richiedono un'estrema precisione. È particolarmente indicato per rettificare forme e fori intricati con grande precisione e una finitura pulita.

Rettifica di ingranaggi

La tecnica della rettifica degli ingranaggi produce ingranaggi molto precisi con una superficie liscia. È tipicamente riservata agli ingranaggi che devono soddisfare requisiti di precisione elevati e avere una superficie di alta qualità. È comunemente utilizzata nell'industria aerospaziale e automobilistica per la produzione di ingranaggi che richiedono un funzionamento a bassa rumorosità e ad alta efficienza. La velocità di funzionamento è di circa 3.500-4.500 fpm (18-23 m/s) e il tasso di rimozione del materiale di circa 1 in³ ogni 30 secondi.

Rettifica del filo

La rettifica della filettatura viene utilizzata per produrre fili su dadi, viti e vari elementi di fissaggio. La sua eccellenza nella realizzazione di filettature uniformi e precise. È ideale per filettature altamente accurate su elementi di fissaggio ed è appropriata quando sono necessarie tolleranze strette e finiture lisce della filettatura. La velocità operativa è compresa tra 2000-2500fpm (10-13m/) e la velocità di rimozione è di 1 in³ ogni 30-40 secondi.

Rettifica a tuffo

La rettifica a tuffo è specializzata nella finitura di superfici cilindriche e funziona come un sottotipo di rettifica cilindrica. In questo processo, la mola si immerge radialmente nel pezzo in lavorazione, completando un'unica passata su tutta la lunghezza. La smerigliatrice opera a velocità di circa 6500 fpm (33m/s) con una velocità di rimozione del materiale di 1 in³ ogni 20 secondi. Questo metodo è comunemente utilizzato per la rettifica di componenti automobilistici, rulli cilindrici e piste di cuscinetti, ed è ideale per la finitura cilindrica di alta precisione.

Rettifica della forma

La rettifica di forma è ideale per i pezzi che devono avere un contorno o un profilo preciso, poiché utilizza mole formate per generare forme complesse. Viene utilizzata nella produzione di articoli con forme uniche, come i piani di ingranaggi e le pale delle turbine. Hanno una velocità operativa di circa 3.500-4.500 fpm (18-23 m/s) e una velocità di rimozione del materiale di 1 in³ in 30-40 secondi.

Rettifica del profilo

Lavorazione super abrasiva

La lavorazione super abrasiva utilizza mole diamantate o al nitruro di boro cubico (CBN) con durezza e potenza di taglio superiori. Le velocità operative superano i 6.500 fpm (33 m/s) e la velocità di rimozione è di 1 in³ in 10-15 secondi.

Questa tecnica eccelle nella rettifica di materiali estremamente tenaci come carburi, ceramiche e acciai temprati. Trova ampio impiego nella produzione di componenti precisi per l'industria automobilistica e aerospaziale.

Oltre ai vari tipi di cui abbiamo parlato, esiste un'ampia gamma di altre tecniche di rettifica, ognuna delle quali è adatta a determinate esigenze in base al tipo di materiale, al grado di precisione e alla lucidatura superficiale richiesta.

Vantaggi e svantaggi del processo di macinazione

| Vantaggi | Svantaggi |

| Alta precisione e accuratezza | Costo elevato delle apparecchiature |

| Miglioramento della finitura superficiale | Configurazione e funzionamento complessi |

| Capacità di lavorare materiali duri | Tasso di rimozione del materiale limitato |

| Versatilità (utilizzato per diversi materiali) | Rischio di danni termici (se il calore non viene gestito) |

| Fabbricazione di forme complesse (scanalature, scanalature) | Costosa sostituzione delle ruote |

| Coerenza e riproducibilità (uso di macchine CNC) | Generazione di rumore e polvere |

| Generazione di calore limitata (uso di refrigerante) | |

| Nessuna formazione di bava. |

Conclusione

La rettifica è un processo integrale e flessibile utilizzato nel settore manifatturiero. Una comprensione approfondita dei processi di rettifica è fondamentale per migliorare le operazioni di ingegneri e produttori. In futuro, il mondo della produzione avrà ancora più opzioni grazie allo sviluppo della tecnologia e alla disponibilità di strumenti e procedure di rettifica migliori.