Per gli sviluppatori di prodotti, la progettazione per la produzione (DFM) non è probabilmente sconosciuta. Se avete avuto a che fare con fabbriche di stampi o di iniezione, probabilmente avete ricevuto rapporti DFM che descrivono in dettaglio le informazioni essenziali del vostro prodotto, i punti chiave, le posizioni di chiusura e l'analisi dello spessore.

In effetti, potreste aver sentito parlare di questo termine anche prima di impegnarvi con le fabbriche di iniezione. Si tratta di un concetto che si concentra sulla producibilità dei prodottiapplicabile in vari settori come quello automobilistico, elettronico, aerospaziale, dei dispositivi medici e dei beni di consumo.

Oggi approfondiamo il tema della DFM per i prodotti in plastica, con l'obiettivo di fornirvi una comprensione completa.

Che cos'è il DFM per i prodotti in plastica?

Il DFM, o Design for Manufacturability/Manufacturing, consiste nel considerare i fattori di producibilità e assemblaggio fin dall'inizio della progettazione. Il suo ruolo comprende l'analisi delle informazioni di progettazione per la fattibilità del processo, la valutazione della fattibilità della produzione e la fornitura di suggerimenti per il miglioramento della progettazione, il tutto allo scopo di ottenere il costo più basso, il tempo più breve e la massima qualità nella produzione.

Processo di analisi DFM tradizionale per i prodotti in plastica:

Il ruolo del DFM nell'intero processo di sviluppo del prodotto è rappresentato nel diagramma seguente:

Nelle aziende con reparti di sviluppo prodotto e produzione a iniezione, il processo tradizionale prevede la creazione di rapporti DFM dopo il completamento della progettazione del prodotto, ma prima dello sviluppo dello stampo.

Il rapporto copre gli aspetti relativi agli stampi e allo stampaggio, come ad esempio restringimento, acciaio per stampi, materiali per lo stampaggio a iniezione, Posizioni di gating, spessore della parete analisi, linee di separazionee altro ancora.

Alcune aziende forniscono rapporti dettagliati, compresi i requisiti di finitura superficiale, angoli di sformolinee di inserimento e posizioni di espulsione. Può essere incorporata anche l'analisi del flusso dello stampo, che prevede le posizioni ottimali delle porte, i segni di affondamento, le linee di saldatura, i rischi di trappola di gas e i suggerimenti di miglioramento. Una volta completato, il rapporto viene presentato al reparto di sviluppo del prodotto.

Gli ingegneri regolano le strutture dei prodotti in modo iterativo per soddisfare i requisiti di progettazione e lavorazione degli stampi e ridurre al minimo i costi di stampaggio a iniezione. Le aziende che si dedicano esclusivamente allo sviluppo del prodotto consegnano i rapporti DFM alle aziende produttrici. Questo approccio tradizionale persiste in oltre 98% dei processi di sviluppo prodotto sul mercato.

Vantaggi del DFM dei prodotti in plastica

Con i report DFM, gli ingegneri addetti allo sviluppo del prodotto possono condurre analisi in tempo reale, offrendo diversi vantaggi:

1. Ridurre al minimo le lacune nella valutazione dei problemi di produzione successivi, evitando difetti, cicli di sviluppo più lunghi e costi maggiori.

2. Razionalizzare il processo di sviluppo, migliorare l'efficienza degli ingegneri e dei team, ridurre i tempi e i costi di sviluppo.

3. Facilitare le modifiche in tempo reale alla progettazione dei prodotti per ottenere progetti ottimali, prodotti di alta qualità, maggiore efficienza produttiva e riduzione dei costi di produzione e sviluppo.

4. Un'ulteriore analisi sincrona del flusso dello stampo fornisce un'autentica anteprima del processo di stampaggio a iniezione, valutando efficacemente le esigenze delle attrezzature di produzione, i parametri di lavorazione e guidando la progettazione dello stampo.

5. L'analisi costi-benefici attraverso il DFM ottimizza la progettazione del prodotto, riducendo i costi di stampo, materiale e produzione e migliorando la competitività sul mercato.

6. L'analisi dell'impatto dei materiali garantisce che i materiali selezionati soddisfino gli standard ambientali, contribuendo a una società ecologica e priva di inquinamento.

Come creare un rapporto DFM?

Il rapporto DFM riflette direttamente il livello di competenza e di abilità del progettista, in quanto determina la qualità e il costo dello stampo e mette in evidenza le capacità tecniche dell'azienda. Nella sezione seguente, fornirò un esempio di rapporto relativamente semplice per illustrarne la struttura e i componenti.

Per cominciare, la creazione di un rapporto DFM richiede l'utilizzo di software come UG, strumenti di screenshot e PPT. Il software UG, essendo uno strumento professionale, richiede una formazione specifica per essere utilizzato in modo efficace; nel frattempo, i software screenshot e PPT sono relativamente semplici e comunemente disponibili sulla maggior parte dei computer. Se non avete familiarità con questi strumenti, numerose risorse online possono aiutarvi ad acquisire le conoscenze necessarie.

Le sezioni successive illustrano i componenti chiave tipicamente inclusi in un semplice rapporto DFM:

Indice del rapporto sul Design for Manufacturing (DFM)

L'indice del rapporto DFM, simile all'indice di un libro, fornisce una panoramica completa del contenuto del rapporto.

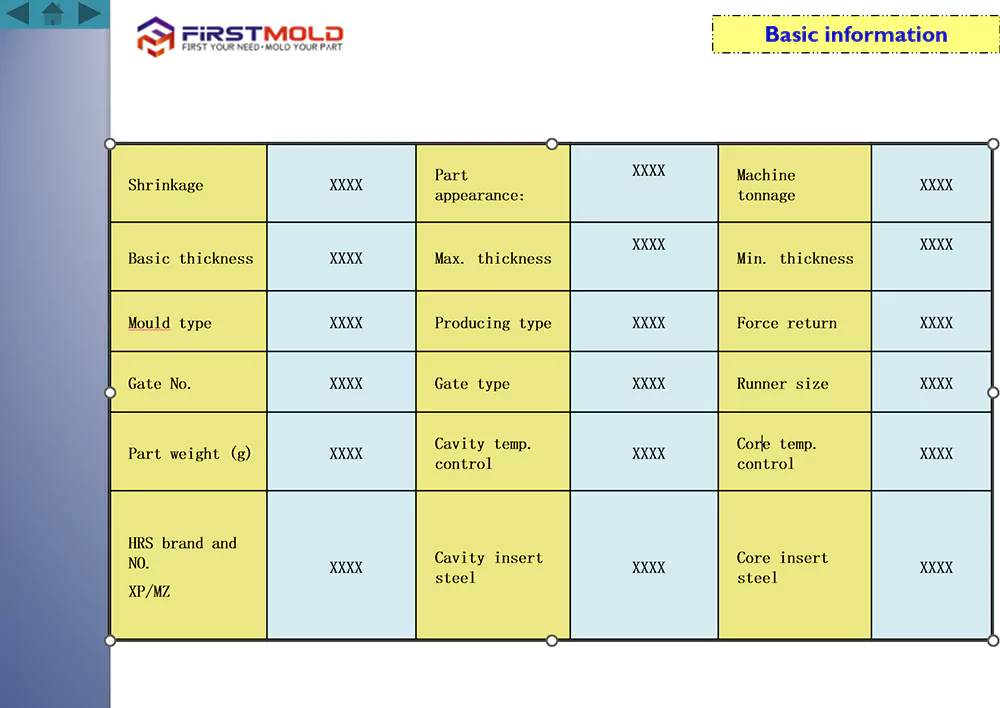

Informazioni di base

Questo modulo di base ha lo scopo di raccogliere informazioni cruciali sul prodotto e sullo stampo a iniezione, compresi i dettagli sul materiale plastico, le condizioni di processo e il numero dello stampo. Questi dettagli sono di estrema importanza e devono essere confermati con precisione dal cliente, senza lasciare spazio a errori. In molti casi sono i clienti stessi a fornire queste informazioni.

Requisiti per l'artigianato del prodotto

Questa sezione si concentra principalmente sull'acquisizione dei requisiti del cliente relativi alle dimensioni del prodotto, alle specifiche della superficie e ad altri aspetti correlati. Documentando questi requisiti, ci assicuriamo che il processo di progettazione incorpori accuratamente i requisiti appropriati. inserto dimensioni, posizionamento ordinato degli inserti e dei perni di espulsione e altre considerazioni pertinenti. Quando si tratta di requisiti di superficie specifici, come le aree in rilievo, è fondamentale fornire al cliente una rappresentazione visiva o un campione a colori per la sua conferma e approvazione. In questo modo si garantisce che le specifiche della superficie desiderata siano soddisfatte con precisione.

Metodo e posizione di iniezione

Questa pagina presenta principalmente i dettagli cruciali della progettazione dello stampo, tra cui il posizionamento del punto di ingresso del prodotto e le dimensioni del canale. Vengono affrontate considerazioni importanti come la determinazione del tipo di gate appropriato, l'utilizzo di un sistema a canale caldo o a canale freddo e la specificazione del tipo e della marca del gate del canale caldo. Tutti questi elementi richiedono una conferma da parte del cliente per garantire l'accuratezza e prevenire potenziali errori di progettazione.

Analisi degli angoli di bozza

Questa sezione valuta l'adeguatezza degli angoli di sformo dell'anima e della cavità del prodotto. È fondamentale determinare se l'angolo di sformo è sufficiente, soprattutto quando la superficie del prodotto richiede texture, placcature o altri trattamenti speciali.

Conferma della linea di separazione

Questa sezione si occupa principalmente del posizionamento della linea di divisione e della linea di fissaggio del prodotto, assicurando il loro corretto posizionamento e valutando la ragionevolezza complessiva della divisione. Determinando con attenzione le posizioni ottimali della linea di divisione e della linea di clip, miriamo a ottenere uno stampo ben progettato ed efficiente che soddisfi i requisiti del prodotto.

Conferma della posizione dell'espulsore

Questa sezione si concentra sul metodo dei perni di espulsione e sul loro posizionamento per il prodotto. Si tratta di determinare il design e il posizionamento dei perni di espulsione appropriati per garantire un'espulsione regolare del prodotto dallo stampo. Considerando meticolosamente il metodo e la posizione dei perni di espulsione, possiamo ottimizzare il processo di espulsione e ridurre al minimo il rischio di danni al prodotto o allo stampo.

Conferma dello spessore della parete

L'analisi dello spessore delle pareti è una fase cruciale del processo di DFM, in quanto aiuta a valutare l'uniformità dello spessore del materiale del prodotto e a identificare potenziali problemi quali segni di lavandino sulla superficie. In genere, le aree evidenziate in rosso indicano le zone soggette a ritiro. Sulla base dell'analisi, possiamo fornire raccomandazioni ai clienti, come la riduzione dell'uso del materiale o la modifica del design del prodotto per risolvere questi problemi. Ottimizzando lo spessore delle pareti, possiamo migliorare la qualità complessiva e le prestazioni del prodotto stampato.

Analisi e soluzioni dei problemi di prodotto

Questa sezione riveste un'importanza significativa in quanto ci permette di identificare e affrontare i potenziali problemi, fungendo da indicatore chiave della competenza di un progettista di stampi nel condurre un rapporto DFM. Al contrario, un numero minore di problemi del prodotto indica un livello più avanzato di sviluppo del prodotto, in cui i progettisti di stampi possono faticare a scoprire eventuali problemi. Questo aspetto serve a misurare la competenza del personale addetto allo sviluppo del prodotto. Analizzando e risolvendo a fondo questi problemi, possiamo migliorare la qualità complessiva del prodotto e snellire il processo di progettazione dello stampo.

Altri

Utilizziamo l'analisi del flusso dello stampo per i prodotti con requisiti intricati del cliente come parte del nostro processo di reporting DFM. Il rapporto di analisi del flusso dello stampo valuta in modo completo vari fattori che devono essere confermati con il cliente. Tra questi, l'analisi dei tempi di riempimento, l'analisi delle trappole d'aria, l'analisi della linea di saldatura, la pressione del sistema e altro ancora. Conducendo un'analisi approfondita del flusso dello stampo, possiamo garantire che il progetto sia conforme alle specifiche del cliente e identificare tempestivamente qualsiasi potenziale problema, consentendo le necessarie regolazioni.

Un argomento controverso sul DFM per i prodotti in plastica

I rapporti DFM dei prodotti in plastica devono essere gestiti dai progettisti di prodotto della società di sviluppo prodotto o dai progettisti di stampi delle fabbriche di stampaggio a iniezione e di altri produttori?

Attualmente, sembra che l'opinione prevalente sia che la DFM debba essere gestita dai progettisti di stampi piuttosto che dai progettisti di prodotti. Le ragioni sono le seguenti:

1. non tutti i progettisti sono esperti di stampi e stampaggio a iniezione;

2. la specializzazione è fondamentale e le questioni professionali devono essere affidate a professionisti.

Alcuni nuovi punti di vista sostengono che la DFM sia un lavoro di squadra, principalmente responsabilità degli ingegneri di progettazione dei prodotti, seguiti dai produttori. I motivi sono principalmente tre:

1. Aiuta a ridurre i costi per minimizzare le spese:

Dal punto di vista del costo del prodotto, i produttori e i progettisti hanno posizioni diverse, a volte addirittura contrastanti.

I produttori si preoccupano in primo luogo di quanto profitto possono ottenere dalla produzione del prodotto e, in secondo luogo, se il prodotto può essere prodotto senza problemi. Dal punto di vista del produttore, un aumento dei costi del prodotto porta naturalmente a un aumento dei profitti.

Tuttavia, per la progettazione dei prodotti, l'attenzione si concentra sulla minimizzazione dei costi del prodotto, garantendo al contempo una produzione senza intoppi.

Dal punto di vista di alcuni produttori, essi non hanno alcun incentivo a informare attivamente i progettisti sulle misure di risparmio durante la DFM.

2. Accorciare il ciclo di sviluppo del prodotto.

In secondo luogo, solo quando gli ingegneri di progettazione del prodotto sono responsabili della DFM è possibile evitare modifiche ripetitive alla progettazione, accorciando così il ciclo di sviluppo del prodotto.

Se i produttori si occupano di DFM, quando iniziano? Di solito, i produttori iniziano la DFM dopo il completamento della progettazione dettagliata del prodotto e quando il prodotto è pronto per la produzione di stampi, su richiesta del cliente.

È chiaro che fare DFM in questa fase è troppo tardi. Se il DFM non è stato preso in considerazione fin dall'inizio della progettazione del prodotto, nel rapporto DFM del produttore ci saranno molte aree che richiedono modifiche al progetto. A questo punto, il progetto del prodotto è già finalizzato e apportare modifiche richiederebbe tempo e lavoro. Anche una piccola modifica può comportare cambiamenti a più componenti.

Questo non solo aumenta il carico di lavoro dei progettisti, ma si riflette anche negativamente sulla loro competenza professionale. Perché non considerare il DFM durante la progettazione del prodotto? Considerare il DFM durante la progettazione del prodotto, anziché affidarsi esclusivamente ai produttori, ridurrebbe in modo significativo le modifiche ripetitive alla progettazione, abbreviando così il ciclo di sviluppo del prodotto.

3. La DFM guidata dal produttore non può sostituire la DFM dal punto di vista della progettazione.

I rapporti di DFM gestiti dai fornitori considerano la progettazione solo dal punto di vista della produzione. La DFM dal punto di vista della progettazione dovrebbe includere altri aspetti, come la progettazione dello spessore delle pareti, il miglioramento della resistenza dei pezzi e l'estetica.

Pertanto, i rapporti di DFM dei fornitori non possono sostituire la DFM della prospettiva di progettazione. In caso contrario, si perderebbero opportunità di ottimizzazione in termini di aspetto, resistenza e costo del prodotto.

Cosa ne pensate di questi due diversi punti di vista?

Il punto di vista di FirstMold:

A nostro avviso, il DFM non è semplicemente un aspetto tecnico; in un certo senso, è più una mentalità incorporata in varie fasi della realizzazione del prodotto. In senso stretto, si tratta di considerare le condizioni di produzione per la producibilità. In senso lato, la progettazione deve soddisfare diversi requisiti di produzione, offrendo più scelte e riducendo i costi. Si tratta di Design for Money - creare valore attraverso il design!

È innegabile che i produttori forniscano DFM, ma questo processo deve sempre prevedere un feedback tempestivo ai clienti e convincerli con un approccio orientato al cliente per ottenere vantaggi reciproci. Per i progettisti di prodotti, essere in grado di comprendere le tecniche di DFM è indubbiamente vantaggioso. Non solo porta a progettare prodotti migliori, ma migliora anche notevolmente le proprie capacità.

Conclusione

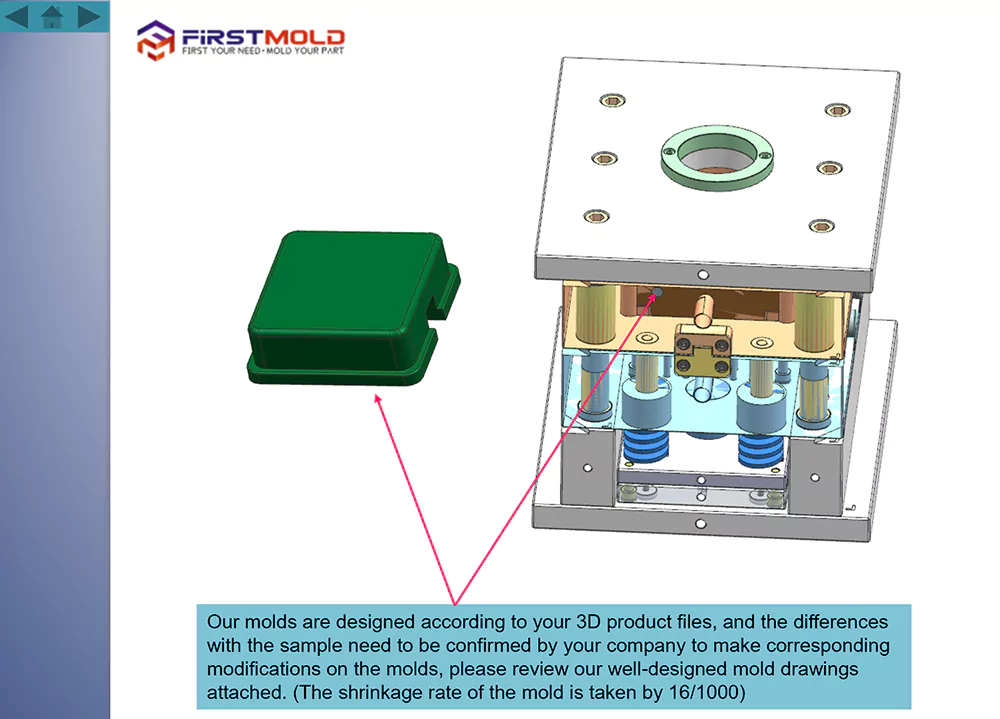

Come accennato in precedenza, il rapporto DFM analizza il prodotto da due prospettive principali: quella del prodotto e quella degli utensili. Questo rapporto completo fornisce una comprensione più approfondita del prodotto e richiede competenze tecniche per garantire l'accuratezza. Il suo scopo è quello di fornire preziose indicazioni e assistenza nel processo di progettazione.

Una volta completato il rapporto DFM, il passo successivo è quello di avviare una discussione dettagliata con il cliente. Ogni voce del rapporto viene rivista e confermata con il cliente per garantire l'allineamento. Solo dopo aver completato questo processo di revisione approfondita, il progettista dello stampo può procedere alla progettazione dello stampo sulla base delle specifiche concordate.