Defectos de moldeo por inyección son problemas comunes que pueden surgir durante el proceso de moldeo por inyección. Entre ellos, las marcas de hundimiento en el moldeo por inyección son un defecto muy común.

Para los diseñadores de productos, los diseñadores estructurales y las empresas de diseño, comprender las marcas de hundimiento y otros defectos del moldeo por inyección les ayuda a mejorar los métodos de diseño y a inspeccionar los productos acabados o las piezas de las fábricas de moldeo por inyección (consulte las normas de aceptación de piezas moldeadas por inyección).

Para fábricas de moldes y fábricas de moldeo por inyecciónanalizar las marcas de hundimiento en el moldeo por inyección y solucionar perfectamente este defecto es fundamental. Todo profesional del moldeo por inyección tiene la responsabilidad y la obligación de dominar por completo todos los conocimientos sobre los defectos del moldeo por inyección.

A continuación encontrará una tabla de defectos comunes en el moldeo por inyección e información detallada sobre ellos. Los amigos interesados son bienvenidos a hacer clic para una mayor comprensión:

| Comprender los diferentes defectos del moldeo por inyección | ||||

|---|---|---|---|---|

| Flash | Tiro corto | Marca del fregadero | Deformación | Marca de quemadura |

| Splay Mark/Silver Streak | Mancha oscura/mancha negra | Marca de flujo | Burbuja | Línea de soldadura |

| Diferencia de color/Color desigual | Marca del pasador eyector | |||

¿Qué es una marca de hundimiento en el moldeo por inyección?

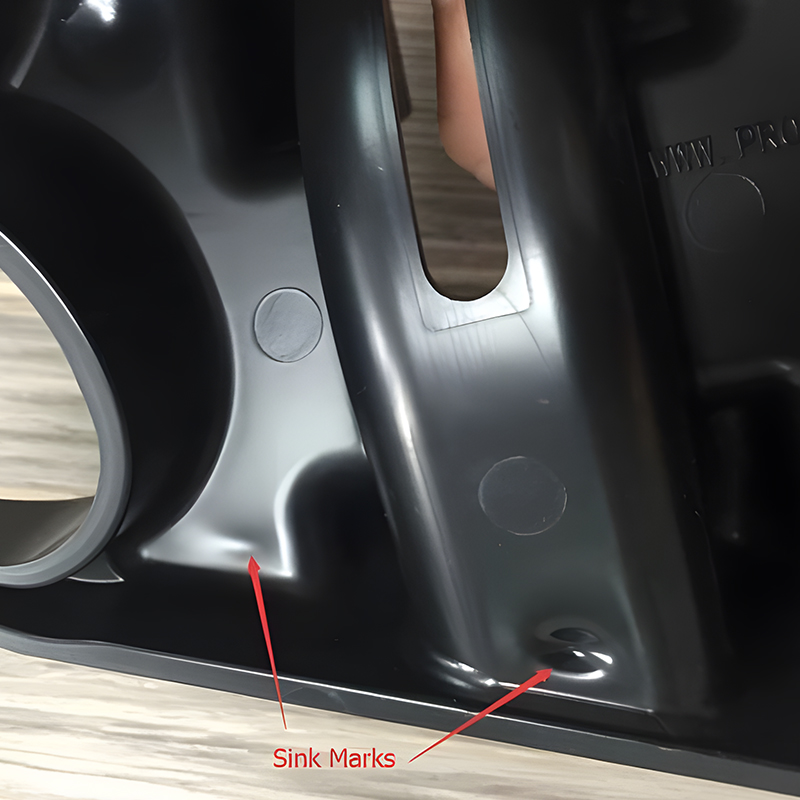

Las marcas de hundimiento, las marcas de contracción o las depresiones en la superficie de las piezas de plástico son defectos que se producen con frecuencia y son muy difíciles de eliminar durante el proceso de moldeo por inyección.

Daños causados por las marcas de hundimiento

Las marcas de hundimiento hacen que la superficie de las piezas de plástico sea cóncava y desigual, lo que afecta gravemente a su aspecto. Las marcas de hundimiento en el moldeo por inyección que son demasiado evidentes no pueden disimularse con un tratamiento superficial, y los tratamientos superficiales brillantes incluso magnificarán los defectos.

En el caso de productos de consumo como lavadoras, frigoríficos y ordenadores portátiles, si los usuarios finales ven numerosas marcas de hundimiento en la superficie, con superficies desiguales e irregularidades cóncavas, percibirán la mala calidad del producto, lo que afectará gravemente a la imagen de marca.

Si el producto no se dirige directamente a los usuarios finales, sino a los clientes de la empresa, ver numerosas marcas de hundimiento puede llevarles a percibir a los ingenieros como poco profesionales y afectar a la imagen de la empresa.

Además, las marcas de hundimiento también pueden afectar a las dimensiones de zonas específicas de las piezas de plástico, lo que repercute en el montaje y en la implementación funcional correspondiente.

En resumen, las marcas de hundimiento pueden parecer menores, pero su daño potencial incluye la pérdida de usuarios y clientes, además de afectar al montaje, etc., lo que no debe subestimarse.

¿Por qué se producen las marcas de hundimiento?

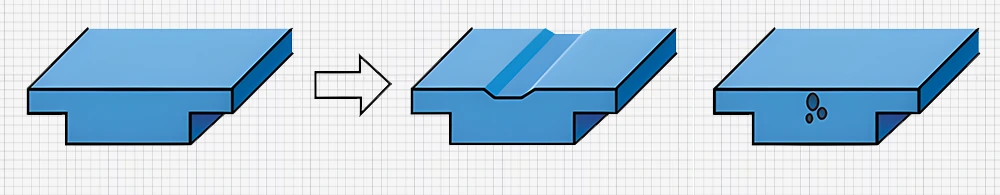

El material plástico necesita fundirse hasta alcanzar un estado fundido durante el moldeo por inyección, y el plástico fundido necesita encogerse continuamente durante el proceso de enfriamiento y solidificación. Si el grosor de la pieza de plástico es inconsistente o el enfriamiento es desigual, los diferentes grados de encogimiento puede ocurrir.

Si la superficie exterior de la pieza de plástico no es lo suficientemente rígida para resistir la fuerza de tracción generada por la contracción interna, el material de la superficie se desplazará hacia el interior, lo que producirá marcas de hundimiento en la superficie sin compensación en procesos posteriores. Si la superficie exterior de la pieza de plástico es lo suficientemente rígida, se formarán huecos internos.

Los factores específicos que contribuyen a las marcas de hundimiento en los productos incluyen los materiales plásticos, el diseño del producto, la estructura del molde y los parámetros del proceso de moldeo por inyección, entre otros.

1. Factores materiales que contribuyen a las marcas de hundimiento del producto en el moldeo por inyección

Cuando la tasa de contracción del material plástico es alta, es más probable que se produzcan marcas de hundimiento. De la tabla 1 se desprende que, en el caso del PC/ABS, cuando el grosor de la nervadura de refuerzo se diseña para que sea 50% del grosor de la pared básica, la probabilidad de que se produzcan marcas de hundimiento es relativamente baja. Por el contrario, en el caso del PBT, la probabilidad de que se produzcan marcas de hundimiento es menor sólo cuando el grosor de la nervadura de refuerzo está diseñado para ser 30% del grosor básico de la pared. Esto significa que incluso un grosor ligeramente superior de las nervaduras de refuerzo aumenta enormemente la probabilidad de que se produzcan marcas de hundimiento.

| Material plástico | Contracción mínima | Menos contracción |

|---|---|---|

| PC | 50% | 66% |

| ABS | 40% | 60% |

| PC/ABS | 50% | 50% |

| PA | 30% | 40% |

| PA (reforzado con fibra de vidrio) | 33% | 50% |

| PBT | 30% | 50% |

| PBT (reforzado con fibra de vidrio) | 33% | 50% |

Además de la tasa de contracción, otros factores materiales que contribuyen a las marcas de hundimiento en las piezas moldeadas por inyección son:

- Marcas de hundimiento causadas por un secado inadecuado del material.

- Marcas de hundimiento causadas por partículas de material excesivamente grandes o desiguales que dan lugar a una calidad de fusión inferior.

2. Factores de diseño que contribuyen a las marcas de hundimiento del producto

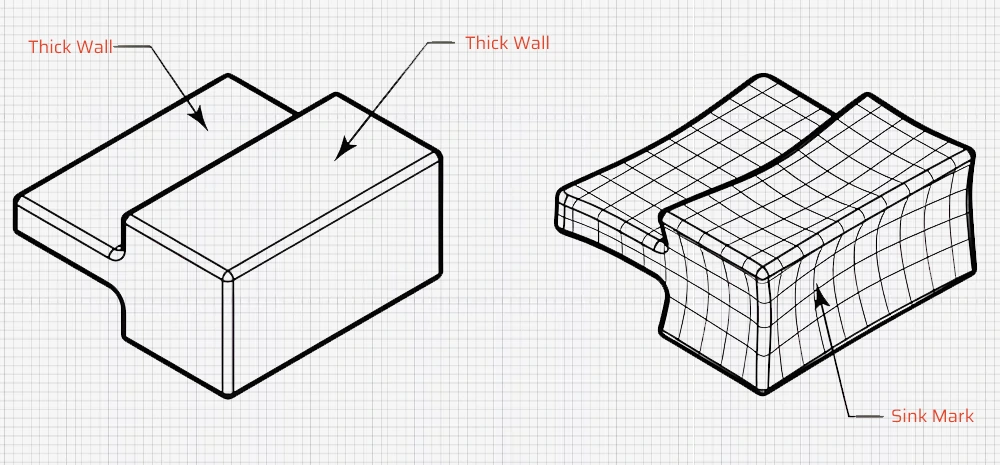

En cuanto a los fenómenos de marcas de hundimiento resultantes del diseño del producto, nos centraremos en hablar del grosor de las paredes.

Las zonas con paredes localmente excesivamente gruesas se enfrían más lentamente que las zonas con paredes más finas. Las zonas con paredes más finas ya se han enfriado y solidificado, mientras que las zonas con paredes excesivamente gruesas no se han enfriado y solidificado del todo. A medida que las zonas con paredes excesivamente gruesas siguen enfriándose y solidificándose, se produce la marca de hundimiento.

Las zonas con un grosor de muro localmente excesivo son más probables en la raíz de los nervios de refuerzo, las raíces de los pilares, las conexiones entre los nervios de refuerzo, las conexiones entre los nervios de refuerzo y los muros, y las conexiones entre los pilares y los muros.

Además, el grosor desigual de las paredes provoca un enfriamiento más rápido y una menor contracción en las zonas de paredes finas, mientras que en las zonas de paredes gruesas se produce un enfriamiento más lento y una mayor contracción, lo que provoca marcas de hundimiento.

En resumen, un diseño inadecuado que provoque marcas de hundimiento en las piezas moldeadas por inyección se debe a lo siguiente:

- Espesor desigual de las paredes debido a un diseño desequilibrado del producto.

- Espesor excesivo del diseño de la puerta.

- Diseño inadecuado de la posición del hueso sin tener en cuenta las normas de contracción del material, con el resultado de un grosor excesivo y la consiguiente contracción.

- Espesor excesivo de las posiciones de la columna de tornillo no diseñadas de acuerdo con los diseños estándar de columnas de tornillo para productos de plástico.

3. Factores del moho que contribuyen a las marcas de hundimiento del producto

Las razones de las marcas de hundimiento inducidas por el molde en el moldeo por inyección son más complejas e incluyen principalmente:

- Un tamaño de entrada pequeño provoca una presión insuficiente, especialmente en moldes para materiales de PC, materiales reforzados con fibra de vidrio y materiales conductores térmicos.

- Una mala evacuación del moho provoca aire atrapado.

- Un enfriamiento inadecuado del molde provoca un calor excesivo y una contracción por sobrecalentamiento.

- Desplazamiento del núcleo del molde o núcleo del molde inestable que provoca una inyección y extrusión sesgadas.

- Las marcas de hundimiento se deben a la adherencia del moho.

- Agujas rotas o insertos provocar un grosor excesivo y la consiguiente contracción.

- El pequeño tamaño de la compuerta del molde o del canal caliente provoca un llenado desigual.

- Bloqueo de objetos extraños en el canal caliente que provoca un llenado desigual.

- Placa de canal caliente agrietada y con fugas.

- Posición de entrada inadecuada al no entrar por la parte más gruesa, lo que provoca una presión insuficiente y las consiguientes marcas de hundimiento.

- Disposición irrazonable del producto que provoca una presión de inyección insuficiente que llega a las zonas distantes y provoca la contracción. (Para una disposición razonable del producto, consulte el diseño del flujo del molde de inyección).

- Un diseño inadecuado de los canales de agua de refrigeración con canales insuficientes provoca un exceso de temperatura del molde durante la producción.

- Selección inadecuada de los valores de contracción del material durante el diseño del molde.

4. Factores de la máquina que contribuyen a las marcas de hundimiento del producto

- Las máquinas pequeñas provocan una presión insuficiente.

- Desgaste de piezas pequeñas como la rotura del barril de los anillos de estanqueidad o la rotura de los anillos de sobremoldeo que provocan el reflujo.

- Las fugas de aceite en el cilindro de inyección provocan una presión inestable e insuficiente.

- Daños en las paletas de la bomba de aceite que provocan una presión insuficiente.

- Temperatura anormal de la barrica con una sección que no se calienta, lo que provoca una calidad de fusión inferior y las consiguientes marcas de hundimiento.

- Efecto de refrigeración deficiente del agua de refrigeración del barril que provoca reflujo.

- Incompatibilidad entre el tipo de tornillo de la máquina y el plástico, como utilizar un tornillo estándar para materiales de PC.

- Tensión de salida inestable que provoca una débil acción de inyección.

Defectos de la marca de hundimiento del moldeo por inyección

1. La prevención es clave para los problemas de las marcas de hundimiento

No espere a que se produzcan realmente los defectos de la marca de hundimiento para solucionarlos precipitadamente. Aunque esto puede resolver el problema, también podría significar modificar los diseños de las piezas de plástico, modificar las compuertas de los moldes, los canales, etc., lo que no sólo aumenta los costes del producto, sino que también alarga los ciclos de desarrollo del mismo.

Por supuesto, existe una mayor posibilidad de que, debido a las limitaciones estructurales y de los moldes o a los costes excesivos, no se puedan realizar modificaciones, y el problema sólo pueda abordarse mediante ajustes en la máquina, que a menudo no pueden resolver fundamentalmente el problema. El resultado final es el compromiso de todas las partes, aceptando el statu quo de la contracción.

2. Actitud frente a la marca de hundimiento: diferentes enfoques para distintas piezas de plástico

Generalmente, un producto incluye superficies A, B, C y D.

- Superficie A: La superficie frontal del producto que ven con frecuencia los usuarios.

- Superficie B: La superficie lateral del producto.

- Superficie C: La superficie inferior del producto.

- Superficie D: Superficie no externa del producto, como las superficies internas y los componentes estructurales.

Está claro que las diferentes áreas de las piezas de plástico tienen diferentes requisitos para el moldeo por inyección de marcas de hundimiento. Por lo tanto, en el diseño, no se puede adoptar un enfoque uniforme, especialmente cuando hay un conflicto entre apariencia y resistencia. Por ejemplo, para aumentar la resistencia de una pieza de plástico, se puede aumentar ligeramente el grosor de las nervaduras de refuerzo, o se pueden añadir filetes a la base de las nervaduras de refuerzo. Sin embargo, esto conduce inevitablemente a marcas de hundimiento. Por lo tanto, para superficies de aspecto crítico como la superficie A, el grosor de las nervaduras de refuerzo debe reducirse, o incluso pueden omitirse por completo los filetes. Para los componentes estructurales internos, la resistencia es primordial, por lo que puede ser necesario aumentar ligeramente el grosor de las nervaduras de refuerzo, añadiendo al mismo tiempo filetes en la base.

3. Consideración global

La prevención de los problemas de marcas de hundimiento requiere una consideración global. Abordar la cuestión desde una única dirección no puede prevenir fundamentalmente los problemas de marcas de hundimiento.

4. Partir del diseño de la pieza de plástico es la mejor solución

Aunque los problemas de marcas de hundimiento pueden resolverse mediante un diseño posterior del molde y el ajuste de los parámetros de moldeo por inyección, no siempre es así. Una cosa es cierta: puede aumentar fácilmente el coste de las piezas de plástico, lo que debe evitarse.

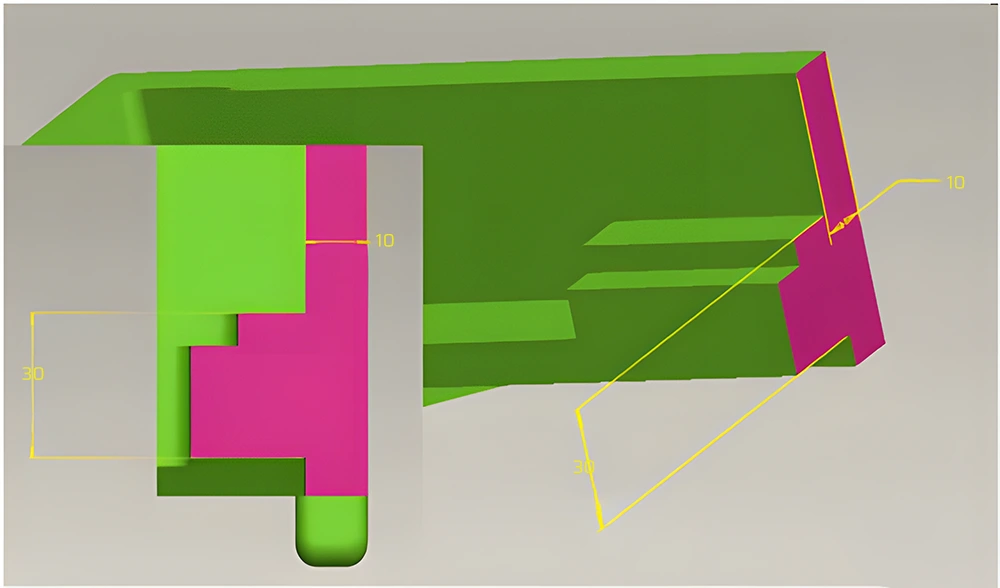

Por ejemplo, en el caso de la placa guía de luz que se muestra en la figura, se produjeron marcas de hundimiento durante el moldeo por inyección debido a un diseño inadecuado de la pieza de plástico, con un grosor de pared localmente excesivo. Para solucionar el problema de las marcas de hundimiento, se modificó el molde para aumentar el diámetro de la compuerta y del canal, lo que ayudó algo con las marcas de hundimiento pero no de forma significativa. Esto, sin embargo, dio lugar a un canal aún mayor, aumentando aún más el ciclo de moldeo. La placa guía de luz pesa 0,6 gramos, mientras que el canal pesa nada menos que 22,0 gramos, con un tiempo de enfriamiento de aproximadamente 45 segundos. Una producción basada en estos datos supondría unos costes de material y procesamiento extremadamente elevados.

5. Colaboración en equipo

La prevención de los defectos de las marcas de hundimiento depende de la cooperación sincera entre los ingenieros de diseño de productos, los ingenieros de moldes, los ingenieros de moldeo por inyección, los proveedores de materiales plásticos y otros departamentos, así como los proveedores.

Durante el diseño de las piezas de plástico, los ingenieros de diseño de productos deben buscar primero información sobre las características de los materiales plásticos en los proveedores de materiales plásticos, incluidas las características de contracción. Por lo general, los proveedores de materiales plásticos cuentan con amplios conocimientos y habilidades para abordar diversos defectos.

Durante el diseño específico de la pieza de plástico, los ingenieros de diseño de producto deben seguir unas normas y directrices específicas para el diseño detallado de la pieza de plástico, como por ejemplo cumplir las directrices de que el grosor de la nervadura de refuerzo no debe ser demasiado grueso. Siempre que haya dudas o incertidumbres sobre el diseño, los ingenieros de diseño de producto deben pedir consejo a los ingenieros de moldes, a los ingenieros de moldeo por inyección, a los proveedores de materiales plásticos, etc., de forma oportuna. Y durante las revisiones del diseño, invite a todas las partes a participar.

Una vez diseñadas las piezas de plástico en el software 3D, los ingenieros de diseño de productos deben definir con precisión los requisitos de apariencia de las piezas de plástico en dibujos 2D, informando a los ingenieros de moldes de los requisitos específicos de la marca de hundimiento. De esta forma, los ingenieros de moldes pueden considerar el diseño de la estructura del molde basándose en esta información, incluyendo el tamaño, la posición y el número de compuertas, el tamaño de las correderas y la estructura de los canales de agua de refrigeración.

Durante ensayos de moldes, todas las partes mencionadas anteriormente deben abordar conjuntamente los posibles problemas de las marcas de hundimiento in situ.

6. Utilización del software de análisis del flujo de moldes

A la hora de predecir y tratar los defectos de las marcas de hundimiento, el software de análisis del flujo del molde es una herramienta muy útil.

Basándose en las piezas de plástico y los diseños de molde existentes, el uso de software de análisis del flujo del molde (como Moldflow) puede predecir la magnitud de la marca de hundimiento. Si la marca de hundimiento excede los requisitos de apariencia, se puede solicitar la optimización del diseño de la pieza de plástico (por ejemplo, ahuecando donde la pared es gruesa) y del diseño del molde (por ejemplo, ajustando la posición y el tamaño de las compuertas).

En resumen

La probabilidad de que se produzcan marcas de hundimiento en el moldeo por inyección es equivalente a la de flash. Prevenir y abordar los problemas de marcas de hundimiento en el moldeo por inyección requiere una comprensión completa de las características de contracción del material. Aunque pueden obtenerse en línea datos sobre el índice de contracción del material, el índice de contracción real del mismo material utilizado en distintas partes de los productos puede variar.

FirstMold elaborará una tabla exhaustiva de "Índices reales de contracción de diferentes productos plásticos" basada en años de experiencia en la producción de moldeo por inyección. Permanezca atento a esta información.