El moldeo por inyección se erige como la piedra angular de los servicios ofrecidos por FirstMold, meticulosamente elaborados gracias a los conocimientos y experiencias de veteranos del sector que cuentan con más de 20 años de experiencia. Este artículo, un esfuerzo colectivo de maestros experimentados, promete superar sus expectativas. Se desarrolla en dos segmentos: los fundamentos y los aspectos avanzados del moldeo por inyección. Nuestro público principal incluye a los principiantes y a los que aspiran a profundizar sus conocimientos en el diseño de productos o a los recién llegados al sector. Para quienes busquen servicios de moldeo por inyección, estudios de casos o presupuestos, le animamos a que haga clic en "Servicio de moldeo por inyección" para más detalles.

Antes de sumergirnos en los entresijos del moldeo por inyección, reflexionemos sobre una pregunta: ¿se ha fijado alguna vez en los productos de plástico que salpican nuestra vida cotidiana? Artículos como las botellas de agua, los ratones de ordenador y las carcasas de los electrodomésticos son omnipresentes. De hecho, el plástico es posiblemente el material más utilizado en nuestro mundo contemporáneo. Hoy nos centramos en el moldeo por inyección, una pieza clave en la producción de estos artículos de plástico. Aunque existen innumerables métodos para fabricar plástico, como la extrusión, el moldeo por soplado, el moldeo rotacional, la impresión en 3D y el termoformado, el moldeo por inyección reina en términos de popularidad y aplicación.

¿Qué es el moldeo por inyección?

Explicación del moldeo por inyección

El moldeo por inyección aprovecha las propiedades térmicas de los plásticos, iniciando el proceso al cargar los materiales en el barril desde una tolva. Un anillo calentador alrededor del barril funde los materiales. Dentro del barril, un tornillo, accionado por un motor externo, gira, empujando y comprimiendo el material hacia delante a través de sus ranuras.

La acción combinada del calentamiento externo y la fuerza de cizallamiento del tornillo plastifica, funde y homogeneiza gradualmente el material. A medida que el tornillo gira, las fuerzas de fricción y cizallamiento desplazan el material fundido hacia la cabeza del tornillo. Mientras tanto, el tornillo se retrae bajo la fuerza reactiva del material, creando un espacio de almacenamiento en la cabeza del tornillo para completar el proceso de plastificación.

A continuación, bajo la fuerza de alta velocidad y alta presión del pistón del cilindro de inyección, el material fundido se inyecta en la cavidad del molde a través de una boquilla. Tras la presurización, el enfriamiento y la solidificación en la cavidad, el molde se abre y un mecanismo de expulsión libera el producto finalizado como un artículo cualificado.

Para los principiantes, esto puede parecer complejo porque hay mucho vocabulario especializado implicado. Se puede obtener una comprensión más profunda a través del vídeo sugerido a continuación. Recuerde, dos elementos esenciales para convertir las materias primas plásticas en productos acabados son el molde de inyección y la máquina de moldeo por inyección.

Breve historia del proceso de moldeo por inyección

La primera máquina de moldeo por inyección de la que se tiene constancia se remonta a 1872 en Estados Unidos, inventada por J.W. Hyatt para resolver los problemas de plastificación y moldeo de una mezcla de nitrocelulosa y alcanfor. Este dispositivo, conocido como "máquina de envasado" (patente estadounidense nº 13329), marcó un momento crucial en la historia de la fabricación.

Avanzando rápidamente hasta 1921, la primera máquina que podría reconocerse como una máquina de moldeo por inyección fue fabricada por H. Buchholz. Esta máquina de accionamiento manual y tipo émbolo guardaba similitudes con las prensas de compresión de tipo tornillo de la época.

En 1926, las primeras máquinas de moldeo por inyección producidas en serie fueron fabricadas por Eckert y Ziegler. Estas máquinas contaban con sujeción manual del molde pero introdujeron la inyección neumática, una innovación significativa. Al adoptar una estructura horizontal, los principios de diseño de estas primeras máquinas siguen influyendo en la tecnología moderna de fabricación de plásticos.

Fundamentos del moldeo por inyección

Molde de inyección

En nuestra discusión anterior, introdujimos dos conceptos fundamentales: el molde de inyección y la máquina de moldeo por inyección. Hablemos primero del molde de inyección.

Piense en el molde de inyección como una herramienta fundamental en el proceso de moldeo por inyección. Durante este proceso, las materias primas plásticas se calientan hasta un estado fundido y se inyectan en el molde de inyección. Los productos plásticos deseados se obtienen enfriando y solidificando los materiales dentro del molde. Aunque los moldes de inyección forman parte integral del proceso de moldeo, es habitual que algunas empresas posean máquinas de moldeo por inyección sin fabricar sus moldes. Estas empresas suelen comprar los moldes externamente para reducir los costes asociados a la adquisición y fabricación de la maquinaria de moldeo.

Un molde de inyección suele constar de varios componentes:

- Base del molde: La parte principal del molde de inyección, normalmente fabricada con materiales de gran dureza y resistencia al desgaste (como acero, aluminio, cobre, etc.), para garantizar la vida útil del molde.

- Cavidad del molde: La sección del molde de inyección donde se da forma al producto de plástico, que suele constar de cavidades con geometrías y dimensiones específicas.

- Sistema de corredores y compuertas: Piezas del molde de inyección que guían el plástico fundido hacia la cavidad de moldeo. Están hechas de materiales adecuados (como plástico o metal) para garantizar un flujo suave y evitar fugas.

- Piezas de soporte y fijación: Componentes que sostienen el molde y garantizan su precisión. Están fabricados con materiales adecuados para garantizar su resistencia y estabilidad.

- Sistema de refrigeración: Una sección dentro del molde de inyección diseñada para enfriar y solidificar el plástico fundido. Suele incluir un medio de refrigeración adecuado (como agua o gas) para evitar daños en las piezas moldeadas por sobrecalentamiento.

En esencia, el molde de inyección es una herramienta indispensable en la producción industrial, que mejora significativamente la eficacia, reduce los costes y permite la fabricación de productos de plástico de diversas formas y tamaños. Todos los productos que requieren una producción en masa dependen de los moldes, lo que marca el inicio del desarrollo industrial y le ha valido al molde el título de "Madre de la Industria."

Este artículo no profundizará demasiado en los moldes de inyección, pero puede hacer clic en "Molde de inyección" para obtener información más detallada.

Máquinas de moldeo por inyección

La máquina de moldeo por inyección desempeña un papel crucial en el proceso de moldeo por inyección, principalmente calentando el plástico y aplicando alta presión al plástico fundido, asegurando que se inyecte y llene la cavidad del molde. Esta máquina es indispensable en el proceso.

Existen varios tipos de máquinas de moldeo, clasificadas en función de la estructura, el tipo de molde y otros factores. A nivel mundial, hay muchos fabricantes de renombre de máquinas de moldeo de plástico, como KraussMaffei, Demag y Husky. Para obtener información más detallada, puede explorar el "máquina de moldeo por inyección" página.

Dadas las diferencias de precisión y marca, el coste de las máquinas de moldeo por inyección puede variar significativamente, llegando algunas a diferir en cientos de miles de dólares. Por lo tanto, para quienes necesitan fabricar productos de plástico, considerar la gama de equipos que posee una instalación de fabricación es una forma habitual de calibrar la capacidad de una empresa.

Tipos de moldeo por inyección

De hecho, el "moldeo por inyección" engloba una gran variedad de procesos. Es importante destacar que cuando comúnmente nos referimos al "moldeo por inyección", normalmente hablamos del "moldeo por inyección de plástico". Este proceso es el más frecuente dentro del ámbito más amplio del moldeo por inyección, lo que hace que a menudo "moldeo por inyección de plástico" se acorte simplemente a "moldeo por inyección." También puede considerar el "moldeo por inyección de plástico" como "moldeo por inyección estándar".

Profundicemos en los procesos especializados más comunes del moldeo por inyección:

| Proceso | Material utilizado | Aplicaciones comunes | Explicación |

|---|---|---|---|

| Moldeo por inyección de plásticos | Termoplásticos | Bienes de consumo, Piezas de automóvil | Funde gránulos de plástico y los inyecta en moldes para formar una gran variedad de piezas. |

| Caucho de silicona líquida (LSR) | Silicona | Dispositivos médicos, Componentes de automoción | Inyecta silicona líquida en moldes calentados, curándose en piezas flexibles y duraderas. |

| Moldeo por inyección de termoestables | Plásticos termoestables | Aisladores eléctricos, Piezas de automóvil | Moldea materiales termoestables, que se curan irreversiblemente con el calor, para obtener piezas resistentes al calor. |

| Bi-inyección/multi-componente | Múltiples materiales | Piezas complejas con múltiples propiedades | Inyecta simultánea o secuencialmente diferentes materiales en un molde para piezas multimaterial. |

| Procesado digital de la luz (DLP) | Resinas fotopolimerizables | Creación de prototipos, Producción de pequeños lotes | Utiliza la luz para curar la resina en capas, combinada con el moldeo por inyección para obtener piezas detalladas. |

| Moldeo por inyección de polvo (PIM) | Metales, cerámica | Componentes médicos, electrónicos y aeroespaciales | Mezcla polvos metálicos o cerámicos con un aglutinante, los inyecta en moldes y luego los sinteriza para darles resistencia. |

| Moldeo por inyección de espuma | Termoplásticos con agentes espumantes | Automoción, envasado | Inyecta plástico con un agente espumante para crear piezas ligeras con un núcleo de espuma. |

| Moldeo por inyección de reacción (RIM) | Polímeros reactivos | Piezas de automóvil (parachoques, guardabarros), Cerramientos | Inyecta productos químicos reactivos en un molde donde se expanden y curan hasta formar piezas grandes y ligeras. |

En la actualidad, FirstMold está especializada tanto en el moldeo por inyección de plástico como en el moldeo por inyección de silicona. Dentro del moldeo por inyección de plástico, perfeccionamos nuestra experiencia en técnicas específicas como el sobremoldeo, el moldeo de dos disparos y el moldeo por inserción, entre otras. Cada uno de estos procesos nos permite atender diversas necesidades de fabricación y especificaciones de producto:

- Sobremoldeo nos permite fusionar dos materiales diferentes, mejorando el agarre y la estética.

- Moldeo de dos disparos crea eficazmente productos complejos con múltiples materiales o colores en un solo proceso.

- Moldeo por inserción integra piezas metálicas en componentes de plástico, ofreciendo una mayor funcionalidad y resistencia.

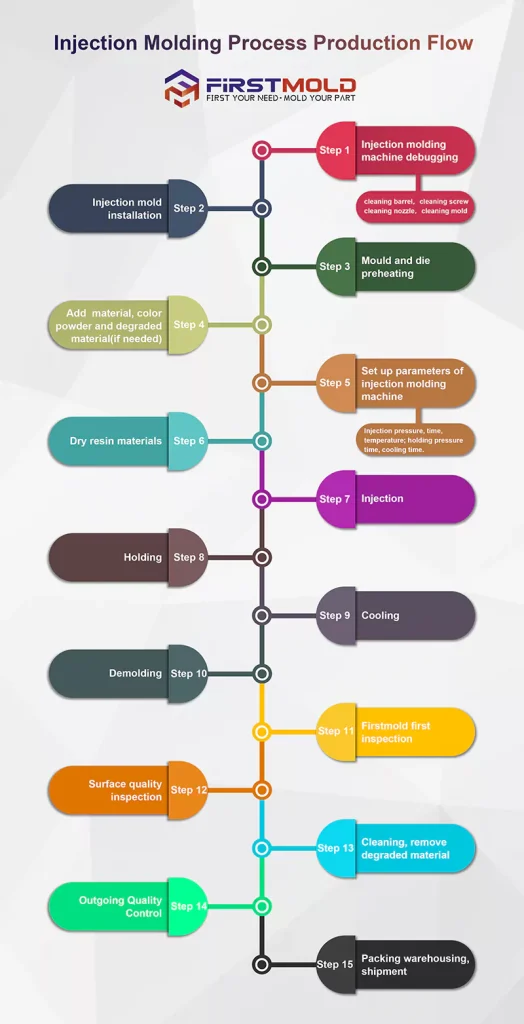

Flujo de trabajo del proceso de moldeo por inyección

| Escenario | Descripción |

| 1. Selección del material | Seleccione el material plástico adecuado, en función de las propiedades específicas y las necesidades particulares de la pieza acabada. |

| 2. Diseño de moldes | Diseñar el molde que se utilizará para dar al material plástico la forma deseada. Esto incluye especificar el tamaño, la forma y el acabado de la superficie de la pieza, así como la colocación y el diseño de cualquier característica, como canales o respiraderos. |

| 3. Fabricación de moldes | Construya el molde con la ayuda de técnicas de fresado de alta tecnología como el fresado CNC, la electroerosión o el corte por láser. Es crítico tener un molde así como otros componentes fabricados con altas tolerancias ya que esto asegura las piezas del tamaño correcto siendo un producto de alta calidad. |

| 4. Configuración de la máquina de moldeo por inyección | Coloque el molde en la máquina de moldeo por inyección y especifique la máquina en los ajustes adecuados con el material que se utiliza y con la pieza que se produce. |

| 5. Ciclo de moldeo por inyección | Llevar a cabo el proceso de moldeo por inyección, que consiste en calentar el plástico hasta alcanzar su punto de fusión e introducirlo en el molde. Posteriormente, el material se enfría y pasa a estado sólido. |

| 6. Acabado de piezas | Dependiendo del tipo de pieza creada, el aspecto debe limpiarse, pulirse o completarse de otro modo para cumplir con la particularización y el buen aspecto general. Es muy posible que haya actividades de retroalimentación como taladrar, pintar o etiquetar. |

| 7. Control de calidad | Inspeccione la pieza acabada para asegurarse de que cumple sus normas de calidad, tamaño y rendimiento. Esto podría llevarse a cabo mediante comprobaciones visuales intrincadas, mediciones dimensionales o pruebas de las características del material, como la resistencia y la dureza. |

El proceso de moldeo por inyección engloba a grandes rasgos varios pasos críticos. Aquí destacaré específicamente los seis pasos de un ciclo de moldeo por inyección. Tenga en cuenta que el séptimo paso marca la repetición del ciclo, iniciando un nuevo ciclo.

Sujeción

El primer objetivo en el proceso de moldeo por inyección es cerrar el molde o "sujetarlo" lo suficiente para que el material plástico se comprima en la cavidad del molde. Se necesita una fuerza de cierre lo suficientemente fuerte para que el molde soporte la presión desarrollada durante la etapa de inyección y así el molde permanezca firmemente cerrado.

Inyección

Después de sujetar el molde, se calienta el material plástico y se alcanza su punto de fusión, a continuación se presiona a alta presión hasta la cavidad del molde. El material se introduce en el molde a través de una compuerta: es la abertura del molde por la que entra el material.

Vivienda

Después de inyectar el material plástico en el molde, hay que mantenerlo bajo presión durante un tiempo, lo que se conoce como etapa de morada. Esto garantizará que la pieza salga completamente del molde cuando finalice el enfriamiento correspondiente.

Refrigeración

Una vez finalizada la etapa de revestimiento, el molde se enfría para solidificar el material plástico. Tenemos que controlar con mucha precisión el proceso de enfriamiento para que el producto se enfríe uniformemente y no aparezcan defectos como el alabeo.

Apertura del molde

Una vez que el material plástico ha pasado por el proceso de enfriamiento y solidificación, se abre el molde y la pieza se libera del mismo. En el proceso se utilizan pasadores eyectores que ejercen una fuerza suficiente para empujar la pieza y expulsarla del molde, transfiriendo la fuerza sobre la pieza y extrayéndola del molde.

Expulsión

El producto separado se retira de la máquina durante la fase de expulsión y el material sobrante se recorta.

Repita

A continuación, se repite el ciclo de moldeo por inyección para producir de nuevo piezas adicionales.

Si está interesado en los ciclos de moldeo por inyección, haga clic en "ciclos de moldeo por inyección" para obtener información completa.

Aplicaciones del moldeo por inyección

Puede que el ámbito de aplicación de los procesos de moldeo por inyección esté más claro para usted que para mí. Sí, la mayoría de los productos de plástico que se ven habitualmente en la vida pueden fabricarse mediante el proceso de moldeo. A pesar de ello, permítame hablarle brevemente de las 6 principales aplicaciones industriales:

Para la mayoría de las industrias, sólo tiene sentido encontrar el material más duradero al menor coste para fabricar los productos necesarios. Como tecnología de fabricación versátil, el moldeo por inyección desempeña un papel crucial en el desarrollo y la creación de muchos productos modernos, desde juguetes de consumo hasta piezas de aviones.

Alimentación y bebidas

La industria alimentaria y de bebidas depende en gran medida de los materiales plásticos para fabricar envases y recipientes de productos. Dado que esta industria debe cumplir estrictas normas de higiene y seguridad, el moldeo por inyección es claramente adecuado para cumplir diversas especificaciones, como la ausencia de BPA, la certificación de la FDA, la no toxicidad y las normas de seguridad de la GMA.

Desde pequeños componentes como tapones de botellas hasta bandejas utilizadas en cenas televisadas, el moldeo por inyección ofrece una solución integral para todas las necesidades de envasado y recipientes de la industria alimentaria y de bebidas.

Piezas de automóvil

Muchas piezas de los vehículos modernos requieren una variedad de funciones cuidadosamente diseñadas para funcionar correctamente. Por este motivo, muchos líderes de la industria del automóvil han recurrido al moldeo por inyección de plásticos para desarrollar, planificar y fabricar las piezas que necesitan. Los componentes típicos moldeados por inyección incluyen parachoques, salpicaderos y piezas más pequeñas como portavasos y carcasas de retrovisores.

Médico y farmacéutico

Dado que muchos productos médicos deben ser inastillables, sin poros y con una forma perfecta, este proceso es vital para la producción médica y farmacéutica. Como productores en masa, la industria médica puede beneficiarse de los tiempos de producción acortados y los materiales de producción asequibles del moldeo por inyección, sin dejar de obtener productos de calidad médica de alta calidad. La gama de piezas médicas y farmacéuticas fabricadas abarca desde frascos de medicamentos hasta componentes de rayos X.

Productos para el hogar

Simplemente visitando su cocina, es probable que encuentre productos o piezas moldeados por inyección. Desde el tupperware hasta los materiales utilizados en la construcción, es innegable que esta industria no habría alcanzado su nivel actual sin el moldeo por inyección. Al igual que otras industrias, invirtiendo en la producción en masa y el envío a puntos de venta globales, los productos para el hogar pueden hacerse más asequibles.

Agricultura

Históricamente, era típico que la agricultura invirtiera en piezas metálicas, ya que proporcionaban una solución duradera. Ahora, debido a los nuevos materiales plásticos con características como la resistencia a los rayos UV, al impacto y a la humedad, se favorecen las opciones de plástico mejoradas.

Ser capaz de crear productos agrícolas duraderos que resistan los elementos de la granja hace que el moldeo por inyección de plástico sea evidentemente adecuado para la industria agrícola, desde comederos hasta componentes especializados para la cosecha.

Electrónica

Aunque mucha gente considera que los componentes electrónicos son principalmente piezas mecánicas metálicas que funcionan sobre todo con electricidad, el uso de carcasas de plástico resistentes a la corrosión para prolongar la vida útil de los sistemas puede mejorar el rendimiento general. Como habrá adivinado, es preferible fabricar las carcasas mediante el proceso de moldeo por inyección de plástico. Es probable que el ratón de ordenador que utiliza actualmente, así como el televisor de su salón, tengan algunos componentes fabricados mediante moldeo por inyección de plástico.

Ventajas del moldeo por inyección

Comparado con otros procesos de fabricación de plástico, el moldeo por inyección ofrece ventajas significativas. Por supuesto, diferentes procesos de fabricación de plásticos sirven bien a sus propósitos en escenarios específicos, como el moldeo por soplado que es el más adecuado para fabricar botellas. Resumamos las ventajas del moldeo por inyección:

Ventaja de costes:

En el moldeo por inyección, el único requisito es que el bastidor de la máquina tenga la resistencia suficiente para soportar el peso del material, el molde y el bastidor para evitar fugas de material con una fuerza de cierre suficiente. Además, el material casi no se ve afectado por fuerzas externas a lo largo del proceso de moldeo, excepto por la gravedad natural. Esto se traduce en la comodidad de mecanizado y fabricación, ciclos cortos y bajo coste.

Ventaja de la calidad:

Los productos fabricados mediante moldeo por inyección tienen una calidad y una estructura más estables durante todo el proceso de producción, ya que no generan tensiones internas.

Ventaja de flexibilidad y versatilidad:

La comodidad de la fabricación de máquinas y moldes la hace especialmente adecuada para la producción de múltiples variedades y pequeños lotes en el desarrollo de nuevos productos.

Ventaja de personalización y diseño:

El moldeo por inyección permite cambiar fácilmente el color de los productos y conseguir diseños huecos. Los tratamientos superficiales pueden incluir patrones, efectos de madera, piedra y metal, satisfaciendo la demanda del consumidor moderno de productos personalizados.

Materiales para el moldeo por inyección

Existe una amplia gama de materiales disponibles para el moldeo, todos ellos diseñados para fines específicos. Esto incluye materiales estándar como el PC-ABS y materiales especiales como el PEEK moldeable por inyección. Recomiendo encarecidamente hacer clic en "materiales de moldeo por inyección" para comprender cómo se comportan los distintos materiales en el moldeo por inyección.

A continuación, ofreceremos a los diseñadores de productos algunos consejos sobre la selección de materiales para sus diseños.

Para cada pieza que diseñe, la elección del material debe ser deliberada. En este contexto, la utilidad, la eficacia y el coste de la pieza deben considerarse cuidadosamente. Su elección de material siempre estará directamente relacionada con la aplicación de la pieza.

Pensar al revés puede ayudarle a encontrar el material adecuado para su pieza.

He aquí algunas preguntas útiles para hacer ingeniería inversa en su selección de materiales:

- ¿Para qué se utilizará la pieza?

- ¿Qué tipo de estrés soportará?

- ¿Su coste supera el presupuesto?

- ¿Dónde se colocará?

- …

Tenga en cuenta los siguientes criterios para comprender los factores prioritarios de su material seleccionado:

01. Ubicación

Debe tener en cuenta dónde se colocará su pieza, si en el exterior, en el interior, bajo el capó, en un entorno oscuro y húmedo o en cualquier otro lugar.

02. Temperatura

La temperatura es crucial a la hora de elegir los materiales. ¿Acabará el producto en un frigorífico o en un lugar muy cálido o caluroso?

03. Ciclo de vida

¿Cuánto tiempo espera que dure la pieza? ¿5 años, 25 años o más?

04. Garantía

Considere la garantía. Especialmente para la industria del automóvil, debe pensar en el coste de una garantía si las piezas fallan años después.

05. Limitaciones de costes

Existen dos tipos diferentes de materiales. Puede conseguir plásticos básicos (como el polietileno de alta densidad o el polipropileno) que suelen ser de alta densidad, de bajo calor, fáciles de conseguir y relativamente baratos.

La segunda categoría son los plásticos de ingeniería, que incluyen materiales como el PEEK y el PEI. Son mucho más caros y difíciles de encontrar, pero soportan altas temperaturas y son resistentes.

06. Requisitos estéticos

¿Necesita que la pieza sea totalmente transparente o de un color específico? Si su pieza tiene que coincidir con otras piezas de un conjunto, puede ser necesario igualar el color.

Una vez que haya respondido a estas preguntas iniciales, aún puede considerar algunas opciones de materiales diferentes. Considere una serie de preguntas que le ayudarán a reducir aún más la gama de materiales:

07. Funcionalidad del diseño

Considere los aspectos de ingeniería mecánica de la pieza. ¿Necesita ser flexible, comprimible, pegable, etc.? ¿Necesita resistencia a la tracción (es decir, que no se pueda separar)?

08. Cumplimiento

Añadir ciertos cumplimientos puede aumentar rápidamente el coste de una pieza, por lo que es importante evaluar qué es necesario y qué puede ser redundante.

¿Su pieza tiene que ser apta para alimentos y cumplir los requisitos de la FDA? ¿O necesita que sea de grado médico, ISO, que cumpla los requisitos eléctricos, etc.?

Recubrimientos y acabados

El tratamiento superficial de las piezas moldeadas por inyección, esencialmente el tratamiento superficial de los plásticos, es un paso crucial. Implica métodos físicos o químicos para formar una capa con una o varias propiedades especiales en la superficie del material, mejorando el aspecto, la textura y la funcionalidad del producto.

Pulverización

La pulverización consiste en utilizar pistolas pulverizadoras para atomizar la pintura y aplicarla a la pieza. El proceso es: Piezas moldeadas → Imprimación → Secado → Capa superior → Secado.

- Pros: Colores ricos; puede tratar estructuras complejas; escalable para la producción en masa; alta transparencia y brillo.

- Contras: Coste elevado, no apto para productos de bajo coste; proceso complejo, menor rendimiento.

NCVM

La NCVM (metalización al vacío no conductora) consiste en depositar una película de metal y compuestos aislantes para conseguir un aspecto metálico sin afectar a la comunicación inalámbrica.

- Pros: Adecuado para diversos plásticos; respetuoso con el medio ambiente; alternativa al cromado; ideal para productos 3C con transmisión de señales.

- Contras: Específico para productos no conductores.

Galvanoplastia

La galvanoplastia confiere al plástico una superficie metálica con un alto rendimiento y un bajo coste. Similar al PVD pero de naturaleza química, incluye el metalizado por vacío y el metalizado por agua.

- Pros: Ligero; rentable; menos pasos de procesamiento; simula las piezas metálicas.

- Contras: Los insertos metálicos no pueden cambiar durante el moldeo; más difícil que la fundición a presión para piezas grandes; riesgo de incendio para algunas aplicaciones domésticas.

Impresión

La impresión implica tampografía, serigrafía e impresión por transferencia para aplicar patrones a la superficie de plástico.

- Pros: Métodos versátiles para diversos efectos; detallados y personalizables.

- Contras: La durabilidad y la resistencia al desgaste varían según la técnica.

Grabado por láser

El grabado por láser utiliza principios ópticos para el tratamiento de superficies, lo que permite realizar textos o patrones.

- Pros: Amplia aplicación, fiable; precisa y rápida; rentable, respetuosa con el medio ambiente.

Grabado

El grabado utiliza productos químicos como el ácido sulfúrico concentrado para corroer el interior de los moldes, creando texturas como la piel de serpiente o los campos arados.

- Pros: Mejora el atractivo visual y táctil; antideslizante; aumenta la superficie para una mejor disipación del calor; facilita el desmoldeo.

Moldeo por inyección Avanzado

La calidad de los productos moldeados por inyección depende a menudo del diseño inicial del molde. Al igual que los diseñadores de productos, los diseñadores de moldes deben comprender numerosos conceptos. Aquí hemos enumerado los puntos de conocimiento clave que los diseñadores de moldes deben comprender durante el proceso de moldeo por inyección:

Contracción del plástico

La contracción en plásticos moldeados por inyección se refiere a la reducción de tamaño debida a cambios físicos, químicos y estructurales tras el moldeo, expresada normalmente en porcentaje. La contracción afecta significativamente a la precisión dimensional de los productos.

Factores que influyen en la contracción del plástico:

- Composición plástica: Los distintos tipos de plásticos tienen tasas de contracción diferentes. Por ejemplo, el PP, el ABS, el PC, el PA y el POM tienen cada uno sus índices distintos.

- Tamaño del producto: Los productos moldeados por inyección de mayor tamaño suelen tener mayores índices de contracción.

- Presión de inyección: La presión durante el proceso de moldeo por inyección también afecta a la tasa de contracción.

- Temperatura del molde: La temperatura del molde influye enormemente en la contracción del producto. Tanto las temperaturas excesivamente altas como las bajas pueden aumentar los índices de contracción.

- Tiempo de permanencia en el tanque de enfriamiento: Los tiempos de permanencia más largos en el tanque de enfriamiento dan lugar a mayores índices de contracción del producto.

Cómo reducir la contracción del plástico moldeado por inyección:

- Elija el material plástico adecuado: La selección del material plástico adecuado puede reducir el encogimiento del producto.

- Optimizar el diseño del molde: Un diseño de molde bien pensado puede disminuir la contracción.

- Ajuste los parámetros del proceso de moldeo por inyección: Modificar la presión de inyección, la temperatura y el tiempo de enfriamiento durante el proceso de moldeo puede influir en la contracción.

Fluidez del plástico

La capacidad de la masa fundida plástica para rellenar las cavidades del molde a determinadas temperaturas y presiones se conoce como fluidez plástica.

Durante el moldeo, la fluidez del plástico influye significativamente en los parámetros del proceso de moldeo, como la temperatura de moldeo, la presión, el ciclo y las dimensiones y otros parámetros estructurales del sistema de inyección del molde. A la hora de determinar el tamaño y el grosor de las paredes de las piezas de plástico, también hay que tener en cuenta el impacto de la fluidez.

La fluidez está relacionada con la estructura molecular del plástico. Las resinas con moléculas lineales y pocos o ningún enlace cruzado tienen una alta fluidez. Añadir cargas reduce la fluidez de la resina, mientras que los plastificantes o lubricantes pueden mejorarla. Un diseño estructural meditado también puede mejorar la fluidez, como el uso de esquinas redondeadas en las uniones de los canales y las piezas para facilitar el flujo de la masa fundida.

La fluidez del plástico afecta en gran medida a la calidad de la pieza, al diseño del molde y al proceso de moldeo. Los plásticos con poca fluidez pueden no llenar completamente las cavidades, lo que provoca defectos como disparos cortos o líneas de soldadura, lo que requiere presiones de moldeo más elevadas. A la inversa, los plásticos con buena fluidez pueden llenar cavidades a presiones más bajas, pero pueden provocar un destello excesivo.

Por lo tanto, al moldear piezas, seleccione materiales plásticos con la fluidez adecuada en función de la estructura, el tamaño y el método de moldeo de la pieza para conseguir resultados satisfactorios. Además, el diseño del molde debe tener en cuenta la fluidez del plástico al planificar líneas de separación, los sistemas de inyección y las direcciones de alimentación; la elección de las temperaturas de moldeo también debe tener en cuenta la fluidez.

Cristalización del plástico

Los termoplásticos pueden dividirse en dos grandes categorías en función de su comportamiento al enfriarse: plásticos cristalinos y plásticos amorfos (no cristalinos).

La cristalización se refiere al fenómeno en el que, a medida que los plásticos se enfrían desde un estado fundido, sus moléculas pasan de moverse independientemente en un estado desordenado a dejar de moverse libremente. Asumen posiciones ligeramente fijas con tendencia a alinearse en un patrón regular.

Un criterio observable para distinguir estos dos tipos de plásticos es la transparencia de las piezas de plástico de paredes gruesas. Generalmente, los materiales cristalinos son opacos o translúcidos (como POM), mientras que los materiales amorfos son transparentes (como PMMA).

Sin embargo, hay excepciones. Por ejemplo, el poli(4-metil-1-penteno) es un plástico cristalino muy transparente, y el ABS es un material amorfo que no es transparente.

Defectos comunes del moldeo por inyección

Para los desarrolladores de productos, surgen diversos retos durante el proceso de desarrollo, y resolver los problemas durante las últimas fases de ensayos de moldes es especialmente crucial. Los defectos en el moldeo por inyección pueden suponer un importante quebradero de cabeza, apareciendo a pesar de los mejores esfuerzos por evitarlos. Diferentes empresas de moldeo por inyección tienen sus propios enfoques para tratar estos defectos, que dependen en gran medida de la experiencia del proveedor.

Entre los defectos comunes del moldeo por inyección se incluyen:

- Flash/Burrs

- Manchas negras, rayas

- Babosas frías

- Tiros cortos/relleno incompleto

- Delaminación/separación de capas, arrugas, piel de naranja

- Alabeo/deformación

- Líneas de soldadura/Líneas de agua

- Marcas de quemaduras/trampas de aire

- Marcas de hundimiento/Burbujas/Vacíos de vacío

- Encogimiento/abolladuras

- Marcas de separación/Vetas plateadas/Scars/Marcas de aire

- Desajuste de color

- Exceso de esprúe/corredores

- Inestabilidad dimensional

- Ubicación inadecuada de la puerta

- Tamaño desigual de la puerta

Los defectos en el moldeo por inyección representan un tema complejo digno de un estudio en profundidad, que no detallaremos aquí. Abordar estos problemas suele requerir una combinación de ajuste del proceso de moldeo por inyección, rediseño del molde o selección de materiales más adecuados para mitigar el impacto en la calidad del producto final.

Control de calidad para piezas moldeadas por inyección

En la producción de piezas moldeadas por inyección, una inspección completa es crucial para garantizar y mejorar la calidad del producto. Esto es lo que abarca para las piezas grandes moldeadas por inyección:

- Inspección de aspecto: La comprobación más fundamental consiste en examinar visualmente el aspecto, las dimensiones, la calidad de la superficie y las roscas del producto.

- Inspección dimensional: Mide el diámetro exterior, la altura, la profundidad, la anchura, etc. del producto para asegurarse de que cumple las especificaciones.

- Inspección de materiales: Verifica que el producto utiliza los materiales correctos y especificados.

- Inspección de defectos superficiales: Busca problemas superficiales como arañazos, grietas y porosidad.

- Inspección de hilos: Comprueba que el paso y el perfil de la rosca sean precisos y estables.

- Inspección de soldaduras: Examina las zonas soldadas para garantizar la calidad de la soldadura.

- Inspección de la dureza: Evalúa la dureza del producto para confirmar que cumple las normas exigidas.

Además, una inspección completa también incluye:

- Inspección estructural: Comprueba que la estructura del producto sea correcta y estable.

- Inspección de ajuste: Examina cómo encaja el producto con otros componentes, garantizando la precisión.

- Inspección de funcionamiento: Garantiza que las funciones del producto cumplen los requisitos previstos.

- Inspección de idoneidad medioambiental: Evalúa la adaptabilidad del producto al entorno de uso previsto.

Automatización del moldeo por inyección

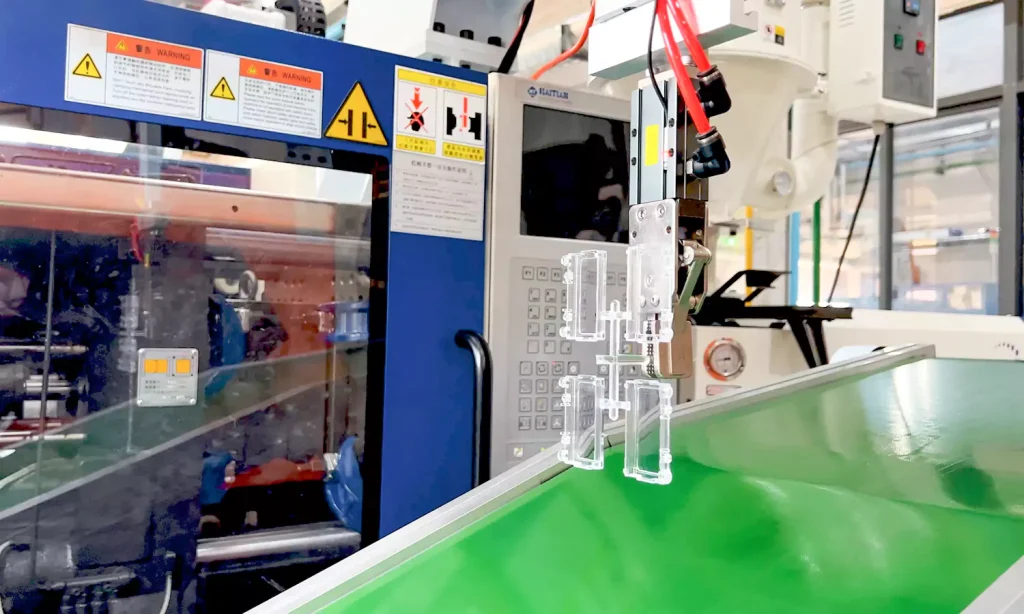

Los brazos robóticos son dispositivos automatizados capaces de imitar los movimientos fundamentales de las manos y los brazos humanos, programados para agarrar, mover objetos o manejar herramientas dentro de una rutina fija.

En concreto, los brazos robóticos de moldeo por inyección están diseñados para ayudar a las máquinas de moldeo por inyección, facilitando un enfoque integrado de las tareas de moldeo y agarre. Estos brazos robóticos desempeñan un papel crucial en la fase final del ciclo de moldeo por inyección, en la que retiran las piezas moldeadas del núcleo del molde tras el desmoldeo. Este proceso implica conceptos de desmoldeo automático y manual, que podrían desarrollarse en un artículo dedicado.

A medida que se intensifica la competencia en el moldeo por inyección, la calidad y la eficiencia del moldeo se vuelven vitales para la supervivencia de las empresas. La calidad del moldeo depende del rendimiento de la propia máquina de moldeo por inyección, de la tecnología del molde y del entorno, mientras que la eficiencia está relacionada con la precisión del molde, las técnicas de moldeo y el volumen de producción. Con la creciente escasez de operarios y el aumento de los costes laborales, cada vez está más extendido el uso de brazos robóticos para la retirada de piezas.

Propósitos de los brazos robóticos

La aplicación de la automatización en el moldeo de plásticos es extremadamente común, y los brazos robóticos sirven para los siguientes propósitos principales:

- Extracción automática de piezas: Los brazos robóticos extraen los productos del molde, con lo que la producción pasa de procesos semiautomáticos a procesos totalmente automatizados.

- Operaciones con moldes externos: Los robots manipulan los productos fuera del molde, incluida la inserción de elementos en el molde (como etiquetas, piezas metálicas para el moldeo por inserción o el moldeo secundario).

- Envasado y almacenamiento automatizados: Tras la retirada, los brazos robotizados pueden automatizar el envasado y el almacenamiento de los productos.

- Sistemas automáticos de alimentación de material y reciclaje de residuos: Estos sistemas automatizan el suministro de materias primas para el moldeo y el reciclaje de materiales de desecho.

- Sistemas de control de producción de toda la planta: Los brazos robóticos se integran en sistemas de control de producción más amplios para aumentar la eficacia y la supervisión.

Conclusión

Aunque he escrito un artículo de más de 4500 palabras para presentar "Qué es el moldeo por inyección", no hace más que arañar la superficie del conocimiento en el campo del moldeo por inyección. Para ayudar a los diseñadores de productos a comprender mejor los plásticos y los procesos de moldeo por inyección, tengo previsto publicar una serie de artículos breves y fáciles de entender sobre temas relacionados para su consulta y debate.

Soy Ray Liu. Llevo más de una década en el mundo del moldeo por inyección y tengo que decir que es un campo bastante fascinante. Si le ha gustado este artículo, ¿por qué no lo comparte con sus amigos? Y si aún se siente un poco perdido, no se preocupe: póngase en contacto conmigo y se lo explicaré todo. Todas las preguntas sobre el proceso de moldeo por inyección son bienvenidas.