Für Produktentwickler ist Design for Manufacturing (DFM) wahrscheinlich nichts Unbekanntes. Wenn Sie mit Werkzeug- oder Spritzgussherstellern zu tun hatten, haben Sie wahrscheinlich DFM-Berichte erhalten, in denen die wesentlichen Informationen, Schlüsselpunkte, Anschnittpositionen und Dickenanalysen Ihres Produkts aufgeführt sind.

Vielleicht haben Sie sogar schon von diesem Begriff gehört, bevor Sie sich mit Spritzgussfabriken beschäftigt haben. Es handelt sich um ein Konzept, das sich auf die Herstellbarkeit der ProdukteSie sind in verschiedenen Branchen wie der Automobilindustrie, der Elektronik, der Luft- und Raumfahrt, der Medizintechnik und der Konsumgüterindustrie einsetzbar.

Heute befassen wir uns mit DFM für Kunststoffprodukte, um Ihnen ein umfassendes Verständnis zu vermitteln.

Was ist DFM für Kunststoffprodukte?

DFM (Design for Manufacturability/Manufacturing) beinhaltet die Berücksichtigung von Herstellbarkeits- und Montagefaktoren von Beginn der Konstruktion an. Zu den Aufgaben des DFM gehören die Analyse von Konstruktionsinformationen im Hinblick auf die Durchführbarkeit von Prozessen, die Bewertung der Herstellbarkeit und die Erarbeitung von Vorschlägen zur Verbesserung der Konstruktion, die alle darauf abzielen, die niedrigsten Kosten, die kürzeste Zeit und die höchste Qualität in der Produktion zu erreichen.

Traditioneller DFM-Analyseprozess für Kunststoffprodukte:

Die Rolle des DFM im gesamten Produktentwicklungsprozess ist in der folgenden Abbildung dargestellt:

In Unternehmen, die sowohl über eine Produktentwicklungs- als auch über eine Spritzgussabteilung verfügen, wird der DFM-Bericht traditionell nach der Fertigstellung des Produktdesigns, aber vor der Werkzeugentwicklung erstellt.

Der Bericht befasst sich mit den Aspekten von Schimmel und Gussformen, wie Schrumpfung, Formstahl, Spritzgießmaterialien, Anschnittstellen, Wandstärke Analyse, Trennlinienund mehr.

Einige Unternehmen liefern detaillierte Berichte, einschließlich der Anforderungen an die Oberflächenbeschaffenheit, Entformungsschrägen, Einspritzlinien und Auswurfpositionen. Auch eine Moldflow-Analyse kann einbezogen werden, die optimale Anschnittpositionen, Einfallstellen, Schweißlinien, Gasfallenrisiken und Verbesserungsvorschläge vorhersagt. Nach Fertigstellung des Berichts wird dieser der Produktentwicklungsabteilung vorgelegt.

Die Ingenieure passen die Produktstrukturen iterativ an, um die Anforderungen an die Formgestaltung und die Verarbeitung zu erfüllen und die Spritzgusskosten zu minimieren. Unternehmen, die sich ausschließlich mit der Produktentwicklung befassen, geben DFM-Berichte an Produkthersteller weiter. Dieser traditionelle Ansatz wird in über 98% der Produktentwicklungsprozesse auf dem Markt beibehalten.

Vorteile von Kunststoffprodukten DFM

Mit DFM-Berichten können Produktentwicklungsingenieure Echtzeitanalysen durchführen, die mehrere Vorteile bieten:

1. Minimierung späterer Fertigungsprobleme Bewertungslücken, Vermeidung von Mängeln, verlängerten Entwicklungszyklen und erhöhten Kosten.

2. Rationalisierung des Entwicklungsprozesses, Steigerung der Effizienz von Ingenieuren und Teams, Reduzierung von Entwicklungszeit und -kosten.

3. Erleichterung von Änderungen des Produktdesigns in Echtzeit für optimale Designs, hochwertige Produkte, verbesserte Fertigungseffizienz und geringere Produktions- und Entwicklungskosten.

4. Eine weitere synchrone Werkzeugflussanalyse bietet eine echte Vorschau auf den Spritzgießprozess und ermöglicht eine effektive Bewertung des Bedarfs an Produktionsanlagen und Verarbeitungsparametern sowie eine Anleitung für die Werkzeugkonstruktion.

5. Die Kosten-Nutzen-Analyse durch DFM optimiert das Produktdesign, reduziert die Werkzeug-, Material- und Produktionskosten und erhöht die Wettbewerbsfähigkeit auf dem Markt.

6. Die Analyse der Materialauswirkungen stellt sicher, dass die ausgewählten Materialien den Umweltstandards entsprechen und zu einer umweltfreundlichen Gesellschaft ohne Umweltverschmutzung beitragen.

Wie erstellt man einen DFM-Bericht?

Der DFM-Bericht spiegelt direkt das Niveau des Konstrukteurs und seiner Fähigkeiten wider, da er die Qualität und die Kosten des Werkzeugs bestimmt und gleichzeitig die technischen Fähigkeiten des Werkzeugherstellers aufzeigt. Im folgenden Abschnitt werde ich ein Beispiel für einen relativ einfachen Bericht geben, um seine Struktur und Bestandteile zu veranschaulichen.

Für die Erstellung eines DFM-Berichts ist zunächst der Einsatz von Software wie UG, Screenshot-Tools und PPT-Software erforderlich. Da es sich bei UG-Software um ein professionelles Werkzeug handelt, ist eine spezielle Schulung erforderlich, um es effektiv nutzen zu können. In der Zwischenzeit sind Screenshot- und PPT-Software relativ einfach zu bedienen und auf den meisten Computern verfügbar. Wenn Sie mit diesen Tools nicht vertraut sind, können Sie sich mit Hilfe zahlreicher Online-Ressourcen das notwendige Wissen aneignen.

In den folgenden Abschnitten werden die wichtigsten Komponenten beschrieben, die typischerweise in einem einfachen DFM-Bericht enthalten sind:

Inhaltsverzeichnis des Berichts Design for Manufacturing (DFM)

Das Inhaltsverzeichnis des DFM-Berichts gibt, ähnlich wie das Inhaltsverzeichnis eines Buches, einen umfassenden Überblick über den Inhalt des Berichts.

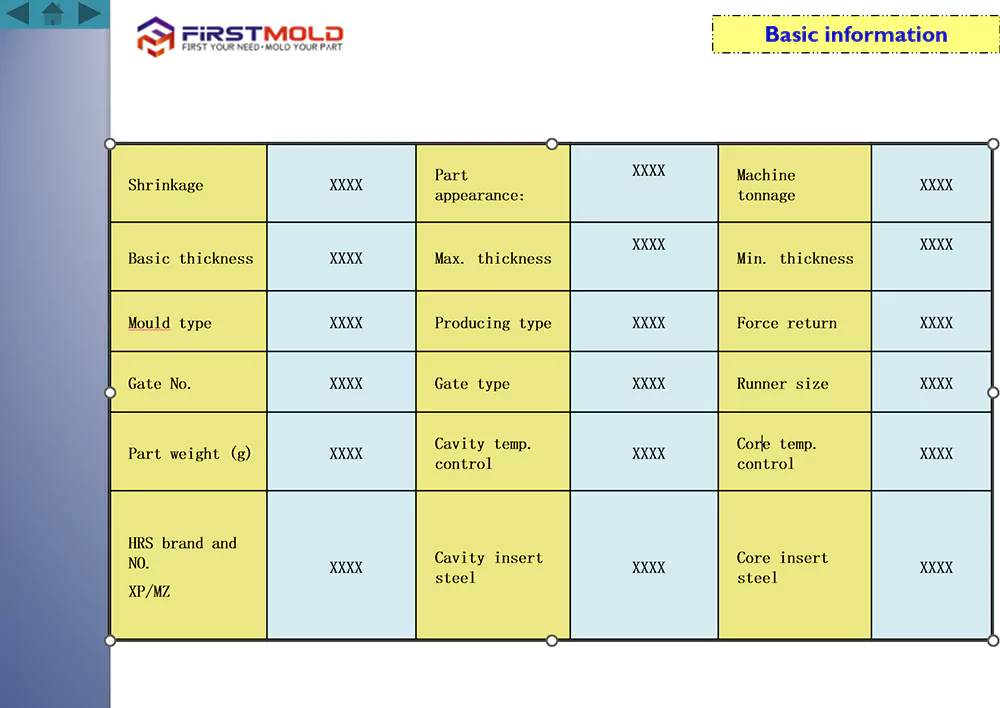

Grundlegende Informationen

Mit diesem Grundformular sollen wichtige Informationen über das Produkt und die Spritzgussform erfasst werden, darunter Angaben zum Kunststoffmaterial, zu den Prozessbedingungen und zur Formnummer. Diese Angaben sind von größter Bedeutung und müssen mit dem Kunden genau abgestimmt werden, so dass kein Raum für Fehler bleibt. In vielen Fällen geben die Kunden selbst diese Informationen an.

Anforderungen an das Produkthandwerk

In diesem Abschnitt geht es in erster Linie darum, die Anforderungen des Kunden in Bezug auf die Produktgröße, die Oberflächenspezifikationen und andere damit verbundene Aspekte zu erfassen. Durch die Dokumentation dieser Anforderungen stellen wir sicher, dass der Entwurfsprozess genau die entsprechenden einfügen. Größen, ordnungsgemäße Platzierung der Einsätze und Auswerferstifte und andere relevante Überlegungen. Wenn es um spezifische Oberflächenanforderungen geht, wie z. B. erhabene Bereiche, ist es wichtig, dem Kunden eine visuelle Darstellung oder ein Farbmuster zur Bestätigung und Genehmigung vorzulegen. So kann sichergestellt werden, dass die gewünschten Oberflächenspezifikationen genau eingehalten werden.

Methode und Position der Injektion

Auf dieser Seite geht es in erster Linie um wichtige Details der Werkzeugkonstruktion, einschließlich der Platzierung des Anschnittes für das Produkt und der Größe des Angusses. Es werden wichtige Überlegungen angestellt, wie z. B. die Bestimmung des geeigneten Anschnitttyps, die Entscheidung, ob ein Heiß- oder Kaltkanalsystem verwendet werden soll, und die Angabe des Typs und der Marke des Heißkanalanschnitts. All diese Elemente müssen vom Kunden bestätigt werden, um Genauigkeit zu gewährleisten und mögliche Konstruktionsfehler zu vermeiden.

Analyse der Entwurfswinkel

In diesem Abschnitt wird die Angemessenheit des Kern- und Hohlraumentformungswinkels des Produkts beurteilt. Es ist von entscheidender Bedeutung zu bestimmen, ob der Entformungswinkel ausreichend ist, insbesondere wenn die Produktoberfläche Texturen, Beschichtungen oder andere spezielle Behandlungen erfordert.

Bestätigung der Trennungslinie

Dieser Abschnitt befasst sich in erster Linie mit der Positionierung der Trennebene und der Clip-Linie des Produkts, mit der Sicherstellung ihrer korrekten Platzierung und mit der Bewertung der allgemeinen Angemessenheit der Trennebene. Durch die sorgfältige Bestimmung der optimalen Positionen der Trennebene und der Klammerlinie wollen wir eine gut gestaltete und effiziente Form erreichen, die den Anforderungen des Produkts entspricht.

Bestätigung der Auswerferposition

Dieser Abschnitt befasst sich mit der Auswerferstiftmethode und der Positionierung der Auswerferstifte für das Produkt. Es geht darum, das geeignete Design und die Platzierung der Auswerferstifte zu bestimmen, um ein reibungsloses Auswerfen des Produkts aus der Form zu gewährleisten. Durch die sorgfältige Berücksichtigung der Auswerferstiftmethode und -position können wir den Auswerfprozess optimieren und das Potenzial für Produkt- oder Formschäden minimieren.

Bestätigung der Wanddicke

Die Analyse der Wanddicke ist ein entscheidender Schritt im DFM-Prozess, da sie hilft, die Gleichmäßigkeit der Materialdicke des Produkts zu bewerten und potenzielle Probleme zu erkennen, wie z. B. Einfallstellen auf der Oberfläche. Typischerweise weisen rot hervorgehobene Bereiche auf Regionen hin, die für Schrumpfung anfällig sind. Auf der Grundlage der Analyse können wir unseren Kunden Empfehlungen geben, z. B. zur Reduzierung des Materialverbrauchs oder zur Änderung des Produktdesigns, um diese Probleme zu lösen. Durch die Optimierung der Wandstärke können wir die Gesamtqualität und Leistung des geformten Produkts verbessern.

Analyse von Produktproblemen und Lösungen

Dieser Abschnitt ist von großer Bedeutung, da er es uns ermöglicht, potenzielle Probleme zu erkennen und zu beheben, und als Schlüsselindikator für die Kompetenz eines Formenbauers bei der Durchführung eines DFM-Berichts dient. Umgekehrt deuten weniger Produktprobleme auf ein fortgeschritteneres Niveau der Produktentwicklung hin, bei dem die Formenbauer möglicherweise Schwierigkeiten haben, Probleme aufzudecken. Dieser Aspekt dient als entscheidender Maßstab für die Kompetenz des Produktentwicklungspersonals. Durch eine gründliche Analyse und Lösung dieser Probleme können wir die Gesamtqualität des Produkts verbessern und den Prozess der Formenkonstruktion rationalisieren.

Andere

Bei Produkten mit komplizierten Kundenanforderungen setzen wir die Mold-Flow-Analyse als Teil unseres DFM-Berichtsverfahrens ein. Der Formflussanalysebericht bewertet umfassend verschiedene Faktoren, die mit dem Kunden abgestimmt werden müssen. Dazu gehören die Analyse der Füllzeit, der Lufteinschlüsse, der Schweißnaht, des Systemdrucks und vieles mehr. Durch die Durchführung einer gründlichen Mold-Flow-Analyse können wir sicherstellen, dass die Konstruktion den Spezifikationen des Kunden entspricht, und mögliche Probleme frühzeitig erkennen, so dass notwendige Anpassungen vorgenommen werden können.

Ein kontroverses Thema zum DFM für Kunststoffprodukte

Sollten die DFM-Berichte für Kunststoffprodukte von den Produktdesignern des Produktentwicklungsunternehmens oder von den Werkzeugdesignern der Spritzgießbetriebe und anderer Hersteller bearbeitet werden?

Gegenwärtig scheint die allgemeine Meinung zu sein, dass DFM eher von Formenbauern als von Produktdesignern durchgeführt werden sollte. Die Gründe dafür sind die folgenden:

1. Nicht jeder Konstrukteur verfügt über ein hohes Maß an Fachwissen über Formen und Spritzgießen;

2. Spezialisierung ist der Schlüssel, und berufliche Angelegenheiten sollten Fachleuten anvertraut werden.

Einige neue Standpunkte besagen, dass DFM eine Teamleistung ist, für die in erster Linie die Produktentwicklungsingenieure verantwortlich sind, gefolgt von den Herstellern. Dafür gibt es hauptsächlich drei Gründe:

1. Es hilft, die Kosten zu senken und die Ausgaben zu minimieren:

Unter dem Gesichtspunkt der Produktkosten vertreten Hersteller und Produktdesigner unterschiedliche, manchmal sogar gegensätzliche Positionen.

Den Herstellern geht es in erster Linie darum, wie viel Gewinn sie mit der Herstellung des Produkts erzielen können, und in zweiter Linie darum, ob das Produkt reibungslos hergestellt werden kann. Aus der Sicht des Herstellers führen höhere Produktkosten natürlich zu höheren Gewinnen für ihn.

Bei der Produktgestaltung liegt der Schwerpunkt jedoch auf der Minimierung der Produktkosten bei gleichzeitiger Gewährleistung einer reibungslosen Produktion.

Aus der Sicht einiger Hersteller haben sie keinen Anreiz, die Konstrukteure während des DFM aktiv über kostensparende Maßnahmen zu informieren.

2. Verkürzung des Produktentwicklungszyklus.

Zweitens können nur dann, wenn die Produktentwicklungsingenieure für das DFM verantwortlich sind, wiederholte Konstruktionsänderungen vermieden werden, wodurch sich der Produktentwicklungszyklus verkürzt.

Wenn die Hersteller das DFM übernehmen, wann beginnen sie damit? In der Regel beginnen die Hersteller mit dem DFM, nachdem der detaillierte Produktentwurf abgeschlossen ist und das Produkt auf Wunsch des Kunden für den Formenbau bereit ist.

Es ist klar, dass DFM in diesem Stadium zu spät kommt. Wenn DFM nicht von Anfang an bei der Produktentwicklung berücksichtigt wurde, wird der DFM-Bericht des Herstellers viele Bereiche enthalten, die Konstruktionsänderungen erfordern. Zu diesem Zeitpunkt ist die Produktkonstruktion bereits abgeschlossen, und Änderungen wären zeit- und arbeitsintensiv. Selbst eine kleine Änderung kann Änderungen an mehreren Komponenten erfordern.

Dies erhöht nicht nur die Arbeitsbelastung der Konstrukteure, sondern wirft auch ein schlechtes Licht auf ihre berufliche Kompetenz. Warum sollte man DFM nicht schon bei der Produktentwicklung berücksichtigen? Die Berücksichtigung von DFM während der Produktentwicklung, anstatt sich ausschließlich auf die Hersteller zu verlassen, würde die sich wiederholenden Konstruktionsänderungen erheblich reduzieren und damit den Produktentwicklungszyklus verkürzen.

3. Das herstellergeführte DFM kann das DFM aus Konstruktionssicht nicht ersetzen.

DFM-Berichte, die von den Zulieferern erstellt werden, betrachten das Design ausschließlich aus der Produktionsperspektive. DFM aus der Konstruktionsperspektive sollte mehr Aspekte einbeziehen, wie z. B. die Gestaltung der Wandstärke, die Verbesserung der Bauteilfestigkeit und die Ästhetik.

Daher können DFM-Berichte von Zulieferern das DFM aus der Konstruktionsperspektive nicht ersetzen. Andernfalls würden Optimierungsmöglichkeiten in Bezug auf das Aussehen, die Festigkeit und die Kosten des Produkts verpasst werden.

Was denken Sie über diese beiden unterschiedlichen Standpunkte?

Der Standpunkt von FirstMold:

Unserer Meinung nach ist DFM nicht nur ein technischer Aspekt, sondern in gewisser Weise eine Denkweise, die in verschiedene Phasen der Produktrealisierung eingebettet ist. Im engeren Sinne geht es dabei um die Berücksichtigung der Produktionsbedingungen für die Herstellbarkeit. Im weiteren Sinne sollte das Design verschiedene Produktionsanforderungen erfüllen, mehr Auswahlmöglichkeiten bieten und die Kosten senken. Es geht um Design for Money - Wertschöpfung durch Design!

Es ist unbestreitbar, dass Hersteller DFM anbieten, aber dieser Prozess muss immer ein rechtzeitiges Feedback an die Kunden beinhalten und sie mit einem kundenorientierten Ansatz überzeugen, um beiderseitigen Nutzen zu erzielen. Für Produktdesigner ist es zweifellos von Vorteil, DFM-Techniken zu beherrschen. Es führt nicht nur zu besseren Produktentwürfen, sondern steigert auch die eigenen Fähigkeiten erheblich.

Schlussfolgerung

Wie bereits erwähnt, analysiert der DFM-Bericht das Produkt aus zwei Hauptperspektiven: die Produktseite und die Werkzeugseite. Dieser umfassende Bericht bietet ein tieferes Verständnis des Produkts und erfordert technisches Fachwissen, um Genauigkeit zu gewährleisten. Er soll wertvolle Einblicke und Hilfestellungen für den Konstruktionsprozess bieten.

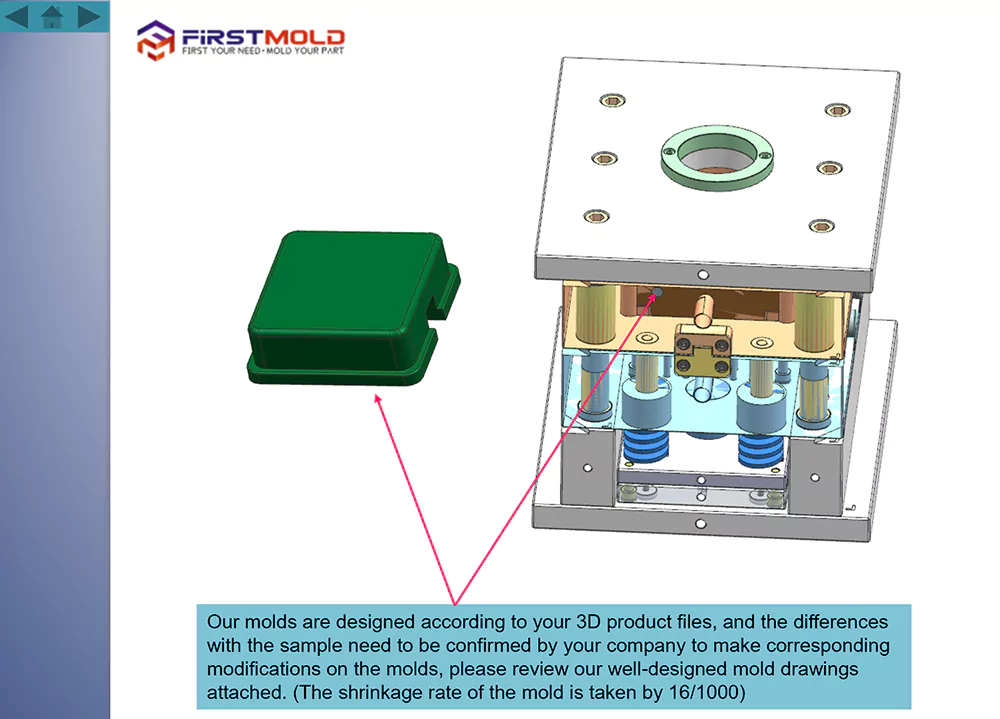

Sobald der DFM-Bericht fertiggestellt ist, besteht der nächste wichtige Schritt darin, ausführliche Gespräche mit dem Kunden zu führen. Jeder Punkt des Berichts wird mit dem Kunden überprüft und bestätigt, um die Übereinstimmung zu gewährleisten. Erst nach Abschluss dieses gründlichen Überprüfungsprozesses kann der Formenbauer mit der Konstruktion der Form auf der Grundlage der vereinbarten Spezifikationen fortfahren.