Odcinanie i całowanie to dwie podstawowe zasady formowania tworzyw sztucznych, często spotykane przy projektowaniu form. Powierzchnie podziału określają, w jaki sposób używać kiss-off lub shut-off. Przemysł produkcji tworzyw sztucznych działa jako kamień węgielny nowoczesnej produkcji. Zrozumienie różnych technik stosowanych w produkcji wysokiej jakości produktów jest niezbędne. Wśród tych podejść, kiss-off i shut-off odgrywają kluczową rolę w zagwarantowaniu, że produkcja komponentów z tworzyw sztucznych odbywa się odpowiednio, aby zaspokoić wymagany popyt. Terminy te opisują poszczególne elementy procesu formowania, które po odpowiednim dostosowaniu mogą znacznie poprawić jakość produktu końcowego i wydajność produkcji.

Kiss-off to niewielka, zlokalizowana wada występująca na formowanej części, która pojawia się, gdy stopiony plastik oddziela się od części. biegacz zanim wypełni ubytek. W rezultacie, znaki zlewupuste przestrzenie lub inne wady występuje na powierzchni części. Odcięcie następuje, gdy stopione tworzywo sztuczne wchodzi do gniazda formy po oddzieleniu od kanału. Oddzielenie zwykle następuje pod kątem odcięcia, który jest kątem występującym, gdy łączą się dwie połówki formy.

Ten artykuł zagłębia się w kluczowe koncepcje wyłączania i wyłączania w produkcji tworzyw sztucznych. Odkryjemy najlepsze praktyki w tych procesach, aby poprawić jakość produktu i wydajność w celu uzyskania optymalnych wyników.

Zrozumienie koncepcji związanych z wyłączaniem i wyłączaniem

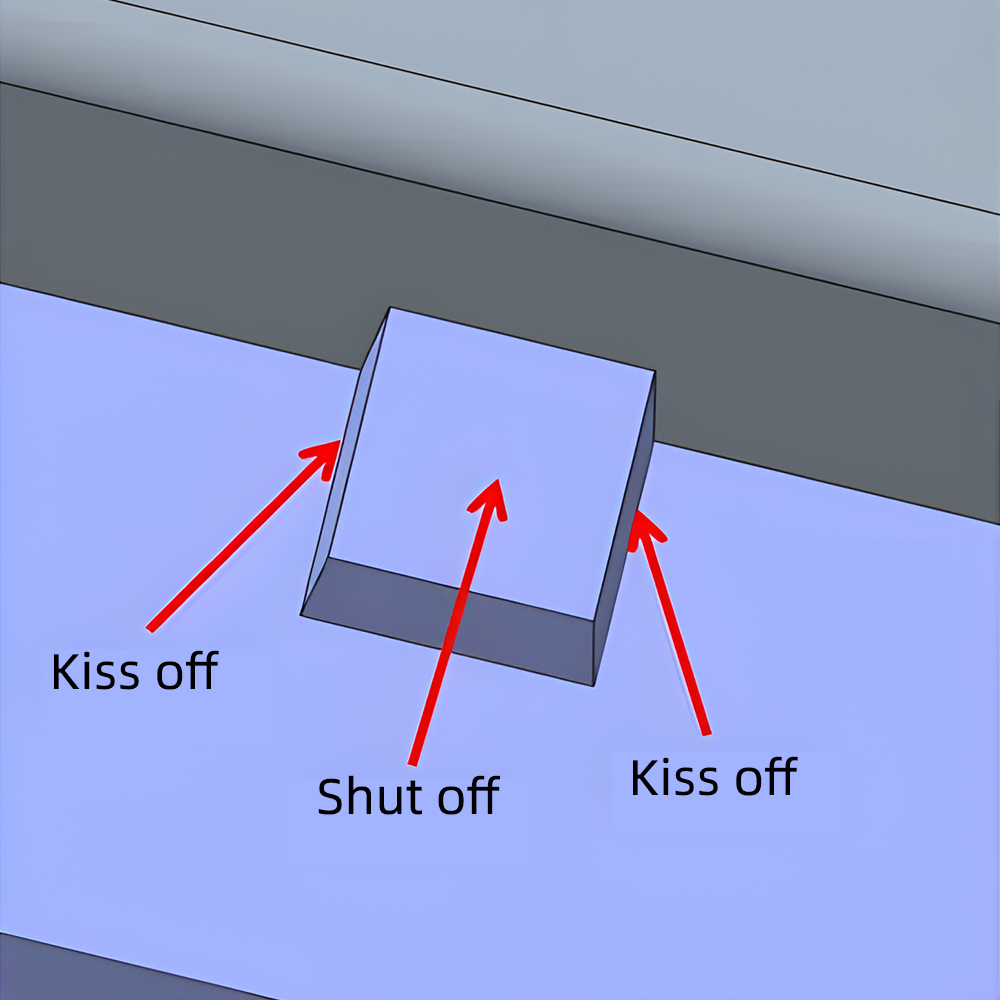

Kiss-off w formowaniu tworzyw sztucznych może odnosić się do cechy konstrukcyjnej, w której dwa lub więcej formowanych obiektów styka się lub "całuje" ze sobą bez żadnego rodzaju wiązania lub spoiny. Takie podejście skutkuje cienką, kontrolowaną linią lub punktem styku między częściami. Dzieje się tak często, gdy oczekuje się całkowitego oddzielenia lub gdy formowane części muszą się później rozdzielić. Jest to proces powszechny w obszarach, w których części muszą być oddzielone po formowaniu lub gdy części muszą poruszać się względem siebie bez oddzielnego rozłączania.

Jak działa Kiss-off?

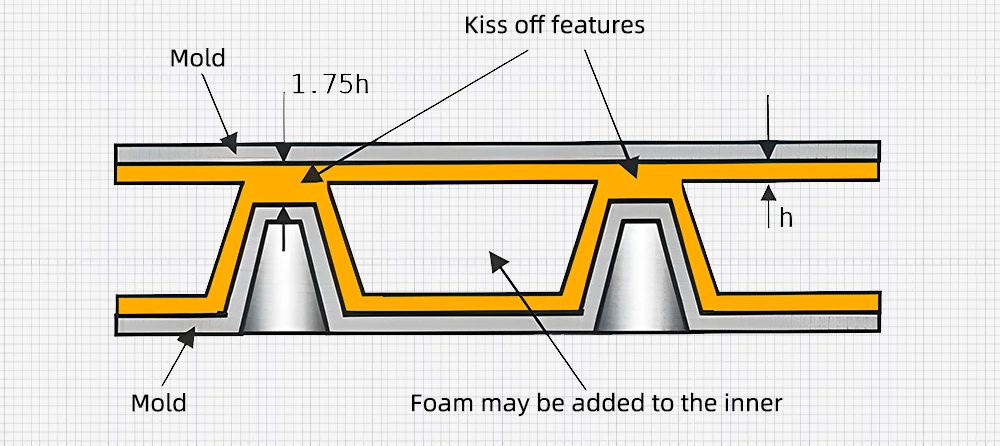

Procedura ta obejmuje starannie zaprojektowane wnęki formy, które pozwolą niektórym częściom formowanych elementów na lekkie połączenie podczas procesu formowania. Zasada działania kiss-off jest opisana poniżej.

Konstrukcja formy: Konstrukcja ta odbywa się w taki sposób, że tylko określone sekcje stykają się ze sobą. Sekcje tworzą cienkie ścianki lub grzbiety, które ściśle do siebie przylegają, ale nie łączą się całkowicie.

Wtrysk i chłodzenie: Stopiony plastik jest wtryskiwany do formy, wypełnia wnękę i przyjmuje kształt projektu, który obejmuje obszary odcięcia.

Formacja pocałunku: Po schłodzeniu tworzywo sztuczne zestali się, a części w punktach styku będą się lekko stykać. Sekcje te są celowo zaprojektowane tak, aby stykały się lekko, aby zapobiec pełnemu stopieniu i umożliwić kontrolowaną linię lub obszar kontaktu.

Rozkładanie: Po zakończeniu chłodzenia i krzepnięcia forma wysuwa się z gniazda formy. Punkty odcięcia można łatwo rozdzielić ręcznie lub maszynowo, lub mogą one pozostać połączone do czasu dalszej obróbki, w zależności od projektu.

Korzyści i zastosowania pocałunków

Ograniczenie marnotrawstwa materiałów: zaprojektowane z myślą o konkretnych obszarach, sprawiają, że producenci minimalizują ilość zużywanego materiału bez konieczności naruszania struktury i integralności projektu produktu.

Personalizacja: Funkcje Kiss-off zapewniają wszechstronność w projektowaniu i funkcjonalności produktu, umożliwiając tworzenie unikalnych linii przerw lub punktów zawiasów.

Kontrolowana separacja: umożliwia łatwiejsze oddzielanie części bez potrzeby dodatkowej obróbki i cięcia, co upraszcza montaż i pakowanie.

Zespoły zatrzaskoweProces ten jest często wykorzystywany w przypadku części, które muszą się ze sobą łączyć lub rozdzielać. Zapewnia słabe punkty dla łatwiejszego oddzielania i łamania.

Cechy estetyczne i funkcjonalne: Dzięki tym cechom powstają estetyczne produkty, takie jak linie dekoracyjne.

Jak działa wyłącznik?

Odcięcie to coś więcej niż tylko miejsce, w którym roztopiony plastik jest wprowadzany do gniazda formy. Jest to krytyczna część projektu, która wpływa na żywotność formy, jakość części i ogólną wydajność produkcji. Elementy zamykające formy umożliwiają inżynierom i projektantom rozwiązywanie trudnych problemów związanych z oprzyrządowaniem i projektowaniem. Odcięcie występuje w mechanizmie systemu lub w konstrukcji formy, w zależności od wybranej techniki formowania.

Kąt wyłączenia działa jako kluczowy czynnik decydujący o sukcesie lub porażce formowanych części. Jednak ta cecha jest pomijana w wielkim schemacie formowania wtryskowego. Jest to kąt, który tworzy się, gdy spotykają się dwie połówki formy, a jego wpływ na cały proces jest rozległy. Kąt ten jest odpowiedzialny za zapobieganie kolizjom między rdzeniem a wnęką podczas zamykania. W związku z tym znacznie unika się możliwości potencjalnego niewspółosiowości. Kąt ten chroni cały system formy, zapewniając płynną pracę i zapobiegając niepożądanemu tarciu między metalowymi powierzchniami. Jest to szczególnie potrzebne, gdy występuje równoległy ruch między kierunkiem oprzyrządowania a linią podziału formy.

Zbyt mały kąt odcięcia może powodować częstą usterkę określaną jako błysk. Okres, w którym stopione tworzywo sztuczne wewnątrz gniazda formy wydostaje się podczas procesu zaciskania, powodując gromadzenie się niepożądanego materiału na części. W rezultacie zmienia to funkcjonalność i estetykę części i może prowadzić do jej odrzucenia.

Stopień kąta wyłączenia

Stopień kąta odcięcia jest krytycznym parametrem, który znacząco wpływa na proces formowania. Reguła rządząca kątami odcięcia mówi, że musi on wynosić więcej niż 3 stopnie. Chociaż ogólne wytyczne mają zastosowanie, ważne jest, aby zdać sobie sprawę, że wiele zmiennych wpływa na idealny kąt odcięcia.

- Geometria części: the complexity and shape of the part influence the degree of shut-off angle. For example, thick-walled parts require large angles and the opposite is true.e

- Konstrukcja formy: Ogólna struktura projektu formy, w szczególności elementy takie jak położenie linii podziału i system kanałów.

- Pożądana jakość częściDokładność wymiarowa, wykończenie powierzchni i właściwości mechaniczne wymagane dla danej części wpływają na kąt.

- Właściwości materiałuMateriały występujące w tworzywach sztucznych mają różne współczynniki skurczu i lepkości, co wpływa na optymalny kąt odcięcia.

Rodzaje kątów odcięcia

Istnieją cztery rodzaje kątów odcięcia, z których każdy w inny sposób poprawia jakość formowania wtryskowego:

Kąty odcięcia siodła:

Posiada niezwykle elastyczne funkcje, które umożliwiają projektowanie skomplikowanych elementów, takich jak haczyki i otwory, bez konieczności wykonywania dodatkowych czynności bocznych. Preferowana jako opcja dla projektantów, którzy chcą tworzyć złożone projekty, które są nadal funkcjonalne i rozszerzają swoje kreatywne możliwości.

Kąt wyłączenia ściereczki

Usprawnia proces formowania wtryskowego, wprowadzając działanie wycierające podczas zamykania. Mechanizm ten redukuje wady i tworzy gładką, czystą powierzchnię między elementami formy. Wygładza to wypraski i poprawia konstrukcję mechanizmu zamykającego.

Płaski kąt zamknięcia

Płaski kąt odcięcia jest prostą i skuteczną metodą, która zapewnia gładką powierzchnię gwarantującą dokładne i bezszwowe uszczelnienie między wnęką a rdzeniem. Ten rodzaj kąta odcięcia podkreśla dokładność i wdzięk procesu formowania, zapewniając jednocześnie czyste wykończenie. Ze względu na prostą implementację, jest to idealne rozwiązanie w sytuacjach, w których prostota jest niezbędna.

Kąt zamknięcia siodełka promieniowego

Proces formowania jest bardziej złożony niż zaokrąglony kąt zamknięcia siodła, który dodaje krzywiznę do konwencjonalnego zamknięcia siodła. Zaokrąglone rogi poprawiają właściwości uszczelniające i zapewniają bardziej płynną procedurę zamykania formy. Taka konstrukcja zwiększa żywotność formy, co zmniejsza jej zużycie. Metoda ta jest doskonałym wyborem do zastosowań wymagających zarówno praktyczności, jak i wyrafinowania, ponieważ demonstruje przywiązanie do precyzji i trwałości.

Znaczenie prawidłowej konstrukcji odcięcia zasilania

- Lepsza jakość części: Skrupulatnie zaprojektowany kąt odcięcia chroni przed defektami, takimi jak rozbłyski, krótkie strzały i ślady zapadania się. Co więcej, przyczynia się on do uzyskania jednolitej grubości ścianki, zapobiegając powstawaniu punktów naprężeń i zwiększając ogólną wytrzymałość. Precyzyjne kąty pomagają w utrzymaniu jednolitych wymiarów krytycznych dla montażu i działania. Materiał jest równomiernie rozłożony, co poprawia wytrzymałość i odporność części na naprężenia.

- Wydłużenie żywotności formy: Prawidłowo zaprojektowane zamknięcie zmniejsza tarcie i koncentrację naprężeń podczas zamykania i otwierania formy. Minimalizuje to rozdarcia i zużycie komponentów, takich jak sworznie wypychaczy, powierzchnie wnęk i linie podziału. Nadmierne siły wynikające z nieprawidłowych kątów mogą powodować różnego rodzaju uszkodzenia, takie jak pękanie, uszkodzenia wnęki i erozja. Po zatrzymaniu tych uszkodzeń, wydłużają one ogólną żywotność formy.

- Zwiększona wydajność produkcjiminimalizując defekty części, a ponowne wykonanie pracy zajmuje nieco mniej czasu. Zrównoważony kąt odcięcia ułatwia równomierność procesu chłodzenia, przyspieszając czas cyklu. Mniejsza liczba defektów zmniejsza straty materiału. Standardowe wymiary części zmniejszają potrzebę dodatkowych operacji.

- Redukcja kosztów: Po uwzględnieniu wszystkich efektów, koszty produkcji automatycznie spadną. Osiągnięcie idealnego kąta odcięcia wymaga starannego rozważenia, aby ostatecznie obniżyć koszty produkcji. Ostatecznie prowadzi to do podniesienia jakości produktów, zwiększając ich konkurencyjność na rynku.

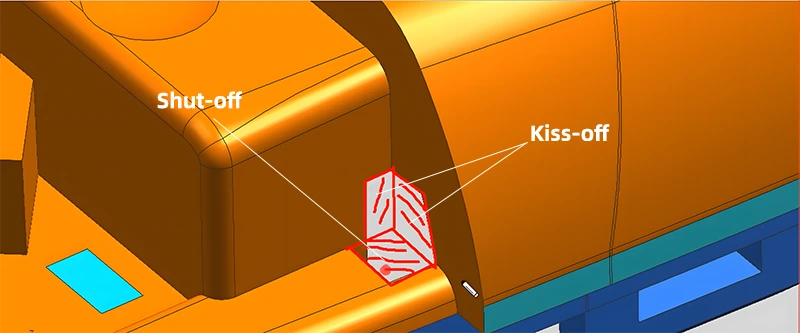

Praktyczne zastosowanie funkcji Kiss-off i Shut-off

Kiss-off jest cenną cechą konstrukcyjną wykorzystywaną w wielu zastosowaniach w przemyśle.

1. Mechanizmy zawiasów

W kilku produktach, takich jak skrzynki, pojemniki i nakrętki, kiss-off tworzy żywe zawiasy. Sekcje te wydają się elastyczne i cienkie oraz zapewniają częściom możliwość otwierania się i zamykania przy zginaniu w kontrolowanej osi.

2. Otwory wentylacyjne i otwory

Może wytwarzać cienkie, delikatne przedmioty, które można łatwo usunąć po zakończeniu produkcji. Na przykład otwory wentylacyjne w elementach deski rozdzielczej pojazdu mogą być łatwo instalowane i usuwane przez użytkownika.

3. Elementy zatrzaskowe

Komponenty te łączą się i rozłączają bez dodatkowych elementów złącznych. Takie produkty są popularne w elektronice użytkowej, opakowaniach i częściach samochodowych.

4. Zakładki Break-Away

Elementy wymagające plomb zabezpieczających przed manipulacją wykorzystują kiss-off do tworzenia odrywalnych zakładek. Często stosowane w pojemnikach dla przemysłu spożywczego i urządzeniach medycznych. Zakładki te są lekko przymocowane do głównego korpusu, dzięki czemu po ich oderwaniu produkt wskazuje, że został użyty.

5. Linie kosmetyczne lub funkcjonalne

kiss-off tworzy słaby punkt, który później się odłącza lub wyznacza linię oddzielającą dla różnych kolorów lub materiałów. Projekty te sprawiają, że produkty są przyjemne wizualnie.

6. Kontrolowana separacja

Najbardziej użyteczną formą kontrolowanej separacji w produkcie jest sytuacja, w której wyprodukowany pojedynczy element wymaga podziału na wiele części. Przykładem są plastikowe zestawy modelarskie, w których formowanie odbywa się w wieloczęściowych zespołach, ale później są one rozdzielane do montażu.

Fundamentalny sukces wyłączników w praktycznych zastosowaniach jest szeroki;

a. Opakowanie

opakowania, takie jak butelki, i zamknięcia tworzone za pomocą zamykanej formy konstrukcyjnej. Bottlenecks and bases require precise shut-off placements. The creation of tight seals is paramount the prevent leaks. Features such as threads and internal components demand this design.

b. Urządzenia medyczne

Delikatne kształty i cechy narzędzi chirurgicznych, takie jak uchwyty i końcówki robocze, muszą uwzględniać konstrukcję zamknięcia. Dokładna dawka leku staje się pewna dzięki zachowaniu wewnętrznej średnicy cylindra z precyzyjnym miejscem odcięcia.

c. Produkty konsumenckie

Często mają one skomplikowane konstrukcje i cienkie ścianki, dlatego ważne jest precyzyjne umieszczenie zamknięcia, aby uniknąć rozbłysków. Na przykład w obudowach elektroniki, projekt musi uwzględniać włączenie anten i przycisków, Aby produkty takie jak miski i talerze były trwałe, grubość ścianki musi być stała. W tym przypadku dystrybucja materiału jest najważniejsza.

d. Przemysł motoryzacyjny

W przypadku złożonych geometrii konieczne jest wielokrotne zamykanie, aby zagwarantować równomierne i pełne wypełnienie gniazda formy. Elementy deski rozdzielczej, takie jak otwory wentylacyjne i klastry instrumentów, podlegają tej procedurze. Panele drzwiowe mają skomplikowane krzywizny, dlatego odcięcia są ustalane ostrożnie, aby zapobiec wypaczeniom i zapadnięciom. Podłokietniki i klamki drzwi, na przykład, powinny pojawić się w projekcie.

e. Przemysł budowlany

Od oprzyrządowania i sprzętu po formowanie elementów z tworzyw sztucznych stosowanych w przemyśle budowlanym, zasada odcięcia ma bezpośrednie zastosowanie do tych procesów. Większość, jeśli nie wszystkie kształtki stosowane w budownictwie, takie jak rury i panele izolacyjne, powstają w procesach formowania wtryskowego, a ten projekt ma istotne znaczenie.

Wnioski

Kiss-off i shut-off odgrywają oddzielne, ale uzupełniające się role w procesie formowania wtryskowego, będąc jego podstawowymi elementami. Uzyskanie najlepszych możliwych wyników w produkcji tworzyw sztucznych wymaga opanowania obu projektów. Producenci mogą tworzyć produkty wysokiej jakości, obniżać koszty i poprawiać ogólną wydajność procesu poprzez zrozumienie subtelności kiss-off i shut-off. Jak już wspomnieliśmy, jasne jest, że właściwe projektowanie jest niezbędne, aby operacje formowania zakończyły się sukcesem.