Spuitgieten betreft een massaproductie productieproces of plastic parts. Their production is through the injection of molten material into a mold cavity. This process involves many molded parts with intricate structures such as ondersnijdingen and complex designs. Removing these parts from the mold can be very challenging, thus this is where mold lifters become necessary. They are essential components to facilitate the safe ejection of the molds from the mold cavity improving part quality and overall manufacturing efficiency. The usual components of mold lifters are lifter rods, guiding pins, and the lifting mechanism. Another important element involved in part ejection is the vormschuif. Hoewel ze beide beweging in mallen mogelijk maken, hebben ze elk unieke kwaliteiten die ze perfect maken voor bepaalde toepassingen.

Het grote voordeel van een matrijzenheffer is dat hij de efficiëntie van de productieprocessen helpt verbeteren. Ze automatiseren het verwijderen van onderdelen, waardoor de doorlooptijd drastisch wordt verkort en de productie toeneemt zonder dat dit ten koste gaat van de productkwaliteit. Dit versnelt niet alleen de tijd, maar bevordert ook de veiligheid op het werk. Nauwkeurig en consistent uitwerpen van onderdelen vermindert de kans op schade en garandeert dat elk onderdeel aan de eisen voldoet. Dit stelt ingenieurs en producenten in staat om innovatieve producten te maken met ingewikkelde kenmerken, texturen en vormen die voldoen aan de strengste normen van de industrie.

Het doel van dit artikel is om specifieke facetten van moldlifters te benadrukken, zoals het ontwerp, de selectie en de nadelen die ze aanpakken. Dit zal onze lezers uiteindelijk in staat stellen om weloverwogen beslissingen te nemen over het gebruik van mold lifter.

Wat is een schimmelheffer?

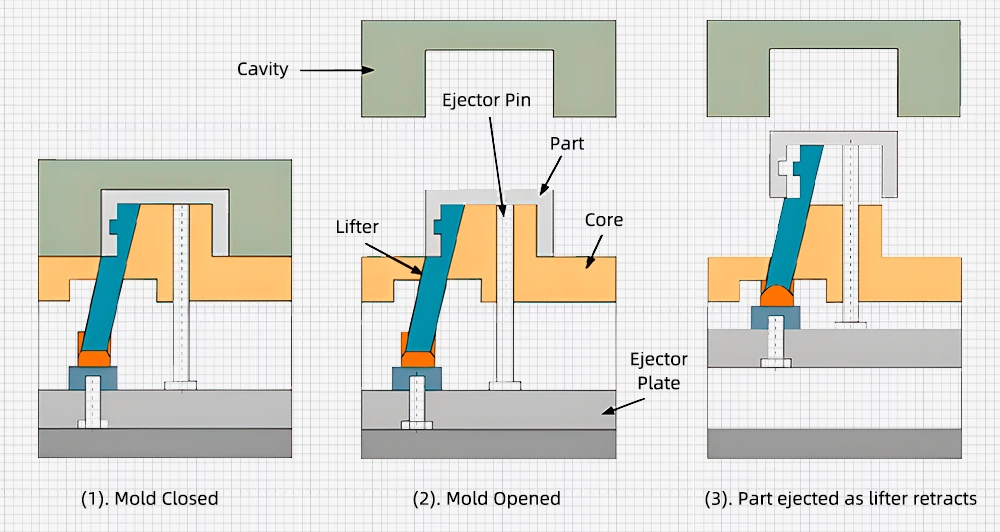

A mold lifter is a specialized mechanical component found in injection molding and die-casting. It assists in lifting and ejecting molded parts from the mold cavity once the cooling process is complete. It overcomes the challenge of removing products with complex geometry like threads, and side holes, that are difficult to release with regular standard ejector pins. Typically, comprises a mold lifter rod and a mechanism that facilitates lateral or at-an-angle movement in addition to the vertical motion of the mold.

Een matrijzenheffer ligt onder een hoek in een opspanblok. Wanneer hij van onderaf wordt geactiveerd, beweegt hij over een vooraf bepaalde korte afstand in de richting van zijn helling. Aangezien er boven in die richting ruimte is om het eindproduct te kunnen verwijderen, beweegt het product verticaal wanneer het uitwerpproces begint. Tegelijkertijd beweegt het heftoestel naar de tegenovergestelde richting van de mal om het uitwerpen te vergemakkelijken. Deze actie maakt het optillen of verplaatsen van onderdelen uit de matrijsholte moeiteloos. Zonder lifters zou het uitwerpproces aanzienlijk moeilijker, zo niet onmogelijk zijn.

Een spuitgietheffer heeft twee hoofdcomponenten, het lichaam en de vormdelen. Daarom worden ze geclassificeerd als integraal of niet-integraal. Een integrale lifter is meestal robuuster en duurzamer door zijn constructie. Het wordt vaak gebruikt in mallen voor grotere of complexere elementen. Bij een niet-integraal lifter wordt een extra element aan de mal toegevoegd dat meestal geen deel uitmaakt van de oorspronkelijke structuur van de mal. Dit lifter is een beetje flexibel als het gaat om vervanging en aanpassing. Het wordt vaak toegepast in mallen van kleinere onderdelen waar regelmatige aanpassing nodig is.

Soorten schimmelheffers

Een pneumatisch hefmechanisme is een ander type hefmechanisme voor matrijzen dat toepasbaar is. Dit type wordt aangedreven door perslucht. Over het algemeen worden grotere matrijzen of matrijzen die moeilijk te openen zijn met een knevelklem met een pneumatische heffer gelift.

Hydraulische mallenheffer gebruikt hydraulische kracht om mallen precies te positioneren en op te tillen. Geschikt voor het hanteren van zware mallen en complexe onderdelen.

Elektrische schimmelheffers drijven het hefmechanisme aan door het gebruik van elektromotoren. Ze zijn populair vanwege hun efficiëntie, precisie en netheid.

Bespreek hoe je schimmelheffers ontwerpt.

Belangrijkste onderdelen en functies van schimmelheffers.

Schimmelhefstang

Het is het belangrijkste onderdeel dat in verbinding staat met het spuitgietproduct. Zijn beweging maakt het optillen en uitwerpen van het eindproduct mogelijk, vooral bij complexe vormen. De vorm van de staaf lijkt op de specifieke geometrie van het spuitgietproduct.

Geleidepen

It is the component that aids in keeping the lifter rod in its proper alignment during the movement. It may consist of hydraulic systems, cams, or springs which supply the required force and motion. The lifting mechanism depends on the parts requirement since it applies to various types of motion such as; angular, vertical, or lateral.

Nokkensysteem (afhankelijk van de beweging)-

Waar een hoekbeweging nodig is, kan een nokkensysteem worden gebruikt. De nok vertaalt een roterende beweging in een lineaire beweging, waardoor de stang van de matrijslifter onder een hoek beweegt.

Terugkeermechanisme

Als het proces is voltooid en het onderdeel is uitgeworpen, zorgt het terugloopmechanisme ervoor dat de hefstang teruggaat naar zijn uitgangspositie om klaar te zijn voor de volgende cyclus. Om dit mogelijk te maken, zijn er onderdelen nodig zoals veren, mechanische verbindingen of hydraulische systemen.

Uitwerppennen

Als ze in het ontwerp geïntegreerd zijn, duwen ze het afgewerkte onderdeel uit de matrijsholte.

Terwijl de lifter extra kracht biedt om de complexe onderdelen uit te werpen.

Huisvesting/ondersteuningsstructuur.

Biedt ondersteuning of basis om de onderdelen van de lifter te ondersteunen. Zorgt ervoor dat alle bewegende onderdelen stevig vastzitten en soepel werken zonder slijtage.

Al deze onderdelen werken samen om de effectiviteit van het systeem te garanderen.

Ontwerp de matrijzenheffer.

1. Vereisten en eigenschappen van onderdelen identificeren

Er moet rekening worden gehouden met het ontwerp en de specificaties van de spuitgietproducten om een soepel proces te garanderen. Voor specifieke kenmerken zoals schroefdraad, gaten of ondersnijdingen is een speciale configuratie van de matrijzenheffer nodig. Bovendien zijn de afmetingen van de onderdelen, de gewenste oppervlakteafwerking en het gewicht van invloed op de afmetingen van de lifters en de materiaalkeuze.

2. Selecteer type heffer

In het beginstadium van het ontwerp van een lifter is het belangrijk om te bepalen of de lifter een integraal of niet-integraal onderdeel van de matrijs wordt. Integrale lifter worden direct in de matrijsstructuur ingebouwd en zijn geschikt voor massaproductie en ingewikkelde matrijzen. Niet-integrale lifters zijn losse onderdelen die aan de mal worden bevestigd. Ze zijn gemakkelijk aan te passen en te vervangen, maar moeilijker te onderhouden.

Het bewegingstype van de lifter is ook een cruciaal punt om rekening mee te houden. Of de lifter lateraal, lineair of onder een hoek beweegt, hangt af van het ontwerp van het onderdeel.

De keuze van de krachtbron is van grote invloed op het ontwerp van de lifter. Hydraulische heffers presteren beter in toepassingen met hoge kracht en soepele werking. Pneumatische heffers blinken uit in gematigde hefkrachten met snelle responstijden. Elektrische heffers hebben een schone werking, bieden nauwkeurigheid en zijn geschikt voor verschillende toepassingen.

3. Geschikte materialen kiezen

Het kiezen van de juiste materialen voor de componenten is essentieel om bestand te zijn tegen de operationele spanningen. De materialen moeten duurzaam zijn en bestand tegen vervorming, zodat ze duurzame prestaties en minimaal onderhoud leveren. Geharde legeringen en gereedschapsstaal zijn de meest gebruikte bouwmaterialen. De gekozen materialen moeten compatibel zijn met de andere componenten om problemen zoals chemische reacties en overmatige slijtage te voorkomen.

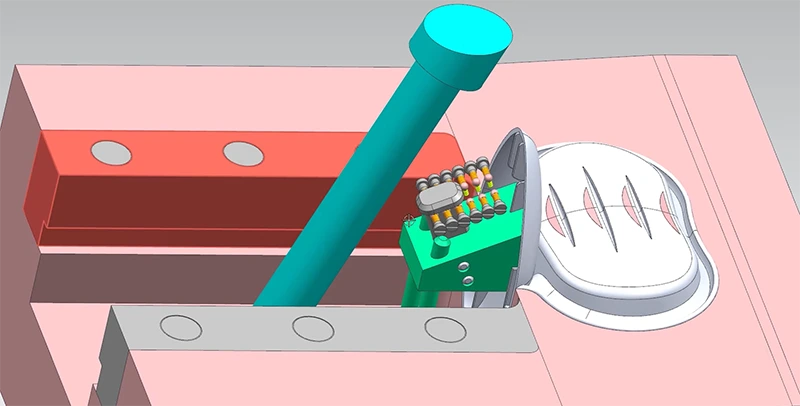

4. De plaats van de schimmelheffer bepalen

De juiste plaatsing van de lifter is cruciaal voor een efficiënte werking van de matrijslifter. Ingenieurs kunnen de beste locaties voor heffers identificeren om efficiënt door ondersnijdingen en ingewikkelde vormen te navigeren door het ontwerp van het onderdeel en de opstelling van de matrijs nauwkeurig te bekijken. Variabelen zoals de hoek en speling van de lifter zijn cruciaal om schade te vermijden en een vlotte uitwerping van het onderdeel te garanderen. Ingenieurs kunnen de efficiëntie van het spuitgietproces verbeteren door lifters strategisch te plaatsen.

5. Ontwerp het hefmechanisme

Het hefmechanisme zorgt voor de beweging en de kracht die nodig zijn om de hefstang te bewegen.. Er zijn verschillende soorten mechanismen die aan de eisen voldoen. Deze mechanismen zijn onder andere hydraulisch, nokken en mechanisch. De materiaalkeuze, afmetingen en grootte zijn even belangrijk. Nauwkeurige berekeningen van slaglengte, hefkrachten en hefdikte zijn cruciaal voor optimale prestaties. De vorm van de lifter moet identiek zijn aan het product en de matrijs.

Geleidepennen helpen bij het handhaven van de uitlijning en stabiliteit van de hefstang. Duurzame materialen zoals gehard staal zijn aanvaardbaar om wrijving en spanningen te weerstaan. De diameter en lengte moeten zorgvuldig berekend worden om voldoende steun te bieden. Ze moeten ook goed gepositioneerd zijn om perfect uitgelijnd te zijn met het beoogde pad van de schuifstang.

6. Integreer een terugzendmechanisme

Het terugloopmechanisme zet de lifterstang terug in zijn uitgangspositie zodra de procescyclus voltooid is. Dit zorgt ervoor dat de lifter voorbereid is op de volgende spuitgietbewerking en dat de productie continuïteit blijft behouden. Twee veel voorkomende types terugkeermechanismen zijn hydraulische systemen en veren.

Denk bij een veermechanisme aan de duurzaamheid van het materiaal en het ontwerp. Materialen zoals hoogwaardig staal zijn bestand tegen herhaalde cycli zonder hun elasticiteit te verliezen. Het ontwerp moet rekening houden met de juiste veerconstante en voorspanning om betrouwbare prestaties te garanderen.

Voor hydraulische systemen moeten de juiste precisie en controle van de kracht en snelheid voor de retourbeweging worden aangepast aan de vereisten.

7. De schimmelheffer integreren in het uitwerpsysteem

Coördinatie tussen de matrijsheffer en de uitwerppennen voorkomt vervorming van onderdelen en garandeert efficiëntie. Timing en volgorde moeten nauwkeurig gesynchroniseerd zijn. Het is van vitaal belang om veiligheidsvergrendelingen in te bouwen om te voorkomen dat de lifter werkt totdat aan de veiligheidsvoorwaarden is voldaan.

8. Ontwerp behuizing of ondersteunende structuren

Componenten moeten veilig worden ondergebracht in een robuuste en stabiele draagstructuur. De behuizing ondersteunt de componenten en beschermt ze verder tegen schade van buitenaf.

1) Materiaal van de steun

It should be strong and durable enough to withstand operational stresses and loads and remain firm in different environments. Aluminum alloys and high-strength steel have good structural integrity and wear resistance.

2) Structureel ontwerp

De constructie moet de belastingen van de componenten gelijkmatig kunnen verdelen. Dit helpt schade en vervorming van de componenten te voorkomen. De constructie moet stijf en stabiel genoeg zijn om beweging en buiging tijdens het gebruik te beperken.

3) Eenvoudige installatie en verwijdering

Dit is vooral belangrijk tijdens reparaties en onderhoud.

4) Integratie van componenten

Een juiste uitlijning van de onderdelen in de behuizing is belangrijk om verkeerde uitlijning en vastlopen tijdens het gebruik te voorkomen. Voldoende ruimte binnen de behuizing zorgt ervoor dat de onderdelen vrij kunnen bewegen om interferentie en wrijving tijdens het proces te voorkomen.

5) Bescherming en veiligheid

Zorg voor afschermingen of behuizingen als veiligheidsmaatregel tegen verontreinigingen zoals vuil, koelvloeistof of stof. Dit verbetert de functionaliteit en zorgt voor netheid. Toegangspunten of verwijderbare panelen moeten nodig zijn om onderhoud en inspectie te vergemakkelijken.

6) Testen en valideren

Door een structurele analyse van de behuizing uit te voeren, bouw je het vertrouwen op dat de structuur de verwachte belastingen en spanningen kan weerstaan zonder defecten. Maak en test een prototype om het ontwerp en de functionaliteit te valideren, zodat het gemakkelijker aangepast kan worden in geval van een probleem.

7) Documentatie

Maak een gedetailleerde tekening en specificaties van de behuizing, toleranties, afmetingen en montage-instructies. Stel richtlijnen op voor inspectie en onderhoud om langdurige prestaties te garanderen.

9. Stressanalyse uitvoeren

Het analyseren van het ontwerp is belangrijk om de structurele integriteit van het onderdeel vast te stellen en storingen tijdens het gebruik te voorkomen. Het maken van een prototype en het gebruik van computersimulaties om te testen is essentieel voordat er op grote schaal geproduceerd wordt. Met behulp van eindige-elementenanalyse (FEA) of alternatieve simulatietools kunnen ingenieurs de spanningsverdeling op het systeem analyseren onder verschillende belastingsomstandigheden. Dit helpt bij het ontdekken van mogelijke zwakke punten. Aanpassingen in het ontwerp zijn mogelijk op basis van de resultaten en verbeteren de prestaties en duurzaamheid van lifters.

10. Documentatie en voltooiing van het ontwerp van de schimmelheffer

Uitgebreide documentatie en een grondige eindbeoordeling zijn belangrijk voor het leveren van aanvullende informatie voor productie en assemblage. Dit omvat het maken van gedetailleerde tekeningen zoals assemblagetekeningen (orthografische projecties), materiaalspecificaties, assemblage-instructies of maattoleranties en pasvormen. De eindcontrole helpt om de nauwkeurigheid en consistentie van de documenten te controleren. Om ervoor te zorgen dat ze voldoen aan de eisen van de klant en de industrienormen.

11. Fabricage en implementatie van schimmelheffers

Dit is de laatste fase van het ontwerpproces. Deze fase begint wanneer elk onderdeel nauwgezet wordt vervaardigd volgens de ontwerpspecificaties. Het fabricageproces begint met de aanschaf van de juiste materialen en precisiebewerking met technieken zoals CNC totdat alle onderdelen klaar zijn. Kwaliteitscontrole en grondige inspectie staan tijdens dit hele proces voorop. Na een succesvolle productie vindt de installatie en het testen plaats met veel aandacht voor detail. Alle onderdelen worden op de juiste manier geplaatst en stevig bevestigd. In geval van problemen worden er aanpassingen gedaan. Deze fase zorgt ervoor dat de matrijzenheffer niet alleen geproduceerd, maar ook volledig getest en operationeel is.

Conclusie

Tot slot vereist het ontwerpen van een spuitgietheffer nauwgezette aandacht voor detail en zorgvuldige overweging van elke stap in het proces. Door deze richtlijnen te volgen, kan een ontwerper of ingenieur een lifter van hoge kwaliteit produceren. Uiteindelijk zal het de nodige ondersteuning bieden voor de productie van verschillende producten via spuitgieten.