In ons vorige artikel over Design for Manufacturing (DFM) in spuitgietmatrijzen onderzochten we de belangrijke rol van DFM tussen de spuitgietvorm of matrijzenmakerij en de klant. Als een natuurlijk vervolg duiken we nu in een ander krachtig hulpmiddel in het arsenaal van matrijsontwerpers: matrijsstroomanalyse. Mold flow analysis is een geavanceerde simulatietechniek die de DFM-principes aanvult en ontwerpers in staat stelt om waardevolle inzichten te krijgen in het gedrag van gesmolten kunststof tijdens het spuitgietproces.

Wat is Mold Flow Analysis?

Mold flow analysis is een proces dat gebruik maakt van CAE-software (zoals Moldflow, C-Mold, Z-Mold, etc.) om eindige-elementensimulaties van de injectie uit te voeren, houddruk, afkoelen en kromtrekken van kunststof onderdelen.

Een analyse van de matrijsstroming kan effectief de problemen voorspellen die matrijzen kunnen tegenkomen bij daadwerkelijke productie, zoals onvoldoende vulling, laslijnen en vervorming door kromtrekken, waardoor de ontwerpfase van de matrijs wordt geoptimaliseerd om productieproblemen te voorkomen. Bovendien kan de analyse van de matrijsstroming ook een theoretische basis bieden voor het optimaliseren van het matrijsontwerp en het verbeteren van productieprocessen.

De relatie tussen vormstroomanalyse en DFM

DFM (Design for Manufacture) is een ontwerpbenadering die gericht is op productie, waarbij de haalbaarheid en kosteneffectiviteit van productie al in een vroeg stadium van het productontwerp wordt bekeken. DFM omvat het hele productontwikkelingsproces, inclusief conceptueel ontwerp, gedetailleerd ontwerp, procesplanning en productiefasen.

Bij de productie van kunststof producten (waaronder auto's, lucht- en ruimtevaart, medische apparatuur, consumptiegoederen, elektronica, persoonlijke verzorging en de meeste andere industrieën) is de toepassing van DFM bij het ontwerp van matrijzen ook van cruciaal belang. Met DFM kunnen ontwerpers productontwerpen evalueren en optimaliseren zodat ze eenvoudiger te produceren zijn. Dit omvat het beoordelen van de maakbaarheid, het bepalen van de optimale productiemethoden en het optimaliseren van productontwerpen om de productiemoeilijkheden en -kosten te verlagen.

Samengevat zijn de analyse van de matrijsstroming en DFM beide belangrijke hulpmiddelen bij het ontwerp en de productie van matrijzen in de autofabricage-industrie. Ze vullen elkaar aan en kunnen de kwaliteit en productie-efficiëntie van matrijzen effectief verbeteren en tegelijkertijd de productiekosten verlagen.

Het basisproces van Mold Flow Analysis

I. Net genereren

Ondersteunde bestandsindelingen

Mold flow analysis software supports reading 3D file formats from mainstream CAD software, such as *.igs, *.stp, *.x_t, *.prt, *.jt, *.catpart, and other mesh formats produced by finite element software, such as *.stl, *.bdf, *.nas.

Kwaliteitscontrole van gaas

Bij het genereren van mazen is het nodig om de meshkwaliteit te controleren om te voldoen aan de analysevereisten.

II. Materiaalkeuze

Soorten materialen

De meeste software voor het analyseren van matrijsstromingen bevat duizenden materialen in hun databases die de gebruiker kan selecteren, waaronder thermoplasten, thermohardende kunststoffen, metalen, koelmedia, enz.

Materiaal Modellen

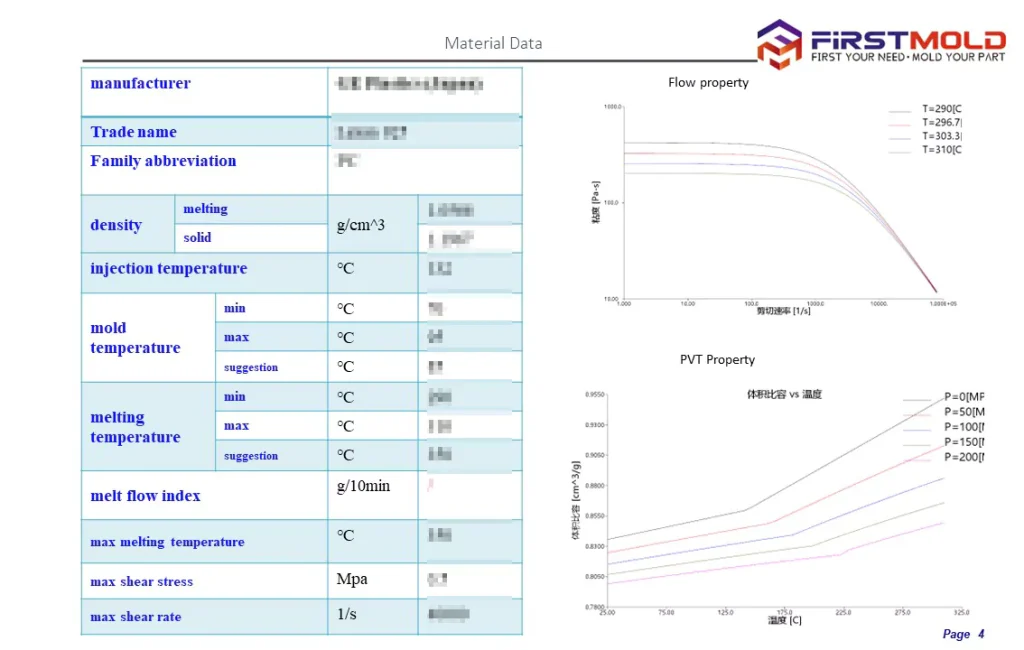

De analyse van matrijsstroming is gebaseerd op theoretische wetenschappen zoals polymeerreologie, warmteoverdracht, kristallisatiekinetiek en materiaalmechanica. Modellen met materiaaleigenschappen zijn essentiële invoergegevens voor de analyse.

Voor conventioneel spuitgieten omvatten de meest gebruikte materiaalmodellen viscositeitsmodellen, PVT-modellen en kristallisatiekinetiekmodellen, en factoren zoals specifieke warmtecapaciteit, thermische geleidbaarheid en mechanische eigenschappen zijn kritieke factoren die het model beïnvloeden.

III. Procesinstellingen

Op dit moment zijn de procesbesturingen van de meeste software voor het analyseren van matrijsstromen verdeeld in een CAE-modus en een spuitgietmachinemodus.

De CAE-modus wordt vooral gebruikt voor een voorlopige evaluatie zonder rekening te houden met de invloed van de spuitgietmachine. De spuitgietmachinemodus wordt vooral gebruikt voor latere validatie, zodat het proces ingesteld kan worden volgens de injectiemethode van de werkelijke machine.

1. Vulinstellingen

(1) CAE-modus

A. Vultijd

Stel de tijd in die nodig is voor het vullen van het product en zet dit tijdens de analyse om in een stroomsnelheid als beginvoorwaarde voor het oplossen. Bij het maken van een nieuw proces beveelt Moldex3D automatisch een geschikte vultijd aan op basis van het productvolume en het spuitgietmateriaal.

B. Meerfasig

Instelling stroomsnelheid Voor grote producten met complexe structuren en lange vloei wordt vaak gesegmenteerd spuitgieten gebruikt om uniforme stroomsnelheden te bereiken.

C. Meertraps drukinstelling

Druk verwijst naar de druk die nodig is om de stromingsweerstand van de smelt te overwinnen, wat voor het eigenlijke gieten verwijst naar de druk die door de injectieschroef op de smelt wordt uitgeoefend.

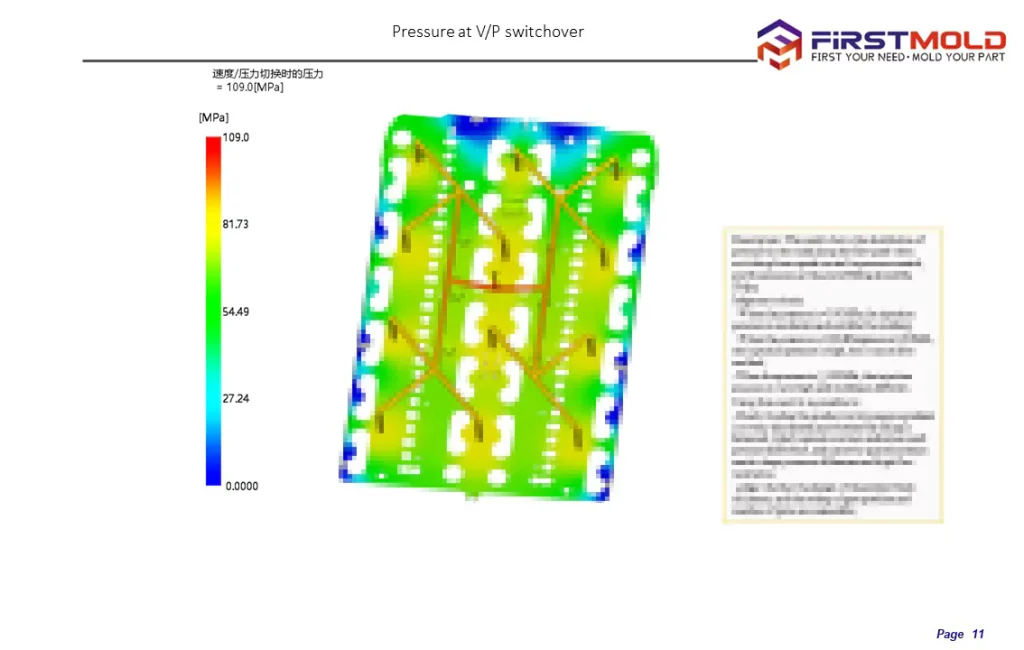

D. V/P-omschakeling

Tijdens het vullen van het product wordt de opmars van het vloeifront meestal geregeld door de injectiesnelheid. Wanneer het vullen van het product bijna is voltooid (volume 95%~99%), moet de besturing worden omgeschakeld van snelheidsregeling naar drukregeling om overvulling en knipperen als gevolg van een te hoge injectiedruk te voorkomen.

(2) Injectie het Vormen Machinemodus

A. Instelling meertraps debiet

Met de spuitgietmachinemodus kunnen gebruikers analyses simuleren met actuele productieprocesparameters of geschikte procesparameters uitvoeren naar de productieafdeling voor proefproductie.

B. Meertraps drukinstelling

De druk van de spuitgietmachine verwijst naar de druk die door de schroef op de smelt wordt uitgeoefend, waardoor de smelt zich kan voortbewegen.

C. V/P-omschakeling

De VP-besturing van de meeste spuitgietmachines stelt de schakelpositie voor het schakelen rechtstreeks in.

2. Verpakkingsinstellingen

Het doel van het verpakken is het compenseren van de hoeveelheid smelt in de holte die niet volledig gevuld is tijdens de vulfase en de hoeveelheid smelt in de holte die niet volledig gevuld is tijdens de vulfase. krimp na het vullen. Verpakkingsparameterinstellingen omvatten gewoonlijk gesegmenteerde curven van verpakkingsdruk en verpakkingstijd.

3. Instellingen koeling

(1) Koeltijd

De koeltijd van spuitgieten hangt voornamelijk af van de dikte van het kunststofdeel en is ook gerelateerd aan factoren zoals de smelttemperatuur, de matrijstemperatuur en de thermische geleidbaarheid van het matrijsstaal.

Veelgebruikte empirische formules voor het schatten van de koeltijd zijn de volgende:

tc is de afkoeltijd, die de tijd voorstelt die nodig is om de gemiddelde temperatuur in de dikterichting van het kunststofdeel af te koelen tot de uitwerptemperatuur TE; TM is de smelttemperatuur; Tc is de matrijstemperatuur; H is de dikte van het kunststofdeel; α is de warmtediffusiecoëfficiënt van de kunststof.

(2) Instellingen koelvloeistof

Om de warmte die door elk schot kunststof wordt ingebracht binnen de koeltijd te verwijderen, moet worden ingeschat of de koelvloeistof debiet voldoende is om een bepaalde hoeveelheid warmte-uitwisseling in een vaste tijd te voltooien. Tegelijkertijd is het voor een betere uiterlijke kwaliteit van het product nodig om de uniforme verdeling van de temperatuur van het matrijsoppervlak binnen een bepaald bereik te regelen.

IV. Rapportage

Aangezien de analyse van de matrijsstroming gebaseerd is op theoretische numerieke analyse, zijn de meeste uitvoerresultaten gegevenswaarden. Om de interpretatie van de resultaten en de communicatie tussen de afdelingen te vergemakkelijken, moeten de resultaten worden gepresenteerd in een PPT-rapport. Het rapport moet productinformatie, gaasinformatie, materiaalinformatie, procesinformatie, resultaatinterpretatie, enz. bevatten.

Hoe een Mold Flow Analysis-rapport te begrijpen

Nu bespreken we een analyseverslag van de matrijsstroming voor een auto-onderdeel, waarbij we waardevolle inzichten geven in de belangrijkste aspecten waarmee rekening moet worden gehouden tijdens de analyse van de matrijsstroming. Deze casestudie zal dienen als een praktische gids voor het effectief begrijpen en interpreteren van matrijsstroomanalyserapporten.

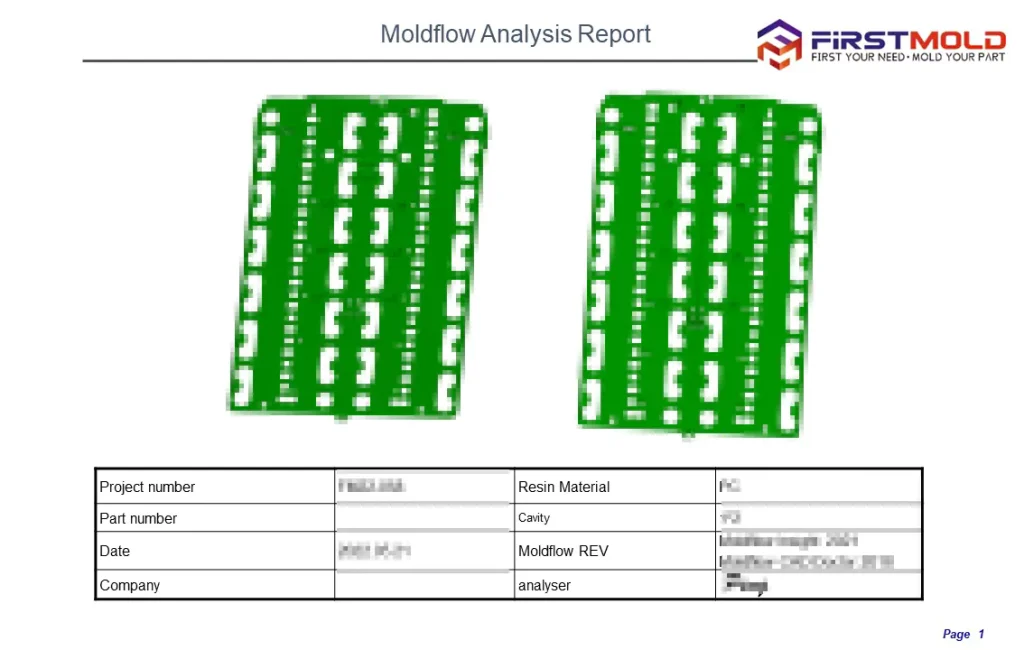

Houd er rekening mee dat de afbeeldingen in dit geval zijn gemozaïekt voor vertrouwelijke doeleinden

Basisinformatie

Een rapport voor de analyse van de matrijsstroming begint met het presenteren van essentiële basisinformatie. Dit omvat belangrijke details zoals het projectnummer, harsmateriaal, onderdeelnummer, caviteit, datum en de specifieke versie van de gebruikte matrijsstromingssoftware (Mold Flow REV). Daarnaast bevat het rapport de naam van het bedrijf dat de analyse uitvoert, de analysator die verantwoordelijk is voor het onderzoek, de gesimuleerde materiaaleigenschappen en belangrijke parameters zoals smelttemperatuur, matrijstemperatuur en instellingen voor vulcontrole.

Het projectgebied, een ander cruciaal gegeven, helpt bij het definiëren van de reikwijdte van de analyse en biedt context voor het evalueren van de resultaten. Dit gebied kan het hele onderdeel omvatten of zich richten op specifieke gebieden van belang, afhankelijk van de doelstellingen van de analyse. Door het projectgebied duidelijk te definiëren, zorgt het rapport van de analyse van de matrijsstroming ervoor dat de simulatie de beoogde omstandigheden nauwkeurig weergeeft.

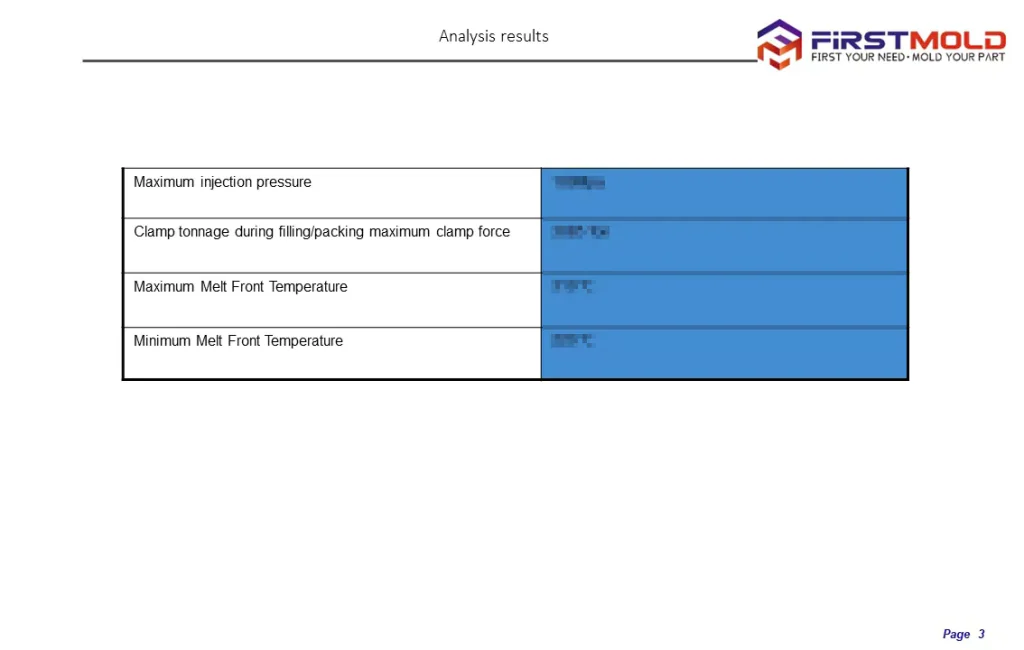

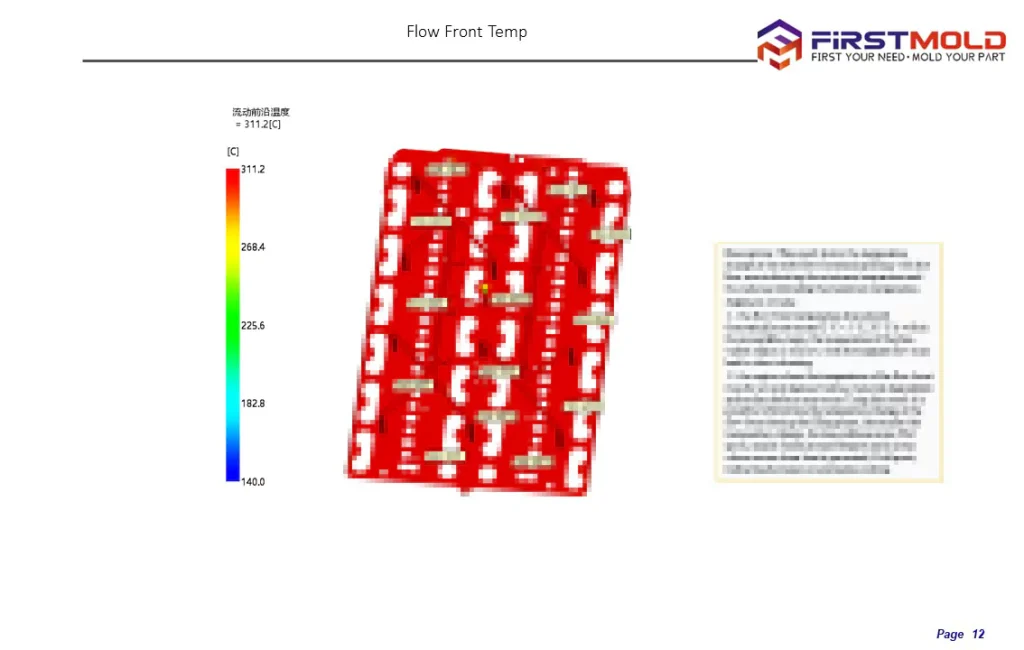

Belangrijke prestatie-indicatoren worden ook gedocumenteerd in het rapport. Deze omvatten de maximale injectiedruk, die de druk aangeeft die nodig is om de matrijsholtes volledig te vullen. De klemtonnage, een andere belangrijke parameter, geeft de kracht weer die door het klemsysteem van de matrijs wordt uitgeoefend om de matrijs gesloten te houden tijdens het injecteren. De maximale en minimale smeltfronttemperaturen geven inzicht in het thermische gedrag van het materiaal tijdens het vullen.

Door deze details op te nemen in het analyserapport van de matrijsstroming, kunnen belanghebbenden het project en de specifieke omstandigheden waaronder de analyse is uitgevoerd, volledig begrijpen. Deze transparantie zorgt ervoor dat de analyseresultaten goed geïnterpreteerd kunnen worden en effectief gebruikt kunnen worden voor de besluitvorming in het toolingproces.

Materiaalgegevens

Het gedeelte met materiaalgegevens in een analyseverslag van de matrijsstroming bevat belangrijke informatie over de geanalyseerde hars. Dit omvat dichtheid, matrijstemperatuur, smelttemperatuur en smeltindex.

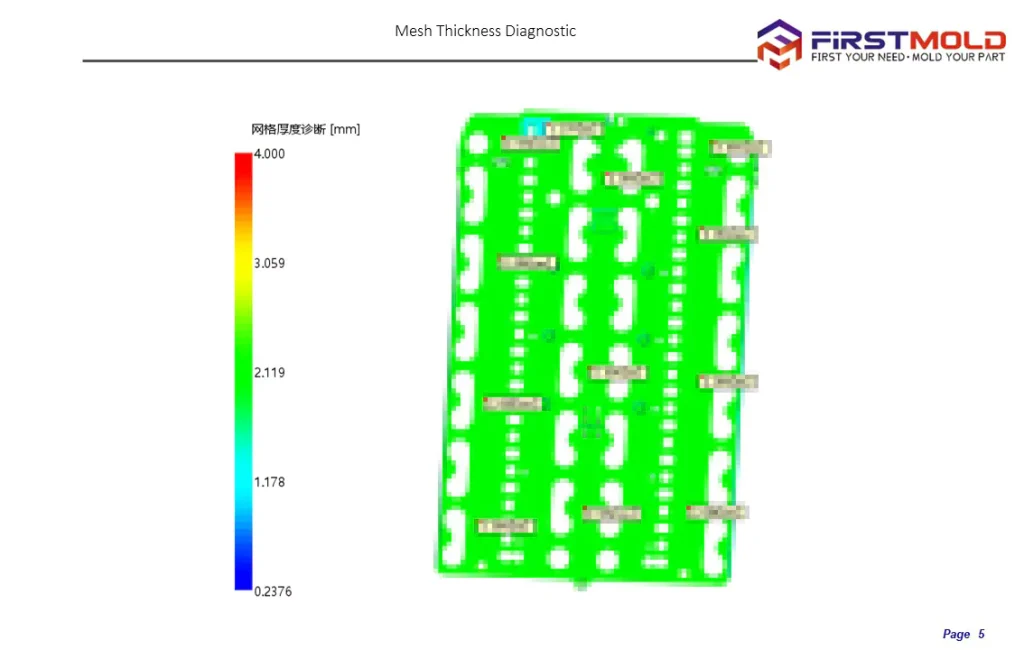

Diagnose maaswijdte

De diagnose van de meshdikte is een belangrijk aspect van de analyse van de matrijsstroming. Hierbij wordt de dikte van de netelementen die gebruikt worden om de geometrie van het onderdeel en de matrijs in de analyse te simuleren, geëvalueerd. Het doel van de maasdiktediagnose is om een geschikt niveau van maasverfijning te garanderen, waarbij nauwkeurigheid en rekenefficiëntie in evenwicht zijn.

Analisten kunnen gebieden identificeren waar de mesh-elementen te dik of te dun zijn door de mesh-dikte te analyseren. Dikke elementen kunnen leiden tot onnauwkeurige resultaten, terwijl dunne elementen kunnen leiden tot een te lange rekentijd of zelfs tot het mislukken van de simulatie. Het aanpassen van de meshdikte helpt om een balans te vinden tussen nauwkeurigheid en rekenefficiëntie.

Dit is cruciaal voor het verkrijgen van betrouwbare resultaten bij de analyse van matrijsstromingen. Het stelt analisten in staat om de mesh te verfijnen in kritieke gebieden, zoals complexe geometrieën of gebieden met hoge stromings- of temperatuurgradiënten. De simulatie kan het stromingsgedrag, de drukverdeling, de koeleigenschappen en andere belangrijke factoren die het spuitgietproces beïnvloeden nauwkeurig vastleggen door de maasdikte te optimaliseren.

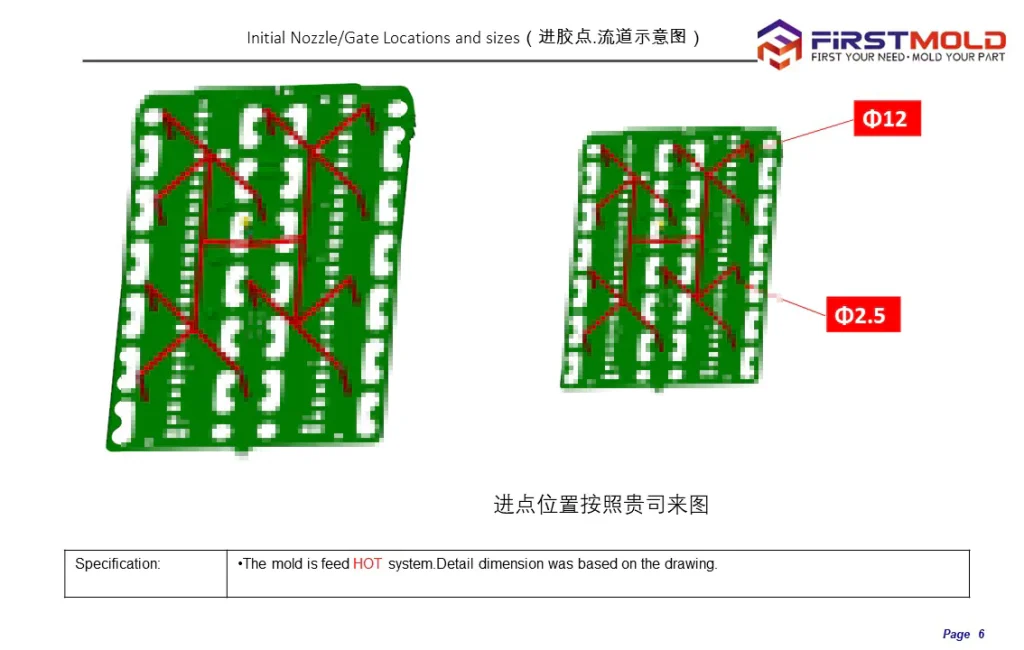

Initiële poortlocaties en -afmetingen

Analisten evalueren verschillende factoren om de optimale poortlocaties en -afmetingen te bepalen. Deze factoren zijn onder andere:

Vullend patroon:

Fabrikanten moeten de locaties van de poorten zo kiezen dat ze een evenwichtige en gelijkmatige vulling van de matrijsholte bevorderen. Dit zorgt ervoor dat het gesmolten kunststof alle delen van het onderdeel consistent bereikt, waardoor potentiële defecten zoals aarzelende stroming, lasnaden of luchtinsluitingen tot een minimum worden beperkt.

Druk- en snelheidsverdeling:

De locatie en afmetingen van de poorten beïnvloeden de druk- en snelheidsverdeling binnen de matrijs. De juiste keuze van de poorten helpt om een geschikt drukprofiel te handhaven en voorkomt overmatige drukval of schuifspanning, wat kan leiden tot problemen zoals vervorming van onderdelenen zinkvlekken.

Koelingsefficiëntie:

De locatie van de poorten moet rekening houden met de koelvereisten van het onderdeel. Door gates te plaatsen in gebieden die effectieve koeling bevorderen, kunnen kortere cyclustijden worden bereikt en kan de algehele productiviteit worden verhoogd. Het helpt ook de kans op warmtegerelateerde defecten zoals verzinkplekken of productvervorming te minimaliseren.

Vormbaarheid en produceerbaarheid:

De locaties en afmetingen van de poorten moeten afgestemd zijn op het ontwerp en de productiebeperkingen van de matrijs. Factoren zoals matrijscomplexiteit, gereedschapsbeperkingen en productgeometrie beïnvloeden de keuze van poortlocaties en -afmetingen. Het doel is om een evenwicht te vinden tussen vormbaarheid, productkwaliteit en productiegemak.

Met de analyse van de matrijsstroming kunnen analisten virtueel verschillende locaties en afmetingen van de poorten evalueren, het stromingsgedrag simuleren en de impact op belangrijke parameters zoals vultijd, drukverdeling, afschuifsnelheid en koelingsefficiëntie beoordelen. Deze analyse biedt waardevolle inzichten voor het nemen van weloverwogen beslissingen en het optimaliseren van het ontwerp van de poorten voordat er wordt overgegaan tot de daadwerkelijke productie van de matrijs.

Klanten hebben vaak specifieke eisen of voorkeuren voor de plaatsen en afmetingen van poorten in hun spuitgietproducten. Deze specificaties kunnen gebaseerd zijn op het gewenste uiterlijk, functionaliteit of productieoverwegingen. Bij de analyse van de matrijsstroming is het essentieel om rekening te houden met deze door de klant gespecificeerde poortlocaties en -afmetingen om ervoor te zorgen dat de analyse overeenstemt met hun verwachtingen.

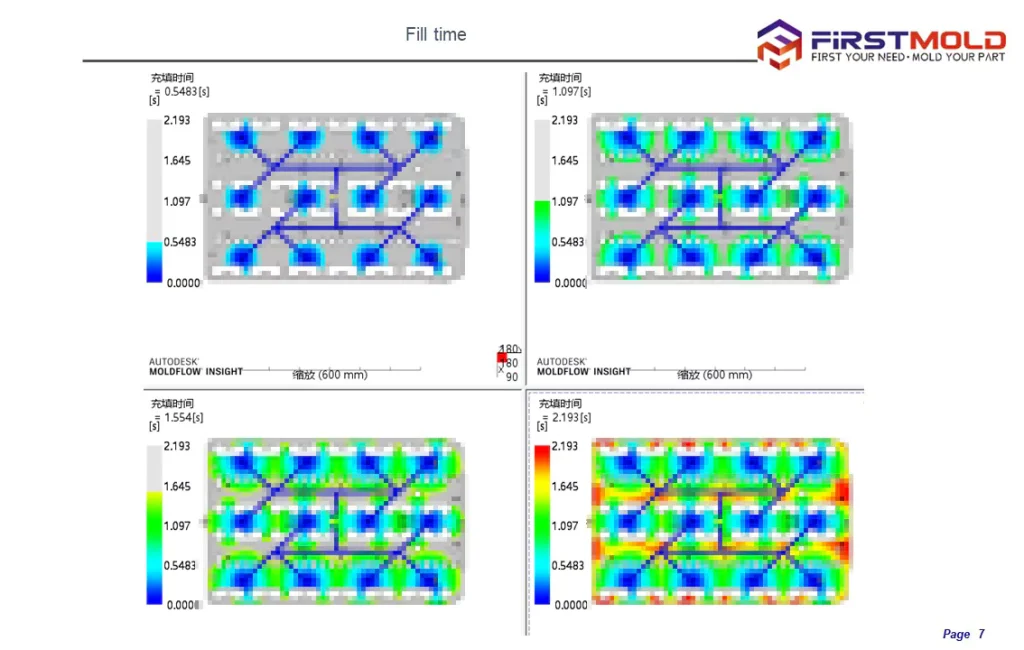

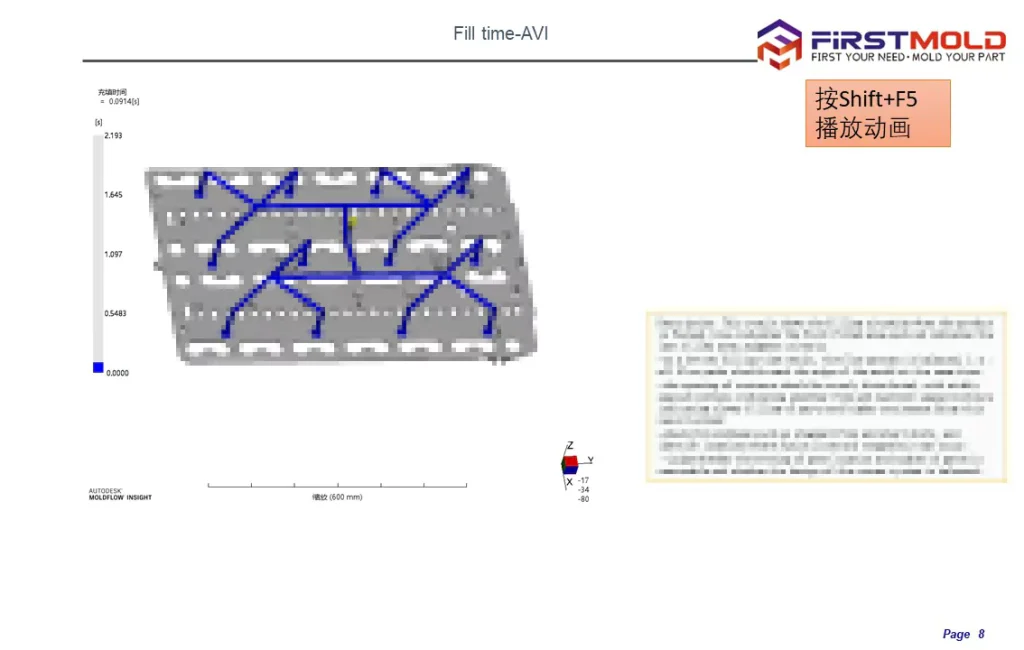

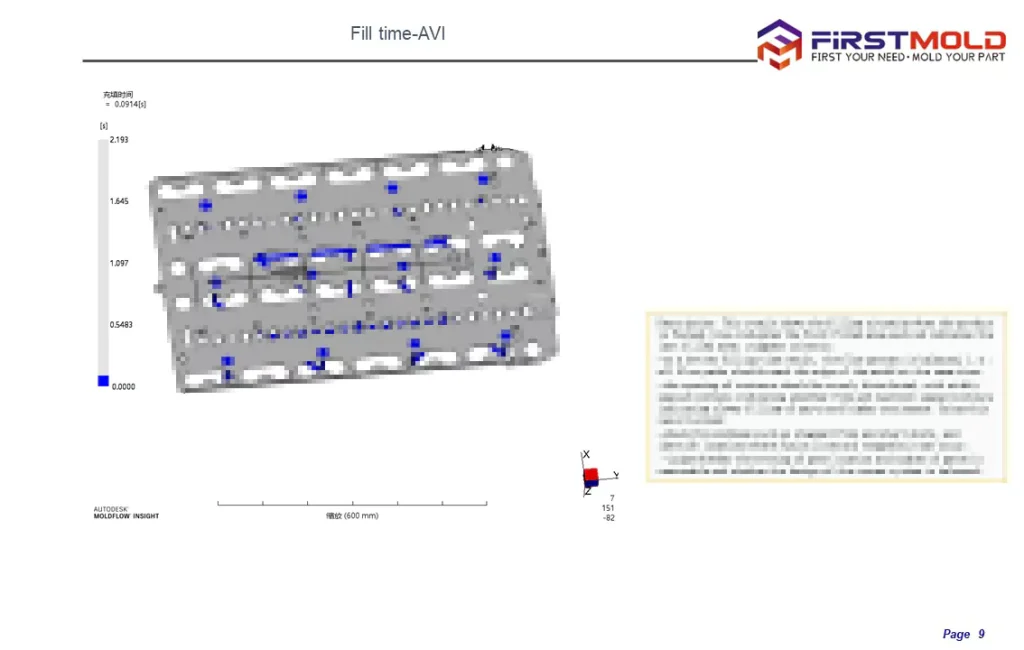

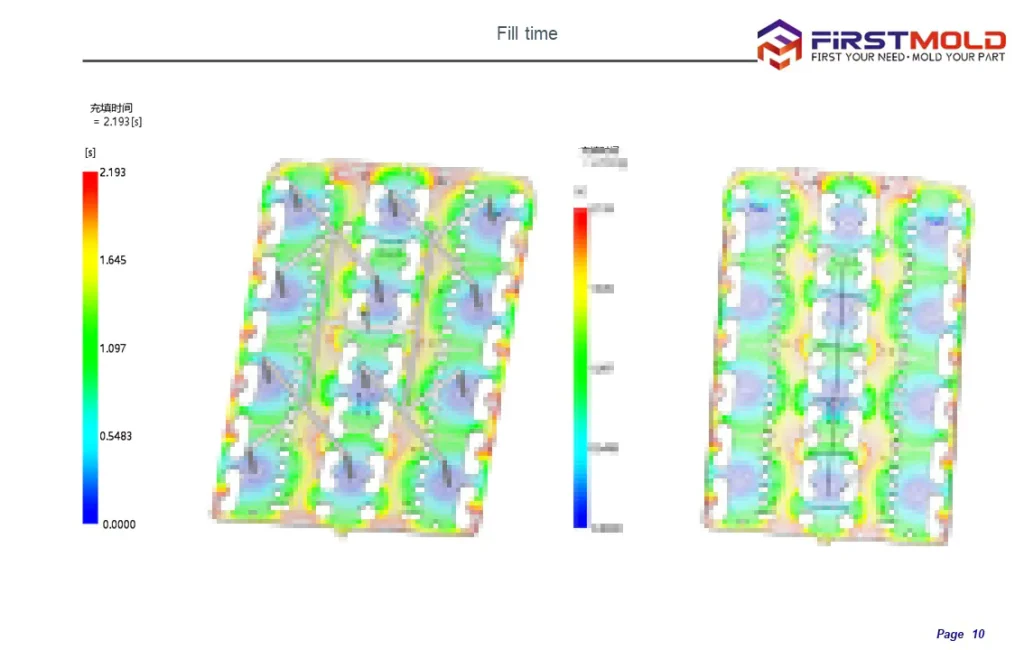

Vultijd

De tijd voor het vullen van de mal toont de expansie van het smeltfront, meestal gepresenteerd als een gearceerde grafiek. De bewering over het gebruik van een wolkenpatroonplot is echter onjuist. De tijd voor het vullen van de mal wordt niet typisch weergegeven met behulp van een wolkenpatroon met hoogtelijnen.

De vultijd van de matrijs is inderdaad een belangrijk en kritisch resultaat in de meeste analyses van matrijsstroming. Het geeft informatie over het stromingsgedrag van de smelt in de holte en helpt bij het identificeren van potentiële problemen in het spuitgietproces.

Er is sprake van een uitgebalanceerd vulproces als de smelt op vrijwel hetzelfde moment alle afgelegen delen van de caviteit bereikt. Dit wijst op een gelijkmatige vulling en vermindert de kans op defecten of onregelmatigheden in het spuitgietproduct.

De resultaten van de vormvultijd kunnen helpen bij het identificeren van problemen zoals korte opnamen en aarzelingen. Short shots ontstaan wanneer een bepaald gebied onvoldoende gevuld is met materiaal, wat resulteert in een grijs of onvolledig gebied in de analyse. Omgekeerd duiden dichte contouren in een klein gebied op aarzelingen, wat duidt op een mogelijke stroomonderbreking of inconsistentie die kan leiden tot een short shot.

Oververpakking is een ander probleem dat geïdentificeerd kan worden door analyse van de vultijd van de matrijs. Als er te veel smelt aanwezig is in een bepaald stromingstraject tijdens de eerste vulling van de caviteit, kan dit leiden tot oververpakking. Oververpakking kan leiden tot een ongelijkmatige dichtheidsverdeling, het gewenste gewicht van het product overschrijden, materiaal verspillen en zelfs bijdragen aan problemen met kromtrekken.

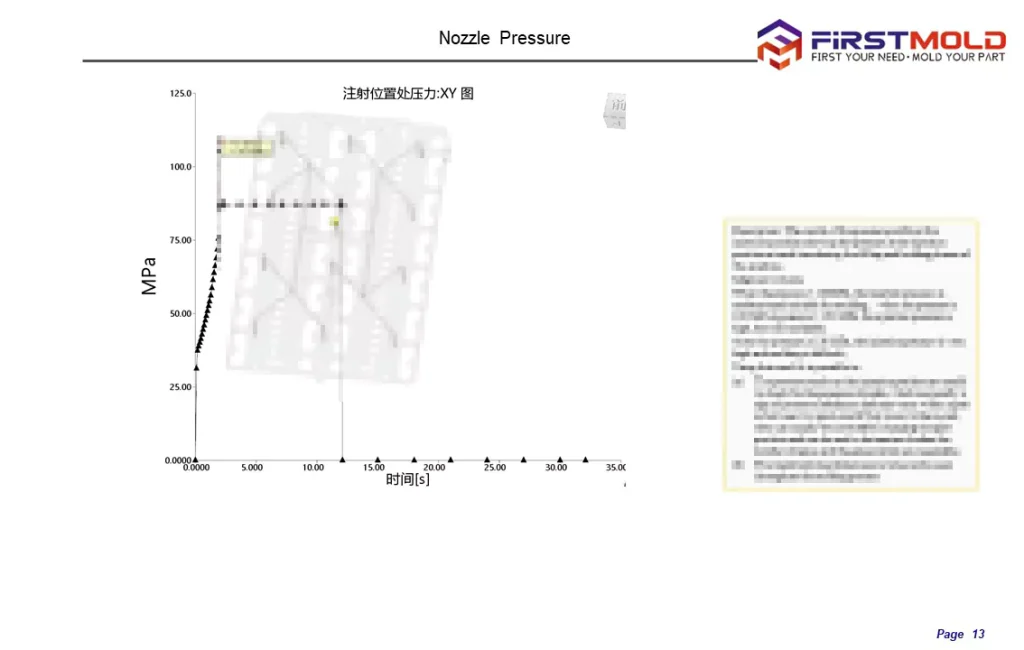

Druk sproeier

Tijdens de analyse van de matrijsstroming berekent en visualiseert de software de verdeling van de spuitstukdruk in de matrijsholte. Deze informatie helpt bij het evalueren van het vulgedrag, het identificeren van mogelijke problemen en het optimaliseren van het spuitgietproces.

De analyse van de straalpijpdruk bij de analyse van de matrijsstroming dient verschillende doelen:

Vulgedrag:

Drukgegevens van de spuitmond helpen te begrijpen hoe het smeltmateriaal stroomt en de matrijsholte vult. Het geeft inzicht in het verloop van het vloeifront, stromingspatronen en eventuele variaties in de drukverdeling.

Onderdeel Kwaliteit:

Door de druk van de spuitmond te analyseren, kan de invloed op de kwaliteit van het onderdeel worden beoordeeld. Een ongelijkmatige drukverdeling van de spuitmond kan leiden tot inconsistenties in de vulling, zoals onbalans in de stroming, lasnaden of luchtinsluiting, wat de eigenschappen van het uiteindelijke onderdeel kan beïnvloeden.

Poortontwerp en -grootte:

Drukanalyse van spuitdoppen helpt bij het evalueren van de geschiktheid van poortlocaties en -afmetingen. Het helpt bij het bepalen van de optimale poortafmetingen om een goede materiaalstroom te garanderen en potentiële problemen zoals hoge drukverliezen of stromingsbeperkingen te minimaliseren.

Procesoptimalisatie:

Met spuitstukdrukanalyse kunnen potentiële mogelijkheden voor procesoptimalisatie worden geïdentificeerd. Het helpt bij het aanpassen van procesparameters, zoals injectiesnelheid of smelttemperatuur, om een gelijkmatigere verdeling van de spuitstukdruk te bereiken en de algehele efficiëntie van het spuitgieten te verbeteren.

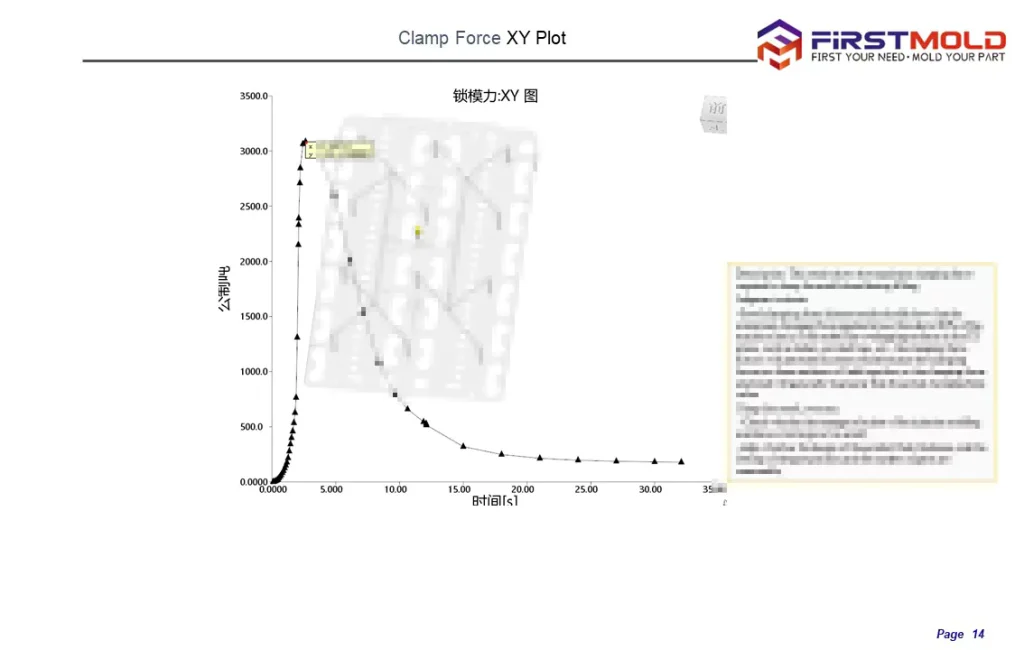

De XY-plot van de klemkracht

De XY-plot van de klemkracht bij de matrijsstroomanalyse toont de klemkrachtvariatie in de tijd. De klemkracht wordt beïnvloed door factoren zoals de balans tussen het vullen van de matrijs, de houddruk en de overgangstijd voor volume- en drukregeling. Zelfs kleine aanpassingen aan deze parameters kunnen leiden tot aanzienlijke veranderingen in de klemkracht.

Het is van cruciaal belang dat de maximale klemkracht niet groter is dan de maximale klemkrachtcapaciteit van de spuitgietmachine die gebruikt wordt om het onderdeel te maken. Het overschrijden van de maximale sluitkracht van de machine kan leiden tot mogelijke schade aan de apparatuur of een verminderde kwaliteit van het spuitgietproduct.

Door de XY-plot van de klemkracht te analyseren, kunnen fabrikanten het matrijsontwerp en de procesparameters beoordelen en optimaliseren om de klemkracht binnen veilige en efficiënte grenzen te houden. Dit zorgt voor succesvolle en betrouwbare spuitgietprocessen en voorkomt nadelige gevolgen voor het eindproduct en de spuitgietmachine zelf.

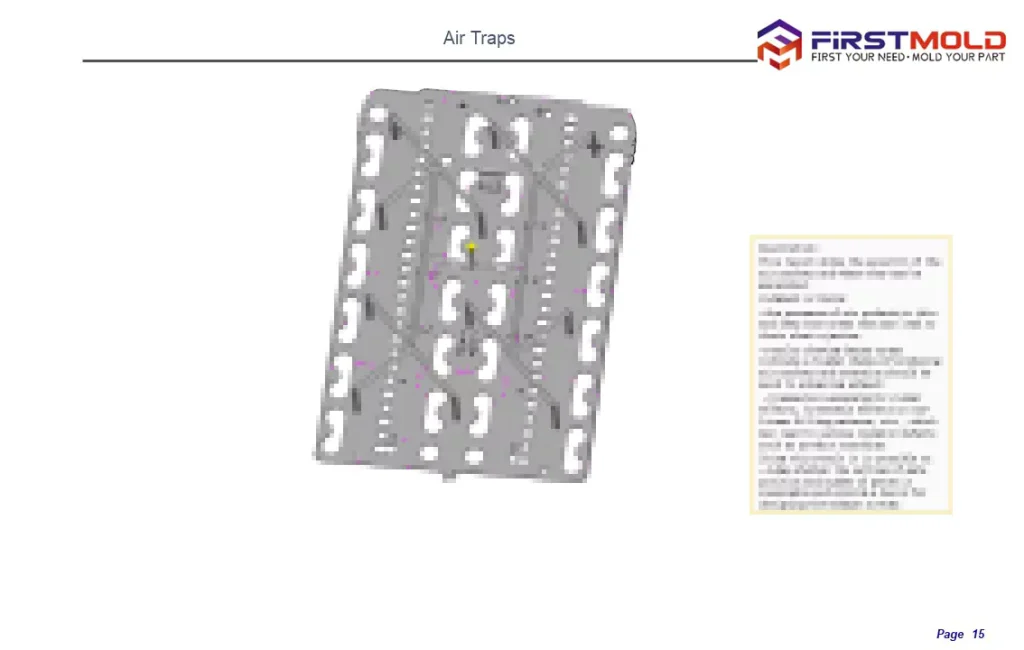

Luchtvallen

De luchtinsluitingen ontstaan wanneer de materiaalstroom uit meerdere richtingen samenkomt en wordt ingesloten door luchtzakken in de matrijsholte. De resultaten van de analyse van de matrijsstroming identificeren en tonen deze luchtinsluitingen nauwkeurig.

Als er zich luchtvallen op het snijvlak van de matrijs bevinden, is het belangrijk om te zorgen voor een goede gasafvoer om te voorkomen dat de ingesloten lucht defecten veroorzaakt in het spuitgietproduct. We bereiken dit door afvoergleuven of ventilatieopeningen in het matrijsontwerp op te nemen op de plaatsen waar zich luchtvallen bevinden.

Om luchtinsluitingen te elimineren, moeten de gebieden waar luchtzakken worden gevormd, worden aangepakt. Door de wanddikte van het product te wijzigen, de positie van de sprue aan te passen en de injectietijd te optimaliseren, kunnen problemen met luchtinsluitingen worden verholpen en kan de algehele kwaliteit van het product worden verbeterd. Door deze aanpassingen kan de materiaalstroom worden geoptimaliseerd, waardoor de kans op luchtinsluitingen afneemt en de matrijsholte beter wordt gevuld en ingepakt.

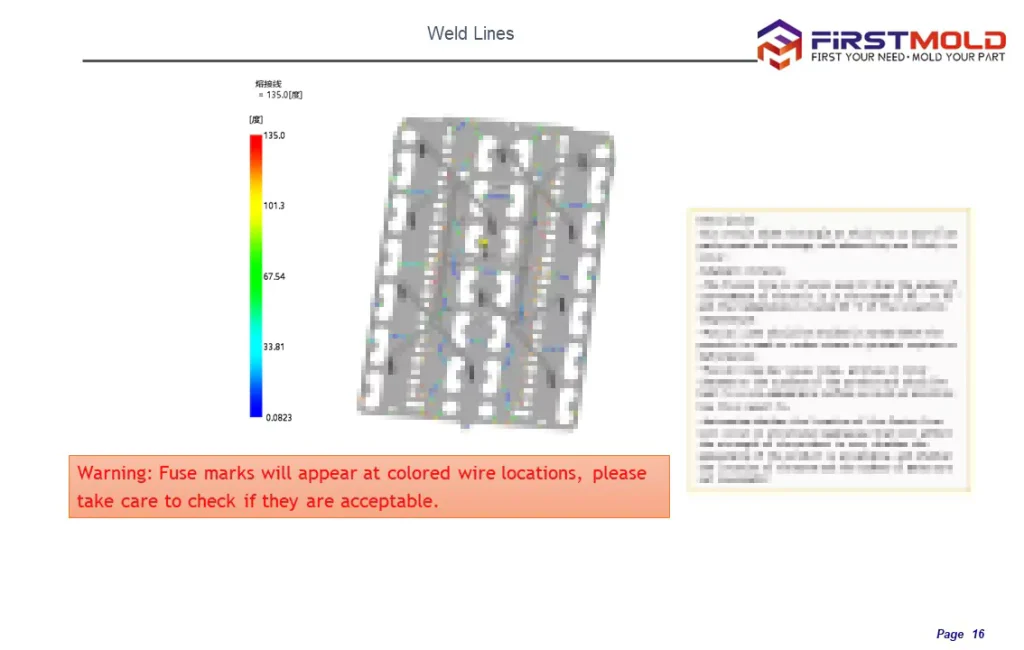

Laslijnen

De laslijnen ontstaan wanneer twee smeltstroomfronten samenkomen of wanneer een smeltstroomfront zich scheidt en weer samenkomt. Dit gebeurt meestal wanneer de smelt door een gat stroomt of wanneer de stroomsnelheid aanzienlijk varieert. In gevallen waar er een aanzienlijk verschil in stroomsnelheid is, kunnen er ook laslijnen ontstaan, bijvoorbeeld wanneer dikkere secties een snellere stroming ervaren terwijl dunnere secties een langzamere stroming hebben, wat resulteert in een laslijn op de kruising van de twee.

Laslijnen kunnen worden gevisualiseerd in de analyse van de matrijsstroming samen met de grafieken van de matrijsvultijd, temperatuur en druk. Als je deze resultaten bekijkt, kun je de aanwezigheid en locatie van laslijnen identificeren. Door het aantal injectiepoorten te verminderen om de laslijnen aan te pakken, kunnen sommige laslijnen worden geëlimineerd. Bovendien kan het wijzigen van de positie van de poorten of het aanpassen van de wanddikte van het product de positie van de laslijnen veranderen.

Het beheren van laslijnen is cruciaal bij spuitgieten, omdat ze de sterkte en esthetiek van het eindproduct kunnen beïnvloeden. Door het matrijsontwerp en de procesparameters te optimaliseren, kunnen fabrikanten het voorkomen en de impact van laslijnen minimaliseren, wat resulteert in kwalitatief betere en visueel aantrekkelijkere spuitgietproducten.

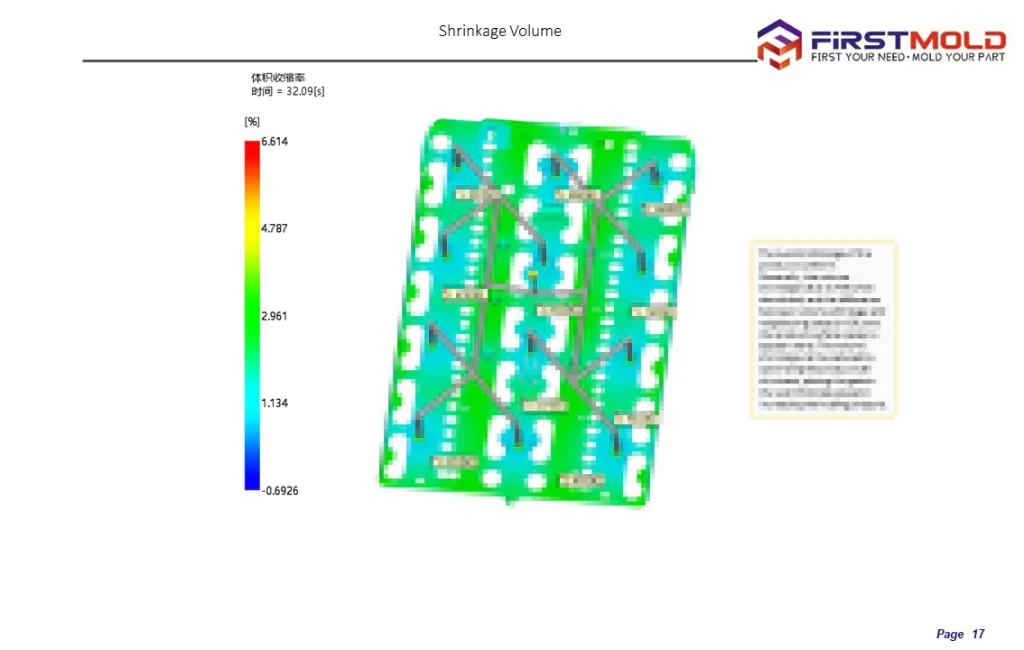

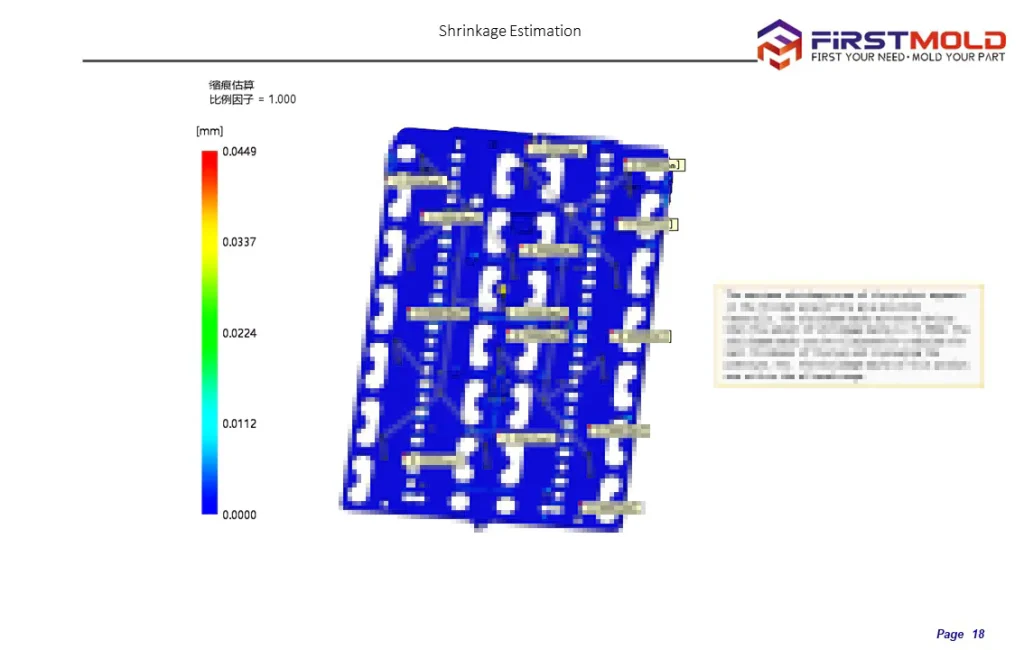

Volume en schatting van plastische krimp

Volumetrische krimpSoms ook krimpvolume genoemd omwille van de vertaling, verwijst naar de volumevermindering van een onderdeel door de druk in te houden tijdens het spuitgietproces. Het wordt meestal uitgedrukt als percentage. Volumetrische krimp dient als een tussenresultaat dat de verandering in krimp van het product tijdens het vasthouden en afkoelen aangeeft. Het is echter cruciaal om te weten dat de volumetrische krimp bij het uitwerpen beschouwd wordt als de uiteindelijke volumevermindering van het onderdeel.

In de praktijk wordt de volumetrische krimp bij uitwerpen afgeleid uit een specifieke gegevensset. Hoewel de krimp overal in de caviteit uniform moet zijn, kan het een uitdaging zijn om een perfecte uniformiteit te bereiken. Aanpassingen aan de houdcurve kunnen de uniformiteit van de krimp verbeteren, waardoor de algemene kwaliteit van het spuitgietproduct verbetert.

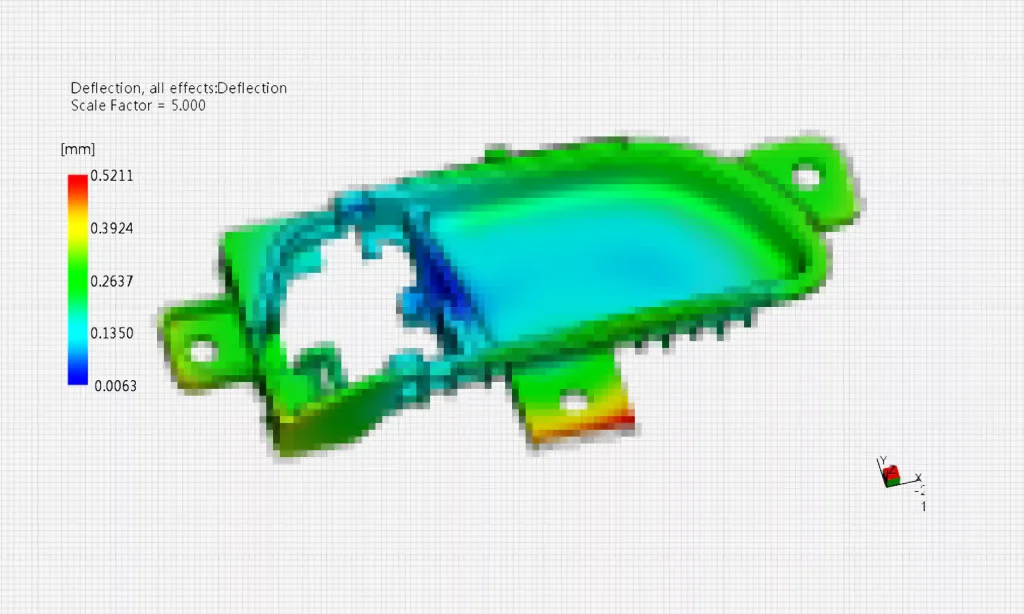

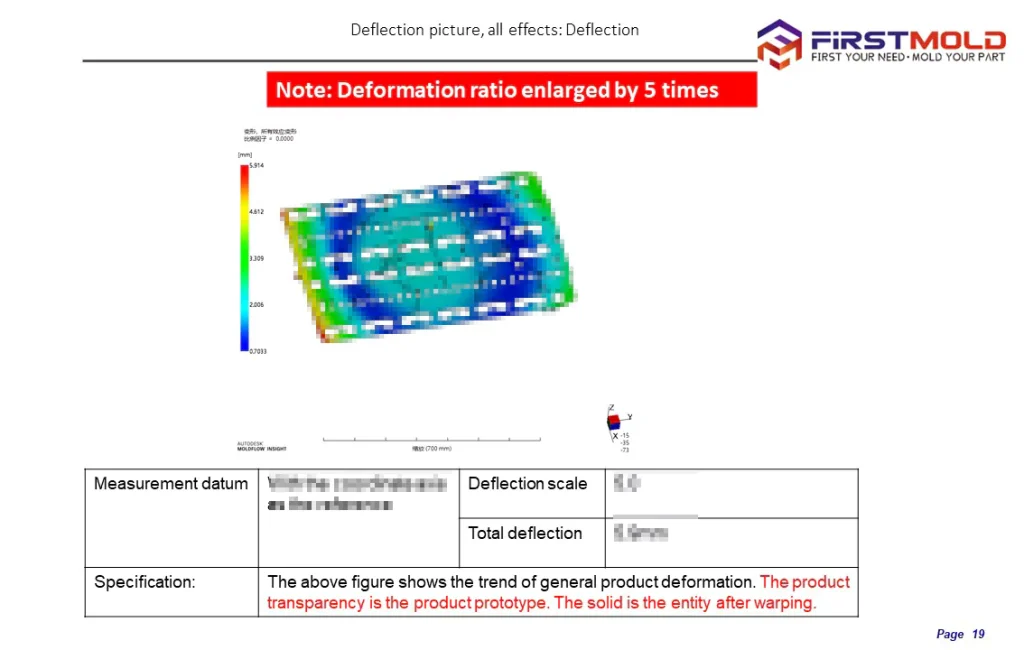

Afbuiging

Verschillende factoren, zoals koeling, krimp, moleculaire oriëntatie en andere mechanische eigenschappen van het materiaal, kunnen de doorbuiging van een onderdeel beïnvloeden.

Doorbuiging als gevolg van koelfactoren verwijst naar de vervorming tijdens de afkoelings- en stollingsfase van het kunststofmateriaal. Snel afkoelen kan leiden tot verschillende afkoelsnelheden, wat resulteert in ongelijkmatige krimp en mogelijke vervorming.

De inherente krimp van het materiaal veroorzaakt doorbuiging door krimpfactoren bij de overgang van gesmolten toestand naar vaste toestand. Krimp kan het onderdeel vervormen en resulteren in dimensionale veranderingen.

Doorbuiging als gevolg van moleculaire oriëntatie treedt op wanneer de polymeerketens zich tijdens het spuitgietproces in een bepaalde richting uitlijnen. Deze moleculaire uitlijning kan de mechanische eigenschappen en vorm van het onderdeel beïnvloeden, wat leidt tot doorbuiging.

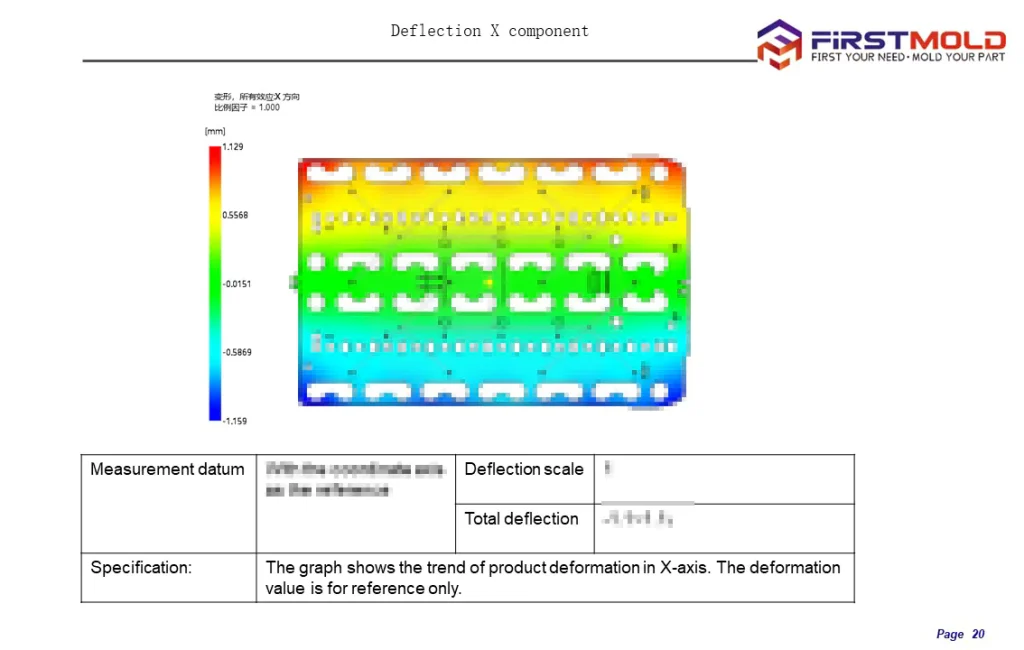

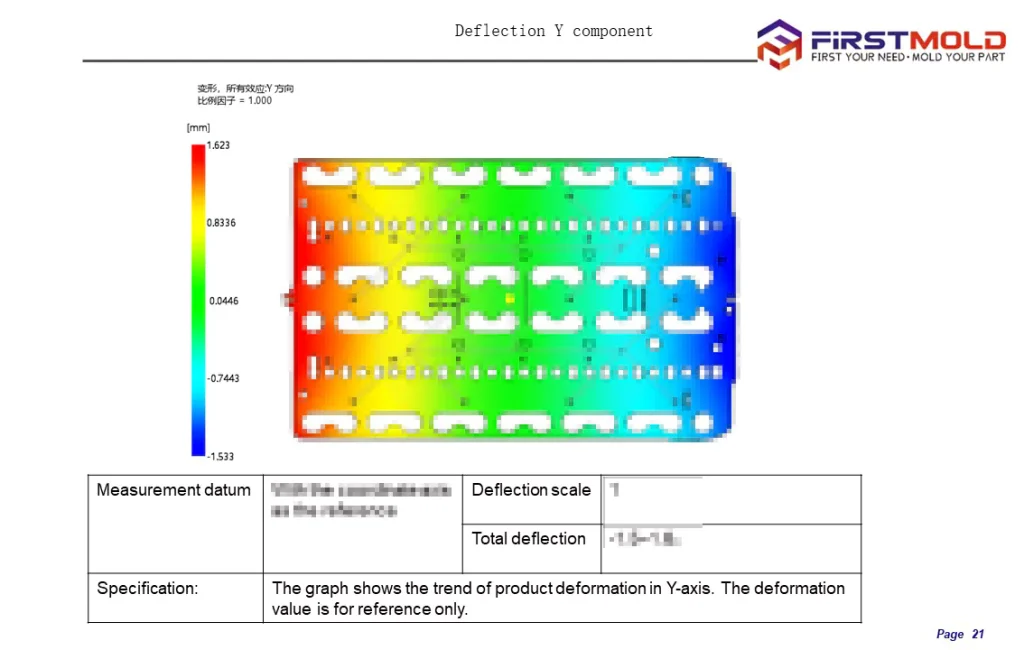

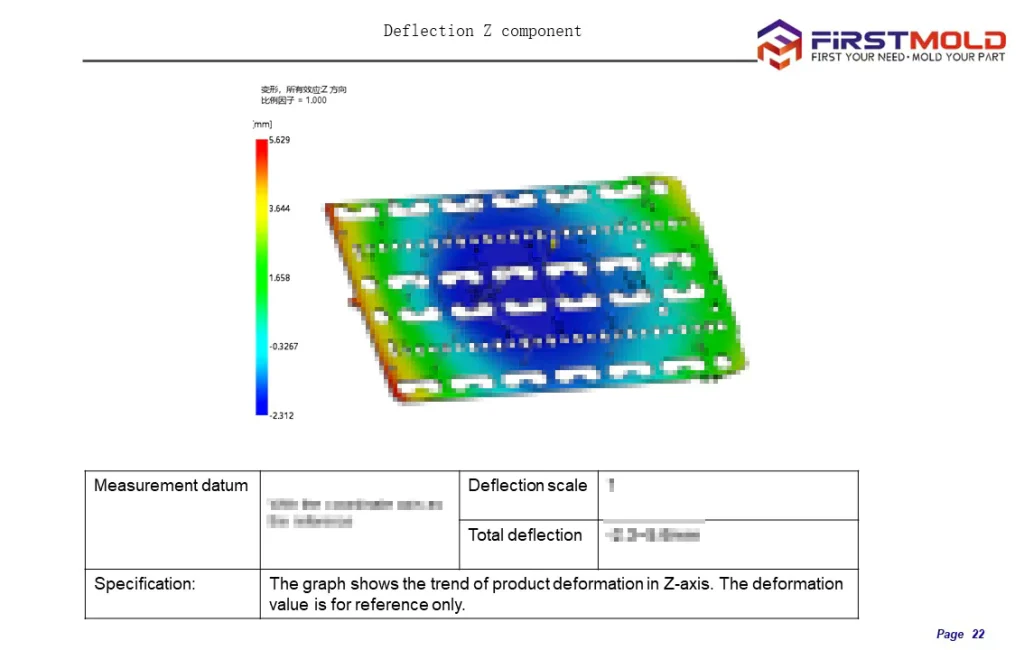

De totale doorbuiging verwijst naar de totale vervorming van het onderdeel, rekening houdend met alle bijdragende factoren. De doorbuigingscomponenten in X-, Y- en Z-richting geven daarentegen de specifieke vervorming in elke as weer.

Rekening houden met al deze factoren tijdens de analyse van de doorbuiging van het werkstuk bij de analyse van de matrijsstroming is cruciaal om nauwkeurige voorspellingen te garanderen en mogelijke problemen met vervorming of dimensionale stabiliteit effectief aan te pakken.

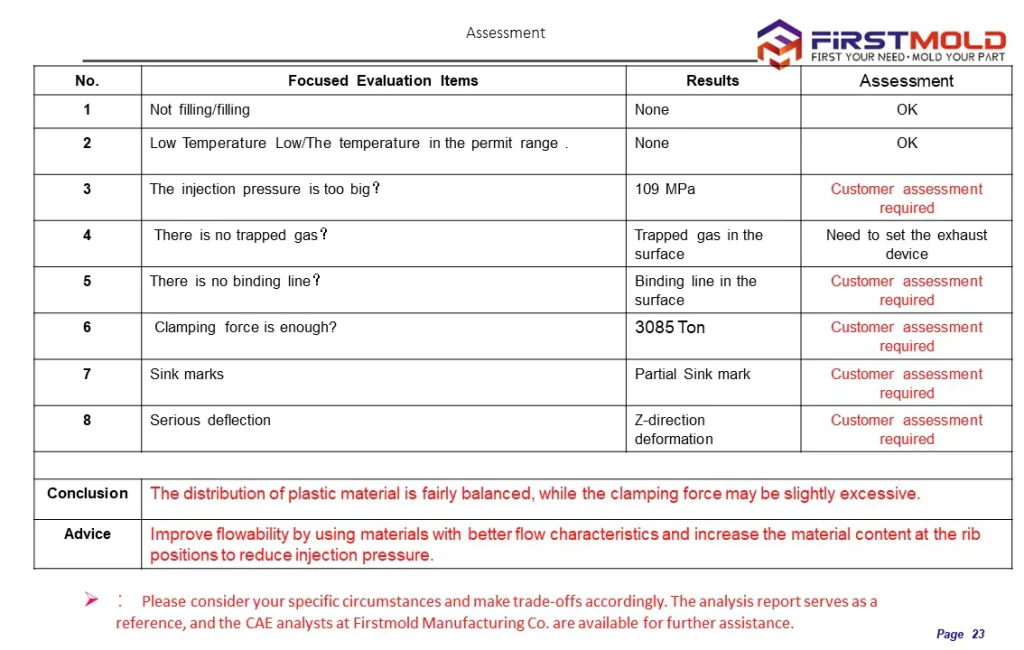

Beoordeling en feedback

De beoordeling bij de analyse van de matrijsstromen omvat meestal een uitgebreide beoordeling van verschillende factoren en potentiële problemen met betrekking tot het spuitgietproces en de kwaliteit van de spuitgietproducten.

Enkele veelvoorkomende evaluatie-items bij de analyse van matrijsstromen zijn:

Vulanalyse:

Het vulpatroon beoordelen en ervoor zorgen dat de matrijsholte volledig wordt gevuld zonder korte shots of aarzelingen in de stroming.

Analyse van de koeling:

De koelefficiëntie evalueren en mogelijke koelgerelateerde problemen identificeren, zoals hotspots, ongelijkmatige koeling of lange koeltijden.

Doorbuigingsanalyse:

Analyseren van de kans op doorbuiging of vervorming van onderdelen door materiaalkrimp, koeling of structurele factoren.

Analyse van laslijnen en luchtvallen:

De aanwezigheid van laslijnen en luchtvallen identificeren en hun mogelijke invloed op de sterkte, het uiterlijk en de functionaliteit van het onderdeel evalueren.

Druk- en temperatuuranalyse:

De injectiedruk en smeltfronttemperatuur beoordelen om er zeker van te zijn dat ze binnen aanvaardbare marges vallen voor het gekozen materiaal en de procesomstandigheden.

Klemkrachtanalyse:

Controleren of de berekende klemkracht die nodig is om de matrijs gesloten te houden tijdens het inspuiten, binnen de mogelijkheden van de spuitgietmachine ligt.

Analyse van zinkputten:

Identificeren van gebieden met potentiële verzakkingen of oppervlaktedepressies veroorzaakt door niet-uniform afkoelen of krimpen van materiaal.

Analyse poortlocatie:

Evalueren van de poortlocaties en -afmetingen om het vulpatroon te optimaliseren, laslijnen te minimaliseren en een evenwichtige vulling te bereiken.

Analyse van materiaalstromen:

Het stromingsgedrag van het materiaal in de matrijsholte beoordelen om een gelijkmatige vulling te garanderen en problemen zoals jetting of onbalans in de stroming te vermijden.

Krimp en dimensionale analyse:

De materiaalkrimp analyseren en de mogelijke dimensionale veranderingen van het onderdeel na het gieten voorspellen.

Deze voorbeelden hebben slechts betrekking op een fractie van de evaluatiecriteria die een uitgebreide analyse van de matrijsstroom omvat. De specifieke evaluatiecriteria kunnen variëren afhankelijk van de projectvereisten, de complexiteit van het product en de gewenste kwaliteitsnormen.

Samenvatting van het analyseproject van de matrijzenstroom

De bovenstaande inhoud geeft een volledig overzicht van het rapport van de mold flow analysis. Het is cruciaal om te benadrukken dat de gegevensanalyse die wordt uitgevoerd in een analyseverslag van de matrijsstroming kan variëren, afhankelijk van het specifieke product dat wordt geanalyseerd. Over het algemeen omvat de analyse de volgende aspecten:

Vulanalyse:

- Vultijd

- Laslijnen

- Luchtvallen

- De temperatuur aan het stromingsfront

Holdinganalyse:

- Bevroren laag fractie

- Druk op injectielocatie (XY-plot)

- Volumetrische krimp

- Verzinkindex

- Klemkracht (XY-plot)

Doorbuigingsanalyse:

- Temperatuurverdeling in het onderdeel

- Temperatuurverschil binnen het onderdeel

Conclusie

Hoewel ik een positieve houding heb ten opzichte van de analyse van de matrijzenstroom, brengt de realiteit van de implementatie in de werkelijke productie vaak bepaalde tekortkomingen en onverwachte resultaten aan het licht. Dit erkennende, ben ik vastbesloten om dieper in het onderwerp te duiken en mijn persoonlijke inzichten, standpunten en meningen over de analyse van de matrijsstroming te delen. Ik ben Lee Young van FirstMold. In de nabije toekomst verwacht ik inhoud te publiceren over dit fascinerende onderwerp en ik nodig u uit om in contact te blijven en mee te volgen als u dezelfde interesse deelt. Laten we samen de fijne kneepjes van de analyse van de matrijsstroming onderzoeken en het potentieel ervan voor verbeterde productieprocessen ontsluiten.