ウェルドラインはプラスチック成形品によく見られる欠陥で、製品の美観に影響を与えるだけでなく、特に繊維強化ポリマーや多相ブレンドポリマーのような材料では、機械的特性にも大きな影響を与える。

この記事は、溶接線に関する包括的な知識を提供します。他の 射出成形の欠陥詳しくは下のリンクをクリックしてください。

| 射出成形のさまざまな欠陥を理解する | ||||

|---|---|---|---|---|

| フラッシュ | ショートショット | シンクマーク | 反り/変形 | バーンマーク |

| スプレイマーク/シルバーストリーク | ダークスポット/ブラックスペック | フローマーク | バブル | 溶接ライン |

| 色差・色ムラ | エジェクターピンマーク | |||

射出成形のウェルドラインとは?

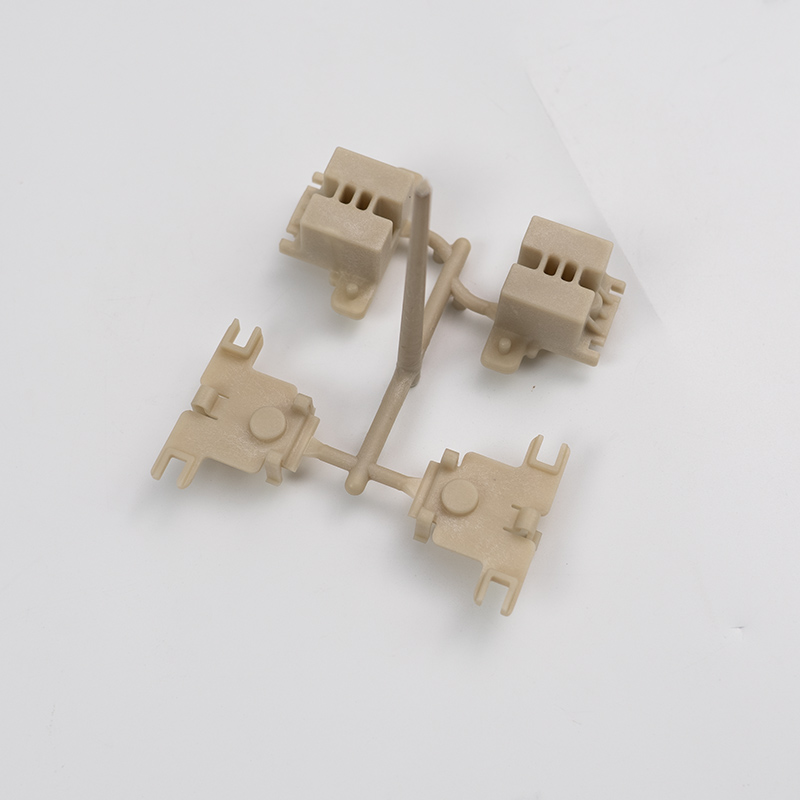

プラスチック製品の初期設計では、穴、インサート、ボスポスト、厚みの変化といった避けられない特徴が存在する。さらに、後の金型設計でマルチゲート設計が使用され、金型内のプラスチック溶融物が2方向以上から流れることがあります。溶融物の2つの流れが合流するとウェルドラインが形成され、成形品の表面に線状の跡が現れます。

ウェルド・ラインには通常、メルド・ラインとニット・ラインの2種類がある。

プラスチック部品のウェルドライン形成メカニズム

キャビティ内のプラスチック溶融物の流動パターン

ウェルド・ラインを論じる前に、噴水流パターンを簡単に分析しよう。プラスチック溶融物はキャビティ内で噴水流の原理に従い、中央部で最も速く流れ、両側で遅く流れ、噴水に似ている。噴水流の影響により、最初にキャビティに入ったプラスチック溶融物はゲート付近で凝固し、溶融物の中心層は両側の凝固層からはみ出します。

噴水流の形成:溶融物がキャビティに入ると、低温の金型壁と接触して冷却固化し、薄い表面層が形成される。表面層によって断熱されたコア層は、より高い温度に保たれ、部品の下流側に流れ続けます。

溶接線欠陥の発生

ウエルド・ライン形成のメカニズムは、プラスチック溶融物の噴水流に関連している。2つの溶融流が出会うと、まず断面の中央で接触する。次に両側へと広がり、最終的にその位置を埋めてV字型の溝を形成する。V字溝内の空気が抜けにくかったり、合流する2つの溶融流の温度が低すぎたりすると、V字溝の位置に目立つウエルド・ラインが形成される。

溶接ラインのソリューション

1.射出成形プロセスから

| 成形工程方向 | 目的 |

|---|---|

| 1.射出圧力と射出速度を上げる | キャビティ内の材料の流れを速め、接合部の溶融温度を上げる。 |

| 2.増加 保圧 | 接合部の強度を高め、溶接線を減らす。 |

| 3.増加 型温度 | 接合部の融解温度を上げる。 |

| 4.溶融温度を上げる | 材料の流動性を改善し、接合部の溶融温度を高める。 |

| 5.ホットランナーの温度を上げる | 接合部の融解温度を上げる。 |

| 6.徹底した乾燥、離型剤の最小限の使用 | V溝接合部の微小分子と水分を減らす。 |

| 7.スクリュー速度と背圧を上げる | プラスチック粘度を下げ、キャビティ内の流動を速め、接合部の溶融温度を上げる。 |

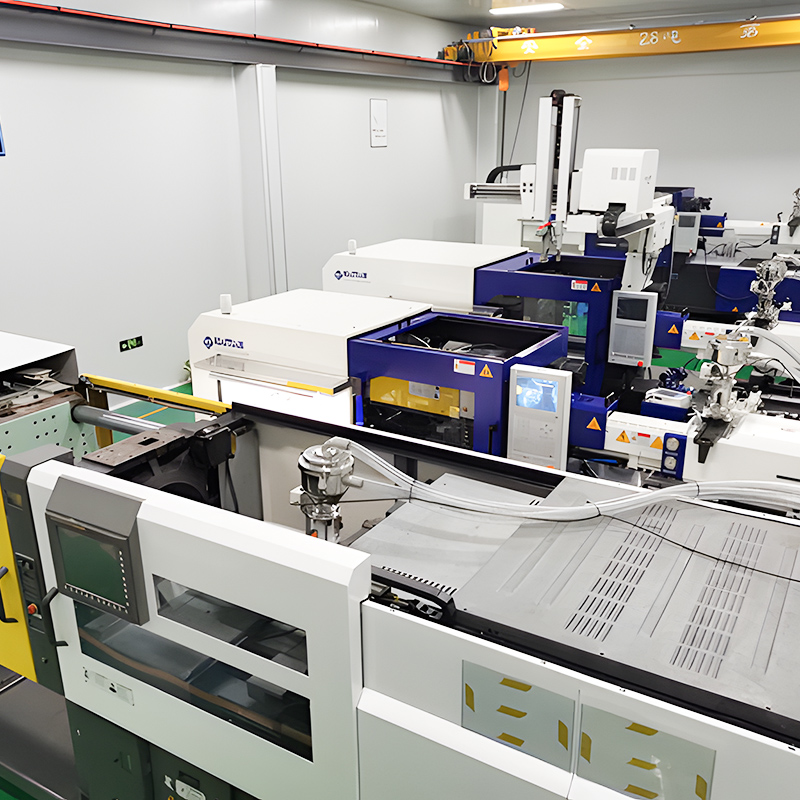

| 8.より大きなトン数を使用する。 射出成形機 | 射出成形機の容量が小さい場合、射出成形機の可塑化能力の75%を超えると、可塑化不良、溶融温度ムラ、射出圧力不足が発生し、材料の溶融に影響を与えることがあります。ウェルドラインを改善するために、必要に応じてより大きな容量の射出成形機に切り替えてください。 |

2.金型設計から

ゲートシステム:コールドランナー、ホットランナー、ゲートの最適化により、溶接ラインを効果的に最適化します:

1).コールドランナー:

圧力損失を最小限に抑えるため、円形または台形のランナーを使用してください。

コールドスラッグウェルが十分に長く、トランジションがスムーズに接続されていることを確認する。

長さを最小限に抑えながら、断面積を最大化する。

2).ホットランナー:

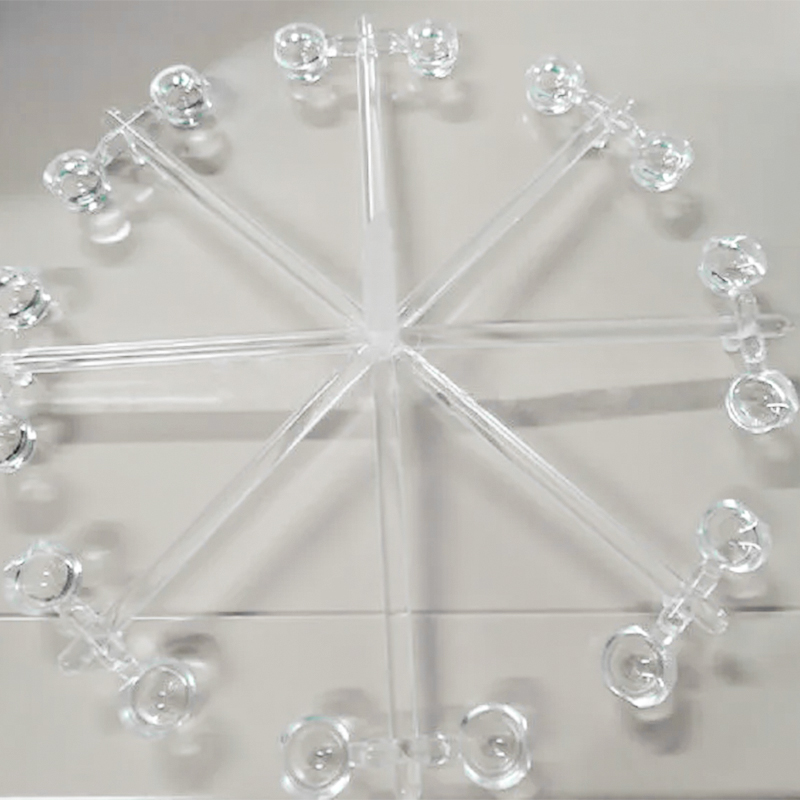

ホットランナーシーケンスバルブを使用し、溶接ラインを効果的に隠すことができます。例えば、下図に示すように、メインゲートであるピンバルブ2が最初に開く。メルトフロントが1と3を通過した後、ピンバルブ1と3が開き、ゲート間のウエルドラインの形成を防ぎます。やむを得ないウエルドラインに対しては、連続バルブによってウエルドラインを目に見えない表面に移動させることに成功することがある。この技法は家電や自動車産業で広く使われており、部品のバックシェルに2つのホットランナーシーケンスバルブを同時に開け、その結果2つのゲート間に溶接線が形成される。

3).ゲイツ

圧力損失の大きいピンポイントゲート、サブゲート、ホーンゲートは、本質的な場面以外での使用は避ける。サイドゲートやファンゲートのような圧力損失の少ないゲートを使用し、合理的な設計条件下では、ゲートの幅と厚さをできるだけ大きく設計する。

4).ゲートの数を適切に配置する:

複数のゲートを持つ大型部品の場合、ウェルド・ラインが不可避であれば、ゲートの数を増やして溶融物の流れ長さを短くし、それによって溶融前面の温度を上昇させる。小型部品の場合は、ゲートの数を減らして溶融物の流れの数を最小限にする。

5).プロセスを制限する:

外観上の要件を満たさない溶接線が避けられない場合は、充填端の排気溝を開いてみるか、フラッシュを発生させない範囲で、排気溝を深くして広げてみる。

排気溝を増やしても状況が十分に改善されない場合は、金型内の鉄分を減らしてオーバーフローウェルを開けることを検討する。

6).冷却チャンネルを適切に配置する:

冷却水路から溶接線までの適切な距離は、一般に 冷却水路の直径の約1.5倍である。サイズと変形を考慮する場合、別の高温水流路 を持つインサート・ピースを溶接線の位置に 配置し、他の部分は常温水に接続することで、 溶接線を効果的に改善することができる。別個の水路の配置には、スペースが許せばインサ ート水路を、スペースが不足すれば井戸や給水塔を開 く方法がある。

7).急速加熱・冷却金型:

金型コアに2組の水路を接続し、1組は高温高圧蒸気用とする。射出前に高温高圧蒸気で金型コアの温度を使用材料のTg以上に短時間で上げる。冷却とセットには、もう一組の水路を冷水に接続し、短時間で金型を冷却してセットする。このタイプの金型はウエルド・ラインを効果的になくすことができるが、金型と冷却設備に高い基準が要求される。動作原理を図9に示す。

3.製品構造から

- 穴の特徴を最小限に抑える。

- 肉厚を最大にすることで、充填抵抗や不均一な肉厚を減らす。

- ボス・ポストの位置の溶接線に亀裂が入ったら、ボ ス・ポストを厚くすることを検討すること。

- 溶接線の位置に補強リブを追加し、その後の溶融流が溶接線をリブに押し込むようにする。

- 強度が必要な部分に溶接線が入らないよう、製品設計では溶接線の強度を考慮する。

- インサートの位置を調整し、溶接線の位置を変える。

- しかし、肉厚が不均一だと、下図のように溶接線が巧妙に弱くなることがある。

- 金型のキャビティでは、溶融材料の流れが流れ方向と平行なリブにぶつかると、ウェルドラインが引き出されることがよくあり、一般に顧客はこれをフローマークと呼んでいる。下図の例がそれを証明している。

4.素材から

プロジェクトの切り替え時や、金型や製品の構造を変更できない場合、顧客はしばしば、溶接ラインを改善するために材料特性を最適化するようサプライヤーに依頼する。

- 流動性を高めることが第一の選択だ。

- 材料中の粉末や添加物の割合を減らす。

- 穴のあいた部品には、無塗装材の使用は避けてください。

- 耐熱性の低い材料の場合は、高温射出成形を可能にするため、配合に熱安定剤をさらに加える。

溶接線解消のケーススタディ

電化製品の上部カバーを成形する際、ウェルドラインが黒くなった。使用した材料は PC そして ABS を3プレート金型ピンポイントゲートで成形した。真珠光沢効果のある材料を使用しているため、真珠光沢色が外観に影響し、収束角を最大にしても改善には限界があり、成形工程での改善の余地はほとんどなかった。

問題分析:

ショートショットの状態から、収束角が大きくても(180°に近いものもある)、明らかなウエルド・ラインが現れ、ウエルド・ラインは黒くなった。これは、先に述べた収束角理論に反する。その理由は、使用した材料に真珠光沢顔料が含まれており、これが収束点で配向して析出し、黒化効果を引き起こしたためである。収束角度を大きくしても、溶接線での真珠光沢粉の析出状態を改善することはできなかった。

解決策

この場合、ゲート位置を移動させ、裏側に流路を開けることで、ウェルドラインを非視認面に移動させた。

真珠光沢効果のある素材を使用する場合は、ウェルド・ラインやニット・ラインを軽減するために、以下の点を考慮してください:

- 形状はできるだけ滑らかにデザインし、鋭利な部分や急激な切り替えは避ける。

- ファンゲートやピンバルブを使用して、過剰な溶接ラインを効果的に回避する。

- コールドスラッグウェルは十分な大きさを確保し、ゲートの数を最小限に抑え、工程を短縮する。

- 成形時に金型と材料の温度を高くする。

- 分割して注入する場合は、異なる部分で溶融流速が均一であることを確認する。

- 製品の構造設計では、穴は円形で流れ方向に沿って配置される。

- 穴の周囲にアート・スロットを設計し、設計中に、溶接線が目に見えない表面に現れるようにする。

結論として

プラスチック射出成形において、ウェルドラインはつきものである。製品の要件により、これをなくすことはしばしば困難である。しかし、製品設計者、金型技術者、射出成形オペレーターが力を合わせれば、必ず成功させることができます。