本日は、引き続き、一般的な話題についてお話しします。 射出成形における欠陥-黒点と黒斑点である。これらの欠陥は、ほとんどの射出成形工程で頻繁に発生し、製品要件が高くなればなるほど、ブラックスポットの割合を制御することが難しくなり、大きな損失につながる可能性があります。そのため、生産における黒点欠陥の割合を減らすことは、メーカーにとってコスト削減のための重要な手段となっている!

ブラックスポットの発生は製品デザインとは関係ないが、工業デザイナーはその見分け方を学ぶべきだ。

射出成形におけるその他の欠陥にご興味のある方は、以下のリンクをクリックして詳細をご覧ください。

| 射出成形のさまざまな欠陥を理解する | ||||

|---|---|---|---|---|

| フラッシュ | ショートショット | シンクマーク | 反り/変形 | バーンマーク |

| スプレイマーク/シルバーストリーク | ダークスポット/ブラックスペック | フローマーク | バブル | 溶接ライン |

| 色差・色ムラ | エジェクターピンマーク | |||

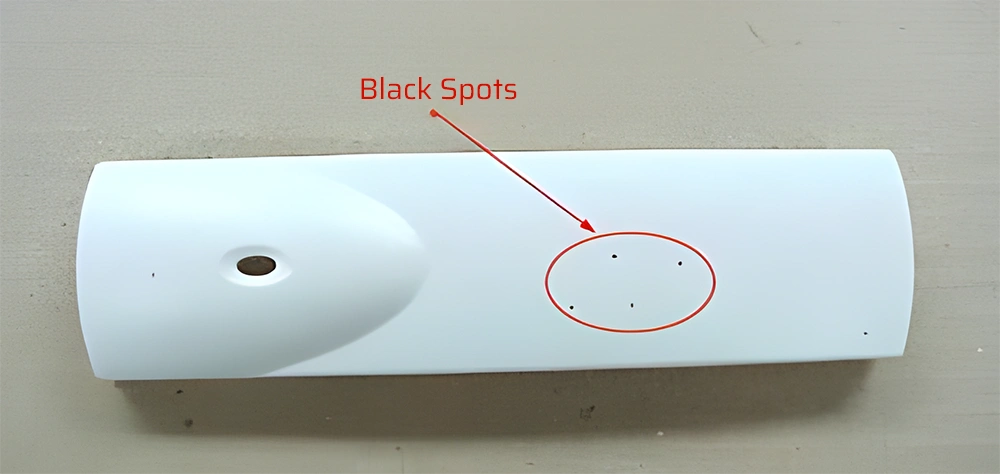

射出成形における黒点、黒斑とは?

ブラックスポットとは、プラスチック製品のウエルドライン、バックリブ、突起部、あるいは流れ終わりのコーナー付近にできる局所的な炭化現象を指す。黒点は、様々な場所に不規則に現れることもある。時には、これらの黒点が線状に分布し、黒い線を形成することもある。

黒斑の分布特性

黒い斑点や不純物は、黒や茶色の小さな粒子で、一般的に無反射であることが特徴で、大きくなると層状になり、もろく、割れやすく、割れた後は多孔質になる。その分布には主に2つの特徴がある:

A.あるものは全体に不規則に分布し、あるものは局所的に不規則に分布し、あるものは特定の地域に時折現れるだけである。

B.これらの黒い斑点や不純物は、製品の表面だけに現れることもあれば、表面と深層の両方に現れることもある。しかし、表面に近い内部の黒い斑点は表面のものより色が薄く、深い黒い斑点は全く見えない。

黒い斑点の見分け方は?

黒い斑点は識別する必要があるのだろうか?黒い斑点は、私たちが黒い斑点と呼んでいる製品そのものと色の異なる点だけではないのか?200倍に拡大した顕微鏡で製品を観察すると、色の異なる点がない(完全に一色である)製品を選び出すことはほとんど不可能である。ですから、どんな商品にも判断基準があるはずです。

黒点判定基準

基準はどこから来るのか?それは 射出成形サプライヤーそのためには、2つの基準について明確にしておく必要がある:

A.原材料のサプライヤーが提供する黒点管理基準。B. 製品に対応する顧客の外観検査基準(黒点の管理基準)。

もし原料の異色斑点管理標準が顧客の製品外観管理標準より低ければ、生産中に異色斑点の不良率がかなり高くなる可能性がある。従って、射出成形サプライヤーは、原料の異色斑点管理標準と製品の外観管理標準を一致させる必要がある。 顧客の受け入れ基準 (できれば顧客の基準より厳しく)。

顧客基準については、"射出成形部品の受け入れ基準「をご覧ください。

黒い斑点の見分け方

一般的に観察される形状はさまざまで、肉眼で見えるものはほとんどが「円形」だが、拡大すると、薄片状、複数の点が集まったもの、雲状、短冊状などの形状が見られる。だから、一般的には点の面積で判断する。ということは、製品表面の黒点をくまなく検査する必要があるということでしょうか?これは非常に時間がかかります。一般的に、製品エンドの顧客は、標準的な検査方法を持っています。標準的な照明の下で、製品と目との間に標準的な距離を置き、標準的な時間内に(色の異なる斑点が)見られない製品は、一般的に適格な製品です。

黒点射出成形部品の取り扱い方法

射出成形部品に黒い斑点、黒い斑点、黒い線が見つかった場合は、すべて不良品として扱われます。

黒い斑点はどのようにしてできるのか?

ブラックスポットの原因は一般的に2種類ある:材料の炭化-高温(または長期間)での材料の劣化、汚染-不純物。

炭化

ほとんどの高分子材料は、加工時に加熱とせん断を必要とする。この過程で、材料の炭化は避けられない(100%)。そのため 射出成形機炭化の可能性を高める場所はたくさんある:

(1) ねじ表面の摩耗

スクリュー表面の摩耗は、そこに溶融物を滞留させ、時間の経過とともに炭化を引き起こす可能性がある;

(2) 残留溶融プラスチック

スクリューロケットのヘッドやノズルなど、機械のさまざまな接続点で、 フランジなど、溶融物が滞留して炭化した黒い斑点ができる隙間ができやすい。

(3) 長い生産サイクル

製造中、長いサイクルや大きな機械(小さな製品)は、材料がバレル内に長く留まりすぎる原因となり、炭化の可能性を高める。

(4) 接着

冷却されたプラスチックを再溶解すると、多くのエンジニアリング材料(例えば PC冷却後、金属表面によく付着する)は、再加熱しても金属表面に残ることがある。時間とともに(高温で)炭化層が形成される。これは製造上の黒点欠陥の原因となる。したがって、スクリュー内の材料が硬化して付着するのを防ぐために、短い停止時間(<4H)の間に断熱することが必要であり、断熱温度が低ければ炭化は起こらない。したがって、推奨される断熱温度は、一般に軟化点より約20℃~30℃高い温度である(例えば、PCの軟化点は約147℃であり、推奨される断熱温度は約180℃である)。シャットダウン時には、直接電源を切る前に、バレルから材料を排出し、炭化しにくい材料を機械に通す必要がある。

(5) スクリュー容量

製品のサイズとスクリューのサイズが滞留時間を決定する。小さな製品が大きな機械に遭遇するということは、材料そのものがバレル内に長く滞留しすぎることを意味する。長時間の滞留は、低分子の分解や炭化を引き起こしやすくなります。ほとんどの原料の場合、滞留時間は5分以内が理想的である。最長でも15分を超えないようにする。長時間滞留させる場合は、樽の後端の温度を下げて高温での滞留時間を短くするのが適切である。滞留時間の計算式機械の最大射出量 * メルト密度 * サイクル * 係数(2.0~2.5)/ 製品重量;または最大測定長さ * サイクル * 係数 / (溶剤設定位置 - 残留射出材料)

(6) 接続デッドアングル

バレル内のスクリューとロケットヘッド、フランジ、ノズルなどの接続部では、溶融物が流れにくい(滞留しやすい)「死角」ができ、滞留時間が長くなり、劣化や変色(黄色い筋や黒い斑点などができる)につながることがあります。まず、組み立ての際に、以下のことが完全に行われていることを確認する。 糸 接点端面は損傷してはならない。ひどい場合は交換が必要である!

(7) 表面の摩耗

表面が凸凹していると、ねじの表面が摩耗しやすくなり、ねじの表皮材が「残り」やすくなり、黒点欠陥に大きな影響を与えます。金属製バレルスクリューは、材質によって摩耗の仕方が異なります。一般的に、PCまたは PMMA には硬化(メッキ)スクリューが必要である。充填材(ガラス繊維、ミネラルパウダー)の場合は、合金製のスクリューが必要です。また、合金製のスクリューであっても、一定期間が経過すると交換が必要になる!

(8) 化学腐食

腐食性の水、CO2、O2、塩酸などの水素のハロゲン化物、酸性の残留物、電解質、その他の不純物。処理プロセス中に、スクリューやバレルの表面の腐食はまた、表面が "ダラダラ "と黒い斑点を生成する原因となります。摩耗と同様に、一般的な材料の場合は、通常の窒化処理されたスクリューが要件を満たすことができますが、耐火材料の場合は、窒化+メッキレベル、あるいは厚いメッキ処理を施したスクリュー(バレル)は、化学腐食を防止するために優れています。

汚染

生産環境:外部環境:他の物質との色の違いや、耐熱温度が低く、黒点が発生しやすい。淡色素材の場合、通常の熱風乾燥装置を使ってオープンな作業場環境で生産した場合。ここには少なくとも2つの問題がある:

A.長期乾燥の場合、外気から吸入された空気はホッパーの中で加熱され、16Hを超えると、普通の透明な材料は薄い灰色の粒子に変わることができる...つまり、欠陥率は100%に達することができる。通常の生産では、ホッパーのサイクルは4-12Hであるが、吸気汚染の割合は依然として非常に高い。

B.生産中、一般的な金型の表面は、少し開けただけで多くのホコリが集まり(機械自体が電気機器であり、アースされているとはいえ、"静電気0 "にはならない)、生産工程も "異色斑 "の要因になる。従って、"異色斑 "に対して高い基準が要求される淡色製品は、クリーンルームでの生産が推奨される。

前述したように、素材粒子はほとんどが機械で加工されるため、それ自体に一定の割合で黒い斑点が発生する(そのため、メーカーの規格を取得する必要がある)。加えて、このような配合では、材料の高温や高温酸化に耐える能力が不十分な条件下では、加工がかなり痛み、黄変(筋)、黒変(筋、斑点)などが発生しやすくなる。

黒ずみを改善するには?

前回は、短期間の絶縁と、直接シャットダウン時の注意事項や手順について説明した。しかし、バレル・スクリューの清掃は、その方法に注意を払う必要がある:

1.クリーニング

(1)一般的に、スクリューバレルを洗浄するために、比較的硬い材料を使用することができ、PMMA材料(比較的高い硬度)のような表面の残留物の一部を事前にきれいにするために、スクレーピング原理を使用しています!例えば:未乾燥のPS、PC(未乾燥ですぐに溶けない、また少し硬い)など。

(2)クリーニング充填材タイプでは、PC+GF材をクリーニングに使用することができる。ガラス繊維(GF)は通常の加工温度範囲(<=400C)では固体であるため、ガラスが非常に硬いことは誰もが理解している。通常の素材のネジにはこの方法を使用しないでください。洗浄の際は、洗浄温度の上昇(20℃)と下降(20℃)を繰り返してください。原理A、粘度の変化、B、内圧の変化、両方がより多くの残留物を奪うことができます。

(3) 黒点がひどい場合は、スクリュー・バレルを直接分解して研磨する。

2.メンテナンス

シャットダウン時前述したように、生産材料(エンジニアリングクラスの材料)を洗浄することが不可欠である。私の理解では、このステップはむしろ管理・メンテナンスプロセスである!バレル内の残留物の洗浄、ここでは比較的粘度の高い材料が洗浄に適している。

第一に、この種の改質材料は生産材料に近い温度である必要があり、第二に、粘度が良い。私たちは、洗浄のためにいくつかの特別な洗浄材料を使用することをお勧めします、この種の特別な洗浄材料は非常に良い粘度を持っています。この種の特殊な洗浄剤は粘度が非常に高い。洗浄工程中、その交換性は優れており、この洗浄剤は良好な化学活性(非常に良好な相溶性)を持っている。これにより、停止中のバレル内の材料の「余韻点」、行き止まり位置の一部と化学反応を継続させることができる。次の始動時には、より多くの残留物を除去することができます(ブラックスポットの可能性を減らす)。

色をきれいにした後(数回撮影)、最後に空撃ちする(推奨される最低滞留時間は15分で、反応相性のために少し時間をおく)。もちろん、材料の製造方法を変えることで、黒い斑点を改善することもできます。この種の材料の色洗浄能力は普通の材料よりはるかに強い、これは非常に効果的に多くの時間を節約することができます。その特徴は、比較的長い時間バレル内に留まることができることです。同時に、それは内部のデッドエンド材料の一部と互換性があり、その後の黒点の生産を減らすことができます。

結論

黒い斑点は、射出成形工場の設備や環境と一定の関係があることは想像に難くない。さらに言えば、射出成形工場による作業場の管理とも関係がある。FirstMoldはずっと6sの作業場の生産管理を重視している。この時代は科学的射出成形の時代であり、スマート射出成形の時代でもある。

私はFirstMoldのイ・ヨンです。射出成形と金型製作に関する経験と知識を共有することに情熱を注いでいます。ご質問がございましたら、お気軽に下記までご連絡ください。 [email protected].