射出成形金型における製造のための設計(DFM)に関する前回の記事では、射出成形金型におけるDFMの重要な役割を探った。 周波数変調 の間にある。 射出成形金型 あるいは成形工場と顧客。自然な流れとして、ここでは金型設計者の武器であるもう一つの強力なツール、金型流動解析を掘り下げます。モールドフロー解析は、DFMの原則を補完する高度なシミュレーション技術であり、設計者が射出成形プロセスにおける溶融プラスチックの挙動について貴重な洞察を得ることを可能にします。

モールドフロー分析とは何か?

金型流動解析は、次のようなプロセスである。 CAEソフトウェア (Moldflow、C-Mold、Z-Moldなど)を使用して、射出成形の有限要素シミュレーションを行います、 保圧プラスチック部品の冷却、反り工程。

モールドフロー解析は、充填不足、ウェルドライン、反り変形など、実際の生産で金型が遭遇する可能性のある問題を効果的に予測することができ、それによって金型設計段階を最適化し、生産上の問題を回避することができます。さらに、モールドフロー解析は、金型設計の最適化と生産工程の改善のための理論的根拠を提供することもできます。

モールドフロー解析とDFMの関係

DFM(Design for Manufacture)とは、製造に焦点を当てた設計手法のことで、製品設計の初期段階で製造の実現可能性と費用対効果を考慮する必要がある。DFMは、概念設計、詳細設計、工程計画、生産製造段階を含む製品開発プロセス全体をカバーする。

プラスチック製品製造(自動車、航空宇宙、医療、機器、消費財、電子機器、パーソナルケア、その他ほとんどの産業を含む)では、金型設計におけるDFMの適用も極めて重要である。DFMを通じて、設計者は製品設計を評価・最適化し、製造しやすくすることができます。これには、製造可能性の評価、最適な製造方法の決定、製造の難易度とコストを低減するための製品設計の最適化などが含まれます。

要約すると、モールドフロー解析とDFMは、自動車製造業における金型設計と製造において、どちらも重要なツールである。これらは互いに補完し合い、生産コストを削減しながら金型の品質と生産効率を効果的に向上させることができます。

金型流動解析の基本プロセス

I.メッシュ生成

対応ファイル形式

金型流動解析ソフトウェアは、以下のような主流CADソフトウェアの3Dファイル形式の読み込みをサポートしています。.igs, *.stp, *.x_t.prt、*.jt、*.catpart、および*.stl、*.bdf、*.nasのような有限要素ソフトウェアによって生成される他のメッシュフォーマット。

メッシュ品質管理

メッシュを生成する際には、解析要件を満たすようにメッシュの品質をコントロールする必要がある。

II.素材の選択

素材の種類

ほとんどの金型流動解析ソフトウェアには、熱可塑性プラスチック、熱硬化性プラスチック、金属、冷却媒体など、ユーザーが選択できる数千もの材料がデータベースに含まれています。

素材モデル

金型流動解析は、ポリマーレオロジー、熱伝導、結晶化速度論、材料力学などの理論科学に基づいています。材料特性モデルは、解析に不可欠な入力データです。

従来の射出成形において、一般的に使用されている材料モデルには、主に粘度モデル、PVTモデル、結晶化速度論モデルなどがあり、比熱容量、熱伝導率、機械的特性などの要素がモデルに影響を与える重要な要因となっている。

III.プロセス設定

現在、ほとんどの金型流動解析ソフトのプロセス制御は、CAEモードと射出成形機モードに分かれている。

CAEモードは、主に射出成形機の影響を考慮しない事前評価に使用します。射出成形機モードは、主に後の検証に使用し、実際の成形機の射出方法に合わせて工程を設定することができます。

1.充填設定

(1) CAEモード

A.充填時間

製品の充填に必要な時間を設定し、解析時にそれを流量に変換して初期条件として解きます。Moldex3Dは、新しい工程を作成する際に、製品の体積と成形材料に基づいて適切な充填時間を自動的に推奨します。

B.マルチステージ

流速設定 複雑な構造と長いフローを持つ大型製品では、均一なフローフロント速度を達成するために、分割射出成形がしばしば使用される。

C.多段圧力設定

圧力とは、溶融物の流動抵抗に打ち勝つのに必要な圧力のことで、実際の成形では、射出スクリューが溶融物に及ぼす圧力を指す。

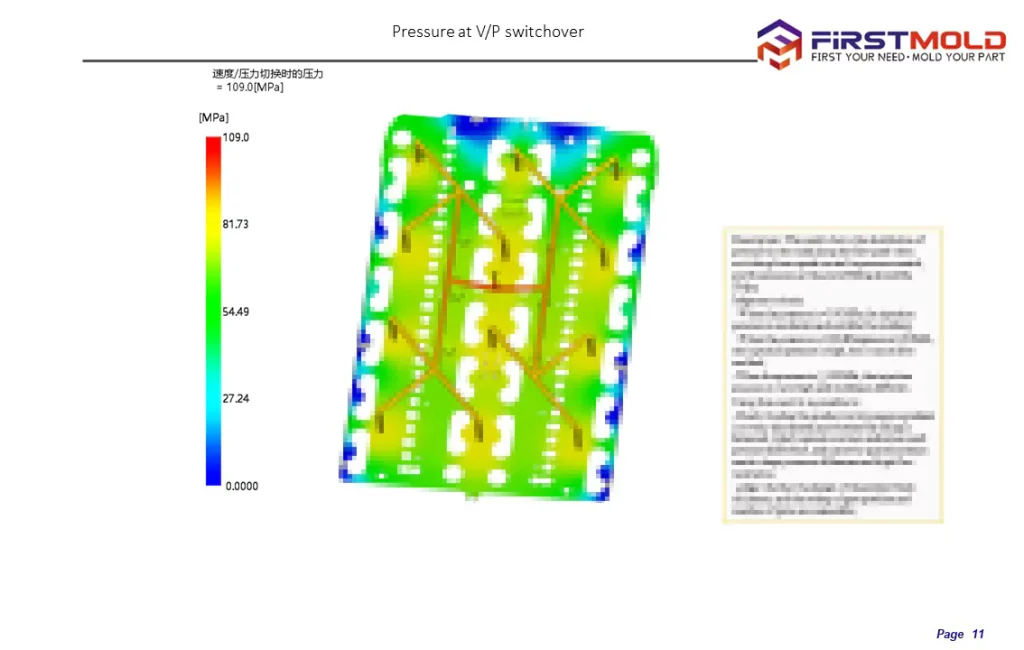

D.V/Pスイッチング

製品の充填段階では、フローフロントの前進は通常、射出速度によって制御されます。製品の充填が完了する頃(95%~99%量)になると、過剰な射出圧力による過充填やフラッシュを防止するため、制御を速度制御から圧力制御に切り替える必要があります。

(2) 射出成形機モード

A.多段流量設定

射出成形機モードでは、実際の生産工程パラメータを用いた解析シミュレーションや、試作のために適切な工程パラメータを生産部門に出力することができる。

B.多段圧力設定

射出成形機の圧力とは、スクリューが溶融物に与える圧力のことで、溶融物を前進させる力となる。

C.V/Pスイッチング

ほとんどの射出成形機のVP制御は、切替のための切替位置を直接設定する。

2.梱包設定

充填の目的は、充填段階で完全に充填されなかったキャビティ内の溶融物の量と、その量を補うことである。 縮み 充填後充填パラメータ設定には通常、充填圧力と充填時間の分割曲線が含まれる。

3.冷却設定

(1) 冷却時間

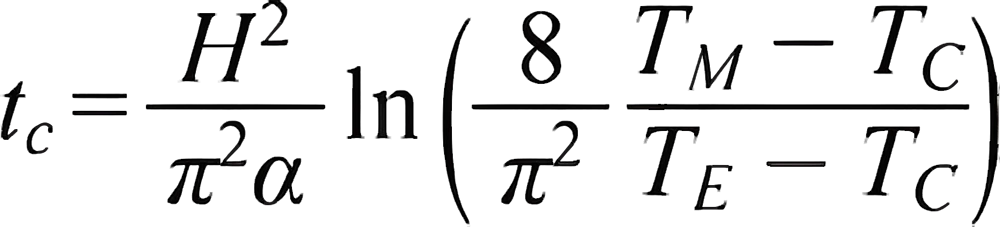

射出成形の冷却時間は、主にプラスチック部品の厚さに依存し、溶融温度、金型温度、金型鋼の熱伝導率などの要因にも関係する。

冷却時間の推定によく使われる経験式は以下の通り:

tcは冷却時間であり、プラスチック部品の厚さ方向の平均温度が射出温度TEまで冷却するのに要する時間を表し、TMは溶融成形温度であり、Tcは金型温度であり、Hはプラスチック部品の厚さであり、αはプラスチックの熱拡散係数である。

(2) 冷却液の設定

プラスチックの各ショットで導入された熱を冷却時間内に除去するためには、冷却時間内にプラスチックが冷却されるかどうかを推定する必要がある。 冷却剤 流量は、一定時間内に一定量の熱交換を完了するのに十分なものである。同時に、製品の外観品質を向上させるためには、金型表面温度の分布を一定の範囲内に均一に制御する必要がある。

IV.レポート作成

金型流動解析は理論的な数値解析に基づいているため、出力結果のほとんどはデータ値である。結果の解釈や部門間のコミュニケーションを容易にするために、結果をPPT報告書として提示する必要がある。報告書には、製品情報、メッシュ情報、材料情報、プロセス情報、結果の解釈などを含める必要がある。

金型流動解析レポートの見方

ここでは、自動車部品の金型流動解析レポートをレビューし、金型流動解析で考慮すべき重要な側面に関する貴重な洞察を提供します。このケーススタディは、モールドフロー解析レポートを効果的に理解・解釈するための実践的なガイドとなるでしょう。

本件の画像は、機密保持のためモザイク処理されていることにご留意ください。

基本情報

モールドフロー分析レポートは、まず基本的な情報を提示することから始まります。これには、プロジェクト番号、樹脂材料、部品番号、キャビティ、日付、使用したモールドフローソフトウェアのバージョン(Mold Flow REV)などの重要な詳細情報が含まれます。さらに、解析を実施した会社名、解析を担当した分析装置、シミュレートした材料特性、溶融温度、金型温度、充填制御設定などの主要パラメータも記載されます。

もう一つの重要な情報であるプロジェクト地域は、分析の範囲を明確にし、結果を評価するための文脈を提供する。この領域は、解析の目的に応じて、部品全体を包含する場合もあれば、特定の関心領域に焦点を当てる場合もあります。プロジェクト領域を明確に定義することで、金型流動解析レポートは、シミュレーションが意図された条件を正確に表現することを保証します。

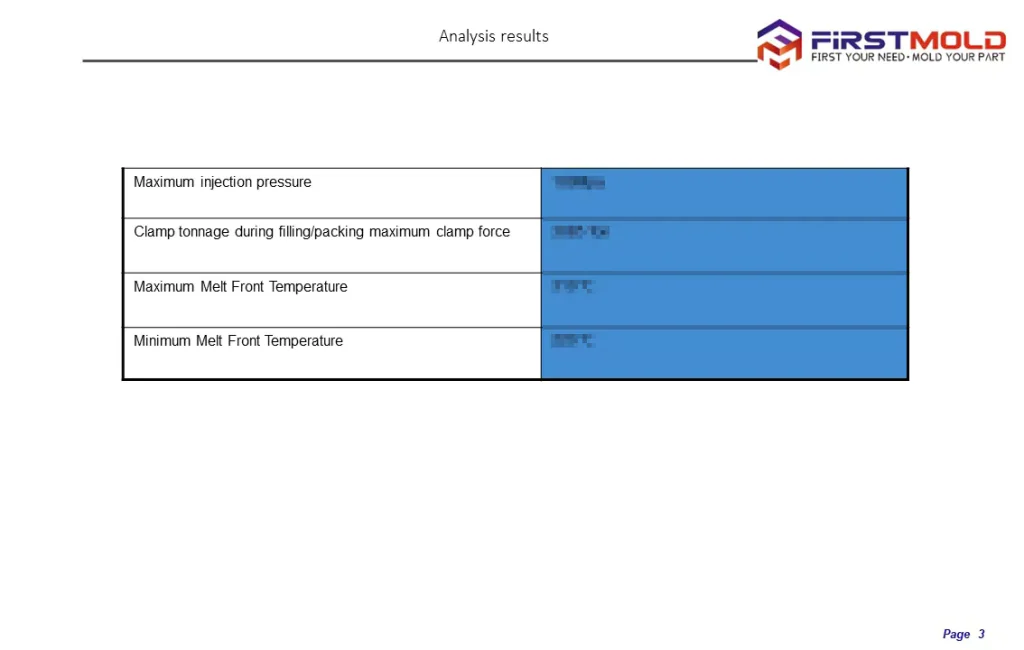

主要性能指標も報告書に記載されている。最大射出圧力は、金型のキャビティを完全に満たすのに必要な圧力を示しています。もう一つの重要なパラメーターである型締トン数は、射出中に金型を閉じた状態に保つために型締システムによって発揮される力を表します。最大メルトフロント温度と最小メルトフロント温度は、充填中の材料の熱挙動を示す。

金型流動解析レポートにこれらの詳細を記載することで、利害関係者はプロジェクトと解析が実施された具体的な条件を包括的に理解することができます。この透明性により、解析結果が適切に解釈され、金型プロセスにおける意思決定に効果的に活用されることが保証されます。

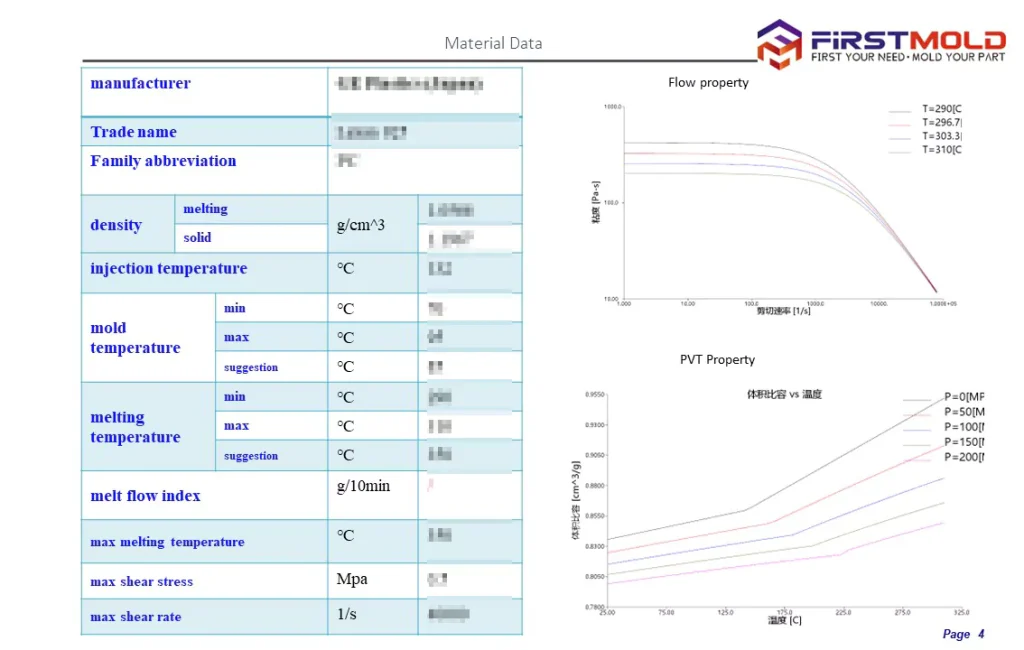

材料データ

モールドフロー分析レポートの材料データセクションには、分析対象の樹脂に関する重要な情報が含まれています。これには密度、金型温度、溶融温度、メルトフローインデックスなどが含まれます。

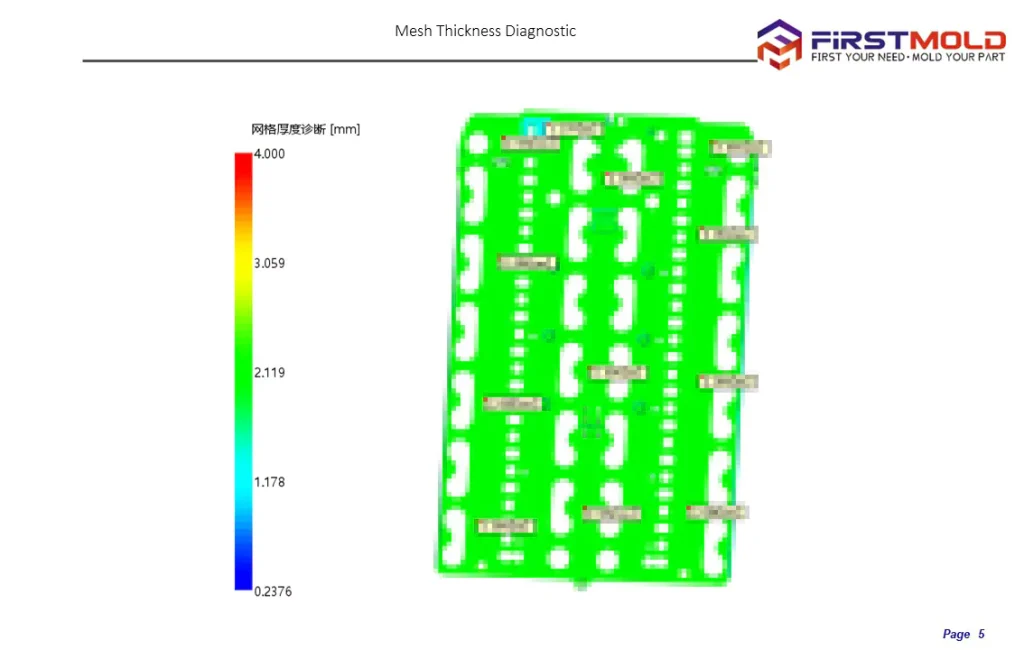

メッシュの厚さ診断

メッシュの厚み診断は、金型流動解析の重要な側面です。これは、解析で部品と金型の形状をシミュレートするために使用されるメッシュ要素の厚さを評価することを含みます。メッシュの厚さ診断の目的は、精度と計算効率のバランスを取りながら、適切なレベルのメッシュの精緻化を保証することです。

解析者は、メッシュの厚さを解析することで、メッシュ要素が厚すぎる、または薄すぎる領域を特定することができます。厚い要素は不正確な結果をもたらし、薄い要素は過剰な計算時間やシミュレーションの失敗につながる可能性があります。メッシュの厚さを調整することで、精度と計算効率のバランスをとることができます。

これは、金型流動解析において信頼性の高い結果を得るために非常に重要です。解析者は、複雑な形状や流れや温度勾配の大きい領域など、重要な領域でメッシュを改良することができます。シミュレーションでは、メッシュの厚さを最適化することで、流動挙動、圧力分布、冷却特性など、射出成形プロセスに影響を与える重要な要素を正確に捉えることができます。

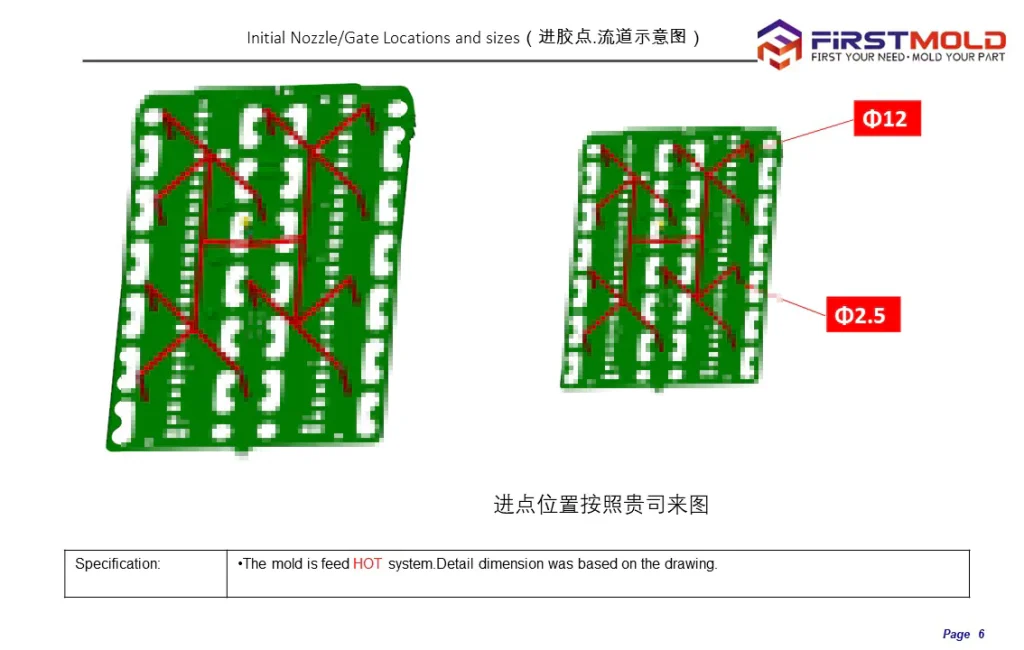

初期ゲートの位置とサイズ

アナリストはさまざまな要因を評価して、最適なゲートの位置とサイズを決定する。これらの要素には以下のようなものがある:

充填パターン:

メーカーは、金型キャビティへの充填がバランスよく均一に行われるよう、ゲートの位置を選択する必要があります。これにより、溶融プラスチックが成形品の全領域に一貫して到達し、流動の遅れ、ウェルドライン、エアトラップなどの潜在的な欠陥を最小限に抑えることができます。

圧力と速度分布:

ゲートの位置とサイズは、金型内の圧力と流速分布に影響を与えます。適切なゲートを選択することで、適切な圧力分布を維持し、過度の圧力低下やせん断応力を防ぐことができます。 部品の反りそして シンク跡.

冷却効率:

ゲートの位置は、部品の冷却要件を考慮する必要がある。効果的な冷却を促進するエリアにゲートを配置することで、サイクルタイムの短縮と全体的な生産性の向上を達成することができます。また、ヒケや部品の歪みなど、熱に起因する欠陥の可能性を最小限に抑えることもできます。

成形性と製造性:

ゲートの位置とサイズは、金型の設計および製造上の制約に合わせる必要があります。金型の複雑さ、金型の制約、部品の形状などの要因が、ゲートの位置とサイズの選択に影響します。目標は、成形性、部品の品質、製造の容易さのバランスをとることです。

金型流動解析により、解析者はさまざまなゲートの位置とサイズを仮想的に評価し、流動挙動をシミュレートして、充填時間、圧力分布、せん断速度、冷却効率などの主要パラメータへの影響を評価することができます。この解析は、実際の金型製造を進める前に、十分な情報に基づいた意思決定を行い、ゲート設計を最適化するための貴重な洞察を提供します。

成形品のゲートの位置やサイズについて、お客様が特定の要件や好みをお持ちであることはよくあります。これらの仕様は、希望する外観、機能性、または製造上の考慮事項に基づいていることがあります。金型流動解析を行う際には、このような顧客指定のゲート位置やサイズを考慮し、解析が顧客の期待に沿うようにすることが不可欠です。

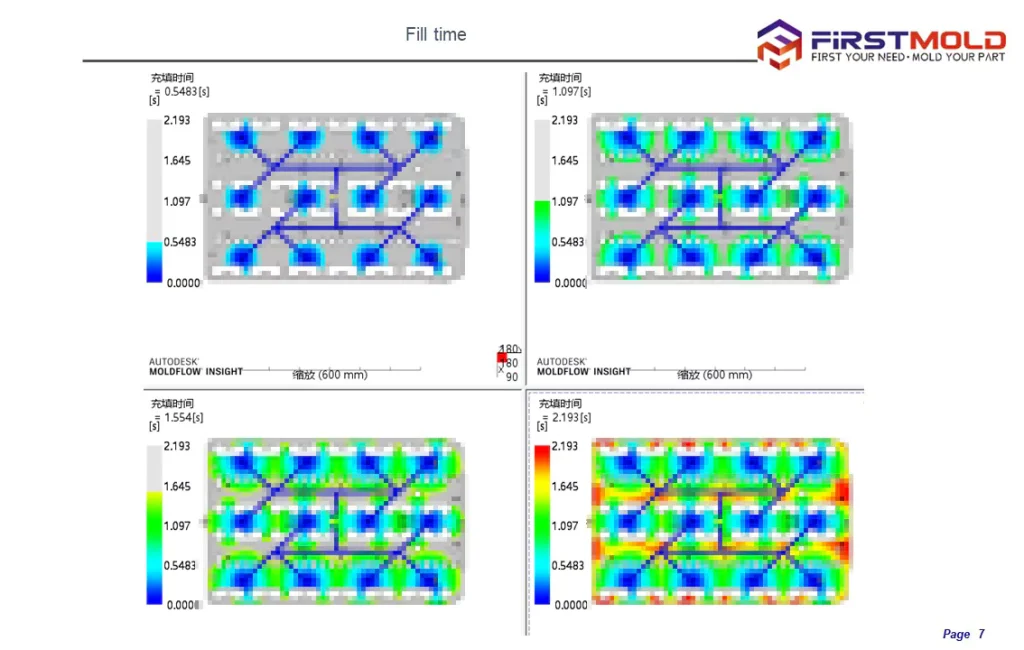

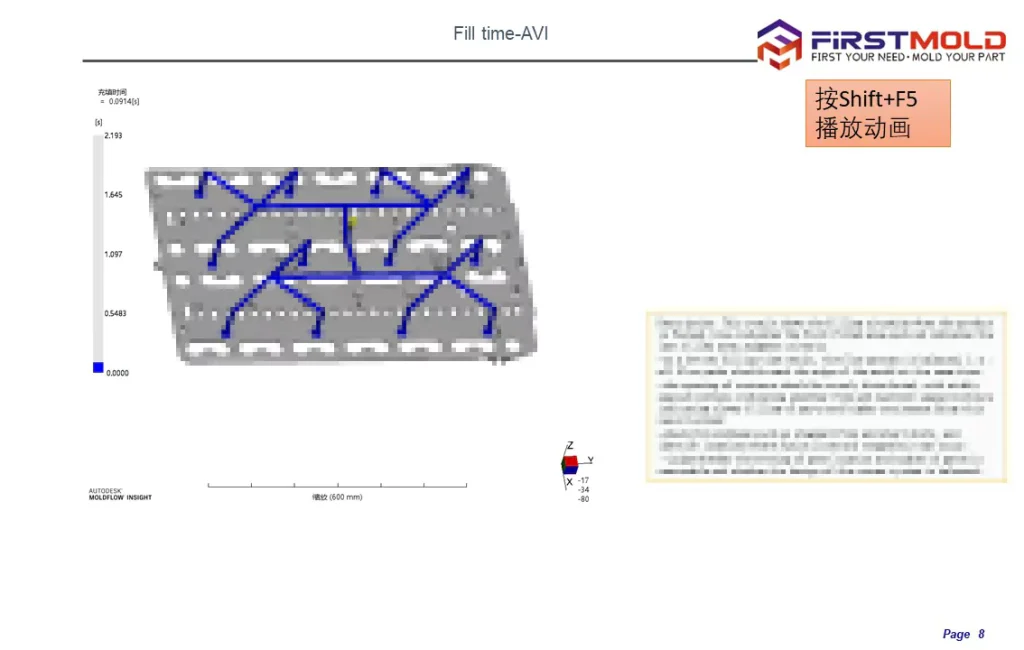

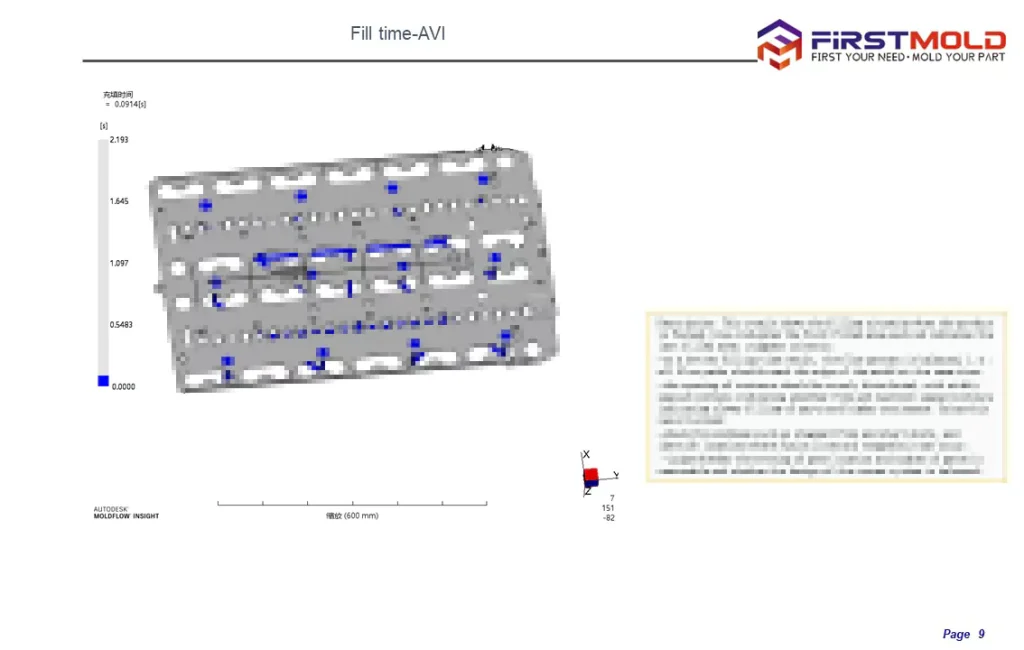

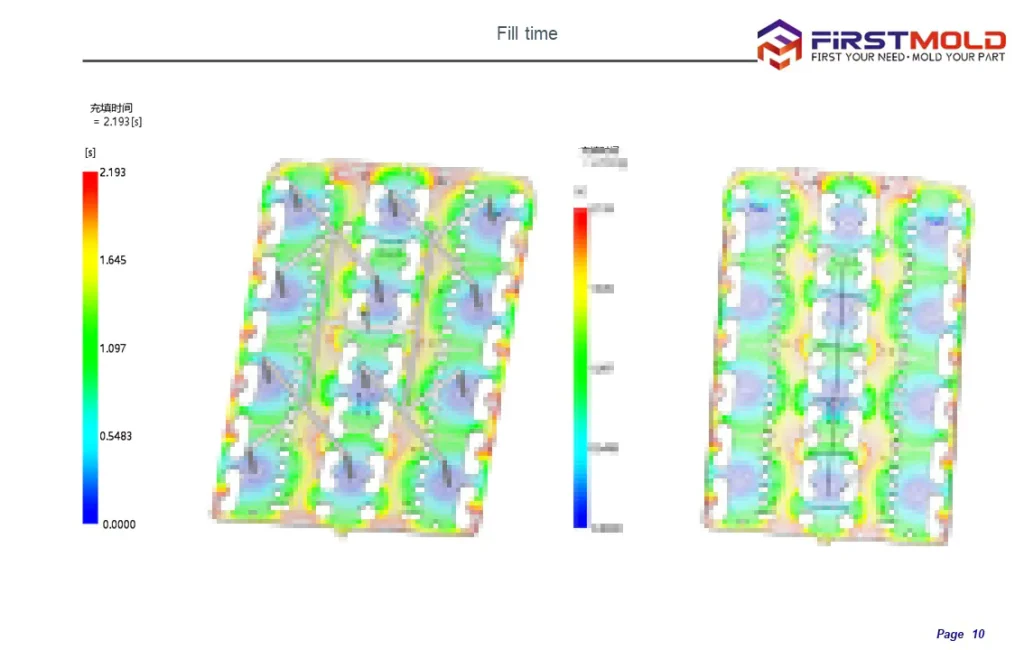

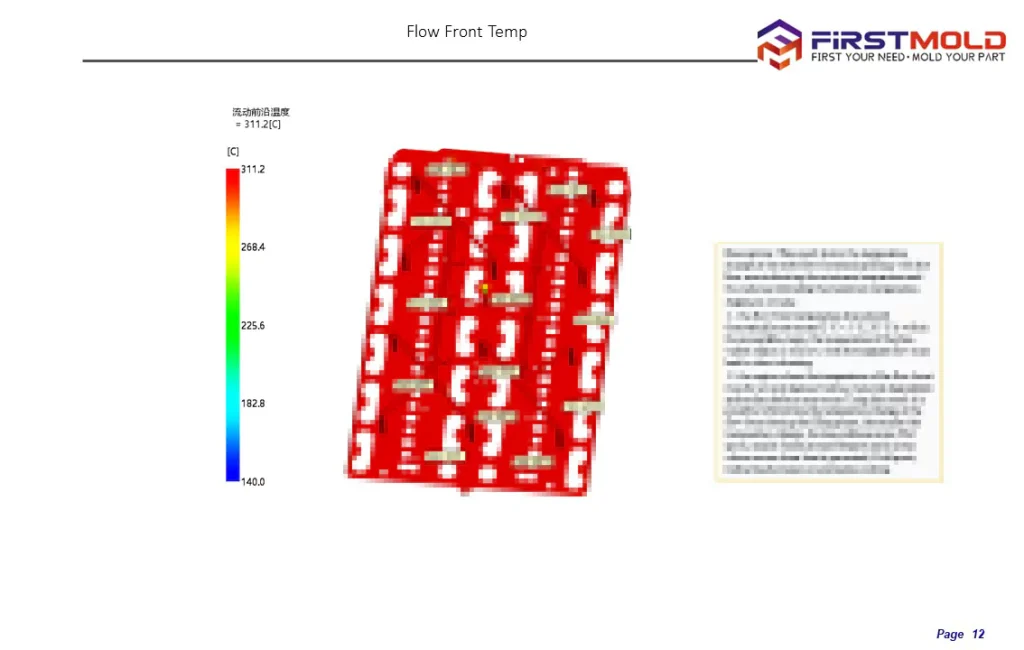

充填時間

鋳型充填時間はメルト・フロー・フロントの拡大を示し、通常、陰影グラフとして表示される。しかし、雲形プロットの使用に関する記述は誤りである。鋳型充填時間は、通常、等高線を使った雲プロットでは表示されない。

金型充填時間は、ほとんどの金型流動解析において、実に重要で重要な結果である。これはキャビティ全体の溶融物の流動挙動に関する情報を提供し、射出成形プロセスにおける潜在的な問題を特定するのに役立ちます。

バランスのとれた充填プロセスとは、溶融物がキャビティの離れた部分全てに、基本的に同じ瞬間に到達することを示す。これは均一な充填を意味し、成形品に欠陥や不整合が生じる可能性を低減します。

金型充填時間の結果は、以下のような問題を特定するのに役立ちます。 ショートショット と逡巡がある。ショートショットは、材料が特定の領域を十分に満たさない場合に発生し、その結果、分析では灰色または不完全な領域となる。逆に、小さな領域で輪郭が密集している場合は逡巡を示し、ショートショットにつながる可能性のある流れの中断や不整合を示唆する。

オーバーパッキングは、金型充填時間分析によって特定できるもう一つの問題である。初期のキャビティ充填時に特定の流路に過剰な溶融物が存在すると、過充填につながる可能性があります。過充填は、不均一な密度分布を引き起こし、製品の所望の重量を超え、材料を浪費し、さらには反りの問題を引き起こす可能性がある。

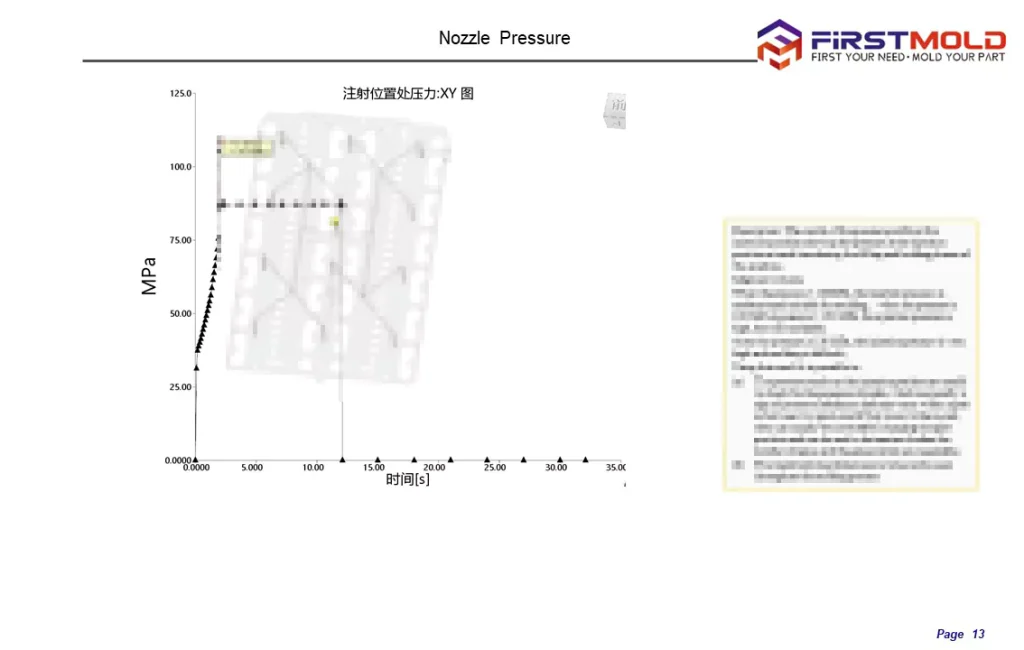

ノズル圧力

金型流動解析中、ソフトウェアは金型キャビティ全体のノズル圧分布を計算し、視覚化します。この情報は、充填挙動の評価、潜在的な問題の特定、成形プロセスの最適化に役立ちます。

金型流動解析におけるノズル圧の解析には、いくつかの目的がある:

充填行動:

ノズル圧力データは、溶融材料がどのように流れ、金型キャビティに充填されるかを理解するのに役立ちます。フローフロントの進行、フローパターン、圧力分布の変動に関する洞察が得られます。

パーツの品質:

ノズル圧力を分析することで、部品品質への影響を評価することができます。ノズル圧分布が均一でないと、流れのアンバランス、ウェルドライン、空気の巻き込みなど、充填にばらつきが生じ、最終的な部品の特性に影響を与える可能性があります。

ゲートの設計とサイジング:

ノズル圧力解析は、ゲートの位置とサイズの適合性を評価するのに役立ちます。適切な材料フローを確保し、高圧低下や流量制限などの潜在的な問題を最小限に抑えるための最適なゲート寸法の決定を支援します。

プロセスの最適化:

ノズル圧分析により、潜在的なプロセス最適化の機会を特定することができます。射出速度や溶融温度などのプロセスパラメーターを調整することで、ノズル圧分布をより均一化し、全体的な成形効率を向上させることができます。

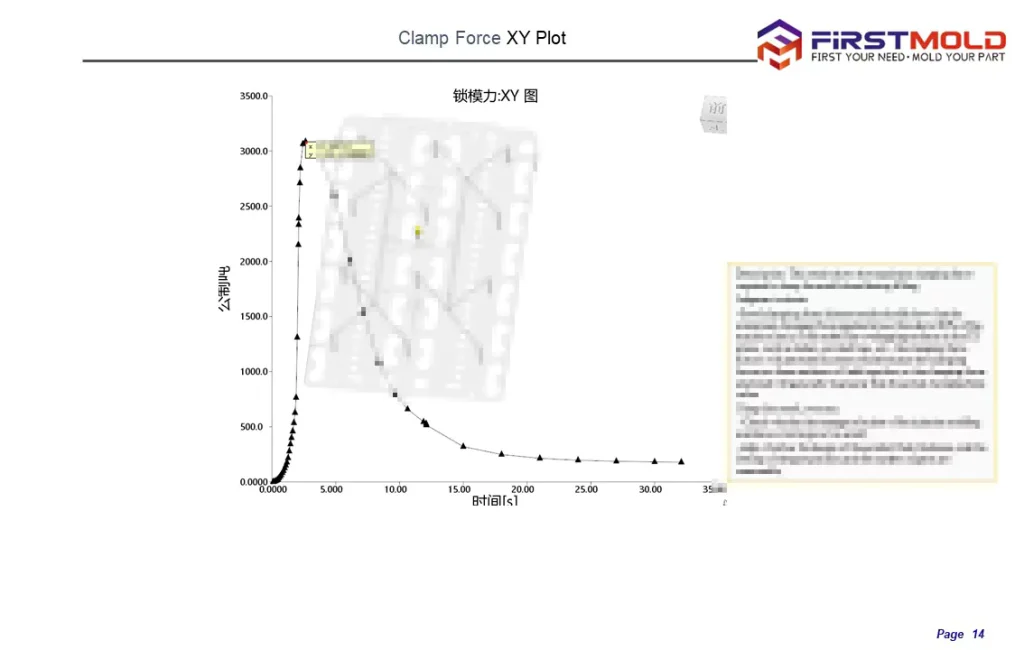

クランプ力のXYプロット

金型流動解析における型締力のXYプロットは、型締力の時間変化を表示します。型締力は、金型充填のバランス、保持圧力、容積/圧力制御の移行時間などの要因に影響されます。これらのパラメーターを少し調整するだけでも、型締力は大きく変化します。

最大型締力が、部品生産に使用される射出成形機の最大型締力容量を超えないようにすることが重要です。成形機の型締力の上限を超えると、設備が破損したり、部品の品質が低下したりする可能性があります。

型締力のXYプロットを分析することで、メーカーは型締力を安全で効率的な範囲内に維持するために、金型設計とプロセスパラメーターを評価し、最適化することができます。これにより、射出成形作業の成功と信頼性を確保し、最終製品や射出成形機自体への悪影響を防ぐことができます。

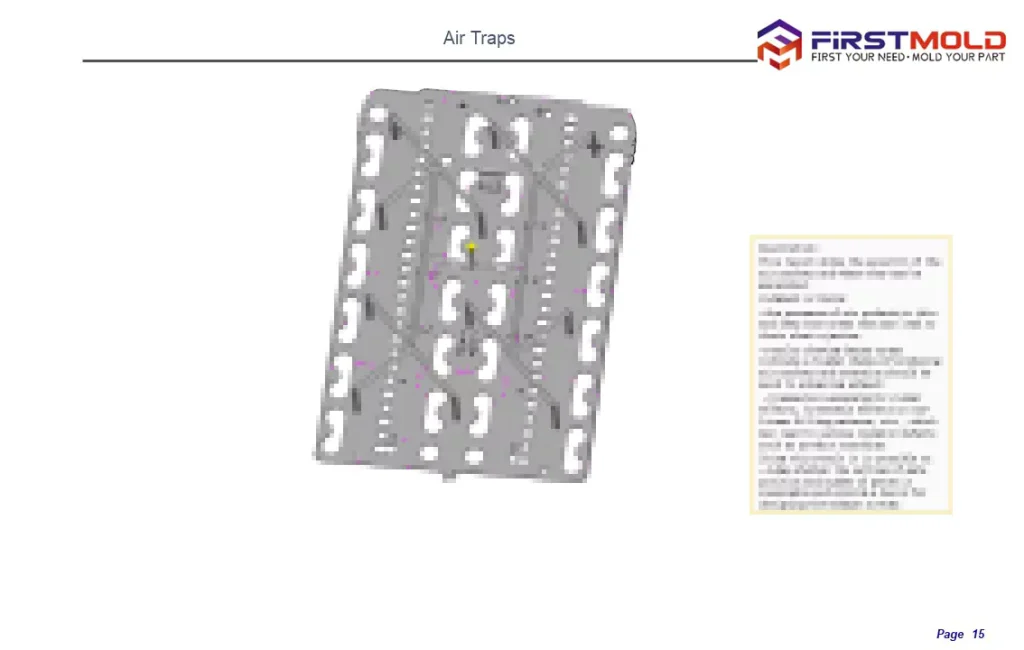

エア・トラップ

エアトラップは、材料の流れが複数の方向から収束し、金型キャビティ内のエアポケットに捕捉されることで発生します。金型流動解析の結果は、これらのエアトラップを正確に特定し、表示します。

金型のパーティング面にエアトラップがある場合、閉じ込められた空気が成形品の欠陥の原因とならないよう、適切なガス排気を確保することが重要です。当社では、エア・トラップが存在する場所に排気溝またはベントを金型設計に組み込むことにより、これを実現しています。

エアトラップをなくすには、エアポケットが形成される部分に対処する必要があります。製品の肉厚を変更し、スプルー位置を調整し、射出時間を最適化することで、エアトラップの問題を緩和し、部品全体の品質を向上させることができます。これらの調整を行うことで、材料の流れを最適化し、エア・トラップの可能性を減らし、金型キャビティの充填とパッキングを改善することができます。

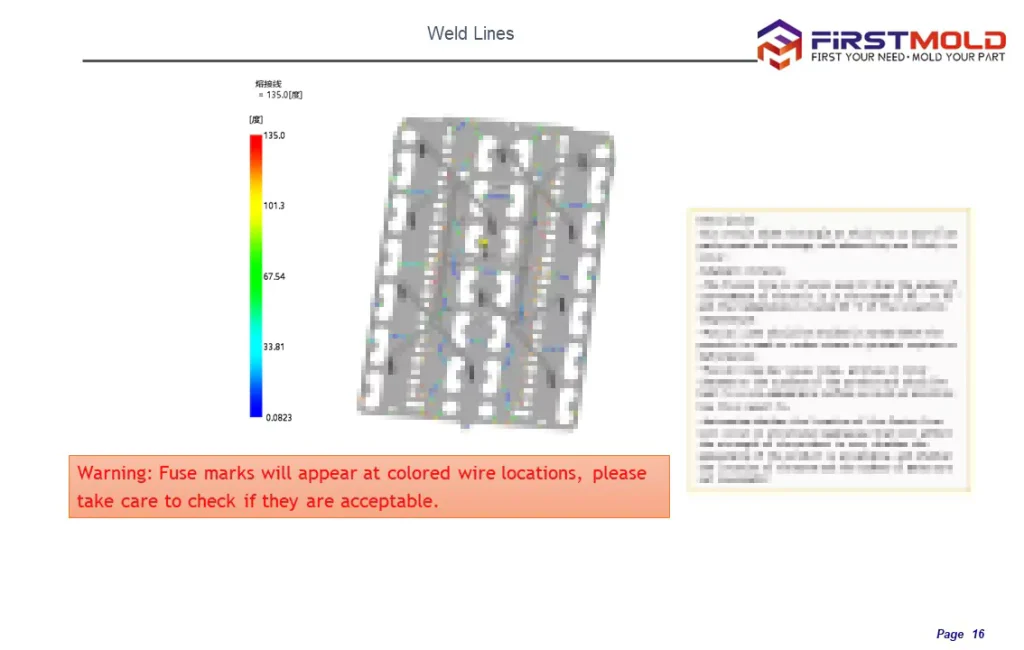

溶接ライン

ウエルド・ラインは、2つの溶融物の流れ前線が収束す るか、あるいは流れ前線が分離して再結合するときに生じ る。この現象は通常、溶融物が穴を通って流れるか、 流量が大きく変化するときに発生する。流量に顕著な相違がある場合にも、ウエルド・ラインが形成されることがある。例えば、厚い部分は流れが速く、薄い部分は流れが遅いため、両者の接合部にウエルド・ラインが生じる場合などである。

ウェルドラインは、金型充填時間、温度、圧力のグラフとともに金型流動解析で可視化することができます。これらの結果を観察することで、ウェルド・ラインの存在と位置を特定することができる。ウェルドラインに対処するために射出ゲートの数を減らせば、ウェルドラインのいくつかをなくすことができる。さらに、ゲートの位置を変更したり、製品の肉厚を調整したりすることで、ウェルド・ラインの位置を変えることができます。

射出成形においてウェルドラインの管理は非常に重要です。金型設計とプロセス・パラメーターを最適化することで、ウェルド・ラインの発生と影響を最小限に抑えることができ、その結果、より高品質で見た目に美しい成形品を得ることができます。

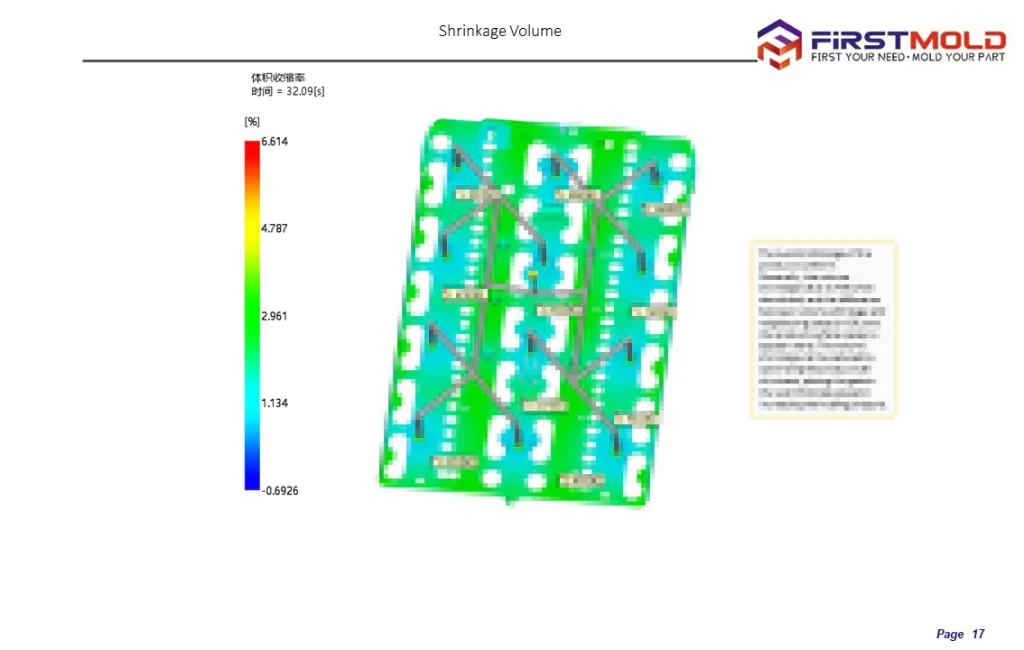

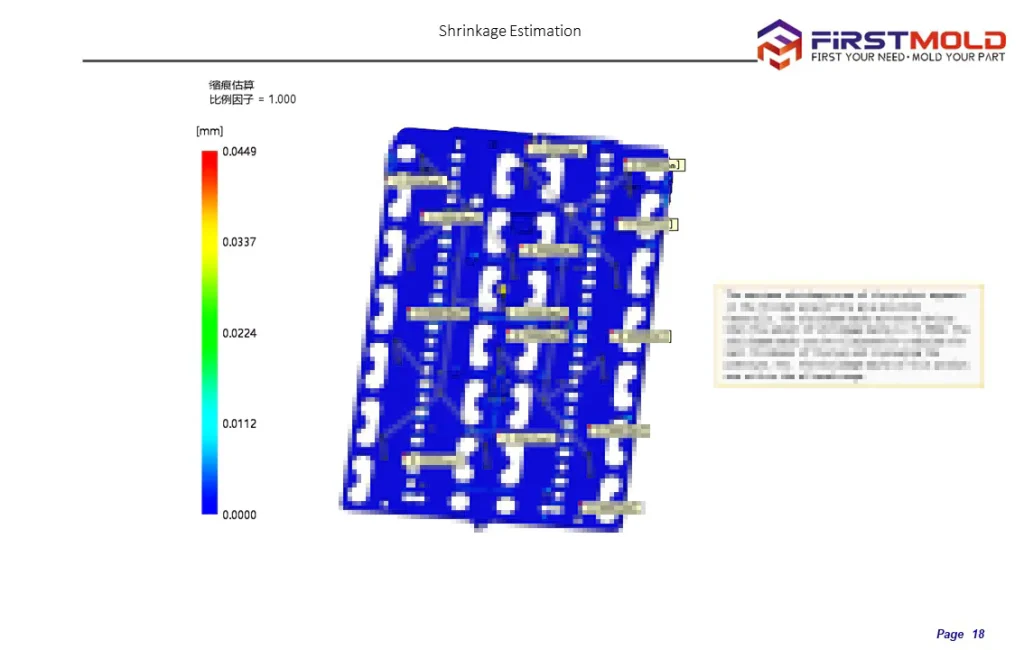

プラスチック収縮量と収縮率の見積もり

体積収縮率その訳語から収縮体積と呼ばれることもあるが、成形工程中の保圧によって生じる部品の体積の減少を指す。収縮率は一般的に百分率で表される。体積収縮率は、保圧および冷却段階における製品の収縮率の変化を示す中間的な結果としての役割を果たす。とはいえ、射出時の体積収縮率は、成形品の最終的な体積減少とみなされることを認識しておくことが重要である。

実際には、特定のデータセットから射出時の体積収縮率が導き出されます。収縮率はキャビティ全体で均一であるべきですが、完全な均一性を達成することは困難です。保圧曲線を調整することで、収縮の均一性を高め、成形品全体の品質を向上させることができます。

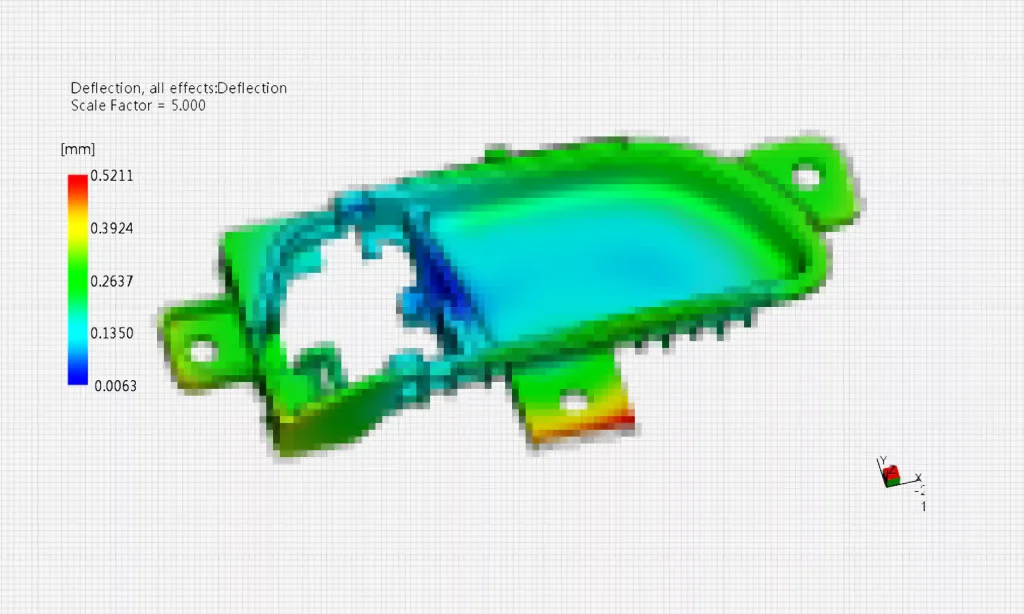

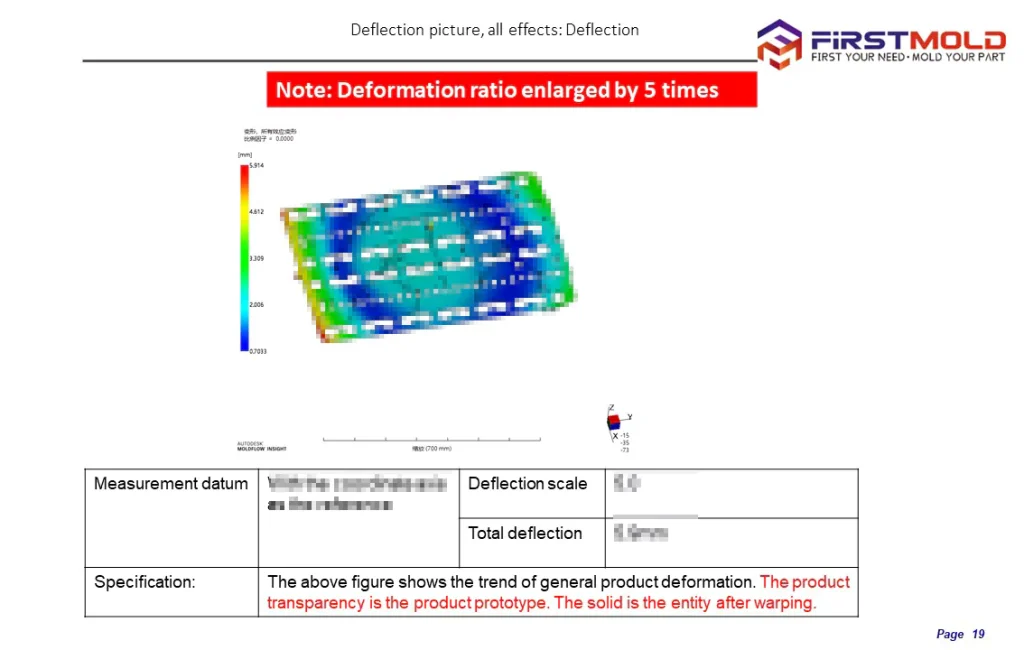

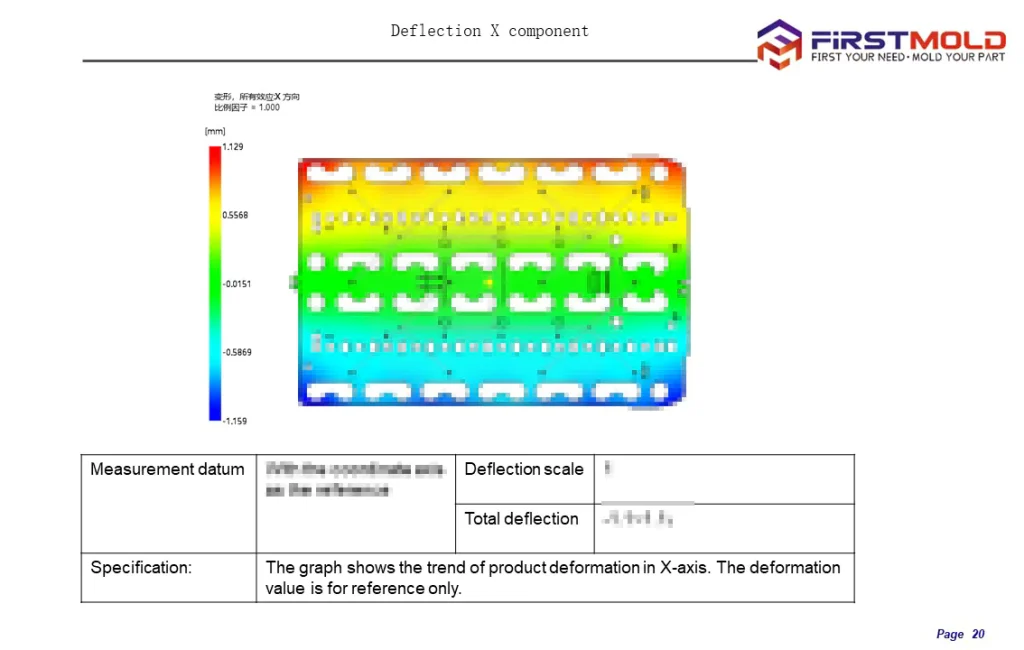

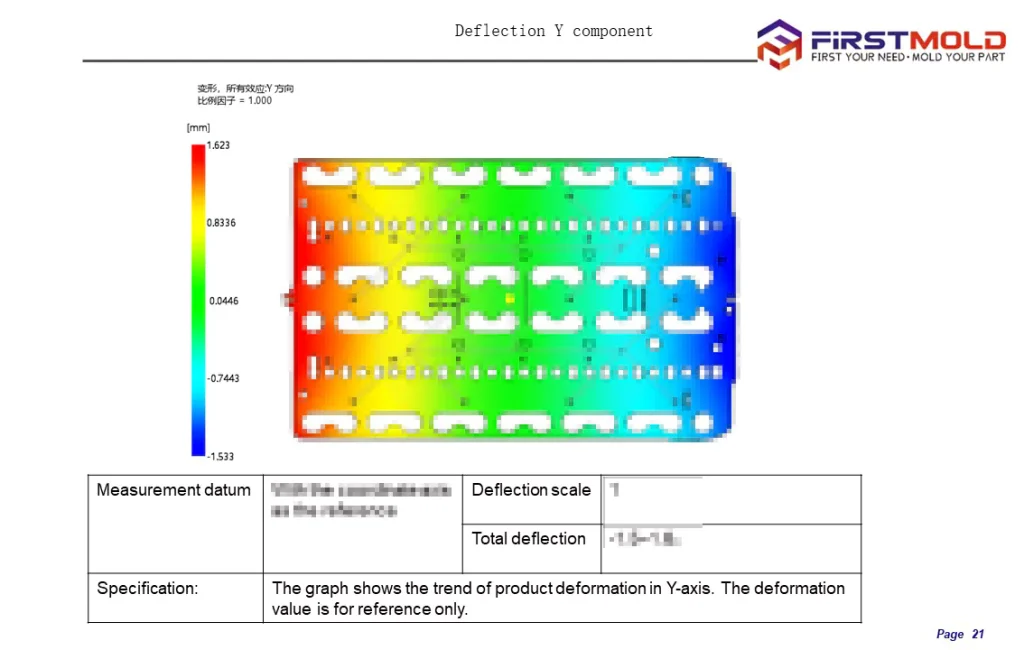

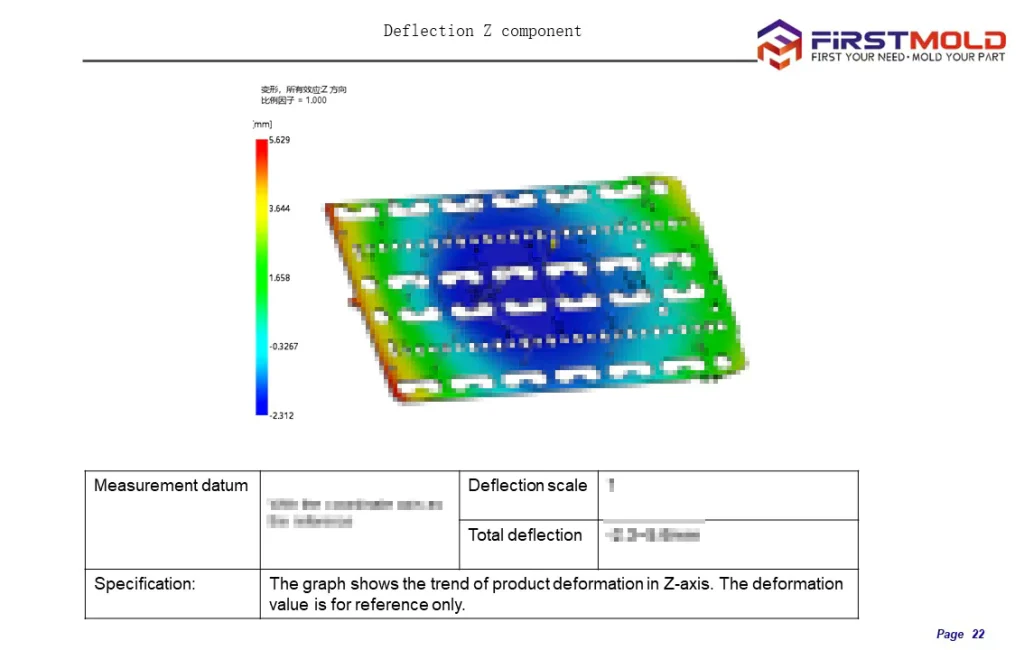

偏向

材料の冷却、収縮、分子配向、その他の機械的特性など、さまざまな要因が部品のたわみに影響を与える。

冷却要因によるたわみとは、プラスチック材料の冷却固化段階での変形を指す。急冷により冷却速度に差が生じると、収縮が不均一になり、反りが発生する可能性があります。

材料固有の収縮は、溶融状態から固体状態に移行する際の収縮要因によるたわみを引き起こす。収縮は部品の変形を引き起こし、寸法変化をもたらします。

分子配向によるたわみは、射出成形の過程でポリマー鎖が特定の方向に整列することで発生します。この分子配向は、成形品の機械的特性や形状に影響を与え、たわみにつながります。

全体的なたわみとは、すべての要因を考慮した部品の全体的な変形を指します。一方、X、Y、Z方向のたわみ成分は、各軸における特定の変形を表します。

金型流動解析で部品のたわみを解析する際に、これらの要素をすべて考慮することは、正確な予測を保証し、反りや寸法安定性に関連する潜在的な懸念に効果的に対処するために極めて重要です。

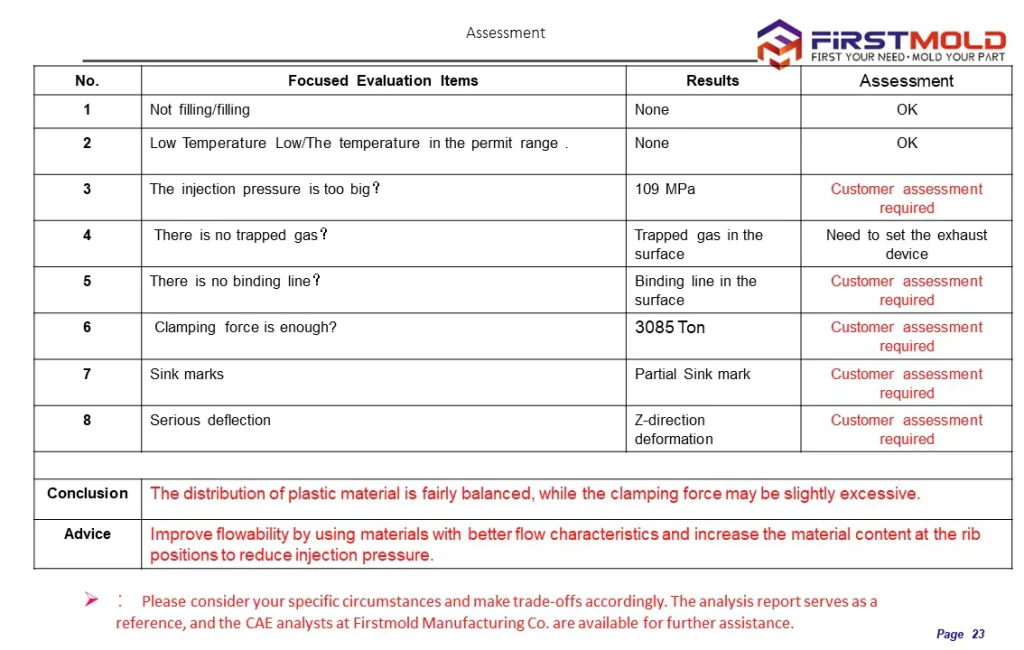

評価とフィードバック

金型流動解析における評価では通常、射出成形プロセスと部品の品質に関連するさまざまな要因や潜在的な問題を総合的に検討する。

金型流動解析における一般的な評価項目には、以下のようなものがある:

充填分析:

充填パターンを評価し、ショートショットや流れが滞ることなく金型キャビティが完全に充填されるようにする。

冷却分析:

冷却効率を評価し、ホットスポット、不均一な冷却、長い冷却時間など、冷却に関連する潜在的な問題を特定する。

たわみ解析:

材料の収縮、冷却、構造的要因による部品のたわみやひずみの可能性の分析。

溶接ラインとエアトラップの分析

溶接線やエアトラップの存在を特定し、部品の強度、外観、機能性に及ぼす潜在的な影響を評価する。

圧力と温度の分析:

射出圧力とメルトフロント温度を評価し、それらが選択された材料とプロセス条件の許容範囲内であることを確認する。

クランプ力の分析:

射出中に金型を閉じた状態に保持するために必要な型締力の計算値が、射出成形機の能力範囲内であることを確認すること。

シンクマークの分析

不均一な冷却や材料の収縮によって生じるヒケや表面の窪みの可能性のある領域を特定すること。

ゲート位置の分析:

充填パターンを最適化し、ウェルドラインを最小化し、バランスのとれた充填を達成するために、ゲートの位置とサイズを評価する。

マテリアルフロー分析:

金型キャビティ全体を通して材料の流動挙動を評価し、均一な充填を確保し、噴流や流動不均衡などの問題を回避する。

収縮と寸法分析:

材料の収縮を分析し、成形後の部品の潜在的な寸法変化を予測する。

これらの例は、包括的な金型流動解析に含まれる評価基準のほんの一部に触れているに過ぎない。具体的な評価基準は、プロジェクトの要件、部品の複雑さ、希望する品質基準によって異なる場合があります。

金型流動解析プロジェクトの概要

上記の内容は、モールドフロー分析レポートの完全な概要を表しています。金型流動解析報告書で行われるデータ解析は、解析の対象となる特定の製品によって異なる可能性があることを強調することが極めて重要です。一般的に、解析は以下の側面を含みます:

充填分析:

- 充填時間

- 溶接ライン

- エア・トラップ

- フローフロントの温度

ホールディング分析:

- 凍結層率

- 注入位置の圧力(XYプロット)

- 体積収縮率

- シンク指数

- クランプ力(XYプロット)

たわみ解析:

- 部品の温度分布

- 部品内の温度差

結論

私はモールドフロー解析に対して肯定的な立場をとっているが、実際の生産現場で実施してみると、ある欠点や予期せぬ結果を発見することも少なくない。そこで、このテーマをより深く掘り下げ、モールドフロー解析に関する私の個人的な洞察、見解、意見をお伝えしたいと思います。私はファーストモールドのイ・ヨンです。近い将来、この魅力的なトピックに特化したコンテンツを公開する予定です。一緒に金型流動解析の複雑さを探求し、製造工程改善の可能性を解き明かしましょう。