Nel nostro ultimo articolo sulla progettazione per la produzione (DFM) negli stampi a iniezione, abbiamo esplorato l'importante ruolo di DFM tra il stampo a iniezione o impianto di stampaggio e il cliente. Come naturale evoluzione, ci addentriamo ora in un altro potente strumento nell'arsenale dei progettisti di stampi: l'analisi del flusso dello stampo. L'analisi del flusso dello stampo è una tecnica di simulazione avanzata che integra i principi della DFM e consente ai progettisti di ottenere informazioni preziose sul comportamento della plastica fusa durante il processo di stampaggio a iniezione.

Che cos'è l'analisi del flusso di stampo?

L'analisi del flusso dello stampo è un processo che utilizza Software CAE (come Moldflow, C-Mold, Z-Mold, ecc.) per effettuare la simulazione a elementi finiti dell'iniezione, pressione di mantenimento, raffreddamento e processi di deformazione di parti in plastica.

L'analisi del flusso dello stampo è in grado di prevedere efficacemente i problemi che gli stampi possono incontrare nella produzione reale, come il riempimento insufficiente, le linee di saldatura e le deformazioni di deformazione, ottimizzando così la fase di progettazione dello stampo per evitare problemi di produzione. Inoltre, l'analisi del flusso dello stampo può anche fornire una base teorica per ottimizzare la progettazione dello stampo e migliorare i processi produttivi.

Il rapporto tra l'analisi del flusso dello stampo e il DFM

Il DFM (Design for Manufacture) è un approccio alla progettazione incentrato sulla produzione, che richiede di considerare la fattibilità e l'economicità della produzione nelle prime fasi della progettazione del prodotto. Il DFM copre l'intero processo di sviluppo del prodotto, comprese le fasi di progettazione concettuale, progettazione dettagliata, pianificazione del processo e produzione.

Nella produzione di prodotti in plastica (compresi i settori automobilistico, aerospaziale, medico, delle attrezzature, dei beni di consumo, dell'elettronica, della cura della persona e la maggior parte degli altri settori), l'applicazione della DFM nella progettazione degli stampi è altrettanto fondamentale. Grazie alla DFM, i progettisti possono valutare e ottimizzare i progetti dei prodotti per facilitarne la produzione. Ciò include la valutazione della producibilità, la determinazione dei metodi di produzione ottimali e l'ottimizzazione dei progetti di prodotto per ridurre le difficoltà e i costi di produzione.

In sintesi, l'analisi del flusso dello stampo e il DFM sono entrambi strumenti importanti per la progettazione e la produzione di stampi nell'industria automobilistica. Si completano a vicenda e possono migliorare efficacemente la qualità e l'efficienza produttiva degli stampi, riducendo al contempo i costi di produzione.

Il processo di base dell'analisi del flusso dello stampo

I. Generazione della maglia

Formati di file supportati

Mold flow analysis software supports reading 3D file formats from mainstream CAD software, such as *.igs, *.stp, *.x_t, *.prt, *.jt, *.catpart, and other mesh formats produced by finite element software, such as *.stl, *.bdf, *.nas.

Controllo qualità delle maglie

Quando si generano le mesh, è necessario controllarne la qualità per soddisfare i requisiti di analisi.

II. Selezione del materiale

Tipi di materiali

La maggior parte dei software di analisi del flusso dello stampo include migliaia di materiali nei loro database per la selezione da parte dell'utente, tra cui termoplastici, plastiche termoindurenti, metalli, mezzi di raffreddamento, ecc.

Modelli di materiale

L'analisi del flusso dello stampo si basa su scienze teoriche come la reologia dei polimeri, il trasferimento di calore, la cinetica di cristallizzazione e la meccanica dei materiali. I modelli delle proprietà dei materiali sono dati di input essenziali per l'analisi.

Per lo stampaggio a iniezione convenzionale, i modelli di materiale comunemente utilizzati includono principalmente modelli di viscosità, modelli PVT e modelli di cinetica di cristallizzazione, e fattori come la capacità termica specifica, la conduttività termica e le proprietà meccaniche sono fattori critici che influenzano il modello.

III. Impostazioni del processo

Attualmente, i controlli di processo della maggior parte dei software di analisi del flusso dello stampo sono suddivisi in modalità CAE e modalità macchina di stampaggio a iniezione.

La modalità CAE è utilizzata principalmente per la valutazione preliminare, senza considerare l'influenza della macchina di stampaggio a iniezione. La modalità macchina di stampaggio a iniezione viene utilizzata principalmente per la convalida successiva, consentendo di impostare il processo in base al metodo di iniezione della macchina reale.

1. Impostazioni di riempimento

(1) Modalità CAE

A. Tempo di riempimento

Impostare il tempo necessario per il riempimento del prodotto e, durante l'analisi, convertirlo in una portata come condizione iniziale per la soluzione. Quando si crea un nuovo processo, Moldex3D consiglia automaticamente un tempo di riempimento adeguato in base al volume del prodotto e al materiale di stampaggio.

B. Multi-stadio

Impostazione della portata Per i prodotti di grandi dimensioni con strutture complesse e flussi lunghi, si ricorre spesso allo stampaggio a iniezione segmentato per ottenere velocità uniformi del fronte di flusso.

C. Impostazione della pressione multistadio

La pressione si riferisce alla pressione necessaria per vincere la resistenza al flusso della massa fusa che, per lo stampaggio vero e proprio, si riferisce alla pressione esercitata dalla vite di iniezione sulla massa fusa.

D. Commutazione V/P

Durante la fase di riempimento del prodotto, l'avanzamento del fronte di flusso è solitamente controllato dalla velocità di iniezione. Quando il prodotto sta per completare il riempimento (volume 95%~99%), per evitare il riempimento eccessivo e il flash dovuto a una pressione di iniezione eccessiva, è necessario passare dal controllo della velocità al controllo della pressione.

(2) Modalità della macchina di stampaggio a iniezione

A. Impostazione della portata multistadio

La modalità di stampaggio a iniezione consente agli utenti di simulare l'analisi con i parametri del processo di produzione reale o di inviare i parametri di processo adatti al reparto di produzione per la produzione di prova.

B. Impostazione della pressione multistadio

La pressione della macchina per lo stampaggio a iniezione si riferisce alla pressione esercitata dalla vite sulla massa fusa, che fornisce l'energia per l'avanzamento della massa fusa.

C. Commutazione V/P

Il controllo VP della maggior parte delle presse a iniezione imposta direttamente la posizione di commutazione per la commutazione.

2. Impostazioni di imballaggio

Lo scopo del confezionamento è quello di compensare la quantità di fuso presente nella cavità che non è stata completamente riempita durante la fase di riempimento e la quantità di restringimento dopo il riempimento. Le impostazioni dei parametri di confezionamento includono solitamente curve segmentate della pressione di confezionamento e del tempo di confezionamento.

3. Impostazioni di raffreddamento

(1) Tempo di raffreddamento

Il tempo di raffreddamento dello stampaggio a iniezione dipende principalmente dallo spessore della parte in plastica ed è anche legato a fattori quali la temperatura della colata, la temperatura dello stampo e la conducibilità termica dell'acciaio dello stampo.

Le formule empiriche comunemente utilizzate per stimare il tempo di raffreddamento sono le seguenti:

tc è il tempo di raffreddamento, che rappresenta il tempo necessario affinché la temperatura media nella direzione dello spessore della parte in plastica si raffreddi fino alla temperatura di espulsione TE; TM è la temperatura di fusione; Tc è la temperatura dello stampo; H è lo spessore della parte in plastica; α è il coefficiente di diffusione termica della plastica.

(2) Impostazioni del liquido di raffreddamento

Per eliminare il calore introdotto da ogni colpo di plastica entro il tempo di raffreddamento, è necessario stimare se il refrigerante La portata è sufficiente per completare una certa quantità di scambio termico in un tempo prestabilito. Allo stesso tempo, per ottenere una migliore qualità dell'aspetto del prodotto, è necessario controllare la distribuzione uniforme delle temperature superficiali dello stampo entro un certo intervallo.

IV. Generazione del rapporto

Poiché l'analisi del flusso di stampi si basa su un'analisi numerica teorica, la maggior parte dei risultati in uscita sono valori di dati. Per facilitare l'interpretazione dei risultati e la comunicazione tra i reparti, i risultati devono essere presentati in un rapporto PPT. Il rapporto deve comprendere informazioni sul prodotto, informazioni sulla maglia, informazioni sul materiale, informazioni sul processo, interpretazione dei risultati, ecc.

Come comprendere un rapporto di analisi del flusso di stampo

Ora esamineremo un rapporto di analisi del flusso dello stampo per un componente automobilistico, fornendo preziose indicazioni sugli aspetti chiave da considerare durante l'analisi del flusso dello stampo. Questo caso di studio servirà da guida pratica per comprendere e interpretare efficacemente i rapporti di analisi del flusso dello stampo.

Si prega di notare che le immagini in questo caso sono state mosaicate per motivi di riservatezza.

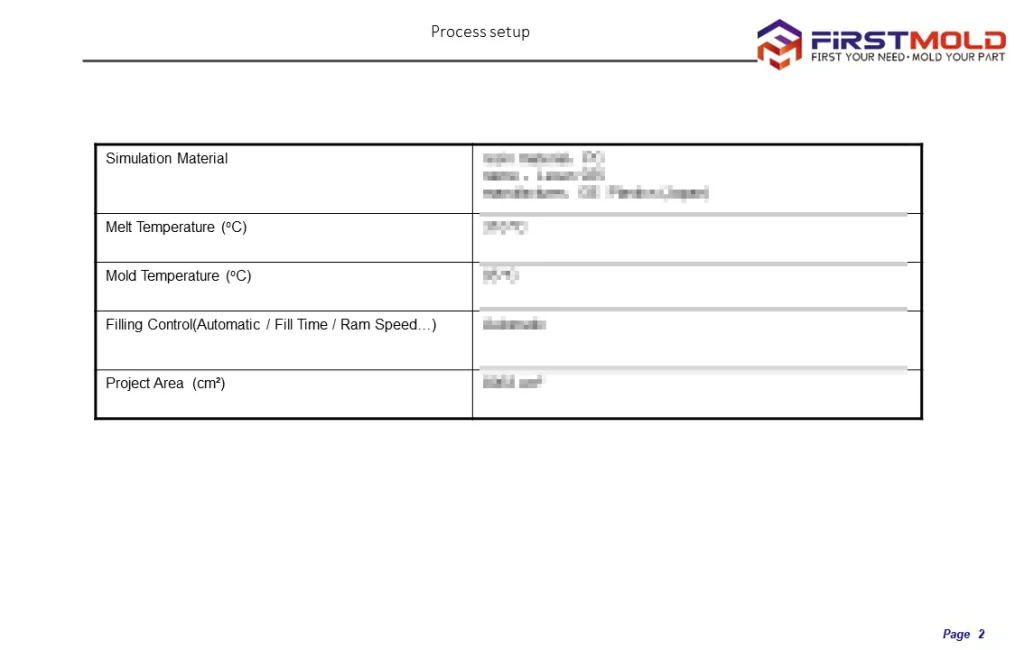

Informazioni di base

Un rapporto di analisi del flusso dello stampo inizia con la presentazione delle informazioni di base essenziali. Queste includono dettagli importanti come il numero del progetto, il materiale della resina, il numero del pezzo, la cavità, la data e la versione specifica del software di flusso dello stampo utilizzato (Mold Flow REV). Inoltre, il rapporto include il nome dell'azienda che ha condotto l'analisi, l'analizzatore responsabile dello studio, le proprietà del materiale simulato e i parametri chiave come la temperatura di fusione, la temperatura dello stampo e le impostazioni di controllo del riempimento.

L'area di progetto, un'altra informazione fondamentale, aiuta a definire l'ambito dell'analisi e fornisce il contesto per la valutazione dei risultati. Quest'area può comprendere l'intero pezzo o concentrarsi su regioni specifiche di interesse, a seconda degli obiettivi dell'analisi. Definendo chiaramente l'area di progetto, il rapporto di analisi del flusso dello stampo garantisce che la simulazione rappresenti accuratamente le condizioni previste.

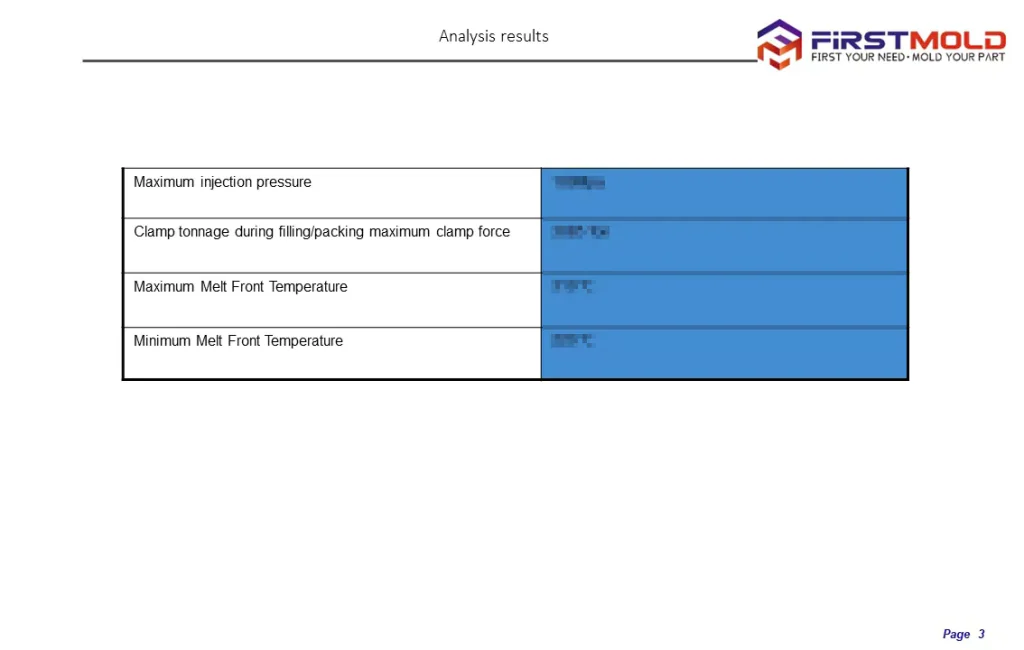

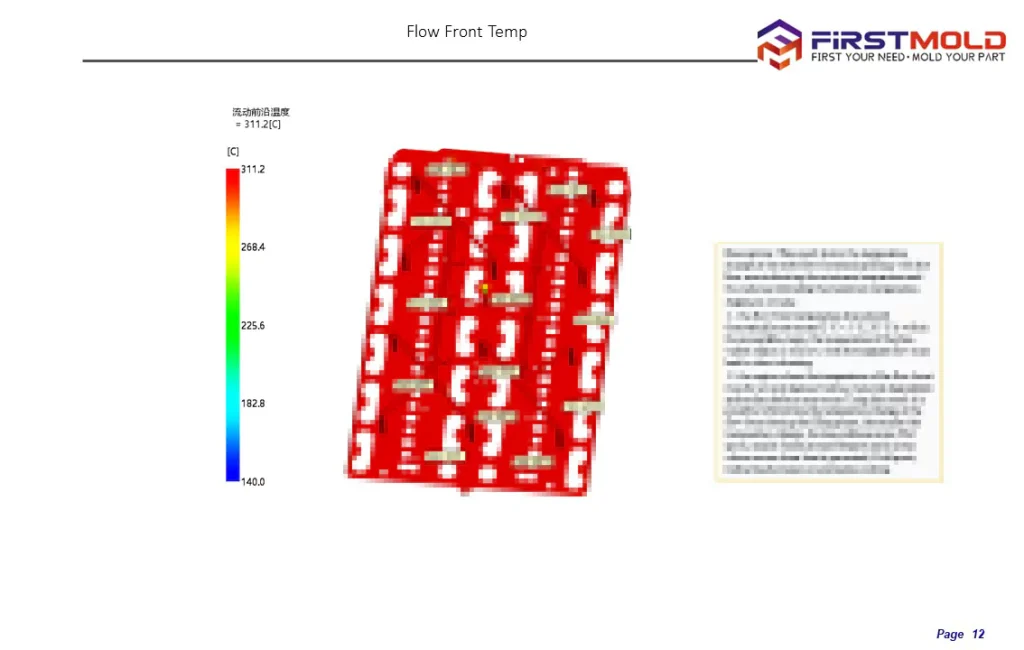

Nel rapporto sono documentati anche gli indicatori di prestazione chiave. Questi includono la pressione massima di iniezione, che indica la pressione necessaria per riempire completamente le cavità dello stampo. Il tonnellaggio di chiusura, un altro parametro importante, rappresenta la forza esercitata dal sistema di chiusura dello stampo per mantenere lo stampo chiuso durante l'iniezione. Le temperature massime e minime del fronte di fusione forniscono indicazioni sul comportamento termico del materiale durante il riempimento.

Includendo questi dettagli nel rapporto di analisi del flusso di stampi, le parti interessate possono comprendere in modo completo il progetto e le condizioni specifiche in cui è stata condotta l'analisi. Questa trasparenza garantisce che i risultati dell'analisi possano essere interpretati correttamente e utilizzati efficacemente per prendere decisioni nel processo di attrezzaggio.

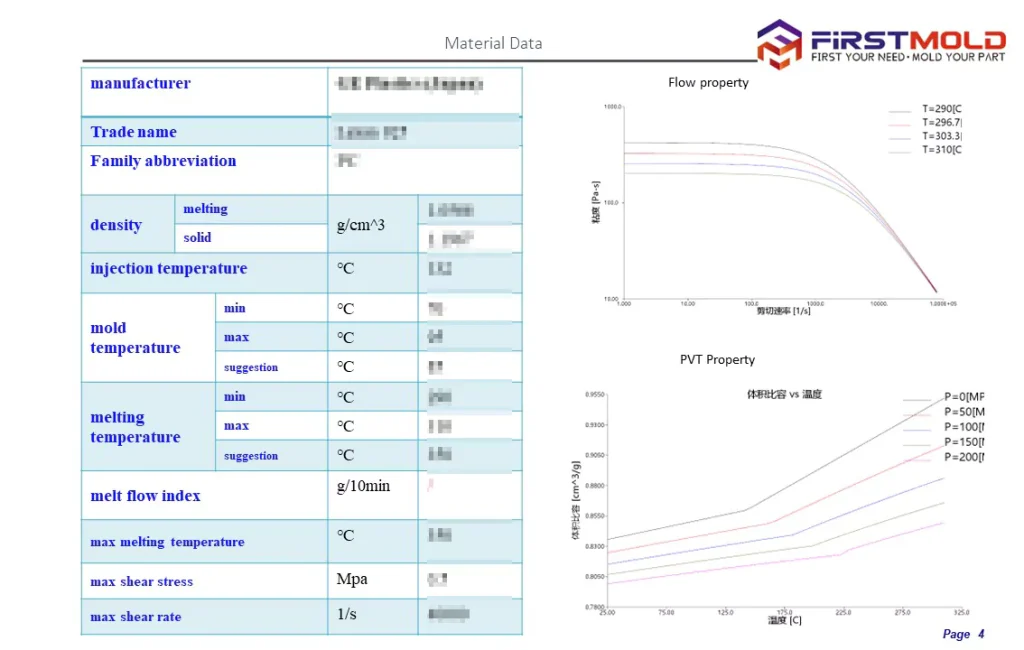

Dati del materiale

La sezione dei dati del materiale in un rapporto di analisi del flusso dello stampo include informazioni importanti sulla resina analizzata. Queste includono la densità, la temperatura dello stampo, la temperatura di fusione e l'indice di fluidità.

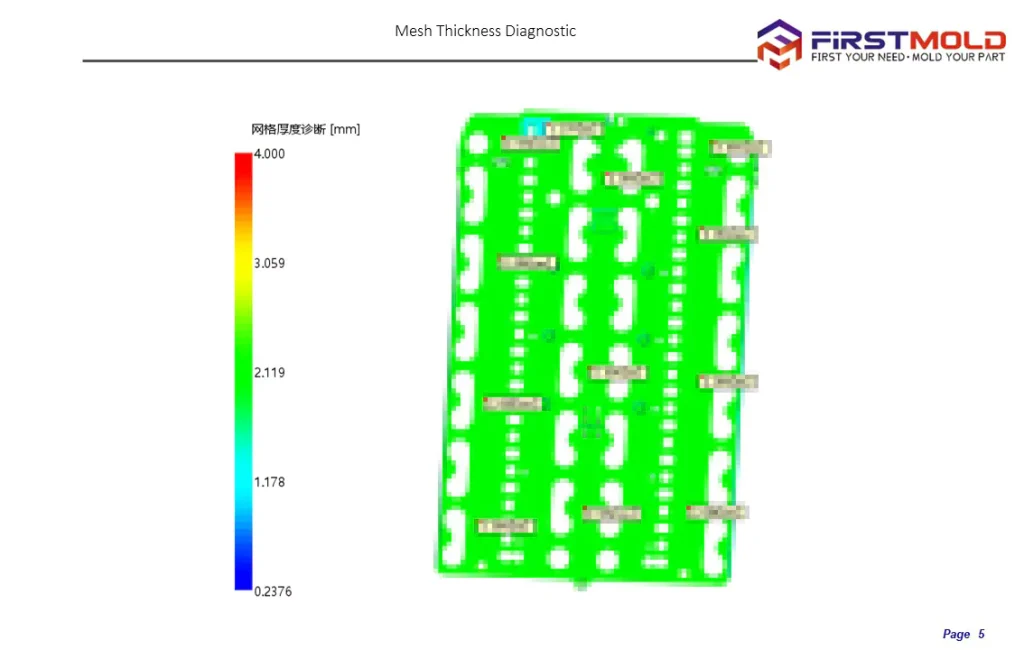

Diagnosi dello spessore della maglia

La diagnosi dello spessore della maglia è un aspetto importante dell'analisi del flusso dello stampo. Si tratta di valutare lo spessore degli elementi della maglia utilizzati per simulare la geometria della parte e dello stampo nell'analisi. Lo scopo della diagnosi dello spessore della maglia è quello di garantire un livello adeguato di raffinatezza della maglia, bilanciando l'accuratezza con l'efficienza computazionale.

Gli analisti possono identificare le aree in cui gli elementi della maglia sono troppo spessi o troppo sottili analizzando lo spessore della maglia. Gli elementi spessi possono dare luogo a risultati imprecisi, mentre quelli sottili possono causare tempi di calcolo eccessivi o addirittura il fallimento della simulazione. La regolazione dello spessore della maglia aiuta a raggiungere un equilibrio tra precisione ed efficienza computazionale.

Questo è fondamentale per ottenere risultati affidabili nell'analisi del flusso dello stampo. Consente agli analisti di affinare la maglia in aree critiche, come geometrie complesse o regioni con elevati gradienti di flusso o di temperatura. La simulazione può catturare con precisione il comportamento del flusso, la distribuzione della pressione, le caratteristiche di raffreddamento e altri fattori importanti che influiscono sul processo di stampaggio a iniezione, ottimizzando lo spessore della maglia.

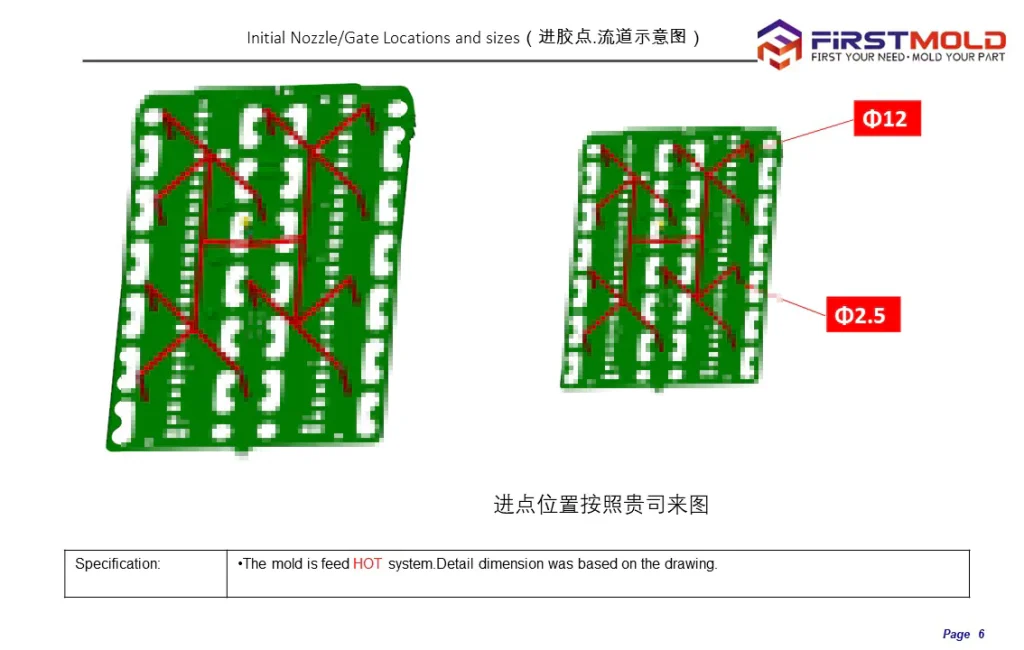

Posizione e dimensioni iniziali dei cancelli

Gli analisti valutano vari fattori per determinare la posizione e le dimensioni ottimali dei cancelli. Questi fattori includono:

Modello di riempimento:

I produttori devono scegliere le posizioni delle porte per promuovere un riempimento equilibrato e uniforme della cavità dello stampo. Ciò garantisce che la plastica fusa raggiunga tutte le aree del pezzo in modo uniforme, riducendo al minimo i potenziali difetti come esitazioni del flusso, linee di saldatura o trappole d'aria.

Distribuzione di pressione e velocità:

La posizione e le dimensioni delle porte influiscono sulla distribuzione della pressione e della velocità all'interno dello stampo. La scelta corretta della paratoia aiuta a mantenere un profilo di pressione appropriato, evitando cadute di pressione o sollecitazioni di taglio eccessive, che possono portare a problemi quali deformazione del pezzo, e segni di lavandino.

Efficienza di raffreddamento:

La posizione dei cancelli deve tenere conto dei requisiti di raffreddamento del pezzo. Posizionare i cancelli in aree che favoriscono un raffreddamento efficace può aiutare a ottenere tempi di ciclo più brevi e a migliorare la produttività complessiva. Inoltre, contribuisce a ridurre al minimo il rischio di difetti dovuti al calore, come le macchie di saldatura o la distorsione del pezzo.

Modellabilità e producibilità:

Le posizioni e le dimensioni delle porte devono essere in linea con i vincoli di progettazione e produzione dello stampo. Fattori come la complessità dello stampo, i limiti dell'attrezzatura e la geometria del pezzo influenzano la scelta delle posizioni e delle dimensioni delle porte. L'obiettivo è bilanciare stampabilità, qualità del pezzo e facilità di produzione.

Grazie all'analisi del flusso dello stampo, gli analisti possono valutare virtualmente le diverse posizioni e dimensioni delle porte, simulando il comportamento del flusso e valutando l'impatto su parametri chiave come il tempo di riempimento, la distribuzione della pressione, la velocità di taglio e l'efficienza di raffreddamento. Questa analisi fornisce indicazioni preziose per prendere decisioni informate e ottimizzare la progettazione del gate prima di procedere con la produzione effettiva dello stampo.

Spesso i clienti hanno requisiti o preferenze specifiche per la posizione e le dimensioni delle porte nei loro pezzi stampati. Queste specifiche possono essere basate sull'aspetto desiderato, sulla funzionalità o su considerazioni di produzione. Quando si esegue l'analisi del flusso dello stampo, è essenziale considerare le posizioni e le dimensioni delle porte specificate dal cliente per garantire che l'analisi sia in linea con le sue aspettative.

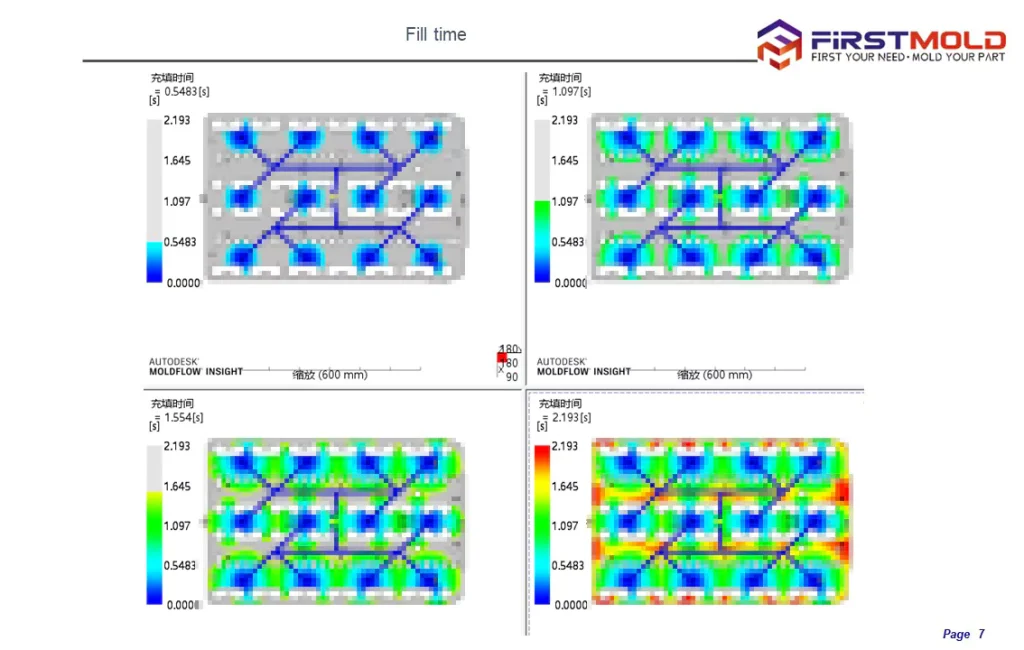

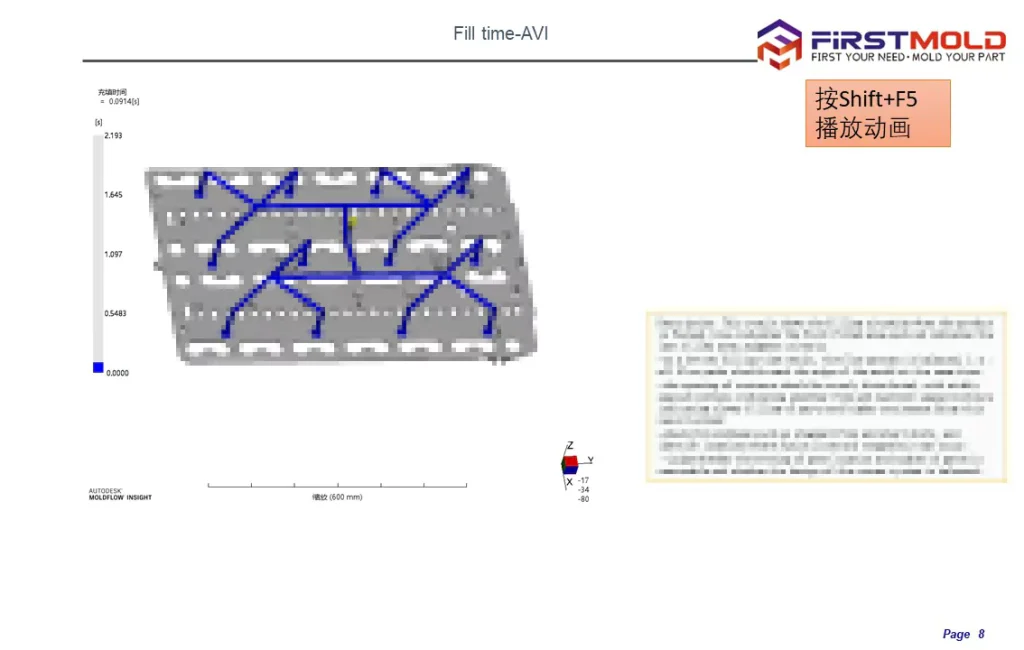

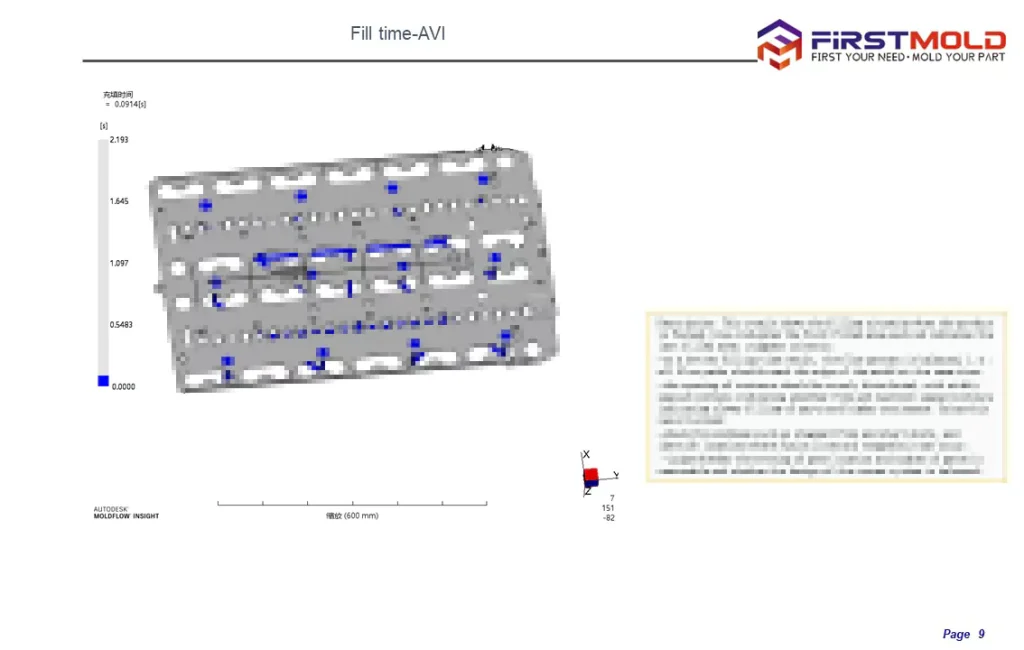

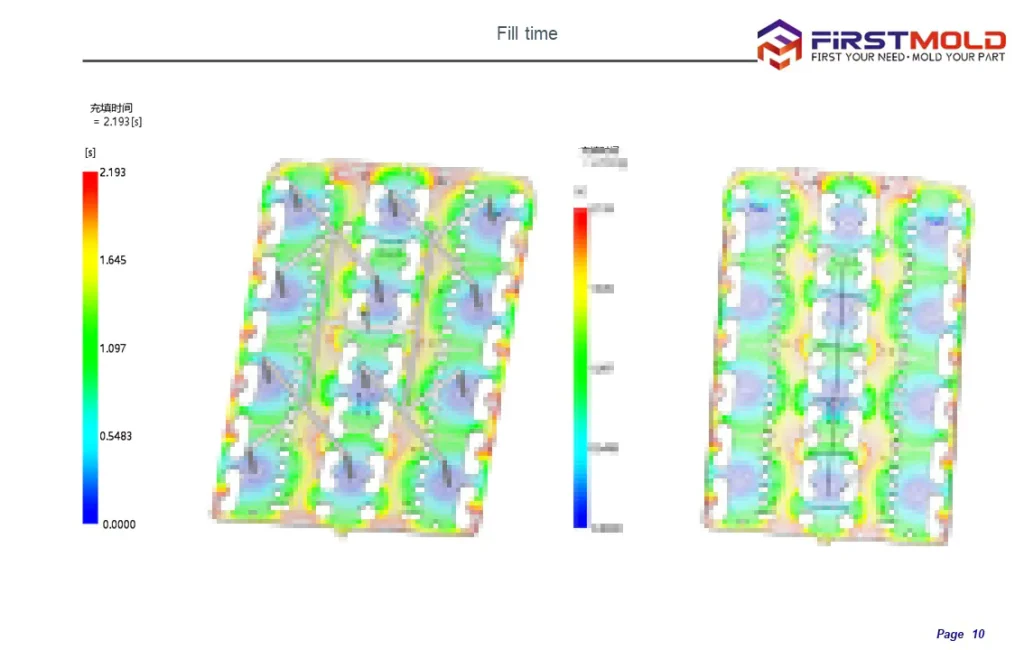

Tempo di riempimento

Il tempo di riempimento dello stampo mostra l'espansione del fronte di flusso della colata, tipicamente presentato come un grafico ombreggiato. Tuttavia, l'affermazione relativa all'utilizzo di un grafico a nuvola non è corretta. Il tempo di riempimento dello stampo non viene tipicamente visualizzato utilizzando un grafico a nuvole con linee di contorno.

Il tempo di riempimento dello stampo è un risultato importante e critico nella maggior parte delle analisi del flusso dello stampo. Fornisce informazioni sul comportamento del flusso della massa fusa nella cavità e aiuta a identificare potenziali problemi nel processo di stampaggio a iniezione.

Un processo di riempimento equilibrato è indicato quando la massa fusa raggiunge tutte le parti remote della cavità essenzialmente nello stesso momento. Ciò indica un riempimento uniforme e riduce la probabilità di difetti o incongruenze nel pezzo stampato.

I risultati relativi al tempo di riempimento dello stampo possono aiutare a identificare problemi quali colpi corti ed esitazioni. Le riprese brevi si verificano quando il materiale non è sufficiente a riempire una determinata area, dando luogo a una regione grigia o incompleta nell'analisi. Al contrario, contorni densi in una piccola area indicano esitazioni, suggerendo una potenziale interruzione del flusso o un'incongruenza che può portare a una ripresa breve.

L'overpacking è un altro problema che può essere identificato attraverso l'analisi dei tempi di riempimento dello stampo. Se in uno specifico percorso di flusso durante il riempimento iniziale della cavità è presente un'eccessiva quantità di fuso, può verificarsi un sovraimballaggio. L'overpacking può causare una distribuzione non uniforme della densità, superare il peso desiderato del prodotto, sprecare materiale e persino contribuire a problemi di deformazione.

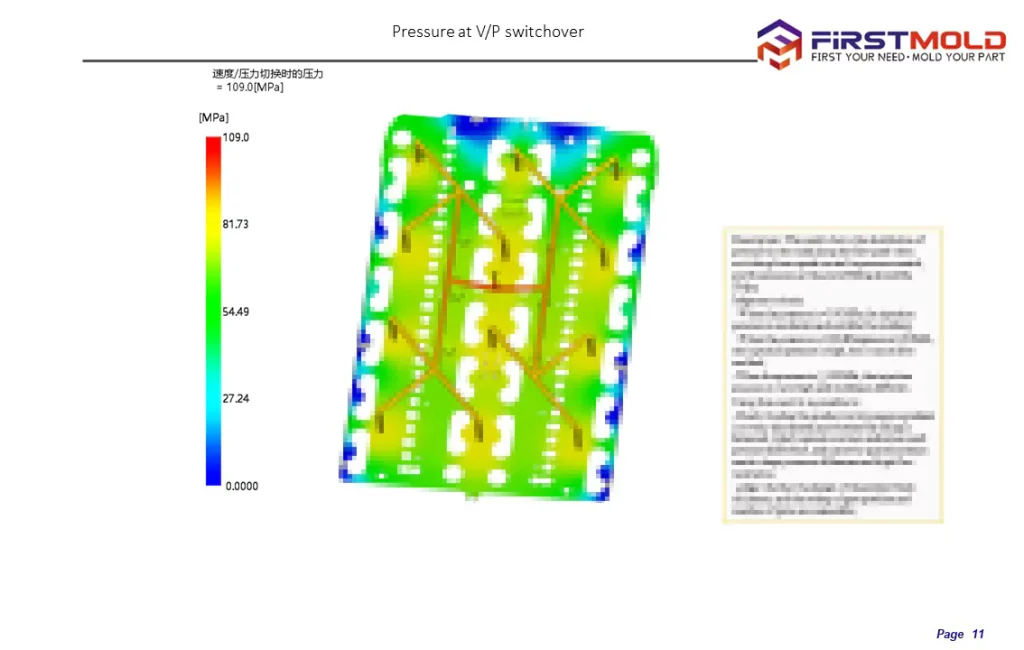

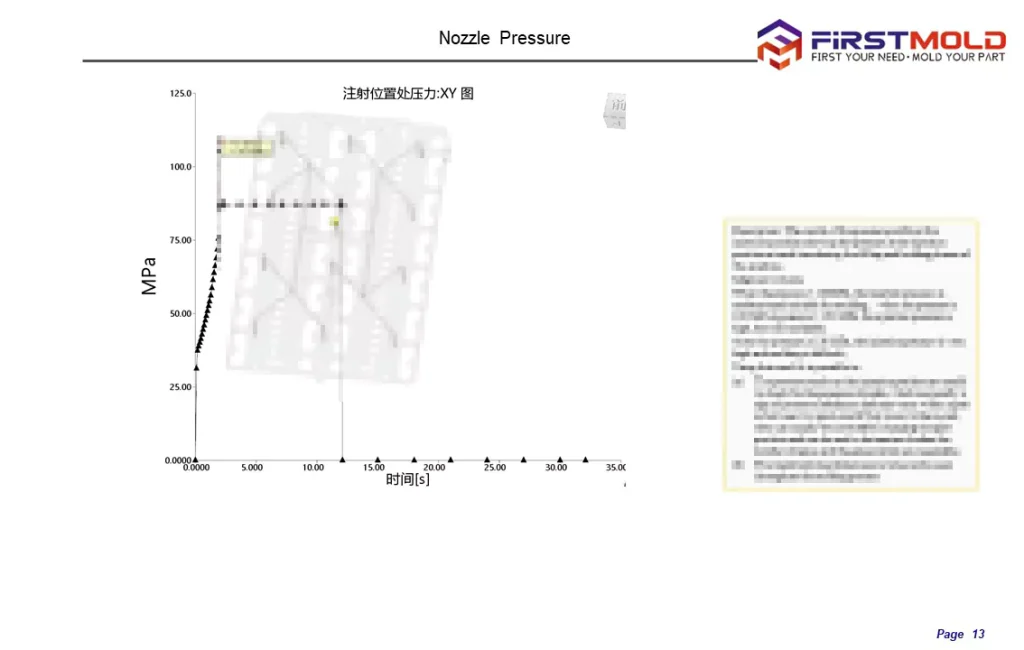

Pressione dell'ugello

Durante l'analisi del flusso dello stampo, il software calcola e visualizza la distribuzione della pressione dell'ugello nella cavità dello stampo. Queste informazioni aiutano a valutare il comportamento di riempimento, a identificare potenziali problemi e a ottimizzare il processo di stampaggio.

L'analisi della pressione dell'ugello nell'analisi del flusso dello stampo ha diversi scopi:

Comportamento di riempimento:

I dati sulla pressione dell'ugello aiutano a capire come il materiale fuso fluisce e riempie la cavità dello stampo. Forniscono informazioni sulla progressione del fronte di flusso, sui modelli di flusso e su eventuali variazioni nella distribuzione della pressione.

Qualità della parte:

Analizzando la pressione dell'ugello, è possibile valutare l'impatto sulla qualità del pezzo. Una distribuzione non uniforme della pressione dell'ugello può portare a incongruenze nel riempimento, come squilibri di flusso, linee di saldatura o intrappolamento di aria, che possono influire sulle proprietà del pezzo finale.

Progettazione e dimensionamento dei cancelli:

L'analisi della pressione degli ugelli aiuta a valutare l'idoneità della posizione e delle dimensioni delle porte. Contribuisce a determinare le dimensioni ottimali della paratoia per garantire il corretto flusso del materiale e ridurre al minimo i potenziali problemi, come le cadute di pressione o le limitazioni di flusso.

Ottimizzazione del processo:

L'analisi della pressione dell'ugello consente di individuare potenziali opportunità di ottimizzazione del processo. Aiuta a regolare i parametri di processo, come la velocità di iniezione o la temperatura della massa fusa, per ottenere una distribuzione più uniforme della pressione dell'ugello e migliorare l'efficienza complessiva dello stampaggio.

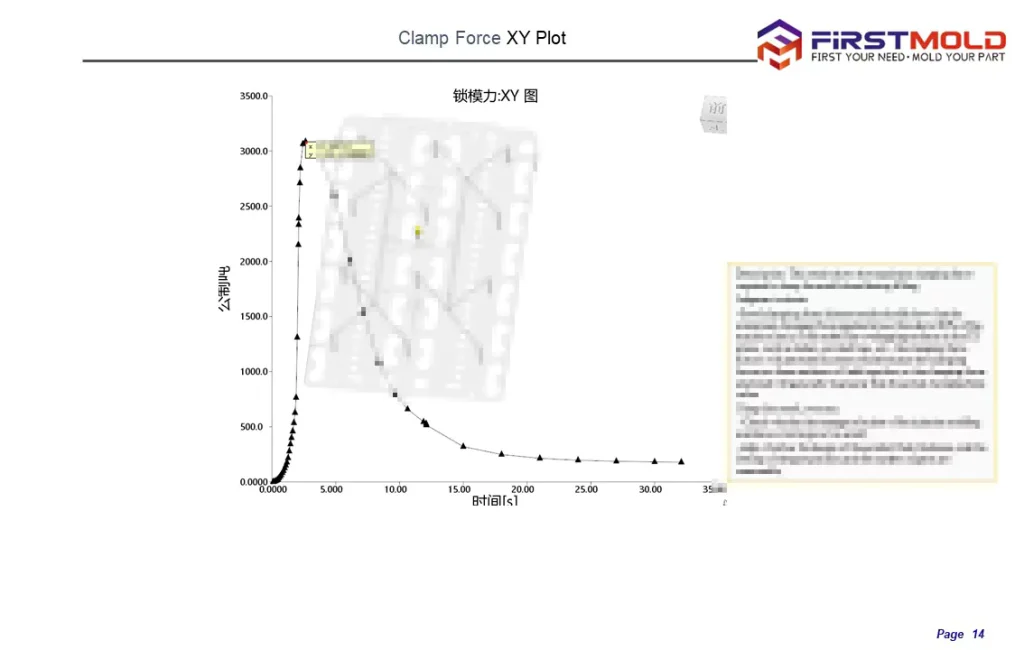

Il grafico XY della forza di serraggio

Il grafico XY della forza di chiusura nell'analisi del flusso dello stampo mostra la variazione della forza di chiusura nel tempo. La forza di serraggio è influenzata da fattori quali l'equilibrio del riempimento dello stampo, la pressione di mantenimento e il tempo di transizione per il controllo del volume e della pressione. Anche piccoli aggiustamenti di questi parametri possono portare a variazioni significative della forza di chiusura.

È fondamentale assicurarsi che la forza di chiusura massima non superi la capacità di chiusura massima della macchina di stampaggio a iniezione utilizzata per la produzione del pezzo. Il superamento del limite di forza di serraggio della macchina può causare potenziali danni all'attrezzatura o compromettere la qualità del pezzo.

Analizzando il grafico XY della forza di chiusura, i produttori possono valutare e ottimizzare la progettazione dello stampo e i parametri di processo per mantenere la forza di chiusura entro limiti sicuri ed efficienti. Ciò contribuisce a garantire operazioni di stampaggio a iniezione affidabili e di successo, evitando effetti negativi sul prodotto finale e sulla macchina di stampaggio a iniezione stessa.

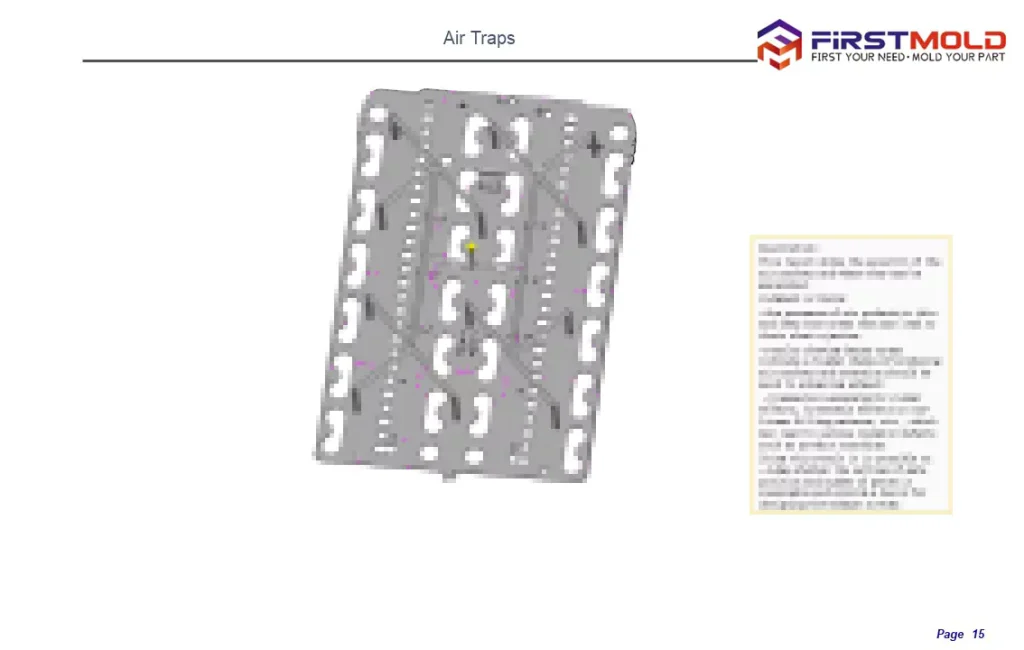

Trappole d'aria

Le trappole d'aria si verificano quando il flusso di materiale converge da più direzioni e viene intrappolato da sacche d'aria all'interno della cavità dello stampo. I risultati dell'analisi del flusso dello stampo identificano e visualizzano con precisione queste trappole d'aria.

Quando le trappole d'aria si trovano sulla superficie di divisione dello stampo, è importante garantire un corretto scarico dei gas per evitare che l'aria intrappolata causi difetti nel pezzo stampato. Per ottenere questo risultato, incorporiamo nella progettazione dello stampo fessure o prese d'aria in corrispondenza dei punti in cui sono presenti le trappole d'aria.

Per eliminare le trappole d'aria, è necessario intervenire sulle aree in cui si formano le sacche d'aria. La modifica dello spessore della parete del prodotto, la regolazione della posizione del canale di colata e l'ottimizzazione del tempo di iniezione possono contribuire ad attenuare i problemi di intrappolamento dell'aria e a migliorare la qualità complessiva del pezzo. Grazie a queste regolazioni, è possibile ottimizzare il flusso del materiale, riducendo la probabilità di formazione di sacche d'aria e migliorando il riempimento e l'imballaggio della cavità dello stampo.

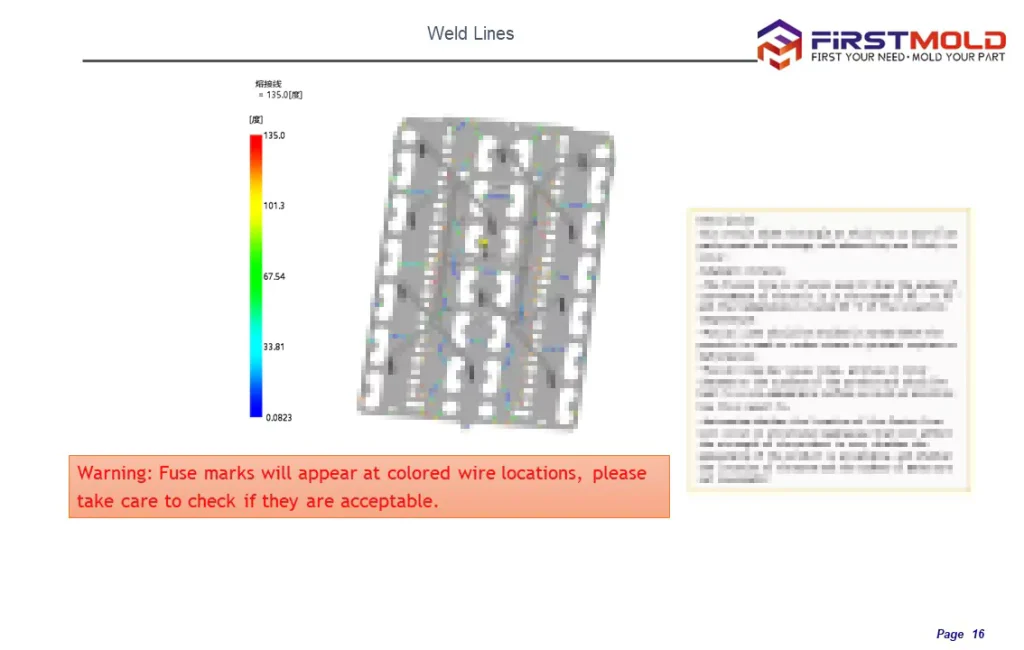

Linee di saldatura

Le linee di saldatura si formano quando due fronti di flusso della massa fusa convergono o quando un fronte di flusso si separa e si ricombina, tipicamente quando la massa fusa attraversa un foro o incontra significative variazioni di portata. Nei casi in cui vi sia una notevole discrepanza nelle velocità di flusso, si possono anche formare linee di saldatura, ad esempio quando le sezioni più spesse sono soggette a un flusso più veloce mentre quelle più sottili hanno un flusso più lento, dando luogo a una linea di saldatura alla giunzione tra le due.

Le linee di saldatura possono essere visualizzate nell'analisi del flusso dello stampo insieme ai grafici del tempo di riempimento dello stampo, della temperatura e della pressione. L'osservazione di questi risultati consente di identificare la presenza e la posizione delle linee di saldatura. La riduzione del numero di porte di iniezione per affrontare le linee di saldatura può contribuire a eliminarne alcune. Inoltre, modificando la posizione delle porte o regolando lo spessore della parete del prodotto si può alterare il posizionamento delle linee di saldatura.

La gestione delle linee di saldatura è fondamentale nello stampaggio a iniezione, in quanto può influire sulla resistenza e sull'estetica del prodotto finale. Ottimizzando la progettazione dello stampo e i parametri di processo, i produttori possono ridurre al minimo l'insorgenza e l'impatto delle linee di saldatura, ottenendo pezzi stampati di qualità superiore e più gradevoli alla vista.

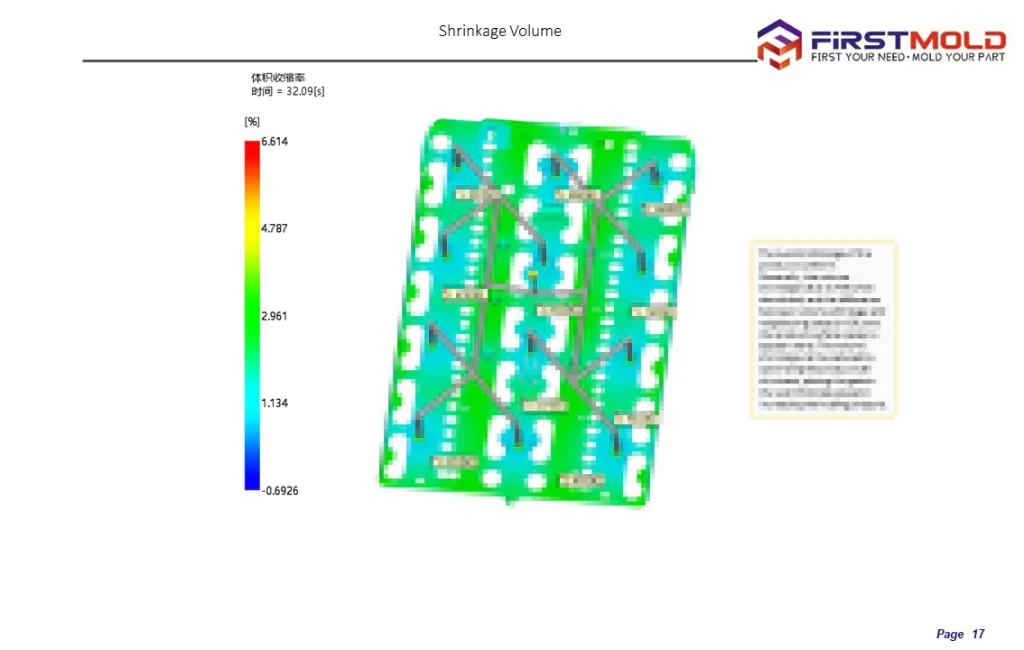

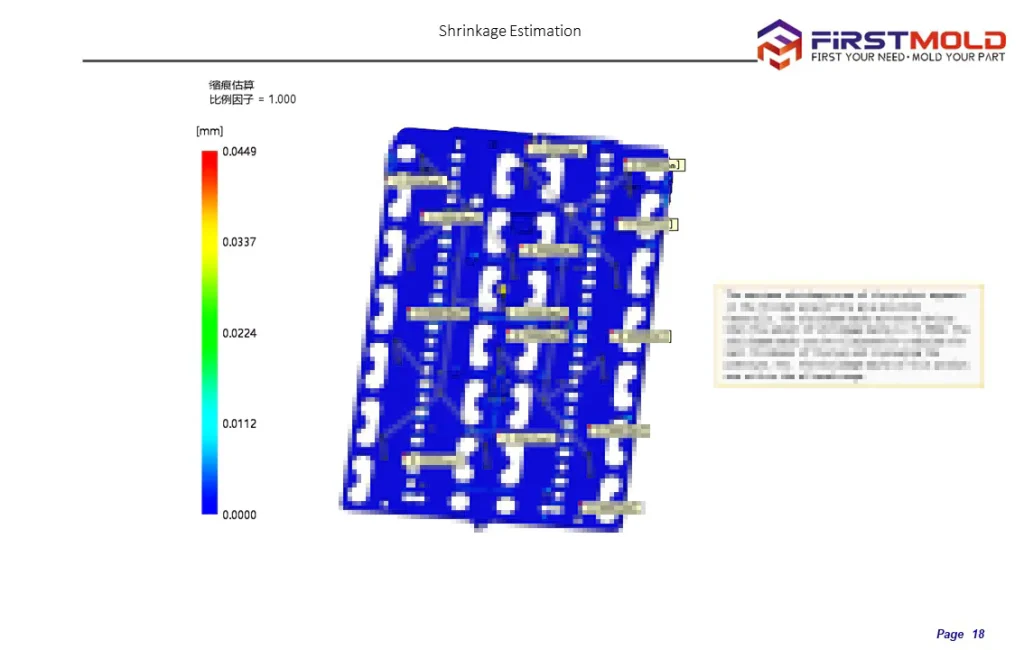

Volume e stima del ritiro della plastica

Restringimento volumetricoIl termine volume di contrazione, talvolta chiamato volume di ritiro per via della traduzione, si riferisce alla riduzione del volume di un pezzo causata dalla pressione di mantenimento durante il processo di stampaggio. In genere è espresso in percentuale. Il ritiro volumetrico è un risultato intermedio che indica la variazione del ritiro del prodotto durante le fasi di mantenimento e raffreddamento. Tuttavia, è fondamentale riconoscere che il ritiro volumetrico all'espulsione è considerato come la riduzione volumetrica finale del pezzo.

In pratica, da un set di dati specifici si ricava il ritiro volumetrico al momento dell'espulsione. Il ritiro dovrebbe essere uniforme in tutta la cavità, ma ottenere una perfetta uniformità può essere difficile. Le regolazioni della curva di mantenimento possono contribuire a migliorare l'uniformità del ritiro, migliorando la qualità complessiva del pezzo stampato.

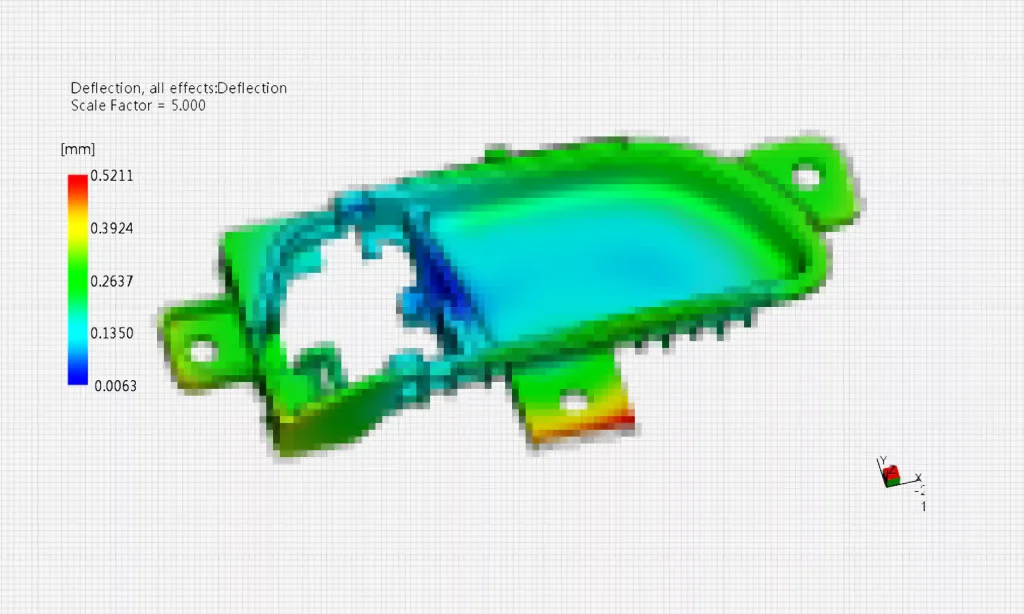

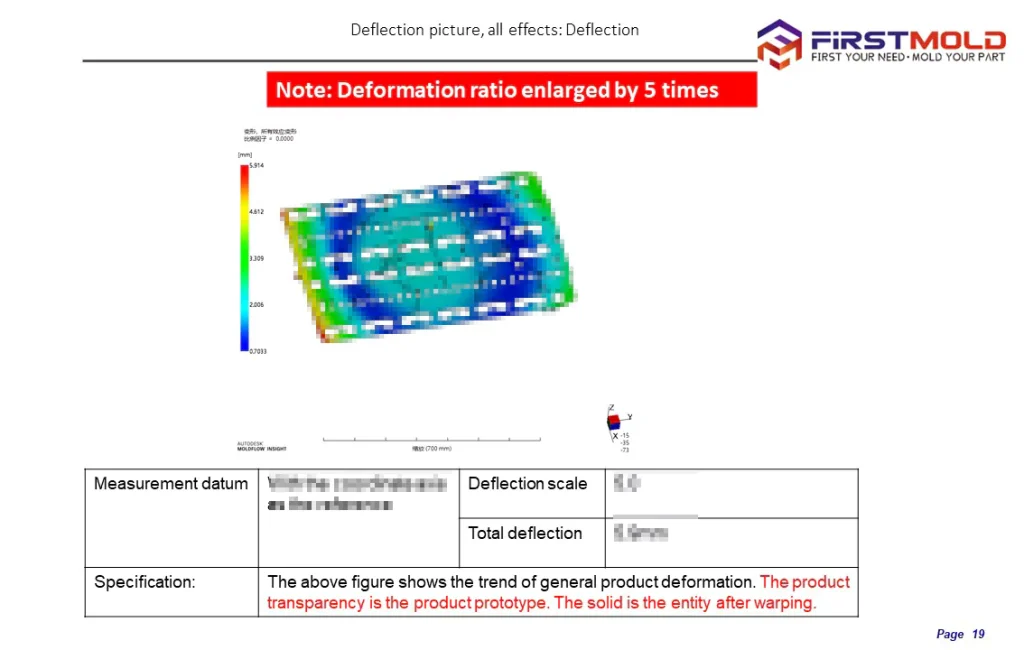

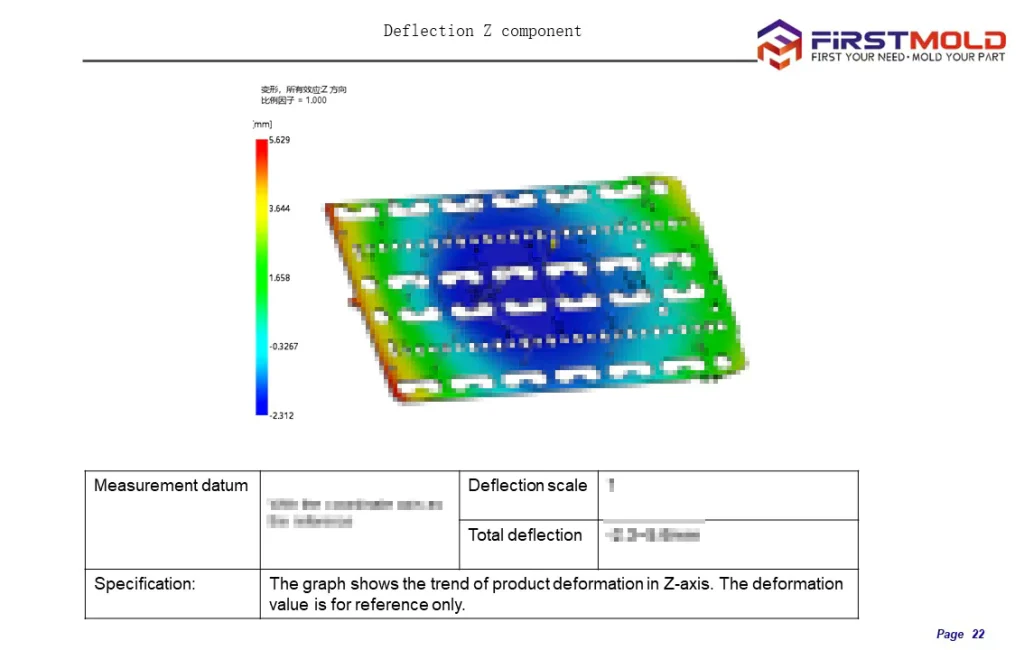

Deviazione

Vari fattori, tra cui il raffreddamento, il ritiro, l'orientamento molecolare e altre proprietà meccaniche del materiale, possono influenzare la deflessione di un pezzo.

La deformazione dovuta ai fattori di raffreddamento si riferisce alla deformazione durante la fase di raffreddamento e solidificazione del materiale plastico. Un raffreddamento rapido può portare a velocità di raffreddamento diverse, con conseguente ritiro non uniforme e potenziale deformazione.

Il ritiro intrinseco del materiale provoca una deformazione dovuta a fattori di contrazione nel passaggio dallo stato fuso allo stato solido. Il ritiro può causare la deformazione del pezzo e provocare variazioni dimensionali.

La flessione dovuta all'orientamento molecolare si verifica quando le catene del polimero si allineano in una direzione particolare durante il processo di stampaggio a iniezione. Questo allineamento molecolare può influenzare le proprietà meccaniche e la forma del pezzo, provocando una deformazione.

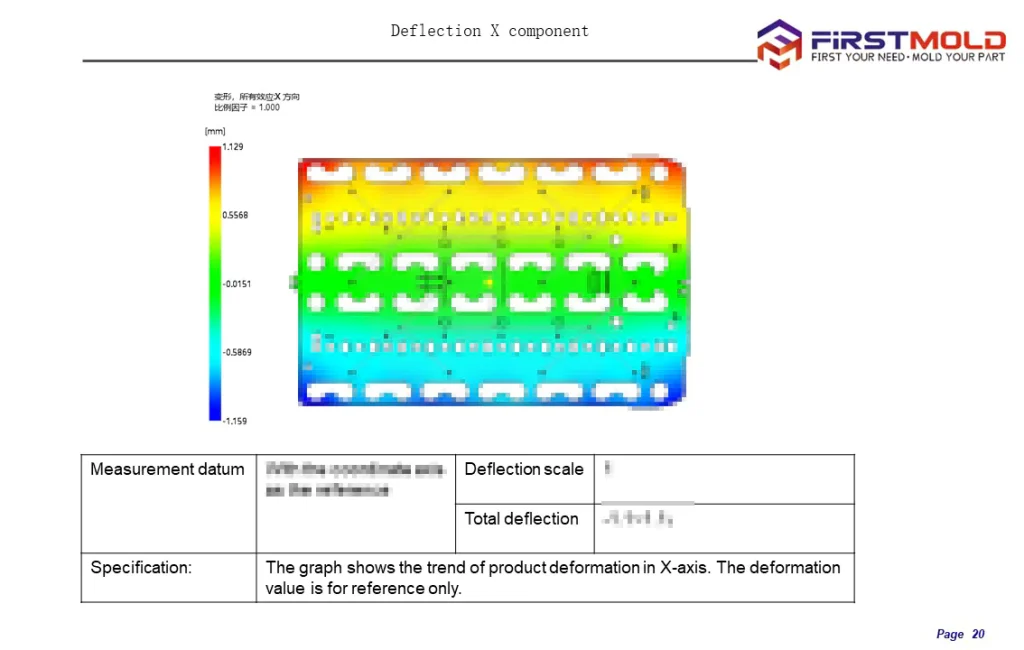

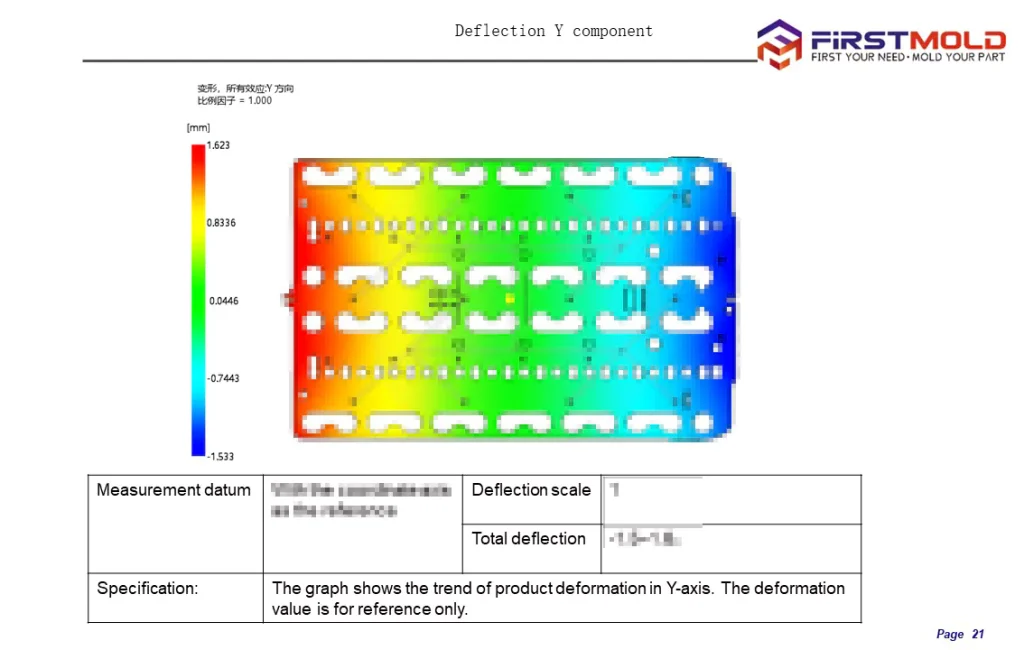

La deflessione complessiva si riferisce alla deformazione totale del pezzo, considerando tutti i fattori che vi contribuiscono. Le componenti della deflessione nelle direzioni X, Y e Z rappresentano invece la deformazione specifica di ciascun asse.

Tenere conto di tutti questi fattori durante l'analisi della deflessione del pezzo nell'analisi del flusso dello stampo è fondamentale per garantire previsioni precise e affrontare efficacemente qualsiasi potenziale problema legato alla deformazione o alla stabilità dimensionale.

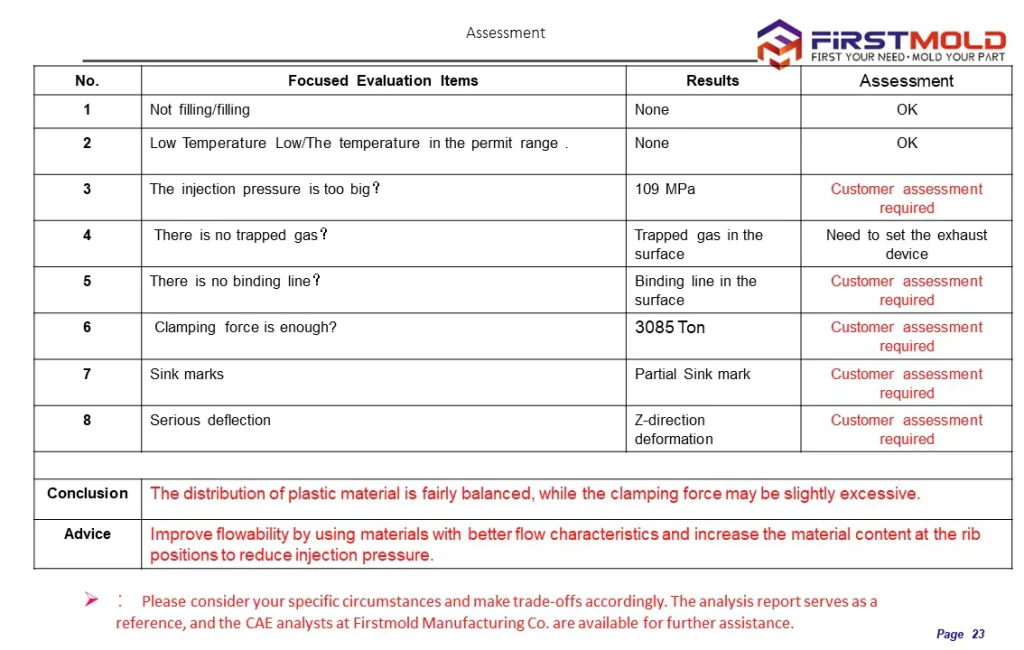

Valutazione e feedback

La valutazione nell'analisi del flusso dello stampo comporta in genere un esame completo di vari fattori e potenziali problemi legati al processo di stampaggio a iniezione e alla qualità dei pezzi.

Alcuni elementi di valutazione comuni nell'analisi del flusso di stampi includono:

Analisi del riempimento:

Valutare il modello di riempimento e garantire il riempimento completo della cavità dello stampo senza colpi corti o esitazioni di flusso.

Analisi del raffreddamento:

Valutare l'efficienza del raffreddamento e identificare potenziali problemi legati al raffreddamento, come punti caldi, raffreddamento non uniforme o tempi di raffreddamento lunghi.

Analisi della flessione:

Analizzare il potenziale di deflessione o distorsione del pezzo a causa del ritiro del materiale, del raffreddamento o di fattori strutturali.

Analisi delle linee di saldatura e delle trappole d'aria:

Identificare la presenza di linee di saldatura e trappole d'aria e valutare il loro potenziale impatto sulla resistenza, l'aspetto e la funzionalità del pezzo.

Analisi della pressione e della temperatura:

Valutare la pressione di iniezione e la temperatura del fronte di fusione per assicurarsi che rientrino in intervalli accettabili per il materiale scelto e le condizioni di processo.

Analisi della forza di serraggio:

Verificare che la forza di serraggio calcolata necessaria per mantenere lo stampo chiuso durante l'iniezione rientri nelle capacità della macchina di stampaggio a iniezione.

Analisi dei segni di affondamento:

Individuazione di aree di potenziali avvallamenti o depressioni superficiali causate da un raffreddamento non uniforme o dal ritiro del materiale.

Analisi della posizione dei cancelli:

Valutare la posizione e le dimensioni delle porte per ottimizzare il modello di riempimento, ridurre al minimo le linee di saldatura e ottenere un riempimento equilibrato.

Analisi del flusso di materiali:

Valutare il comportamento del flusso del materiale nella cavità dello stampo per garantire un riempimento uniforme ed evitare problemi come il getto o lo squilibrio del flusso.

Restringimento e analisi dimensionale:

Analizzare il ritiro del materiale e prevedere le potenziali variazioni dimensionali del pezzo dopo lo stampaggio.

Questi esempi si limitano a toccare una parte dei criteri di valutazione compresi in un'analisi completa del flusso dello stampo. I criteri di valutazione specifici possono variare in base ai requisiti del progetto, alla complessità del pezzo e agli standard di qualità desiderati.

Sintesi del progetto di analisi del flusso di stampi

Il contenuto di cui sopra rappresenta una panoramica completa del rapporto di analisi del flusso di stampi. È fondamentale sottolineare che l'analisi dei dati eseguita in un rapporto di analisi del flusso dello stampo può variare a seconda del prodotto specifico in analisi. In generale, l'analisi comprende i seguenti aspetti:

Analisi del riempimento:

- Tempo di riempimento

- Linee di saldatura

- Trappole ad aria

- La temperatura al fronte di flusso

Analisi delle partecipazioni:

- Frazione dello strato congelato

- Pressione nel punto di iniezione (grafico XY)

- Restringimento volumetrico

- Indice di affondamento

- Forza di serraggio (grafico XY)

Analisi della flessione:

- Distribuzione della temperatura nel pezzo

- Differenza di temperatura all'interno del pezzo

Conclusione

Pur avendo una posizione positiva nei confronti dell'analisi del flusso dello stampo, la realtà della sua applicazione nella produzione reale spesso rivela alcune carenze e risultati inaspettati. Riconoscendo ciò, sono deciso ad approfondire l'argomento e a condividere le mie intuizioni, i miei punti di vista e le mie opinioni personali sull'analisi del flusso dello stampo. Sono Lee Young di FirstMold. Nel prossimo futuro, prevedo di pubblicare contenuti dedicati a questo affascinante argomento e vi invito a rimanere connessi e a seguirmi se condividete un interesse simile. Esploriamo insieme le complessità dell'analisi del flusso dello stampo e scopriamo il suo potenziale per migliorare i processi produttivi.