L'obturation et l'embrassade sont deux principes fondamentaux du moulage plastique fréquemment rencontrés dans la conception des moules. Les surfaces de séparation permettent de déterminer comment utiliser le kiss-off ou le shut-off. L'industrie de la production plastique est la pierre angulaire de la fabrication moderne. Il est essentiel de comprendre les différentes techniques adoptées pour fabriquer des produits de haute qualité. Parmi ces approches, le kiss-off et le shut-off jouent un rôle essentiel en garantissant que la fabrication des composants en plastique se déroule de manière appropriée pour satisfaire la demande. Ces termes décrivent des éléments particuliers du processus de moulage qui, lorsqu'ils sont correctement ajustés, peuvent considérablement améliorer la qualité du produit final et l'efficacité de la fabrication.

Les caractéristiques du kiss-off sont un petit défaut localisé sur une pièce moulée, qui se produit lorsque le plastique fondu se sépare de l'enveloppe du moule. coureur avant de remplir la cavité. En conséquence, marques d'évier, des vides, ou autres défauts se produisent sur la surface de la pièce. L'obturation est le moment où le plastique fondu pénètre dans la cavité du moule après avoir été séparé du canal de coulée. La séparation se produit généralement à l'angle d'obturation, c'est-à-dire à l'angle où les deux moitiés du moule se rejoignent.

Cet article approfondit les concepts clés de l'arrêt et de l'embrasement dans la production de matières plastiques. Nous découvrirons les meilleures pratiques dans les processus afin d'améliorer la qualité du produit et l'efficacité pour des résultats optimaux.

Comprendre les concepts derrière Shut Off et Kiss Off

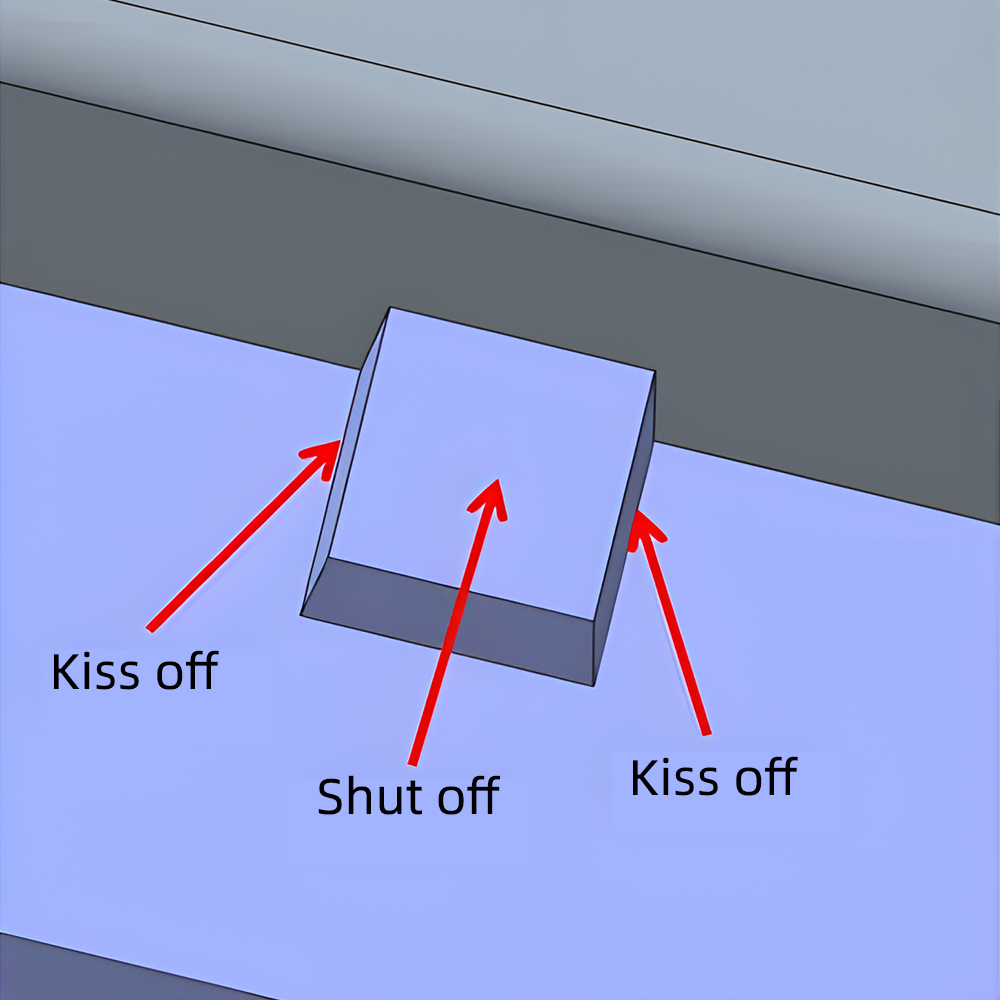

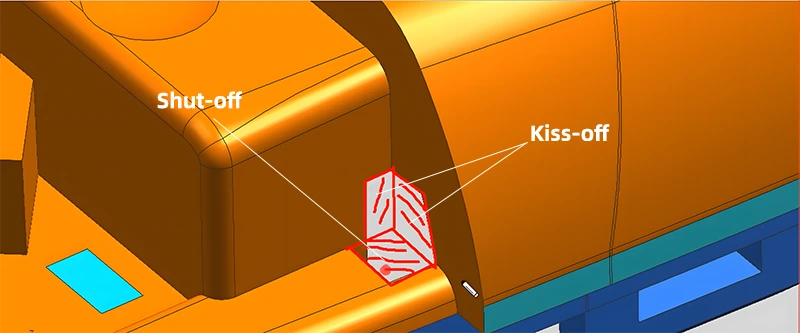

Dans le domaine du moulage plastique, le terme "kiss-off" peut désigner une caractéristique de conception dans laquelle deux ou plusieurs objets moulés se touchent ou "s'embrassent" en l'absence de tout type de liaison ou de soudure. Cette approche permet d'obtenir une ligne ou un point de contact fin et contrôlé entre les pièces. Cela se produit souvent lorsqu'on s'attend à une séparation complète ou lorsque les pièces moulées doivent être séparées par la suite. Il s'agit d'un processus courant dans les domaines où les pièces doivent être séparées après le moulage ou lorsque les pièces doivent se déplacer l'une par rapport à l'autre sans être déconnectées séparément.

Comment fonctionne le Kiss-off ?

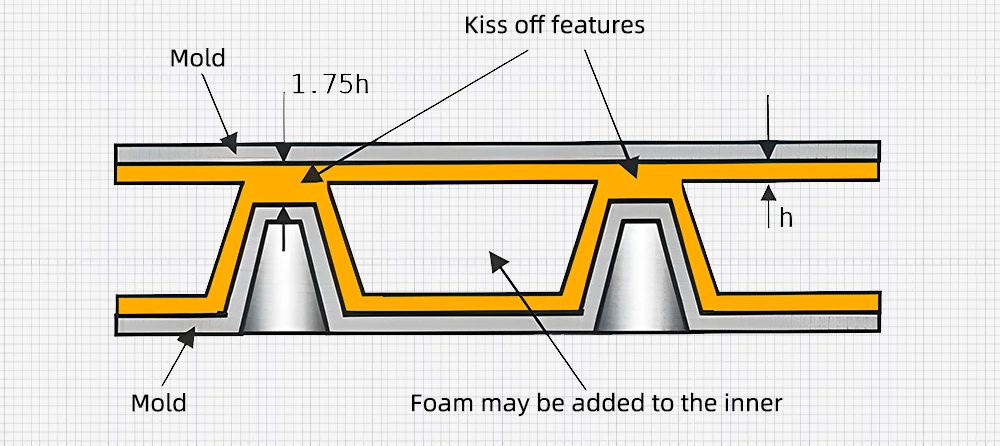

Cette procédure implique des cavités de moulage soigneusement conçues pour permettre à certaines parties des pièces moulées de se joindre légèrement au cours du processus de moulage. Le principe de fonctionnement du kiss-off est décrit ci-dessous.

Conception du moule : Cette conception est telle que seules des sections spécifiques entrent en contact les unes avec les autres. Les sections créent des parois minces ou des crêtes qui s'alignent étroitement mais ne s'unissent pas complètement.

Injection et refroidissement : Le plastique fondu est injecté dans le moule, remplit la cavité et prend la forme du dessin, y compris les zones de baiser.

Formation d'accueil : après le refroidissement, le plastique se solidifie et les pièces situées sur les points de contact se touchent légèrement. Ces sections sont intentionnellement conçues pour se toucher légèrement afin d'empêcher une fusion complète et de permettre un contrôle de la ligne ou de la zone de contact.

Démoulage : lorsque le refroidissement et la solidification sont terminés, le moule est éjecté de la cavité. Les points de rupture sont facilement séparés à la main ou à la machine, ou ils peuvent rester connectés jusqu'à un traitement ultérieur, en fonction de la conception.

Avantages et applications des baisers

Réduire le gaspillage de matériaux: Les produits d'appel conçus pour des zones spécifiques permettent aux fabricants de minimiser la quantité de matériaux utilisés sans nécessairement compromettre la structure et l'intégrité de la conception du produit.

Personnalisation: Les caractéristiques d'embrassade offrent une polyvalence dans la conception et la fonctionnalité des produits en permettant la création de lignes de rupture ou de points d'articulation uniques.

Séparation contrôlée: permet de séparer plus facilement les pièces sans qu'il soit nécessaire de procéder à des traitements supplémentaires et de découper les pièces, ce qui simplifie globalement l'assemblage et l'emballage.

Assemblages par encliquetageCe processus est fréquemment utilisé pour les pièces qui doivent s'emboîter ou se séparer. Il s'agit de créer des points faibles pour faciliter la séparation et la rupture.

Caractéristiques esthétiques et fonctionnelles: Ces caractéristiques permettent de créer des produits esthétiques tels que des lignes décoratives.

Comment fonctionne le Shut-Off ?

L'obturation n'est pas seulement l'endroit où le plastique fondu est introduit dans la cavité du moule. Il s'agit d'un élément essentiel de la conception qui a un impact sur la durée de vie du moule, la qualité des pièces et l'efficacité globale de la production. Les éléments de conception des systèmes d'obturation des moules permettent aux ingénieurs et aux concepteurs de résoudre des problèmes d'outillage et de conception difficiles. L'obturation se produit dans le mécanisme du système ou dans la conception du moule, en fonction de la technique de moulage choisie.

Angle de fermeture est un facteur essentiel qui détermine le succès ou l'échec des pièces moulées. Cependant, cette caractéristique est négligée dans le grand schéma du moulage par injection. Il s'agit de l'angle qui se forme lorsque deux demi-moules se rencontrent et son effet sur l'ensemble du processus est considérable. Cet angle est responsable de la prévention des collisions entre le noyau et la cavité pendant la fermeture. Par conséquent, la possibilité d'un désalignement potentiel est grandement évitée. L'angle protège l'ensemble du système de moulage en garantissant des opérations fluides et en évitant les frottements indésirables entre les faces métalliques. Ceci est particulièrement nécessaire lorsqu'il y a un mouvement parallèle entre la direction de l'outillage et le plan de joint du moule.

Un angle d'obturation trop faible peut entraîner un défaut courant appelé un flash. Période pendant laquelle le plastique fondu à l'intérieur de la cavité du moule s'échappe pendant le processus de serrage, provoquant l'accumulation de matériau indésirable sur la pièce. Cela altère la fonctionnalité et l'esthétique de la pièce et peut conduire à son rejet.

Le degré de l'angle d'obturation

Le degré de l'angle d'obturation est un paramètre critique qui affecte de manière significative le processus de moulage. La règle régissant les angles d'obturation stipule qu'ils doivent être supérieurs à 3 degrés. Bien que les lignes directrices générales s'appliquent, il est important de réaliser que de nombreuses variables influencent l'angle d'obturation idéal.

- Géométrie des piècesLa complexité et la forme de la pièce influencent le degré de l'angle d'obturation. Par exemple, les pièces à parois épaisses nécessitent de grands angles et l'inverse est vrai.e

- Conception du moule: La structure de conception globale du moule, en particulier les éléments tels que l'emplacement du plan de joint et le système de canaux.

- Qualité souhaitée des piècesLa précision dimensionnelle, l'état de surface et les propriétés mécaniques requises pour la pièce influencent l'angle.

- Propriétés des matériauxL'angle d'obturation optimal est influencé par le fait que les matériaux utilisés dans les plastiques ont des taux de rétrécissement et des viscosités variables.

Types d'angles d'obturation

Il existe quatre types d'angles d'arrêt, chacun améliorant différemment votre expérience du moulage par injection :

Angles de fermeture de la selle :

Il possède des caractéristiques incroyablement flexibles qui permettent de concevoir des éléments complexes tels que des crochets et des trous sans qu'il soit nécessaire de recourir à des actions latérales supplémentaires. C'est l'option préférée des concepteurs qui souhaitent créer des designs complexes tout en restant fonctionnels et en élargissant leurs options créatives.

Angle d'arrêt des lingettes

Il améliore le processus de moulage par injection en introduisant une action d'essuyage pendant la fermeture. Ce mécanisme réduit les défauts et crée une surface lisse et propre entre les pièces du moule. Les pièces moulées sont ainsi polies et la conception du mécanisme d'obturation est améliorée.

Angle d'obturation plat

L'angle d'obturation plat pour le moulage est une méthode simple et efficace qui produit une surface lisse garantissant un joint exact et sans soudure entre la cavité et le noyau. Ce type d'angle d'obturation met l'accent sur la précision et la grâce du processus de moulage tout en garantissant une finition propre. En raison de sa simplicité de mise en œuvre, il convient parfaitement aux situations où la simplicité est essentielle.

Angle d'obturation de la selle arrondie

Le processus de moulage est plus complexe que l'angle d'obturation à selle arrondie, qui ajoute une courbure à l'obturation à selle conventionnelle. Les coins arrondis améliorent les propriétés d'étanchéité et permettent une procédure de fermeture du moule plus transparente. La durée de vie du moule augmente grâce à cette conception, qui réduit l'usure. Cette méthode est un excellent choix pour les applications exigeant à la fois praticité et sophistication, car elle témoigne d'un engagement en faveur de la précision et de la durabilité.

L'importance d'une bonne conception de l'obturation

- Amélioration de la qualité des pièces: Un angle d'obturation méticuleusement conçu est une protection contre les défauts tels que les éclats, les coups courts et les marques d'enfoncement. En outre, il contribue à l'uniformité de l'épaisseur de la paroi, évitant les points de tension et améliorant la résistance générale. Des angles précis permettent de maintenir des dimensions uniformes, essentielles pour l'assemblage et le fonctionnement. Le matériau est réparti uniformément pour améliorer la solidité de la pièce et sa résistance aux contraintes.

- Prolonger la durée de vie des moules: Un dispositif d'obturation bien conçu réduit les frottements et les concentrations de contraintes lors de la fermeture et de l'ouverture du moule. Cela minimise les déchirures et l'usure des composants tels que les goupilles d'éjection, les surfaces de la cavité et les plans de joint. Des forces excessives dues à des angles incorrects peuvent causer divers types de dommages tels que des fissures, des dommages aux cavités et de l'érosion. Une fois que ces dommages cessent, ils prolongent la durée de vie globale du moule.

- Augmentation de l'efficacité de la productionL'angle d'obturation équilibré facilite l'uniformité du processus de refroidissement, ce qui accélère les temps de cycle. Un angle d'arrêt équilibré facilite l'uniformité du processus de refroidissement, ce qui accélère les temps de cycle. Moins de défauts réduisent le gaspillage de matériaux. Les dimensions standard des pièces réduisent le besoin d'opérations secondaires.

- Réduction des coûts : une fois tous les effets pris en compte, le coût de production diminuera automatiquement. L'obtention de l'angle d'obturation idéal nécessite une attention particulière afin de réduire le coût de production.. En fin de compte, cela permet d'améliorer la qualité des produits et de renforcer leur compétitivité sur le marché.

Application pratique de l'interdiction de vente et de l'interdiction de sortie du territoire

Le "Kiss-off" est une caractéristique de conception précieuse utilisée pour un certain nombre d'applications dans l'industrie.

1. Mécanismes de charnière

Dans plusieurs produits tels que les étuis, les conteneurs et les bouchons, kiss-off crée des charnières vivantes. Ces sections sont souples et minces et permettent aux pièces de s'ouvrir et de se fermer en se pliant sur un axe contrôlé.

2. Bouches d'aération et ouvertures

Il peut fabriquer des objets minces et fragiles qui peuvent être facilement retirés après la production. Par exemple, les trous d'aération dans les pièces du tableau de bord des véhicules sont facilement installés et retirés par l'utilisateur.

3. Composants encliquetables

Ces composants se connectent et se déconnectent sans fixation supplémentaire. Ces produits sont populaires dans l'électronique grand public, l'emballage et les pièces automobiles.

4. Onglets de rupture

Les articles nécessitant des scellés inviolables utilisent le kiss-off pour créer des languettes détachables. Ces languettes sont fréquemment utilisées dans les conteneurs de l'industrie alimentaire et les dispositifs médicaux. Ces languettes sont légèrement attachées au corps principal, de sorte que lorsqu'elles se détachent, le produit indique qu'il a été utilisé.

5. Lignes esthétiques ou fonctionnelles

kiss-off crée un point faible qui se détache ultérieurement ou désigne une ligne de séparation pour des choix de couleurs ou de matériaux distincts. Ces dessins permettent de créer des produits visuellement agréables.

6. Séparation contrôlée

La forme la plus utile de séparation contrôlée dans un produit est lorsqu'une pièce unique fabriquée doit être divisée en plusieurs parties. C'est le cas, par exemple, des maquettes en plastique, dont le moulage se fait en plusieurs parties, mais qui sont ensuite séparées pour l'assemblage.

Le succès fondamental des obturateurs dans les applications pratiques est considérable ;

a. Emballage

les emballages tels que les bouteilles, et les fermetures créées par une forme de conception d'obturation. Les goulots d'étranglement et les bases nécessitent un positionnement précis des fermetures. La création de joints étanches est primordiale pour éviter les fuites. Les caractéristiques telles que fils et les composants internes exigent cette conception.

b. Dispositifs médicaux

Les formes et caractéristiques délicates des outils chirurgicaux, telles que les poignées et les extrémités, doivent tenir compte de la conception de l'obturation. La précision de la dose de médicament est assurée par le maintien du diamètre intérieur du cylindre avec un emplacement précis de l'obturateur.

c. Produits de consommation

Ces produits ont souvent des conceptions complexes et des parois minces, il est donc important de placer le dispositif d'arrêt avec précision pour éviter les éclats. Par exemple, dans les boîtiers électroniques, la conception doit tenir compte de l'incorporation d'antennes et de boutons. Pour que les produits tels que les bols et les assiettes durent, l'épaisseur de la paroi doit être constante. Dans ce cas, la répartition des matériaux est primordiale.

d. Industrie automobile

Des fermetures multiples sont nécessaires pour les géométries complexes afin de garantir un remplissage uniforme et complet de la cavité du moule. Les éléments du tableau de bord tels que les bouches d'aération et les tableaux de bord suivent cette procédure. Les panneaux de porte présentent des courbes complexes, c'est pourquoi les fermetures sont établies avec soin afin d'éviter les déformations et les marques d'enfoncement. Les accoudoirs et les poignées de porte, par exemple, doivent apparaître dans la conception.

e. Industrie de la construction

De l'outillage et de l'équipement au moulage de composants en plastique utilisés dans l'industrie de la construction, le principe de fermeture s'applique directement à ces processus. La majorité, sinon la totalité, des raccords utilisés dans la construction, tels que les tuyaux et les panneaux d'isolation, sont moulés par injection et cette conception est pertinente.

Conclusion

Le kiss-off et le shut-off jouent des rôles distincts mais complémentaires dans le processus de moulage par injection, dont ils sont les composants essentiels. Pour obtenir les meilleurs résultats possibles dans la production de matières plastiques, il faut maîtriser les deux concepts. Les fabricants peuvent créer des produits de haute qualité, réduire les dépenses et améliorer l'efficacité globale du processus en comprenant les subtilités des kiss-offs et des shut-offs. Comme nous l'avons exploré, il est clair qu'une conception appropriée est nécessaire pour que les opérations de moulage soient couronnées de succès.