El ángulo de desmoldeo no es exclusivo del moldeo por inyección. Su importancia resuena en varias tecnologías de proceso. Por ejemplo, en el moldeo por inyección, el ángulo de desmoldeo es crucial para facilitar la expulsión suave de las piezas sin causar daños. Del mismo modo, en el moldeo a presión, el ángulo de desmoldeo evita que las piezas se bloqueen en el molde. Al garantizar que el molde y las piezas moldeadas no sean perfectamente paralelos, el ángulo de desmoldeo proporciona una ligera conicidad que facilita la extracción de las piezas. Este concepto se extiende a la mayoría de los procesos de fabricación en los que intervienen moldes, lo que pone de relieve su importancia universal.

Discutamos hoy este importante concepto.

Significado de ángulo de tiro

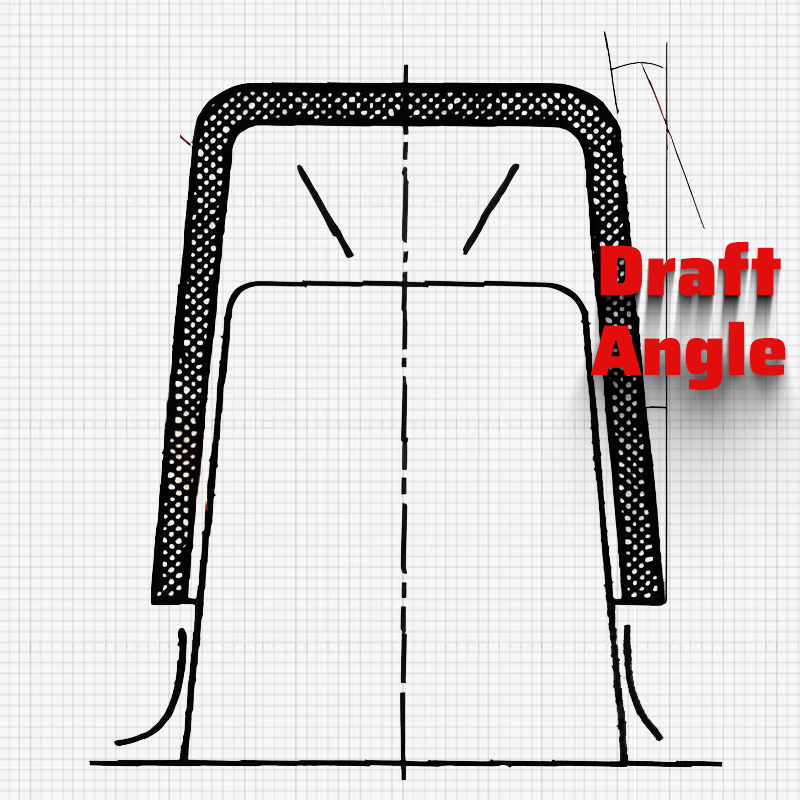

El término ángulo de desmoldeo se refiere al ángulo diseñado en el molde para facilitar la extracción de la pieza moldeada. Concretamente, es el ángulo de las superficies moldeadas en la dirección de apertura del molde.

¿Quién diseña el ángulo de giro?

Dado que el ángulo de desmoldeo se refleja en última instancia en el molde, a menudo se debate si el ángulo de desmoldeo debe ser diseñado por el ingeniero estructural o por el ingeniero de moldes. En la actualidad, existen dos enfoques principales:

- El ingeniero estructural debe asegurarse de que todas las superficies tienen un ángulo de desmoldeo durante la fase de diseño de la pieza (excepto en el caso de algunas estructuras que requieren la evaluación del ingeniero de moldes).

- El ingeniero estructural es responsable de aplicar los ángulos de desmoldeo a las superficies de apariencia y a las superficies clave de ensamblaje, mientras que otras superficies no críticas se dejan en manos del ingeniero de moldes para que se encargue de ellas durante el diseño del molde basándose en la experiencia.

Ambos enfoques tienen sus pros y sus contras, y la elección debe hacerse en función de la situación concreta:

Para el primer enfoque:

- Pros:

- Asegura la ausencia de interferencias estructurales, mantiene los requisitos de diseño para los huecos de montaje y las tolerancias dimensionales, garantizando así la calidad de la pieza.

- Ahorra tiempo en la revisión del DFM (diseño para la fabricación) del molde, evitando posteriores disputas sobre la calidad.

- Contras:

- Requiere que el ingeniero estructural tenga una amplia experiencia relacionada con el moho; de lo contrario, los ángulos de tiro diseñados podrían no facilitar una expulsión suave.

- Dado que todas las superficies necesitan un ángulo de desmoldeo, la carga de trabajo del ingeniero estructural aumenta, lo que puede retrasar los proyectos con plazos ajustados.

- Las superficies verticales originales se vuelven inclinadas tras aplicar ángulos de tiro, lo que complica las modificaciones estructurales posteriores.

- La adición de ángulos de desmoldeo da lugar a más líneas de interferencia en los dibujos de ingeniería, lo que aumenta la probabilidad de errores de anotación.

Para el segundo enfoque:

- Pros:

- Ahorra tiempo de diseño al ingeniero de estructuras; los ingenieros de moldes experimentados diseñan los ángulos de desmoldeo, lo que suele garantizar una expulsión suave.

- Simplifica las modificaciones estructurales posteriores y las anotaciones en los planos de ingeniería para el ingeniero estructural.

- Contras:

- Es posible que los ingenieros de moldes no comprendan del todo los requisitos funcionales del producto y piensen sólo desde la perspectiva de la expulsión, con lo que posiblemente no cumplan requisitos estructurales como interferencias, huecos, dimensiones y resistencia.

- Aumenta la carga de trabajo del ingeniero de moldes, ya que normalmente retira los filetes antes de añadir el ángulo de desmoldeo y luego vuelve a aplicar los filetes, lo que puede dar lugar a discrepancias entre los filetes nuevos y los originales.

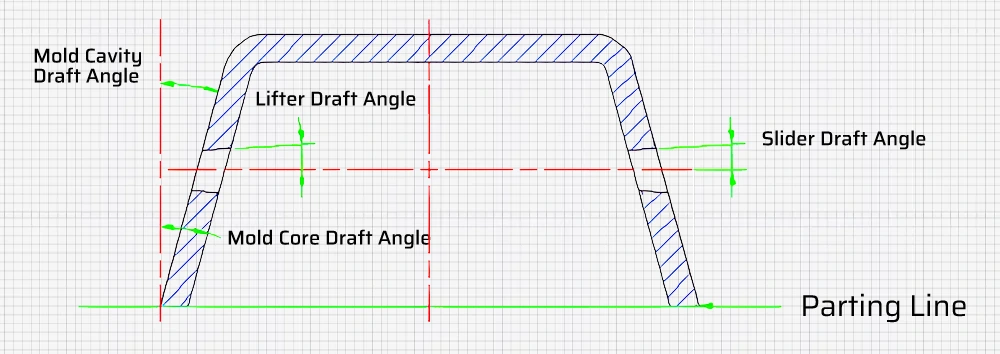

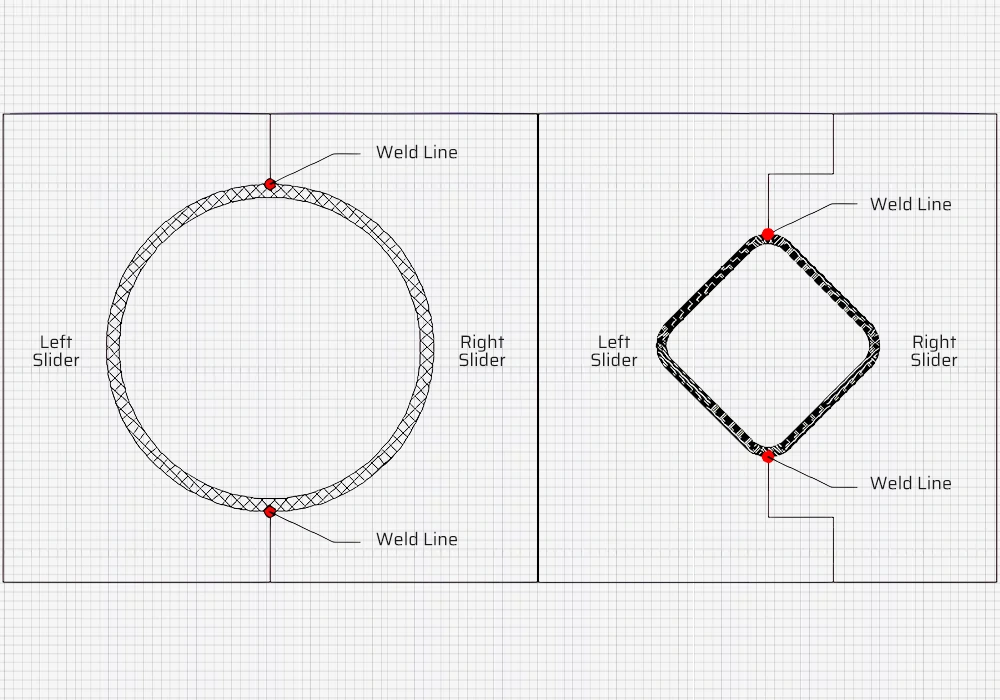

Tipos de ángulos de tiro

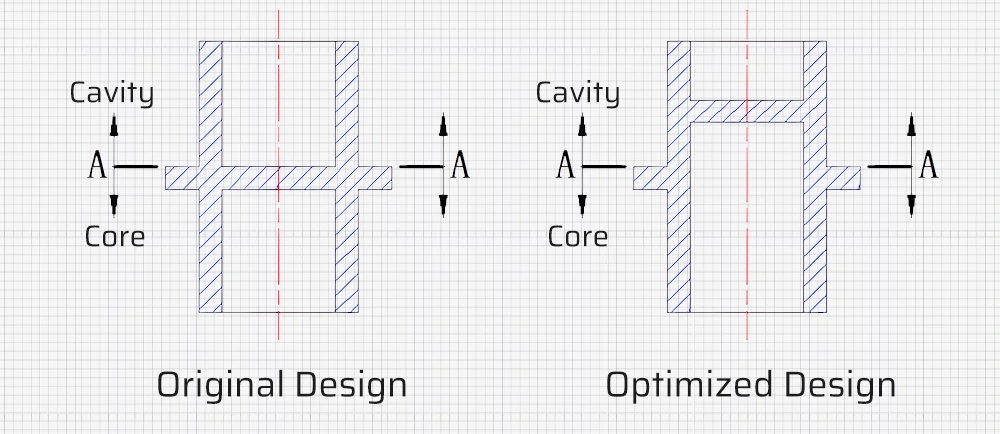

Los ángulos de tiro pueden clasificarse en ángulos de tiro de cavidad y ángulos de tiro de núcleo, que se distinguen por el línea de separación que separa la cavidad y el núcleo. Las superficies paralelas a la dirección de expulsión en la cavidad requieren ángulos de desmoldeo del núcleo, y las del núcleo requieren ángulos de desmoldeo del núcleo. Además, si el molde tiene núcleos laterales (elevadores y deslizadores), éstas requieren ángulos de tiro de la elevadora y ángulos de tiro de la corredera, con la dirección de tiro siguiendo la dirección de movimiento de la corredera.

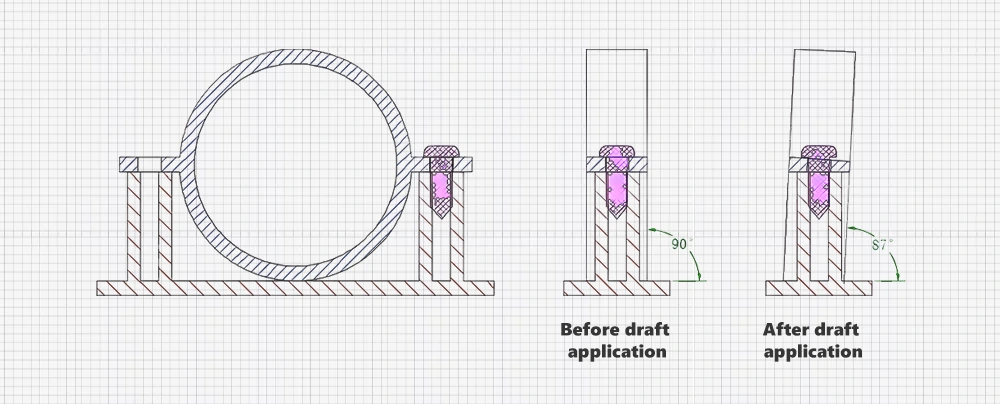

La dirección de calado se basa generalmente en la línea de partición para garantizar que la dimensión mayor tras el calado esté cerca de la línea de partición, lo que facilita una expulsión suave.

¿Por qué diseñar ángulos de giro?

Los ángulos de desmoldeo son una estructura de proceso. En teoría, las estructuras de los productos no necesitan ángulos de desmoldeo a menos que lo exija el diseño. Sin embargo, debido a las limitaciones de los procesos de moldeo como el moldeo por inyección, los productos de plástico necesitan ser retirados del molde tras el moldeo y el enfriamiento. Sin ángulos de desmoldeo, sería muy difícil retirar las piezas de plástico del molde. Piense en la dificultad de separar taburetes de plástico apilados, que ya tienen un ángulo de desmoldeo, por no hablar de las piezas de plástico sin ángulos de desmoldeo que necesitan ser retiradas del molde.

¿Por qué es difícil extraer piezas de plástico del molde sin un ángulo de desmoldeo?

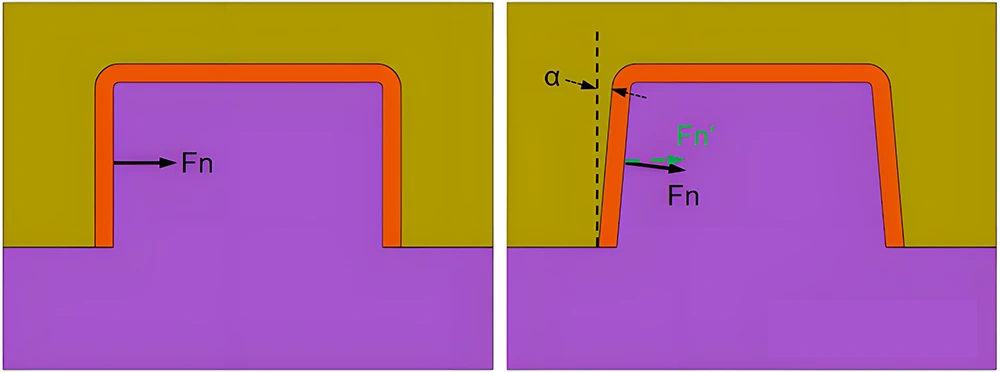

En el moldeo por inyección, la resina fundida fluye hacia el interior del molde cerrado y llena la cavidad entre el núcleo y la cavidad. Los materiales termoplásticos tienden a encogerse hacia el núcleo del molde durante el enfriamiento, lo que hace que las piezas de plástico se adhieran firmemente al núcleo del molde. Además, algunos plásticos pueden separarse microscópicamente de la pared de la cavidad del molde, pero la mayoría seguirán en contacto con la pared de la cavidad.

Durante la apertura del molde, tanto si la superficie exterior de la pieza de plástico entra en contacto con la pared de la cavidad como si la superficie interior entra en contacto con el núcleo, la pieza de plástico experimenta una resistencia por fricción opuesta a la dirección de expulsión. La fuerza de fricción, representada por 𝑓=𝜇×𝐹𝑛f=μ×Fn, depende de la rugosidad de la superficie de contacto (𝜇μ) y el tensión de contracción (𝐹𝑛Fn), que a su vez se relaciona con el ángulo de calado.

Al diseñar un ángulo de tiro, la fuerza de fricción en la dirección de expulsión 𝑓=𝜇×𝐹𝑛×cos𝛼f=μ×Fn×cosα disminuye a medida que el ángulo de calado 𝛼α aumenta. Generalmente, el ángulo de calado no es muy grande, por lo que su contribución a la reducción de la fricción estática es limitada.

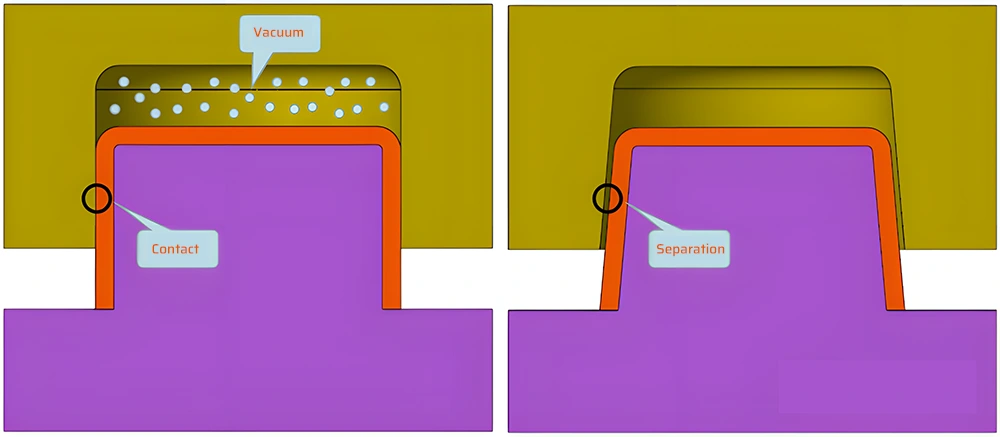

La función principal del ángulo de desmoldeo es garantizar que una vez que la pieza de plástico se separa del molde, ya no entra en contacto con éste, eliminando la fricción. Sin un ángulo de desmoldeo, la pieza de plástico pasaría a la fricción por deslizamiento al separarse y, en el caso de las superficies muy brillantes, la cavidad podría formar un vacío, lo que dificultaría la separación completa de la pieza de plástico de la cavidad. El peor de los casos es que se pegue a la cavidad, provocando la deformación de la estructura del núcleo de la pieza de plástico durante la expulsión.

Ventajas de los ángulos de inclinación:

Los ángulos de desmoldeo pueden crear a veces conflictos de intereses. Los moldeadores por inyección prefieren ángulos de desmoldeo mayores para facilitar la expulsión. Los fabricantes de moldes, por su parte, consideran que mecanizar todas las superficies de la cavidad y el núcleo con ángulos es una tarea difícil, ya que complica características sencillas que, de otro modo, podrían mecanizarse con un equipo más sencillo y a menor coste. Los diseñadores de productos pueden considerar que los ángulos de desmoldeo complican el diseño de la pieza y alteran su aspecto.

A pesar de estos retos, es crucial garantizar que las piezas moldeadas cumplen las normas de calidad exigidas. Sin ángulos de desmoldeo, aumentan las posibilidades de que surjan problemas en el moldeo por inyección, lo que eleva innecesariamente los costes de producción y alarga los plazos de entrega. Además de facilitar la extracción de la pieza del molde, los ángulos de desmoldeo ofrecen otras ventajas:

- Reduzca la posibilidad de dañar las superficies de la pieza durante la expulsión.

- Garantice la uniformidad e integridad de las texturas y acabados de las superficies.

- Minimice la deformación de la pieza debida a la resistencia a la expulsión.

- Reduzca el desgaste de las piezas moldeadas y disminuya la probabilidad de daños en el molde.

- Acorte el tiempo total de enfriamiento eliminando o reduciendo la necesidad de complejas configuraciones de eyección.

- Disminuir directa e indirectamente los costes globales de producción.

Principios del diseño del ángulo de tiro

- Garantizar una expulsión suave

- Mantener la funcionalidad estructural

- Cumplir los requisitos estéticos

Garantizar una expulsión suave:

Una vez abierto el molde, la pieza de plástico debe permanecer en el lado del núcleo para facilitar la expulsión final.

Sacar una pieza de plástico del molde implica dos pasos:

1. Se separa de la pared hueca

La superficie exterior de la pieza de plástico se separa de la pared de la cavidad. Normalmente, no hay estructuras adicionales que ayuden a esta separación, por lo que la fricción entre la superficie exterior y la pared de la cavidad debe ser mínima.

2. Se separa de la pared central

La superficie interior de la pieza de plástico se separa de la pared del núcleo. Para ello, el molde suele utilizar pasadores eyectores, pasadores acodados o placas eyectoras. La fricción entre la superficie interior y el núcleo debe ser mayor que entre la superficie exterior y la pared de la cavidad para garantizar que la pieza permanezca en el lado del núcleo durante la apertura del molde.

Dado que el plástico tiende a encogerse hacia el núcleo del molde, creando una mayor tensión de contracción, la fricción entre la superficie interior y el núcleo será mayor que entre la superficie exterior y la pared de la cavidad, dada una rugosidad y un ángulo de desmoldeo constantes. Esta es la razón por la que los machos suelen diseñarse dentro del macho, y las cavidades dentro de la cavidad, con el lado complejo de la pieza de plástico en el macho y el lado relativamente simple (lado de apariencia) en la cavidad.

Sin embargo, hay excepciones. Por ejemplo, si la superficie interior es una superficie de apariencia que no puede tener marcas de expulsión, el núcleo estaría en la cavidad, y la cavidad en el núcleo. Para evitar que se pegue a la cavidad, ésta necesita mecanismos de expulsión auxiliares.

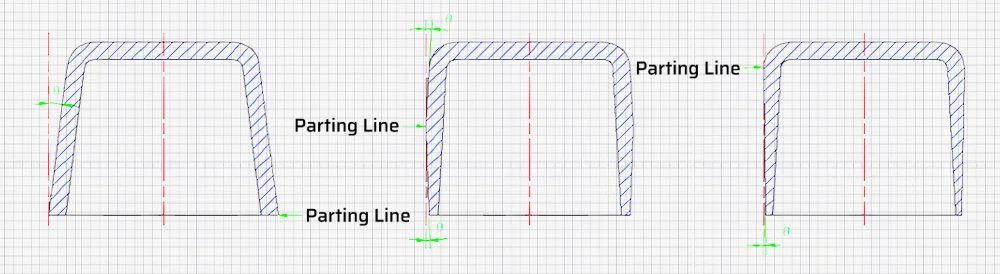

En algunos casos, las piezas pueden tener superficies superior e inferior similares sin un lado de apariencia distinta. Para estas piezas, si no hay requisitos específicos, el ángulo de desmoldeo del núcleo debe minimizarse mientras que el ángulo de desmoldeo de la cavidad debe maximizarse (dentro de la tolerancia de la pieza) para garantizar que la pieza permanece en el lado del molde móvil, evitando la necesidad de mecanismos de expulsión auxiliares en la cavidad.

Para las estructuras con diseño ajustable, el núcleo puede modificarse para que 1/3 esté en la cavidad y 2/3 en el núcleo, reduciendo el riesgo de adherencia a la cavidad.

Determinación del tamaño del ángulo de tiro:

No existe una norma unificada para el tamaño del ángulo de desmoldeo, y los cálculos teóricos suponen un reto debido a la complejidad de los modelos de fricción y a la variación de los parámetros de inyección. La simulación puede proporcionar valores de referencia, pero consume mucho tiempo y recursos, a menudo más allá de las capacidades de los talleres de moldes. La experiencia práctica es crucial, y los ingenieros de estructuras deben comprender este aspecto para incorporar los ángulos de desmoldeo en las estructuras críticas durante el diseño, reduciendo la necesidad de modificaciones posteriores basadas en los comentarios de los ingenieros de moldes y evitando problemas innecesarios.

Factores que influyen en el tamaño del ángulo de tiro:

- Características del material: Los plásticos duros requieren ángulos de desmoldeo mayores que los blandos, que pueden no necesitar ángulos de desmoldeo en absoluto debido a su flexibilidad.

- Tasa de contracción: Los plásticos con mayores índices de contracción agarran el núcleo con más fuerza, lo que requiere mayores ángulos de tiro.

- Coeficiente de fricción: Los materiales con coeficientes de fricción más bajos, como el PA y el POMnecesitan ángulos de calado menores. Las superficies más rugosas requieren ángulos de tiro mayores.

- Espesor de la pared: Las paredes más gruesas ejercen una mayor fuerza sobre el núcleo, lo que requiere mayores ángulos de tiro.

- Complejidad geométrica: Las formas complejas o las piezas con muchos orificios requieren ángulos de desmoldeo mayores para evitar tener que utilizar numerosos pasadores eyectores, que deben estar dispuestos simétricamente para evitar el alabeo durante la expulsión.

- Transparencia: Las piezas con requisitos ópticos necesitan ángulos de desmoldeo mayores.

Rangos específicos de ángulo de calado:

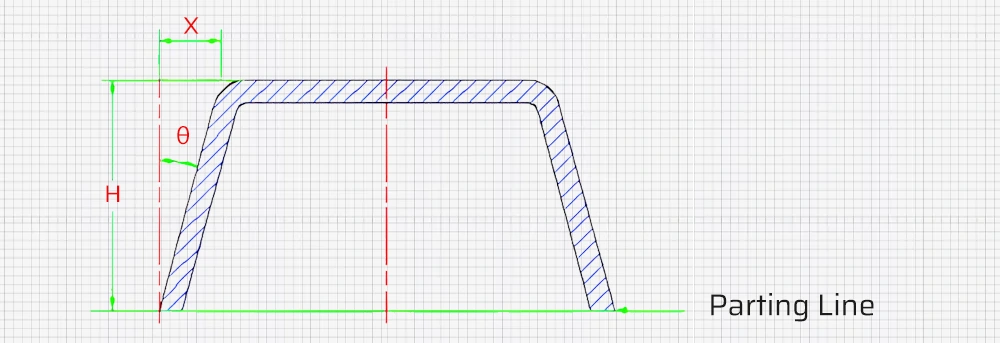

La relación geométrica para los ángulos de tiro es tan𝜃=𝑋𝐻tanθ=HX, donde 𝜃θ es el ángulo de calado, 𝐻H es la altura de la superficie escurrida, y 𝑋X es el espesor de pared reducido o conicidad.

Teóricamente, los ángulos de calado mayores facilitan la expulsión, especialmente en el caso de zonas altas (profundas) y de gran superficie que agarran fuertemente el núcleo o la cavidad, lo que requiere ángulos mayores para una expulsión suave.

Sin embargo, una mayor 𝜃θ significa un mayor 𝑋Xque afecta al diseño:

1. Para superficies de aspecto

Un mayor 𝑋X altera significativamente el diseño, desviándose potencialmente del aspecto previsto. Por lo tanto, el ángulo de tiro debe ser tan grande como sea permisible. Si no es así, considere lo siguiente:

- Las superficies muy brillantes requieren al menos un calado de 1° para evitar arañazos; si es posible, se prefieren valores mayores.

- Las superficies texturizadas requieren al menos un calado de 3°, dependiendo del tipo de textura y de la profundidad. Por lo general, una profundidad de 0,001 mm requiere de 1° a 1,5° de calado.

- Las superficies rectas necesitan un esbozo que tenga en cuenta las líneas de separación, que se tratarán en una sección posterior.

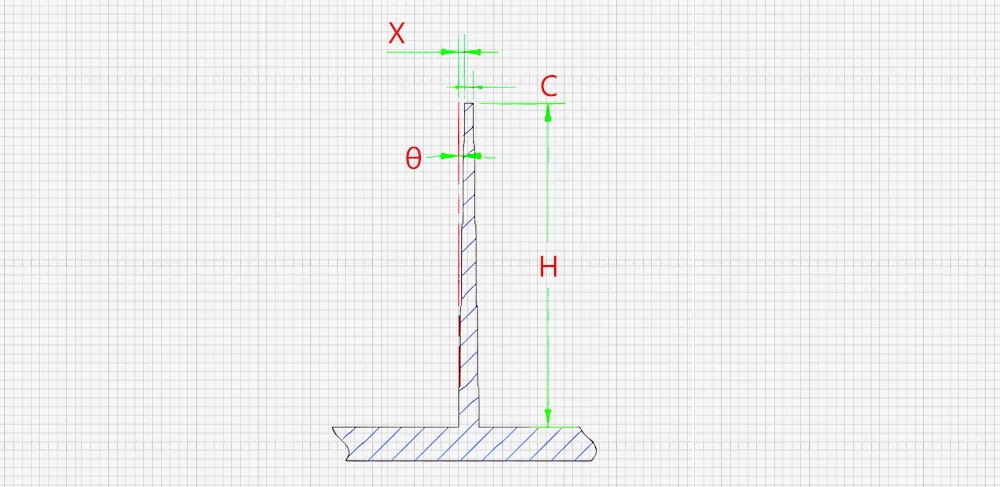

2. Para superficies acanaladas

Un mayor 𝑋X reduce la anchura superior 𝐶C, lo que dificulta el moldeo por inyección. Las nervaduras deben diseñarse más cortas, permitiendo ángulos de desmoldeo mayores. Si es inevitable, asegúrese de que 𝑋≥0,2X≥0,2 y 𝐶≥0,6C≥0.6.

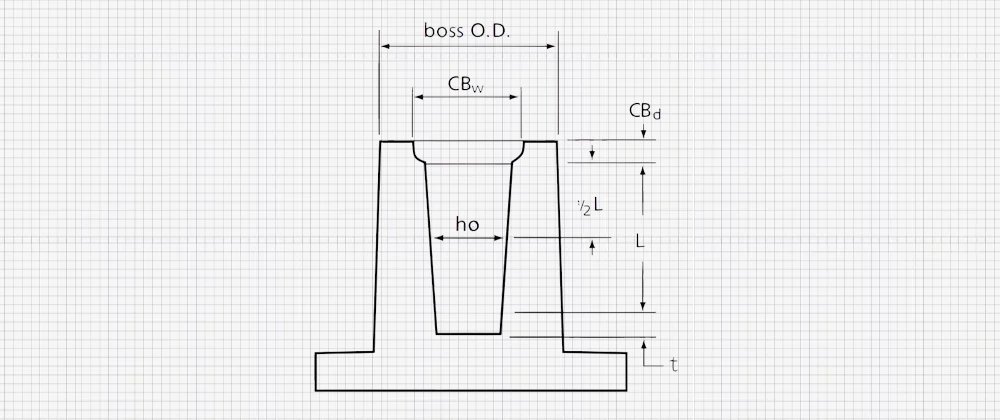

3. Para salientes de tornillo

El orificio interior requiere precisión dimensional. El ángulo de desmoldeo es pequeño o nulo, lo que requiere poca rugosidad o pulido y una colocación adecuada del pasador eyector. El uso de pasadores de núcleo para la expulsión evita la necesidad de un ángulo de desmoldeo, mientras que los pasadores eyectores ordinarios requieren un ángulo de desmoldeo. La altura de los salientes de los tornillos no debe ser excesiva, con ángulos de entre 0,5° y 1,0°. El calado debe basarse en la mitad de la profundidad de engrane de la rosca 𝐿L para garantizar un ajuste adecuado de los tornillos, evitando un ajuste flojo en la parte superior y apretado en la parte inferior, lo que introduce tensión.

4. Otras superficies internas utilizan un ángulo de calado de 1° como línea de base, ajustado en función de la altura y la rugosidad, teniendo en cuenta los cambios en el grosor de la pared para evitar defectos de moldeo.

Garantizar la funcionalidad estructural:

Un producto completo se compone de diferentes piezas conectadas para formar un todo. El ángulo de inclinación de una parte se afecta a sí misma y a las otras partes con las que se conecta.

1. Impacto en las superficies de apoyo de los tornillos:

Aplicar un ángulo de desmoldeo facilita la expulsión, pero hace que la superficie de apoyo no sea perpendicular al eje del tornillo, lo que puede inclinar la pieza fija al apretarla.

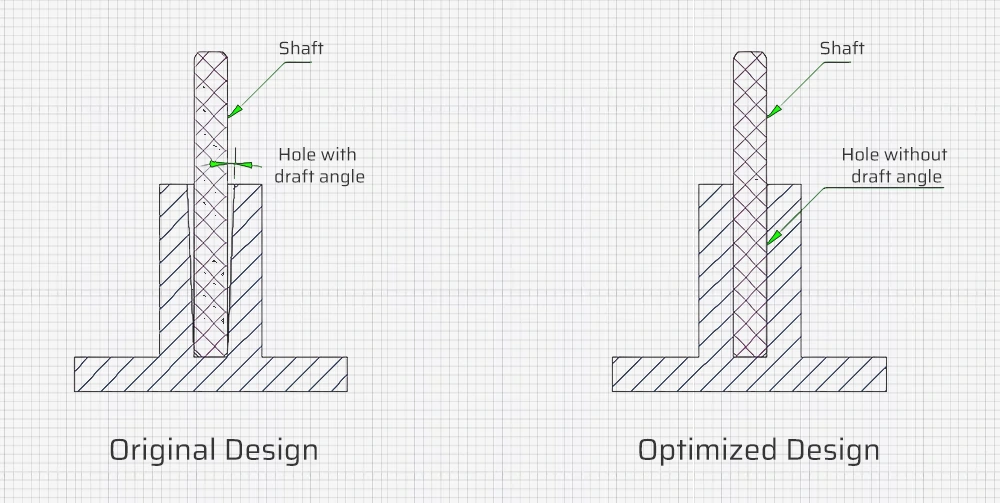

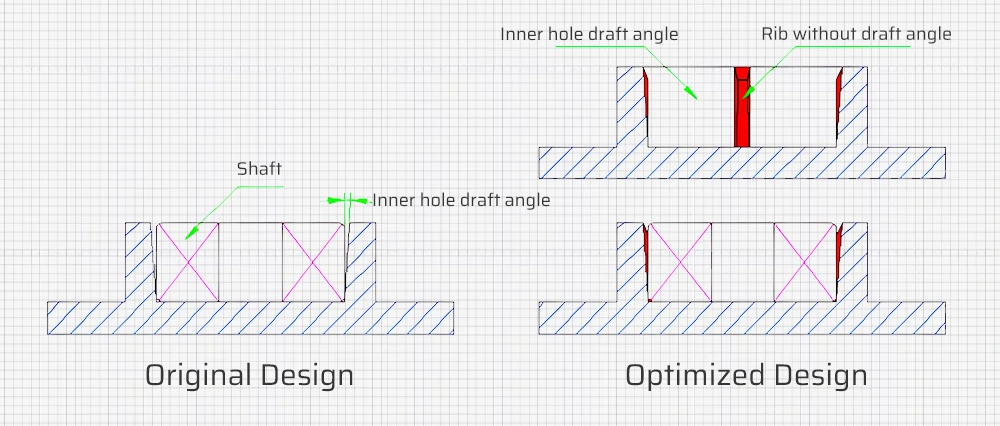

2. Impacto en los ajustes de interferencia:

Las piezas de plástico con ángulos de desmoldeo coincidentes mantienen la precisión del ajuste por interferencia. Sin embargo, las piezas estándar (por ejemplo, cojinetes, ejes) sin ángulos de calado requieren una consideración cuidadosa. Por ejemplo, un ajuste por interferencia de un eje pequeño con un taladro de columna pierde eficacia si el taladro tiene un ángulo de calado. El uso de un pasador de núcleo para la expulsión mantiene el taladro sin ángulo de tiro.

Para los ajustes por interferencia de rodamientos, los diámetros interiores grandes no pueden lograr un ángulo de desmoldeo cero con pasadores de núcleo. La expulsión convencional requiere un ángulo de desmoldeo. Por ejemplo, los agujeros grandes de los rodamientos necesitan un ángulo de tiro interno, mientras que las superficies acanaladas con áreas pequeñas pueden no necesitar un ángulo de tiro, lo que permite la expulsión forzada.

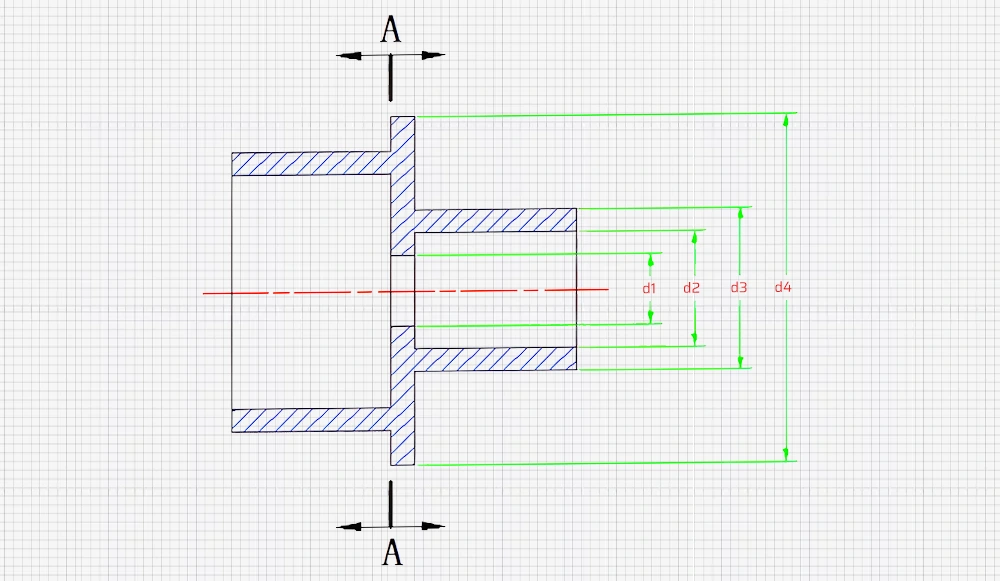

3. Requisitos de concentricidad:

Cuando hay requisitos de concentricidad para características como d1, d2, d3 y d4, la línea de partición debe estar en A-A, con d1 y d2 en el mismo núcleo para garantizar la precisión del molde.

4. Efecto sobre el aspecto y la estructura de las líneas de separación:

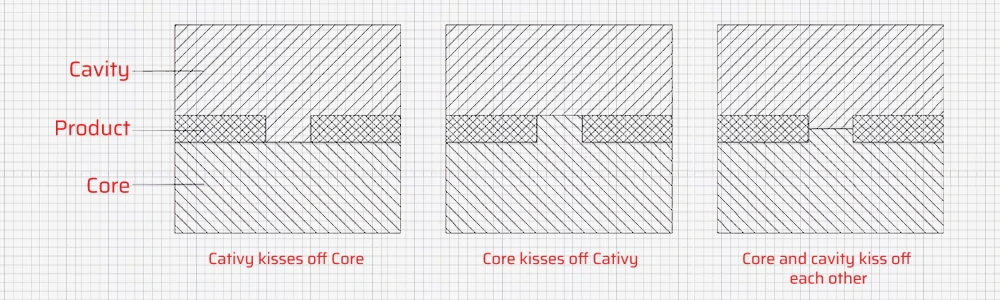

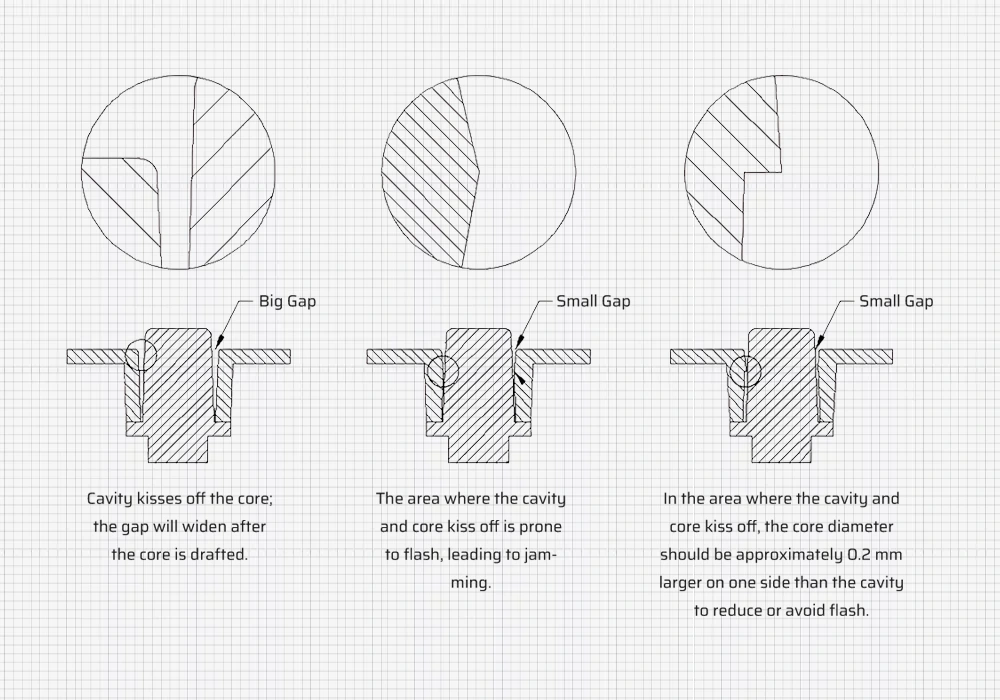

Los agujeros pasantes comunes se forman por el contacto de la cavidad y el núcleo en diferentes puntos, creando líneas de separación. El trazado del agujero pasante presenta tres besarse métodos, generando líneas de separación donde se unen la cavidad y el núcleo.

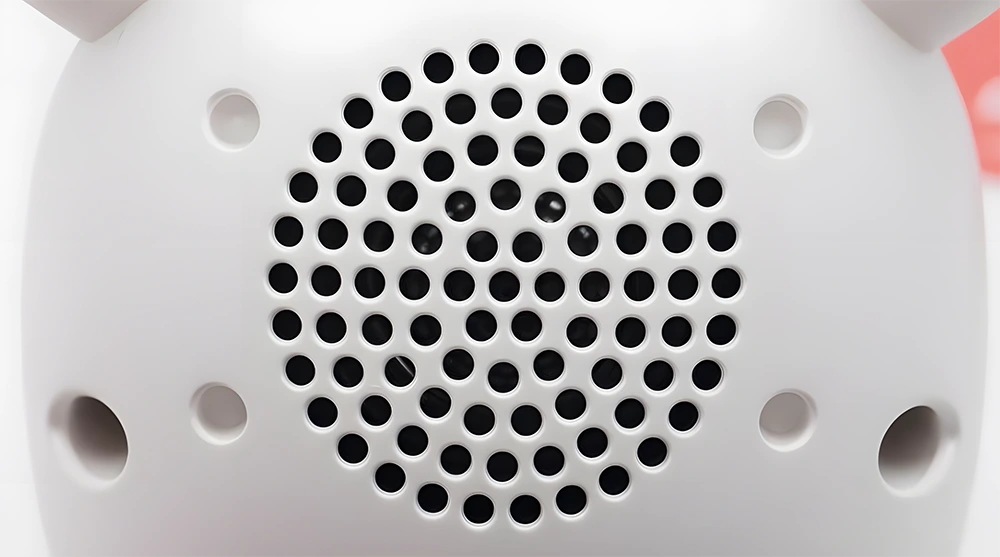

La cavidad besa el núcleo:

La pared interior del orificio, tras el calado, permanece en la cavidad. Este método se utiliza habitualmente para orificios de características estéticas como orificios de ventilación, orificios de altavoces y orificios de interfaces externas. Por lo general, estos orificios no permiten que la línea de separación o el destello sean visibles en la superficie exterior y suelen requerir chaflanes, por lo que este método es el preferido. Sin embargo, es importante tener en cuenta que este método conlleva el riesgo de que se pegue a la cavidad, especialmente cuando hay muchos agujeros, como los de ventilación o los de los altavoces. Por lo tanto, si el núcleo no tiene suficiente estructura para garantizar que la pieza permanezca en el núcleo al separar el núcleo y la cavidad, es aconsejable utilizar un "beso de separación", en el que la profundidad de la cavidad sea menor que la del núcleo.

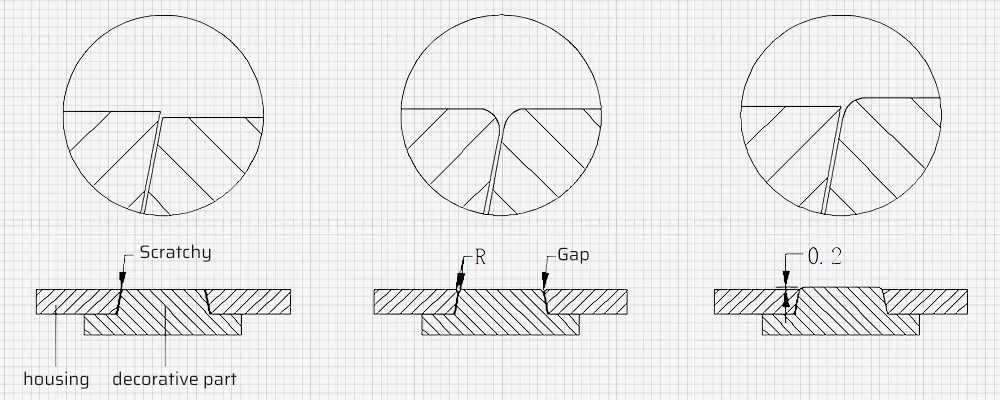

El núcleo besa la cavidad:

La pared interior del agujero, tras el calado, permanece en el núcleo. Este método se utiliza generalmente para agujeros que no aparecen solos porque la línea de separación (flash) está en la superficie exterior. Estos agujeros se suelen utilizar en combinación con otras piezas, por ejemplo, para colocar una pieza decorativa en el centro del agujero.

Dado que el destello de los agujeros formados de esta manera está en la superficie exterior, si la pieza decorativa está a ras con la carcasa, cualquier error (debido a la baja precisión del molde o a una estructura inestable) puede hacer que no queden realmente a ras, dando lugar a un escalón que puede arañar las manos. Si ambas piezas están biseladas en el ángulo R en el exterior, no arañará las manos, pero el hueco parecerá mayor. Si sólo la pieza decorativa está biselada en el ángulo R y su superficie es unos 0,2 mm más alta que la superficie de la carcasa, no arañará las manos y el hueco no parecerá más grande.

Núcleo y cavidad se besan entre sí:

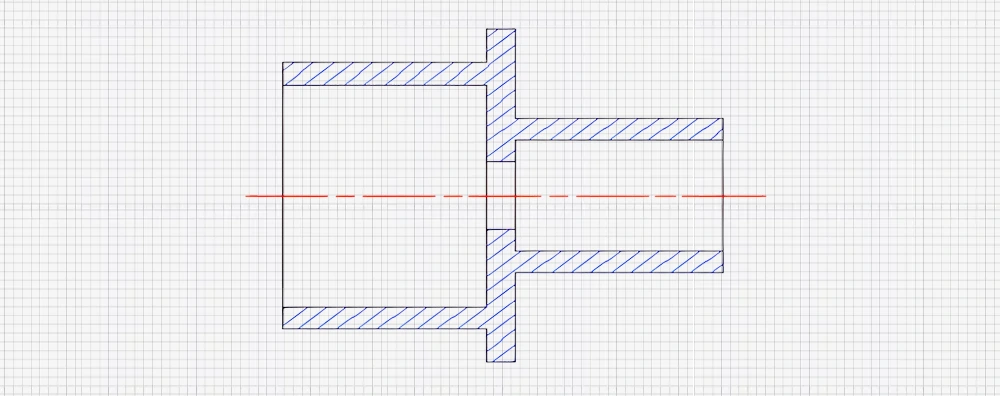

La pared interior del agujero, tras el calado, permanece tanto en el núcleo como en la cavidad. Este método se utiliza no sólo para hacer frente al riesgo de adherencia a la cavidad, como ya se ha mencionado, sino también en situaciones en las que el agujero es bastante profundo. Tras el calado, los diámetros de los extremos superior e inferior del agujero pueden diferir significativamente. Para evitarlo, se suele utilizar el núcleo y la cavidad para formar el agujero, lo que suele aplicarse en estructuras de botones, como se muestra en el diagrama siguiente.

Garantizar los requisitos estéticos:

Que las piezas de apariencia requieran ángulos de desmoldeo depende principalmente del método de desmontaje de las piezas de apariencia y del método de expulsión correspondiente. Los diseñadores con requisitos estrictos de apariencia tendrán en cuenta el estado de diseño y el método general de desmontaje en las primeras fases de diseño. Esto se debe a que cuando los ingenieros estructurales añadan posteriormente ángulos de desmoldeo a la apariencia, ésta se verá afectada en cierta medida.

Por supuesto, este impacto debe ser reconocido por el diseñador de la apariencia antes de proceder al siguiente paso. De lo contrario, el ingeniero estructural debe considerar otros métodos de expulsión preservando la apariencia original. Este proceso implica una comunicación y cooperación constantes entre los ingenieros estructurales y los diseñadores de la apariencia. Las distintas empresas pueden dar distinta importancia a la estructura y a la apariencia, lo que da lugar a diferencias en la calidad y el coste del producto.

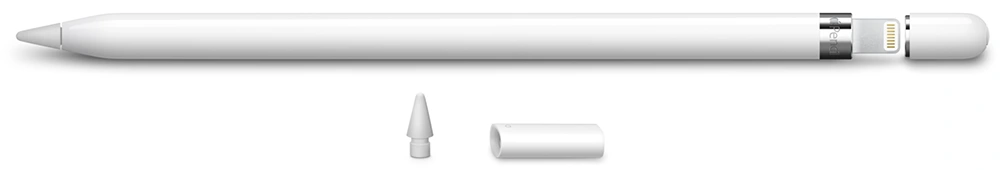

Las imágenes anteriores ilustran la evolución de los diseños típicos del cuerpo principal de las afeitadoras:

Primer diseño:

Se trata de un diseño temprano con una coraza superior y otra inferior. La línea de separación entre los cascos superior e inferior requiere ángulos de calado. Tras aplicar los ángulos de calado, la unión entre las valvas superior e inferior cambia ligeramente y ya no es tangencial, por lo que a menudo se añaden aquí líneas decorativas para reducir los bordes afilados que podrían causar molestias.

Segundo diseño:

Para solucionar los problemas del primer diseño, se añadió una concha intermedia que también sirve como elemento decorativo. Esto mejora significativamente el aspecto general, pero añade el coste de una pieza adicional.

Tercer diseño:

Se trata de un estilo minimalista con un cuerpo principal de una sola pieza y aspecto cilíndrico. No tiene ángulos de tiro en los laterales ni huecos, preservando por completo el diseño original. Se trata de un enfoque de diseño actual muy popular.

Tendencias similares se aplican a los secadores de pelo, que pasan de diseños tradicionales a otros más modernos y sencillos, con menos piezas y menos impacto en la apariencia desde ángulos de tiro.

Moldes de ángulo de tiro cero:

Algunos productos de apariencia cilíndrica evitan los ángulos de tiro para mantener la estética. Si el armazón es metálico, la extrusión de aluminio permite un ángulo de desmoldeo cero en las paredes interior y exterior. En el caso de las piezas de plástico, la pared interior sigue necesitando un ángulo de desmoldeo, mientras que la exterior se moldea mediante correderas laterales, dejando líneas de separación que pueden pulirse y pintarse para disimularlas.

Apple Pencil 1ª Generación Ángulo de giro cero:

El barril del Apple Pencil de primera generación está hecho de plástico y presenta una sección larga con ángulo de calado cero tanto en la pared interior como en la exterior. Aunque las soluciones mencionadas anteriormente pueden utilizarse para expulsar la pared exterior con ángulo de calado cero, expulsar la pared interior con ángulo de calado cero es más complicado.

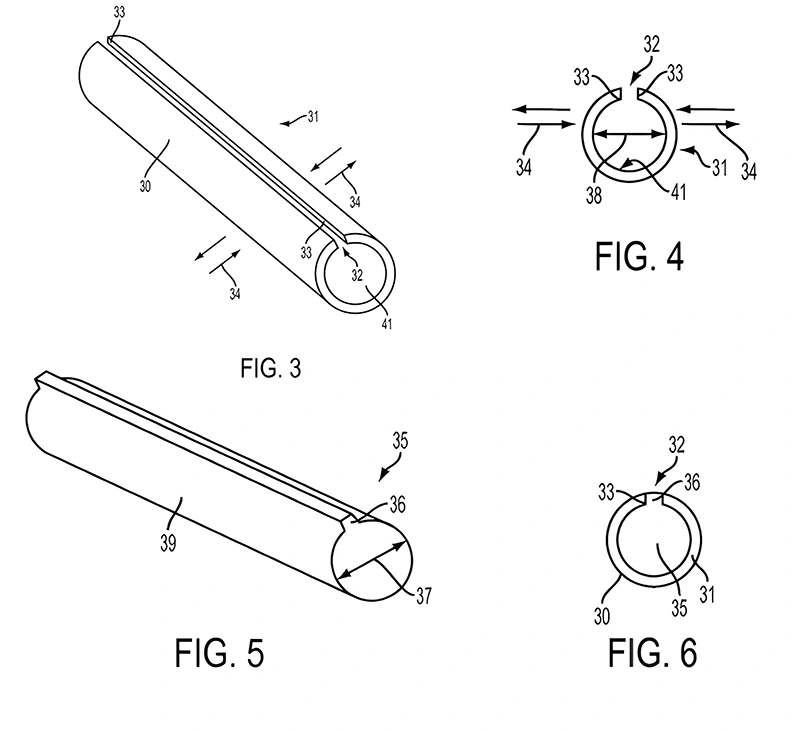

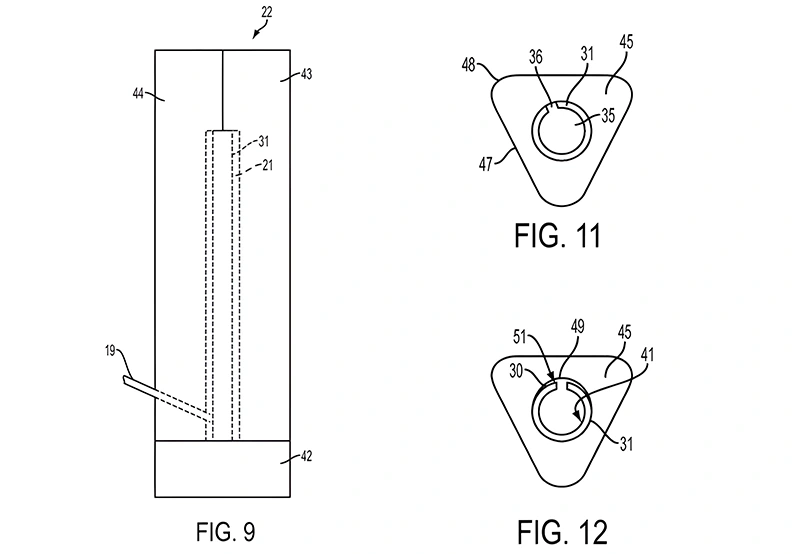

Según una patente presentada por Apple, la solución consiste en utilizar un núcleo de molde flexible compuesto por dos partes: un manguito metálico flexible ranurado (FIG. 3) y un núcleo interior metálico (FIG. 5). Este manguito flexible puede deformarse elásticamente en determinadas condiciones, lo que permite extraerlo de la cavidad cilíndrica del Apple Pencil.

Aplicación específica:

El manguito metálico está hecho de metal de baja fricción y pulido en la superficie exterior para reducir la fricción con el plástico. El manguito tiene una ranura continua que le proporciona un espacio de deformación elástica. El núcleo interior metálico correspondiente tiene una chaveta elevada, y juntos forman el núcleo del molde (FIG. 6).

Durante el proceso de inyección, el núcleo del molde se coloca primero en el interior del molde y, a continuación, se cierra el molde exterior (FIG. 9) para completar el moldeo por inyección. Tras el moldeo, primero se retira el núcleo interior metálico, lo que crea un espacio para que el manguito flexible se deforme elásticamente hacia dentro. Esta contracción hacia el interior hace que el manguito metálico se desprenda en cierta medida de la pared interior de la pieza de plástico, lo que facilita la extracción del manguito de la pared interior de la pieza de plástico (la patente utiliza un ejemplo de prisma triangular para ilustrar el cilindro de plástico del Apple Pencil).

Resumen:

Por último, volvemos a insistir en la importancia del ángulo de tiro. Un diseño adecuado del ángulo de desmoldeo tiene un impacto crucial en la calidad del producto y en la eficiencia de la producción. Si comprendemos los efectos de los ángulos de desmoldeo en los productos y cómo aplicarlos correctamente en el diseño de moldes, podremos mejorar el trabajo de diseño de moldes, mejorar la calidad de los productos y aumentar la eficacia de la producción.