In unserem letzten Artikel über Design for Manufacturing (DFM) bei Spritzgießwerkzeugen haben wir die wichtige Rolle von DFM zwischen den Spritzgussform oder Gießerei und dem Kunden. Als logische Weiterentwicklung befassen wir uns nun mit einem weiteren leistungsstarken Werkzeug im Arsenal der Formenbauer: der Fließanalyse. Die Moldflow-Analyse ist ein fortschrittliches Simulationsverfahren, das die DFM-Prinzipien ergänzt und den Konstrukteuren unschätzbare Einblicke in das Verhalten von geschmolzenem Kunststoff während des Spritzgießprozesses gewährt.

Was ist die Mold Flow Analysis?

Die Moldflow-Analyse ist ein Prozess, bei dem CAE-Software (z. B. Moldflow, C-Mold, Z-Mold usw.), um eine Finite-Elemente-Simulation der Einspritzung durchzuführen, NachdruckAbkühlungs- und Verformungsprozesse von Kunststoffteilen.

Mit Hilfe der Mold Flow Analysis lassen sich Probleme, die in der Produktion auftreten können, wie unzureichende Füllung, Bindenähte und Verformungen, effektiv vorhersagen, so dass der Formenbau optimiert werden kann, um Produktionsprobleme zu vermeiden. Darüber hinaus kann die Fließanalyse auch eine theoretische Grundlage für die Optimierung der Formkonstruktion und die Verbesserung der Produktionsprozesse liefern.

Die Beziehung zwischen Mold Flow Analysis und DFM

DFM (Design for Manufacture) ist ein auf die Fertigung ausgerichteter Entwurfsansatz, bei dem die Durchführbarkeit und Kosteneffizienz der Fertigung bereits in den frühen Phasen des Produktentwurfs berücksichtigt werden müssen. DFM deckt den gesamten Produktentwicklungsprozess ab, einschließlich des konzeptionellen Entwurfs, des detaillierten Entwurfs, der Prozessplanung und der Produktionsfertigungsphasen.

Bei der Herstellung von Kunststoffprodukten (einschließlich Automobilbau, Luft- und Raumfahrt, Medizintechnik, Ausrüstung, Konsumgüter, Elektronik, Körperpflege und den meisten anderen Branchen) ist die Anwendung von DFM auch bei der Konstruktion von Formen entscheidend. Mithilfe von DFM können Konstrukteure Produktentwürfe bewerten und optimieren, um deren Herstellung zu erleichtern. Dazu gehören die Bewertung der Herstellbarkeit, die Bestimmung der optimalen Fertigungsmethoden und die Optimierung von Produktentwürfen zur Reduzierung von Fertigungsschwierigkeiten und -kosten.

Zusammenfassend lässt sich sagen, dass die Fließanalyse und das DFM zwei wichtige Werkzeuge für die Konstruktion und Herstellung von Formen in der Automobilindustrie sind. Sie ergänzen sich gegenseitig und können die Qualität und Produktionseffizienz von Formen effektiv verbessern und gleichzeitig die Produktionskosten senken.

Der grundlegende Prozess der Mold Flow Analysis

I. Maschenerstellung

Unterstützte Dateiformate

Mold flow analysis software supports reading 3D file formats from mainstream CAD software, such as *.igs, *.stp, *.x_t, *.prt, *.jt, *.catpart, and other mesh formats produced by finite element software, such as *.stl, *.bdf, *.nas.

Qualitätskontrolle der Maschen

Bei der Erstellung von Netzen ist es notwendig, die Netzqualität zu kontrollieren, um die Anforderungen der Analyse zu erfüllen.

II. Auswahl des Materials

Arten von Materialien

Die meisten Softwareprogramme für die Fließanalyse von Formen enthalten in ihren Datenbanken Tausende von Materialien, die der Benutzer auswählen kann, darunter Thermoplaste, Duroplaste, Metalle, Kühlmittel usw.

Materielle Modelle

Die Moldflow-Analyse basiert auf theoretischen Wissenschaften wie Polymerrheologie, Wärmeübertragung, Kristallisationskinetik und Materialmechanik. Modelle für Materialeigenschaften sind wesentliche Eingangsdaten für die Analyse.

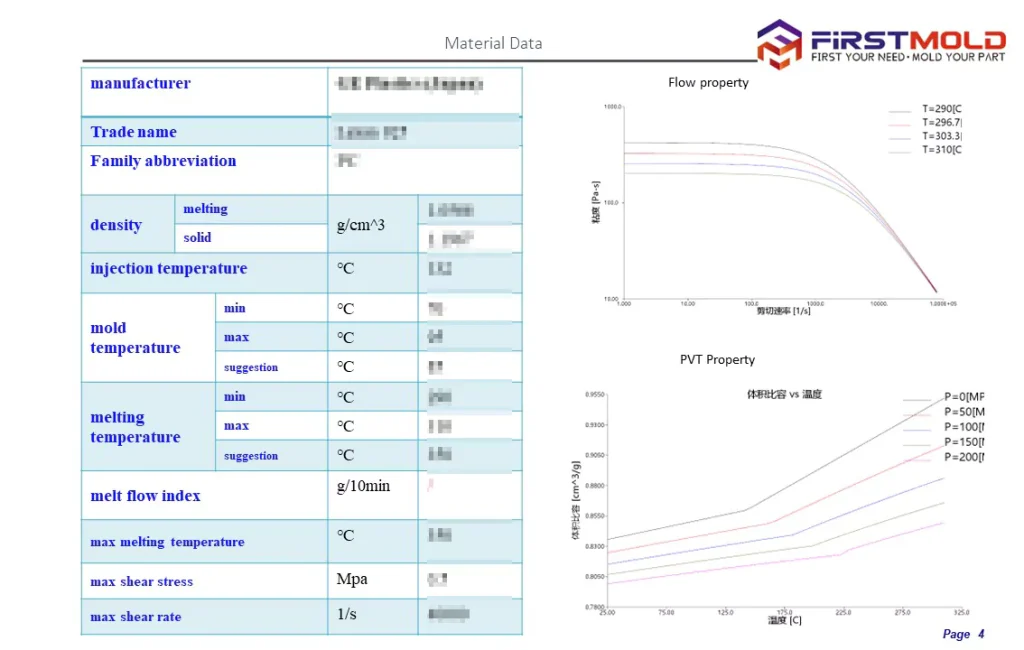

Für das konventionelle Spritzgießen werden hauptsächlich Viskositätsmodelle, PVT-Modelle und kristallisationskinetische Modelle verwendet, und Faktoren wie die spezifische Wärmekapazität, die Wärmeleitfähigkeit und die mechanischen Eigenschaften sind entscheidende Faktoren, die das Modell beeinflussen.

III. Prozesseinstellungen

Gegenwärtig sind die Prozesssteuerungen der meisten Mold Flow Analysis-Software in einen CAE-Modus und einen Spritzgießmaschinen-Modus unterteilt.

Der CAE-Modus wird hauptsächlich für eine vorläufige Bewertung ohne Berücksichtigung des Einflusses der Spritzgießmaschine verwendet. Der Spritzgießmaschinenmodus wird hauptsächlich für die spätere Validierung verwendet und ermöglicht die Einstellung des Prozesses entsprechend der tatsächlichen Einspritzmethode der Maschine.

1. Einstellungen zum Füllen

(1) CAE-Modus

A. Befüllungszeit

Legen Sie die für die Produktfüllung benötigte Zeit fest, und wandeln Sie sie während der Analyse in eine Durchflussrate als Ausgangsbedingung für die Lösung um. Bei der Erstellung eines neuen Prozesses empfiehlt Moldex3D automatisch eine geeignete Füllzeit auf der Grundlage des Produktvolumens und des Formmaterials.

B. Mehrstufig

Einstellung der Fließgeschwindigkeit Bei großen Produkten mit komplexen Strukturen und langen Fließwegen wird häufig das segmentierte Spritzgießen eingesetzt, um gleichmäßige Fließfrontgeschwindigkeiten zu erreichen.

C. Mehrstufige Druckeinstellung

Der Druck bezieht sich auf den Druck, der erforderlich ist, um den Fließwiderstand der Schmelze zu überwinden, d. h. auf den Druck, den die Einspritzschnecke auf die Schmelze ausübt.

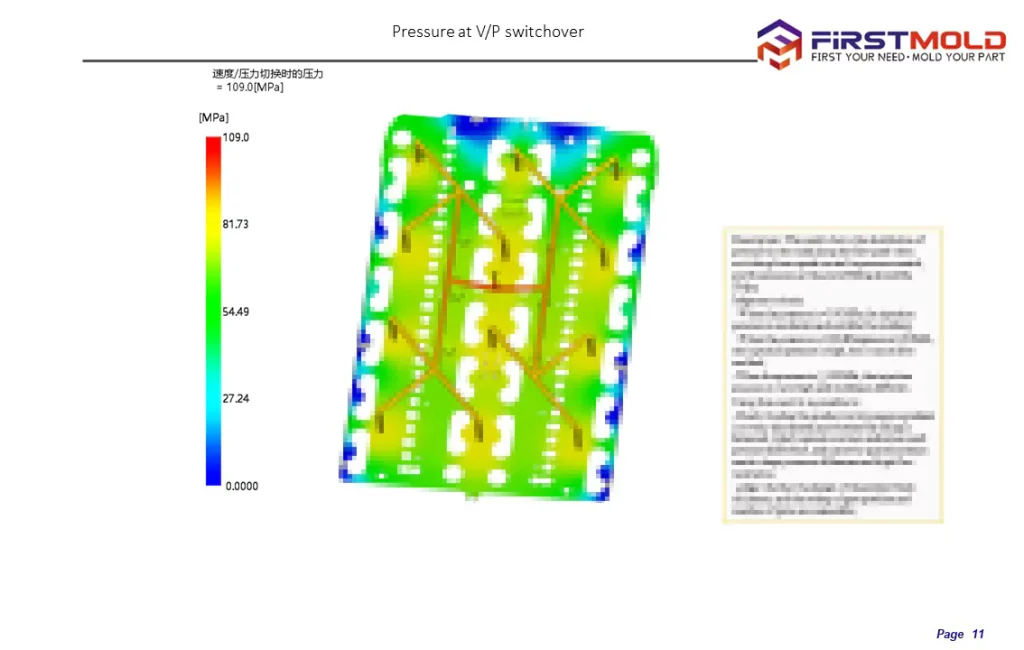

D. V/P-Schaltung

Während der Abfüllphase des Produkts wird das Vorrücken der Fließfront normalerweise durch die Einspritzgeschwindigkeit gesteuert. Wenn das Produkt kurz vor der vollständigen Befüllung steht (Volumen 95%~99%), muss die Steuerung von der Geschwindigkeitssteuerung auf die Drucksteuerung umgestellt werden, um eine Überfüllung und einen Überlauf aufgrund eines zu hohen Einspritzdrucks zu verhindern.

(2) Modus der Spritzgießmaschine

A. Mehrstufige Einstellung der Durchflussmenge

Der Spritzgießmaschinenmodus ermöglicht es dem Benutzer, die Analyse mit tatsächlichen Produktionsprozessparametern zu simulieren oder geeignete Prozessparameter an die Produktionsabteilung für eine Testproduktion auszugeben.

B. Mehrstufige Druckeinstellung

Der Druck der Spritzgießmaschine bezieht sich auf den Druck, den die Schnecke auf die Schmelze ausübt und der für den Vorschub der Schmelze sorgt.

C. V/P-Schaltung

Die VP-Steuerung der meisten Spritzgießmaschinen stellt die Schaltposition für das Schalten direkt ein.

2. Packungseinstellungen

Der Zweck des Packens besteht darin, die Menge an Schmelze in der Kavität auszugleichen, die während der Füllphase nicht vollständig gefüllt wurde, und die Menge an Schrumpfung nach der Befüllung. Die Einstellungen der Packparameter umfassen in der Regel segmentierte Kurven für Packdruck und Packzeit.

3. Einstellungen für die Kühlung

(1) Abkühlzeit

Die Abkühlzeit beim Spritzgießen hängt hauptsächlich von der Dicke des Kunststoffteils ab und hängt auch von Faktoren wie der Schmelzetemperatur, der Werkzeugtemperatur und der Wärmeleitfähigkeit des Formstahls ab.

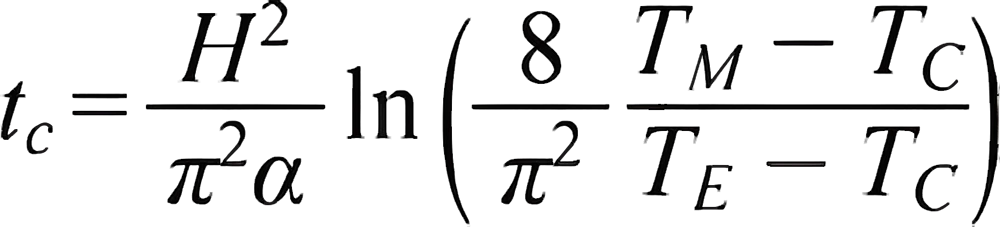

Häufig verwendete empirische Formeln zur Schätzung der Abkühlungszeit lauten wie folgt:

tc ist die Abkühlzeit, d. h. die Zeit, die erforderlich ist, um die durchschnittliche Temperatur in Dickenrichtung des Kunststoffteils auf die Ausstoßtemperatur TE abzukühlen; TM ist die Schmelzetemperatur; Tc ist die Werkzeugtemperatur; H ist die Dicke des Kunststoffteils; α ist der Wärmediffusionskoeffizient des Kunststoffs.

(2) Einstellungen für die Kühlflüssigkeit

Um die durch jeden Kunststoffschuss eingebrachte Wärme innerhalb der Abkühlzeit abzuführen, muss man abschätzen, ob die Kühlmittel Durchflussmenge ausreicht, um eine bestimmte Menge an Wärmeaustausch in einer festgelegten Zeit zu erreichen. Gleichzeitig muss die gleichmäßige Verteilung der Oberflächentemperaturen der Form innerhalb eines bestimmten Bereichs kontrolliert werden, um eine bessere Qualität des Produkts zu erreichen.

IV. Erstellung von Berichten

Da die Formflussanalyse auf einer theoretischen numerischen Analyse beruht, sind die meisten Ergebnisse Datenwerte. Um die Interpretation der Ergebnisse und die Kommunikation zwischen den Abteilungen zu erleichtern, müssen die Ergebnisse in einem PPT-Bericht dargestellt werden. Der Bericht sollte Produktinformationen, Netzinformationen, Materialinformationen, Prozessinformationen, Ergebnisinterpretation usw. enthalten.

Wie man einen Mold Flow Analysis Bericht versteht

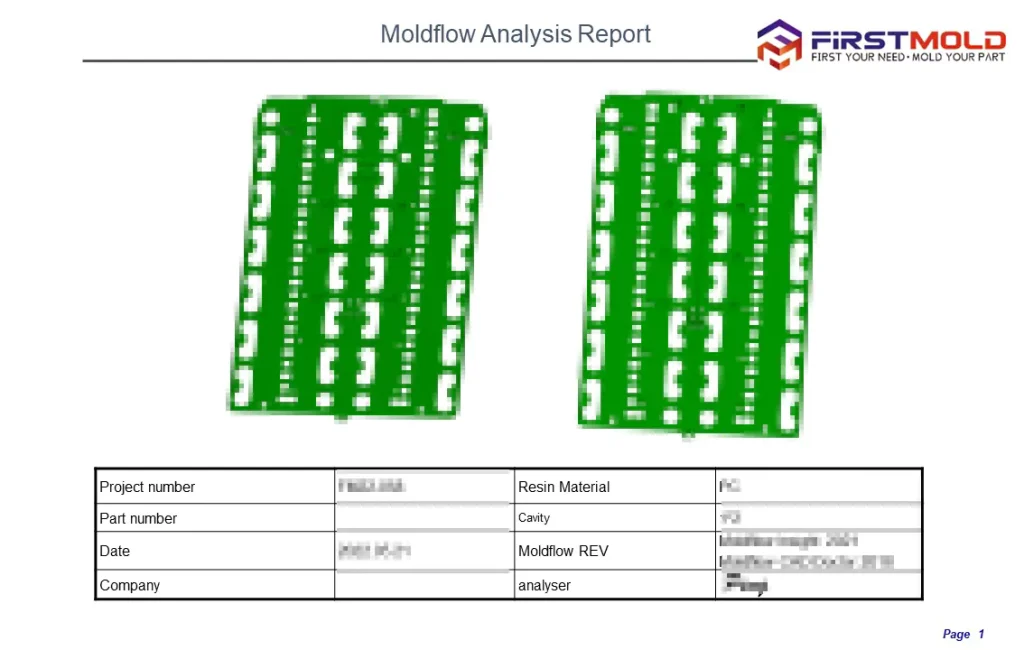

Im Folgenden werden wir einen Bericht über eine Fließanalyse für ein Automobilteil prüfen und wertvolle Einblicke in die wichtigsten Aspekte geben, die bei einer Fließanalyse zu berücksichtigen sind. Diese Fallstudie dient als praktischer Leitfaden zum Verständnis und zur effektiven Interpretation von Fließanalyseberichten.

Bitte beachten Sie, dass die Bilder in diesem Fall zu vertraulichen Zwecken mosaikiert wurden.

Grundlegende Informationen

Ein Mold-Flow-Analysebericht beginnt mit der Darstellung wesentlicher Basisinformationen. Dazu gehören wichtige Details wie die Projektnummer, das Harzmaterial, die Teilenummer, die Kavität, das Datum und die spezifische Version der verwendeten Mold-Flow-Software (Mold Flow REV). Darüber hinaus enthält der Bericht den Namen des Unternehmens, das die Analyse durchführt, das für die Studie verantwortliche Analysegerät, die simulierten Materialeigenschaften und Schlüsselparameter wie Schmelzetemperatur, Werkzeugtemperatur und Füllungssteuerungseinstellungen.

Das Projektgebiet, eine weitere wichtige Information, hilft bei der Festlegung des Umfangs der Analyse und liefert den Kontext für die Bewertung der Ergebnisse. Dieser Bereich kann das gesamte Teil umfassen oder sich auf bestimmte Regionen von Interesse konzentrieren, je nach den Zielen der Analyse. Durch die eindeutige Definition des Projektbereichs wird sichergestellt, dass die Simulation die beabsichtigten Bedingungen genau wiedergibt.

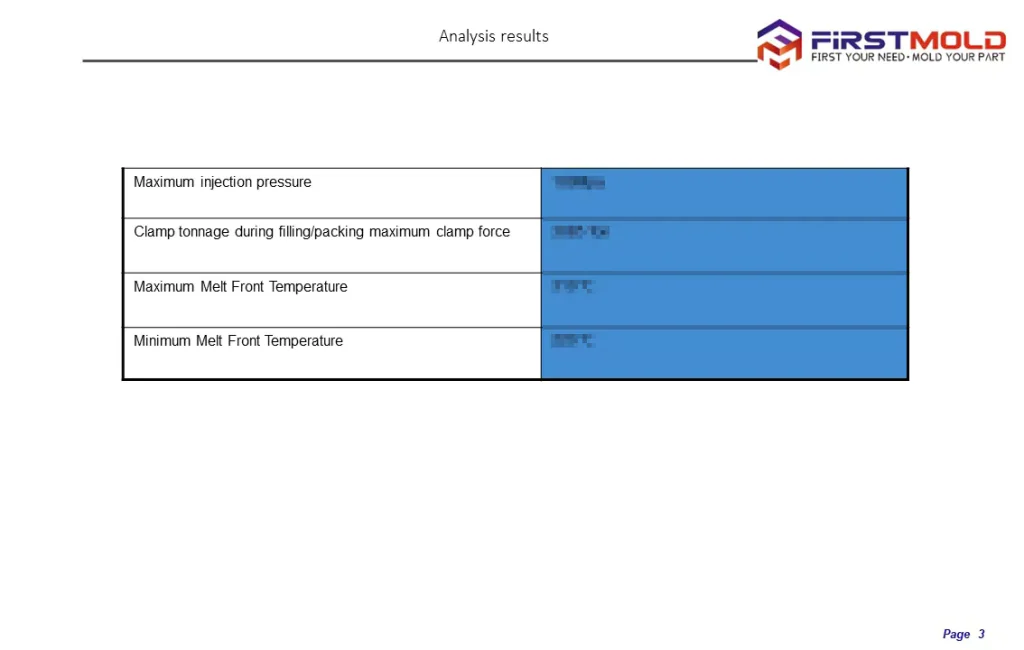

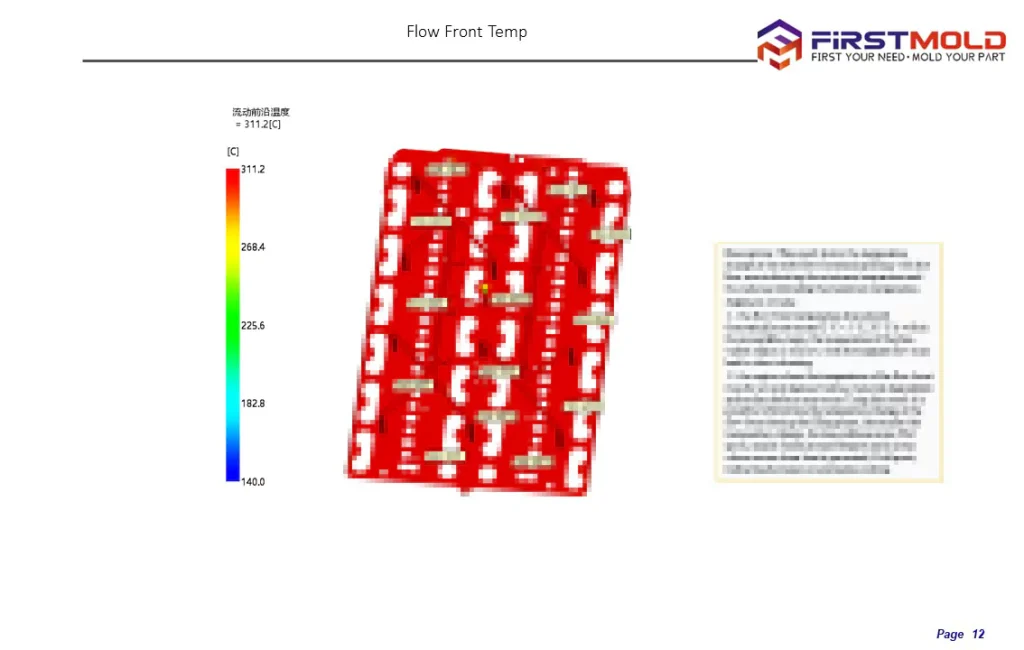

Auch die wichtigsten Leistungsindikatoren werden in dem Bericht dokumentiert. Dazu gehört der maximale Einspritzdruck, der angibt, welcher Druck erforderlich ist, um die Kavitäten des Werkzeugs vollständig zu füllen. Die Schließkraft, ein weiterer wichtiger Parameter, stellt die Kraft dar, die das Werkzeugschließsystem ausübt, um das Werkzeug während des Einspritzens geschlossen zu halten. Maximale und minimale Schmelzfronttemperaturen geben Aufschluss über das thermische Verhalten des Materials beim Füllen.

Durch die Aufnahme dieser Details in den Formflussanalysebericht können die Beteiligten das Projekt und die spezifischen Bedingungen, unter denen die Analyse durchgeführt wurde, umfassend verstehen. Diese Transparenz stellt sicher, dass die Analyseergebnisse richtig interpretiert und effektiv für die Entscheidungsfindung im Werkzeugbau genutzt werden können.

Daten zum Material

Der Abschnitt Materialdaten in einem Bericht zur Fließanalyse enthält wichtige Informationen über das analysierte Harz. Dazu gehören Dichte, Formtemperatur, Schmelztemperatur und Schmelzflussindex.

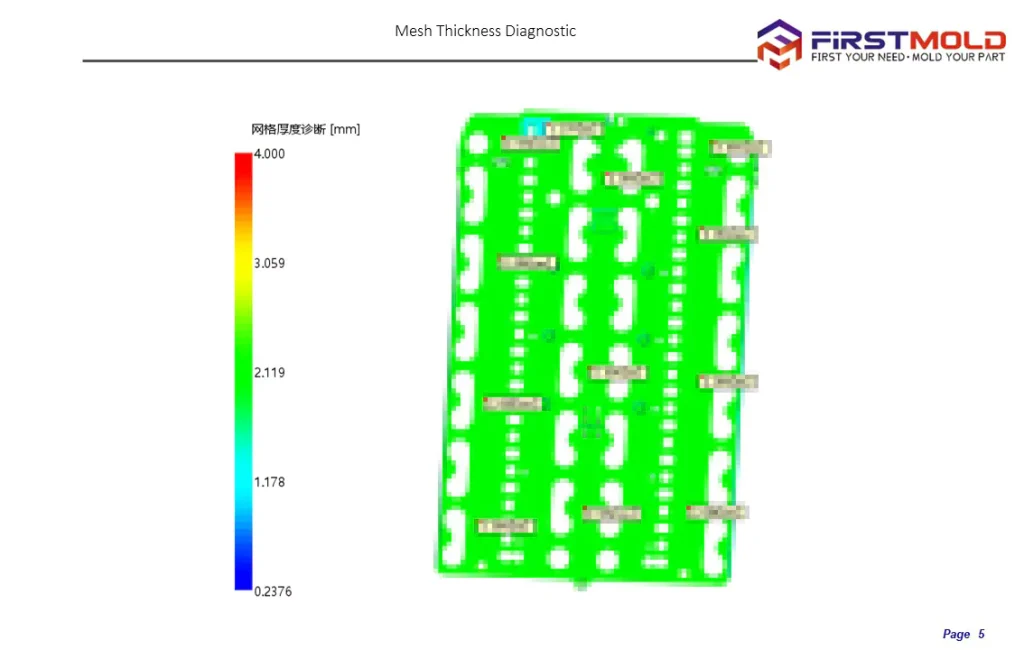

Diagnose der Maschendicke

Die Netzdickendiagnose ist ein wichtiger Aspekt der Formflussanalyse. Sie beinhaltet die Bewertung der Dicke der Netzelemente, die zur Simulation der Geometrie des Teils und der Form in der Analyse verwendet werden. Der Zweck der Netzdickendiagnose besteht darin, ein angemessenes Niveau der Netzverfeinerung zu gewährleisten und dabei ein Gleichgewicht zwischen Genauigkeit und Berechnungseffizienz herzustellen.

Durch die Analyse der Netzdicke können Analysten Bereiche identifizieren, in denen die Netzelemente entweder zu dick oder zu dünn sind. Dicke Elemente können zu ungenauen Ergebnissen führen, während dünne Elemente zu übermäßiger Rechenzeit oder sogar zum Scheitern der Simulation führen können. Die Anpassung der Netzdicke hilft, ein Gleichgewicht zwischen Genauigkeit und Berechnungseffizienz zu erreichen.

Dies ist von entscheidender Bedeutung, um zuverlässige Ergebnisse bei der Analyse der Formströmung zu erhalten. Es ermöglicht den Analysten, das Netz in kritischen Bereichen zu verfeinern, z. B. bei komplexen Geometrien oder in Regionen mit hohen Strömungs- oder Temperaturgradienten. Die Simulation kann das Strömungsverhalten, die Druckverteilung, die Kühleigenschaften und andere wichtige Faktoren, die sich auf den Spritzgießprozess auswirken, durch Optimierung der Netzdicke genau erfassen.

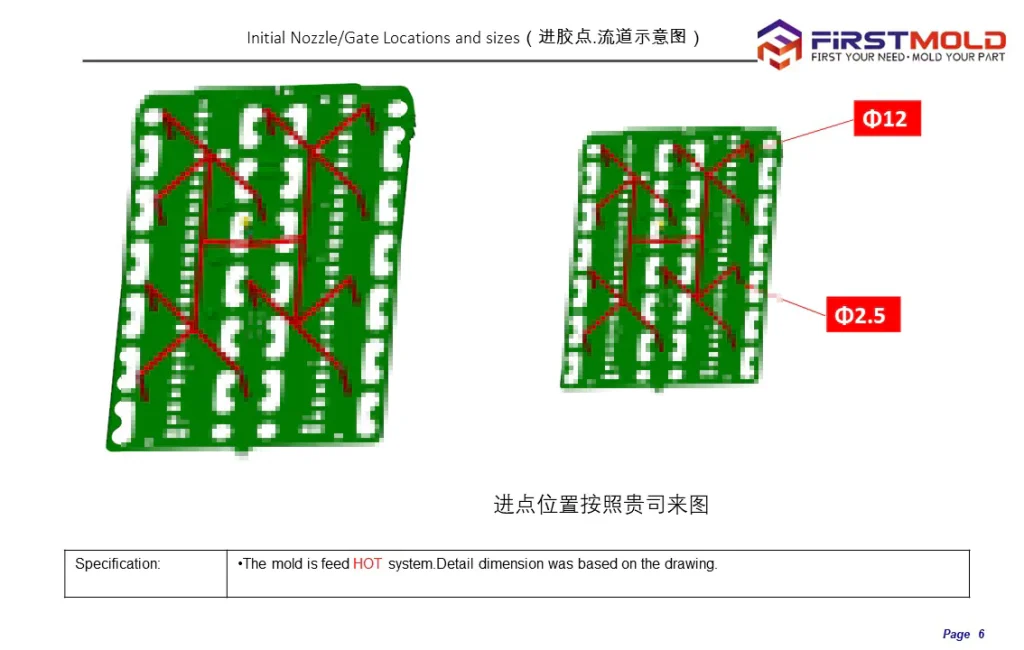

Standorte und Größen der ersten Tore

Die Analysten bewerten verschiedene Faktoren, um die optimalen Standorte und Größen der Gates zu bestimmen. Zu diesen Faktoren gehören:

Muster der Füllung:

Die Hersteller sollten die Anschnittstellen so wählen, dass eine ausgewogene und gleichmäßige Füllung des Formhohlraums gewährleistet ist. Dadurch wird sichergestellt, dass der geschmolzene Kunststoff alle Bereiche des Teils gleichmäßig erreicht und potenzielle Fehler wie Fließverzögerungen, Bindenähte oder Lufteinschlüsse minimiert werden.

Druck- und Geschwindigkeitsverteilung:

Die Position und Größe der Anschnitte beeinflusst die Druck- und Geschwindigkeitsverteilung innerhalb der Form. Die richtige Wahl des Anschnittes trägt dazu bei, ein angemessenes Druckprofil aufrechtzuerhalten und übermäßigen Druckabfall oder Scherspannung zu vermeiden, was zu folgenden Problemen führen kann Teileverzugund Einfallstellen.

Effizienz der Kühlung:

Bei der Platzierung der Anschnitte sollten die Kühlanforderungen des Teils berücksichtigt werden. Die Platzierung von Anschnitten in Bereichen, die eine effektive Kühlung fördern, kann zu kürzeren Zykluszeiten und einer höheren Gesamtproduktivität beitragen. Außerdem wird dadurch das Potenzial für wärmebedingte Defekte wie Einfallstellen oder Teileverformung minimiert.

Formbarkeit und Verarbeitbarkeit:

Anschnittpositionen und -größen sollten mit den Konstruktions- und Herstellungsbeschränkungen der Form übereinstimmen. Faktoren wie die Komplexität der Form, Werkzeugbeschränkungen und die Teilegeometrie beeinflussen die Auswahl der Anschnittpositionen und -größen. Ziel ist es, ein Gleichgewicht zwischen Formbarkeit, Teilequalität und einfacher Herstellung herzustellen.

Mit Hilfe der Mold Flow Analysis können Analysten verschiedene Anschnittpositionen und -größen virtuell bewerten, das Fließverhalten simulieren und die Auswirkungen auf wichtige Parameter wie Füllzeit, Druckverteilung, Scherrate und Kühleffizienz beurteilen. Diese Analyse liefert wertvolle Erkenntnisse, um fundierte Entscheidungen zu treffen und das Anschnittdesign zu optimieren, bevor mit der eigentlichen Formherstellung begonnen wird.

Kunden haben oft spezifische Anforderungen oder Präferenzen für die Position und Größe von Anschnitten in ihren Formteilen. Diese Spezifikationen können auf dem gewünschten Aussehen, der Funktionalität oder auf fertigungstechnischen Erwägungen beruhen. Bei der Durchführung von Fließanalysen ist es wichtig, diese vom Kunden spezifizierten Anschnittpositionen und -größen zu berücksichtigen, um sicherzustellen, dass die Analyse mit den Erwartungen des Kunden übereinstimmt.

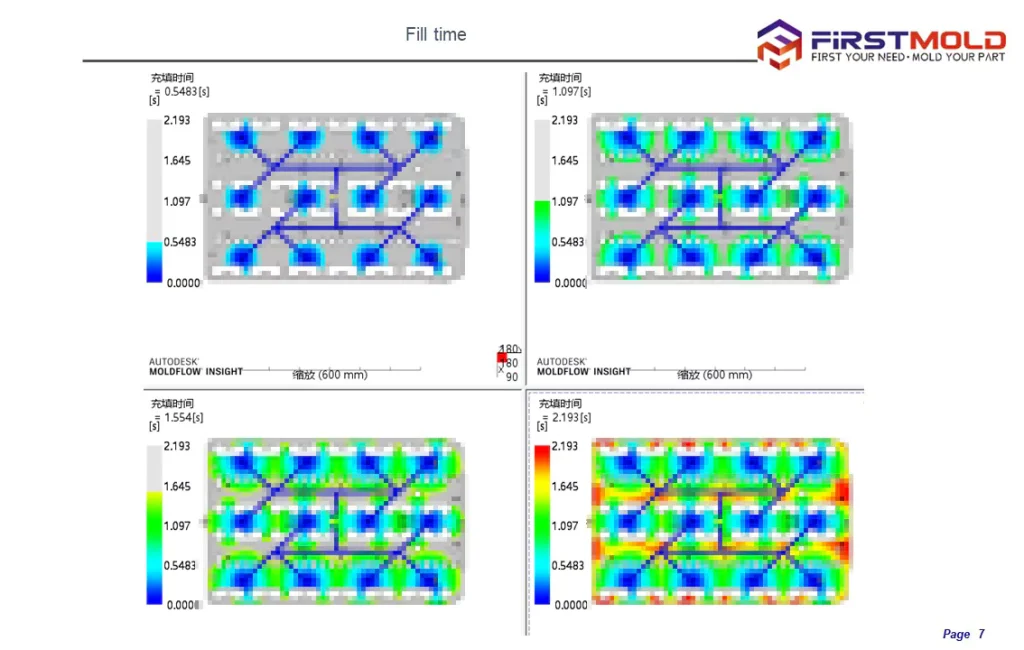

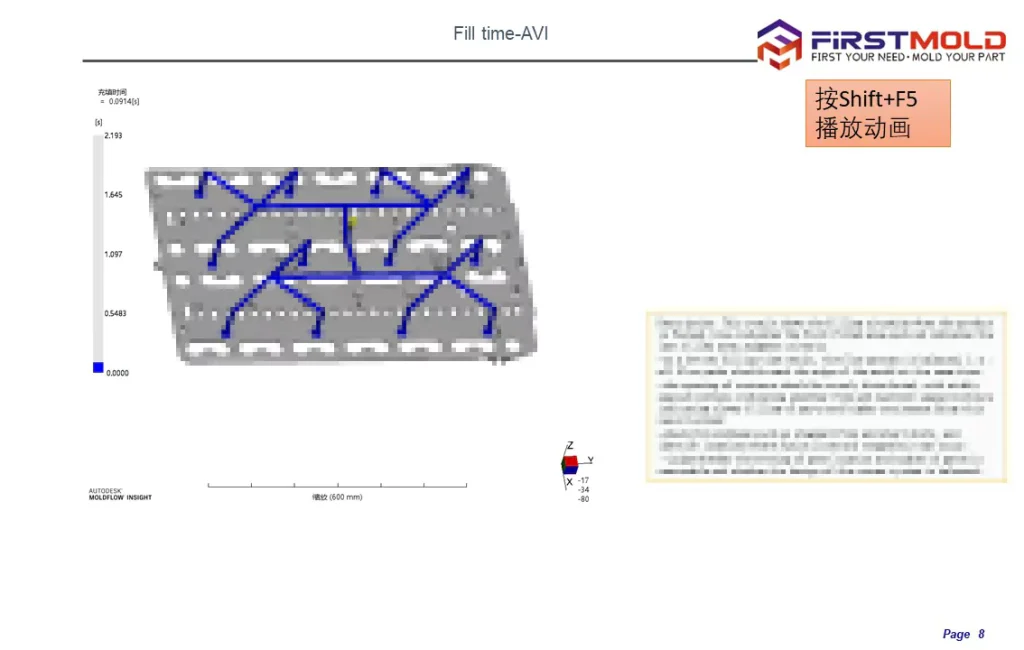

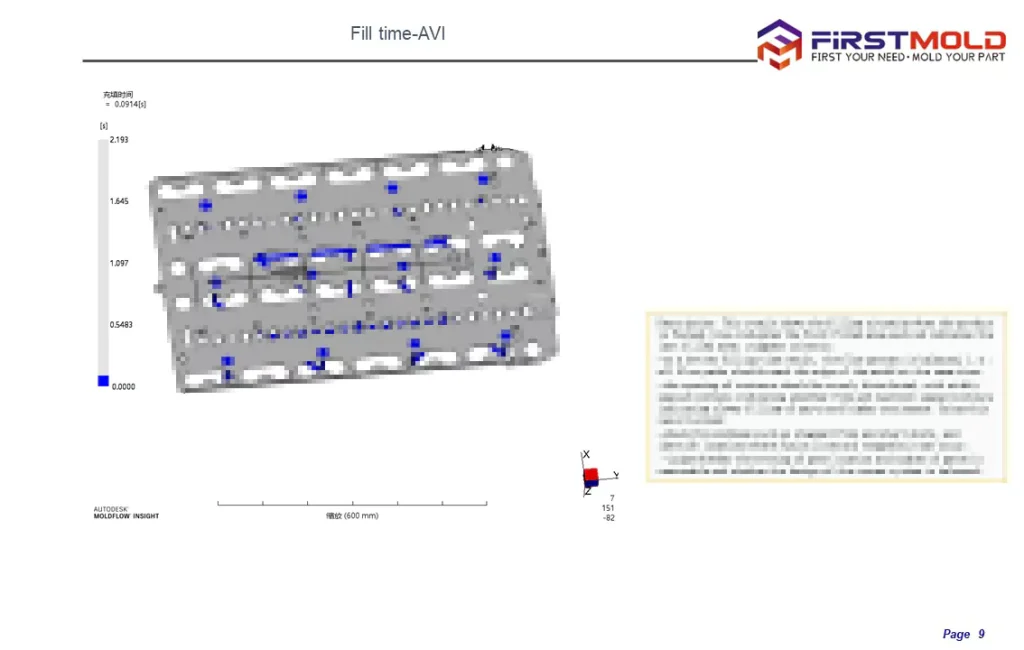

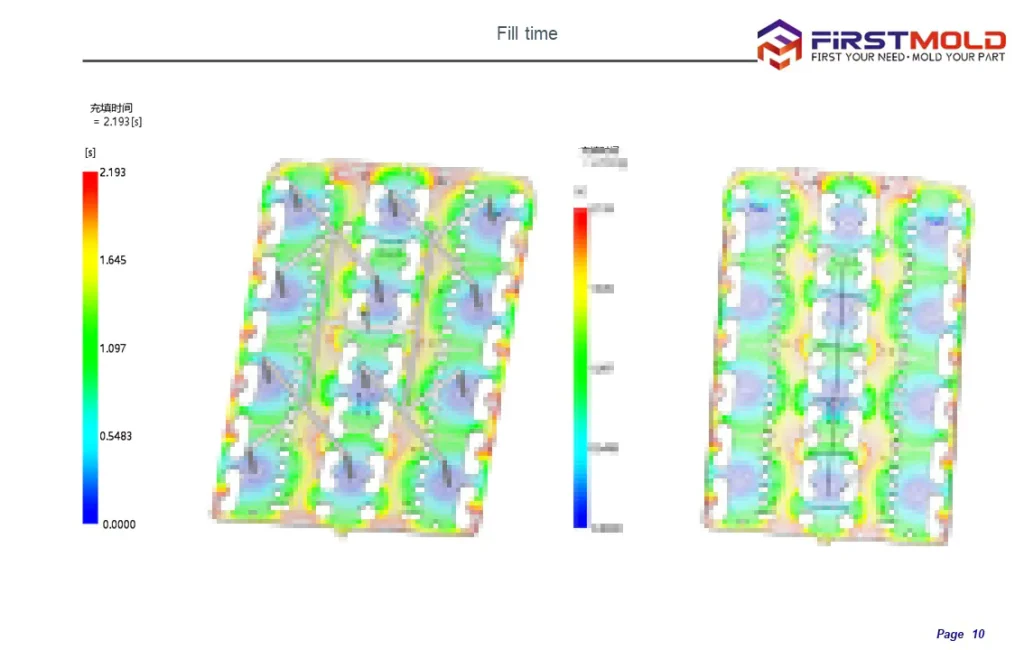

Zeit zum Füllen

Die Formfüllzeit zeigt die Ausdehnung der Schmelzefließfront, die üblicherweise als schattierte Grafik dargestellt wird. Die Aussage über die Verwendung eines Wolkenmusters ist jedoch falsch. Die Formfüllzeit wird in der Regel nicht durch ein Wolkenschema mit Konturlinien dargestellt.

Die Formfüllzeit ist in der Tat ein wichtiges und kritisches Ergebnis in den meisten Formflussanalysen. Sie gibt Aufschluss über das Fließverhalten der Schmelze in der Kavität und hilft, mögliche Probleme im Spritzgießprozess zu erkennen.

Ein ausgeglichener Füllprozess ist gegeben, wenn die Schmelze alle entfernten Teile der Kavität im Wesentlichen zum gleichen Zeitpunkt erreicht. Dies bedeutet eine gleichmäßige Füllung und verringert die Wahrscheinlichkeit von Fehlern oder Unregelmäßigkeiten im Formteil.

Die Ergebnisse der Formfüllzeit können helfen, Probleme zu erkennen, wie z. B. Kurze Schüsse und Zögerlichkeiten. Kurze Schüsse treten auf, wenn ein bestimmter Bereich nicht ausreichend mit Material gefüllt ist, was in der Analyse zu einem grauen oder unvollständigen Bereich führt. Umgekehrt deuten dichte Konturen in einem kleinen Bereich auf ein Zögern hin, was auf eine mögliche Unterbrechung des Flusses oder eine Inkonsistenz hinweist, die zu einem kurzen Schuss führen kann.

Überfüllung ist ein weiteres Problem, das durch die Analyse der Formfüllzeit identifiziert werden kann. Wenn während der ersten Füllung der Kavität in einem bestimmten Fließweg zu viel Schmelze vorhanden ist, kann dies zu einer Überfüllung führen. Eine Überfüllung kann zu einer ungleichmäßigen Dichteverteilung führen, das gewünschte Gewicht des Produkts überschreiten, Material verschwenden und sogar zu Verzugsproblemen beitragen.

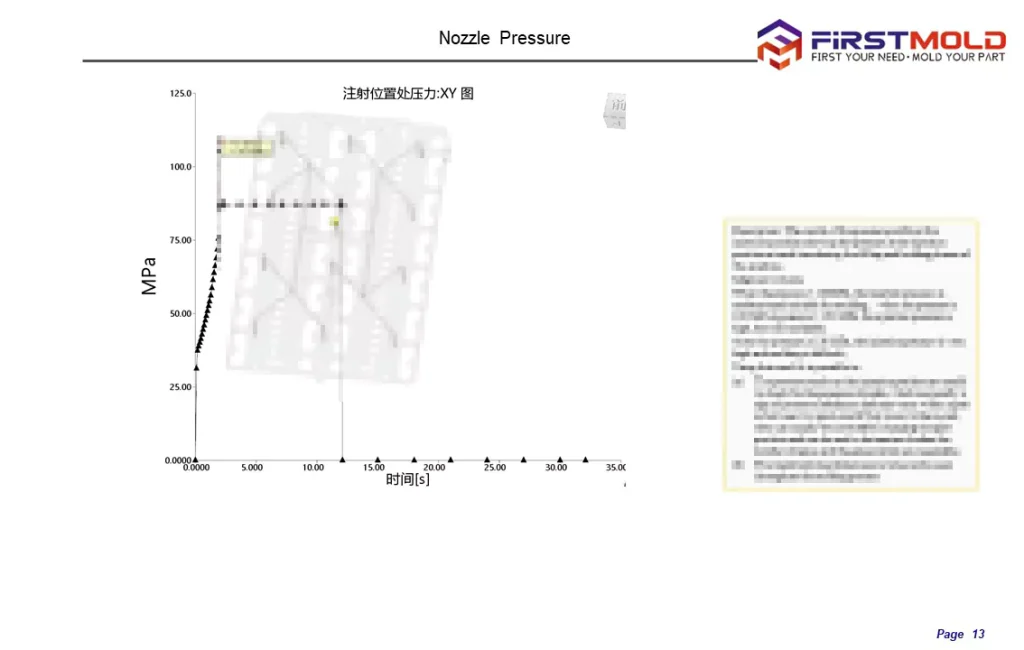

Düsendruck

Während der Fließanalyse berechnet und visualisiert die Software die Verteilung des Düsendrucks im gesamten Formhohlraum. Diese Informationen helfen bei der Bewertung des Füllverhaltens, der Identifizierung potenzieller Probleme und der Optimierung des Formprozesses.

Die Analyse des Düsendrucks in der Formflussanalyse dient mehreren Zwecken:

Befüllungsverhalten:

Düsendruckdaten helfen zu verstehen, wie das Schmelzematerial fließt und den Formhohlraum füllt. Sie geben Aufschluss über den Verlauf der Fließfront, die Fließmuster und alle Schwankungen in der Druckverteilung.

Teil Qualität:

Durch die Analyse des Düsendrucks ist es möglich, die Auswirkungen auf die Teilequalität zu beurteilen. Eine ungleichmäßige Düsendruckverteilung kann zu Unregelmäßigkeiten in der Füllung führen, wie z. B. Fließungleichgewichte, Bindenähte oder Lufteinschlüsse, die die Eigenschaften des fertigen Teils beeinträchtigen können.

Entwurf und Dimensionierung von Gates:

Die Düsendruckanalyse hilft bei der Beurteilung der Eignung von Anschnittstellen und -größen. Sie hilft bei der Bestimmung der optimalen Anschnittabmessungen, um einen ordnungsgemäßen Materialfluss zu gewährleisten und potenzielle Probleme wie hohe Druckabfälle oder Durchflussbeschränkungen zu minimieren.

Prozess-Optimierung:

Die Düsendruckanalyse ermöglicht die Identifizierung potenzieller Möglichkeiten zur Prozessoptimierung. Sie hilft bei der Anpassung von Prozessparametern wie der Einspritzgeschwindigkeit oder der Schmelzetemperatur, um eine gleichmäßigere Düsendruckverteilung zu erreichen und die Gesamteffizienz des Spritzgießens zu verbessern.

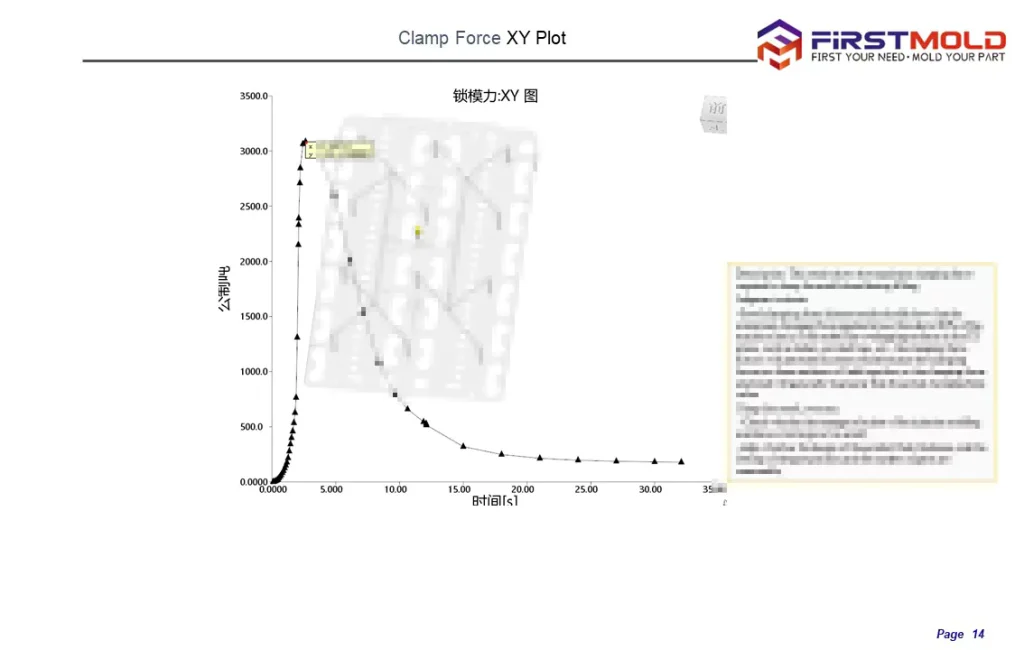

Das XY-Diagramm der Spannkraft

Das XY-Diagramm der Schließkraft in der Mold-Flow-Analyse zeigt die Variation der Schließkraft über die Zeit. Die Schließkraft wird von Faktoren wie dem Gleichgewicht der Formfüllung, dem Nachdruck und der Übergangszeit für die Volumen-/Druckregelung beeinflusst. Selbst kleine Anpassungen dieser Parameter können zu erheblichen Änderungen der Schließkraft führen.

Es muss sichergestellt werden, dass die maximale Schließkraft die maximale Schließkraftkapazität der für die Herstellung des Teils verwendeten Spritzgießmaschine nicht überschreitet. Ein Überschreiten der Schließkraftgrenze der Maschine kann zu einer möglichen Beschädigung der Ausrüstung oder einer Beeinträchtigung der Teilequalität führen.

Durch die Analyse des Schließkraft-XY-Diagramms können Hersteller die Werkzeugkonstruktion und die Prozessparameter bewerten und optimieren, um die Schließkraft innerhalb sicherer und effizienter Grenzen zu halten. Dies trägt dazu bei, erfolgreiche und zuverlässige Spritzgießvorgänge zu gewährleisten und nachteilige Auswirkungen auf das Endprodukt und die Spritzgießmaschine selbst zu verhindern.

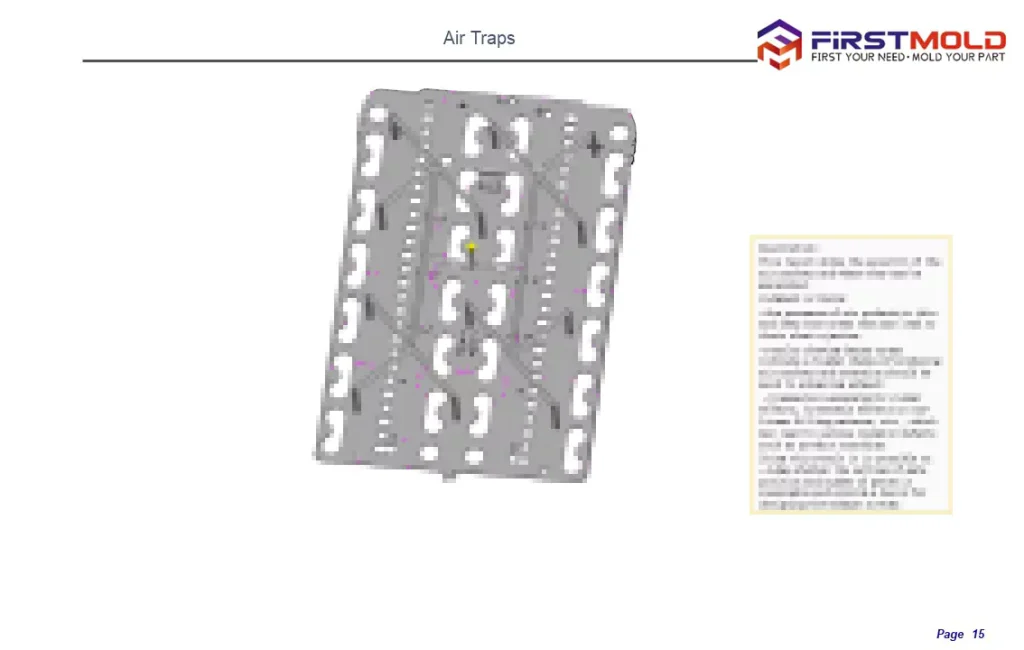

Luftschleusen

Die Lufteinschlüsse entstehen, wenn der Materialfluss aus verschiedenen Richtungen zusammenläuft und von Lufttaschen im Formhohlraum eingeschlossen wird. Die Ergebnisse der Mold Flow Analysis identifizieren und zeigen diese Lufteinschlüsse genau an.

Wenn sich Luftfallen auf der Trennfläche der Form befinden, ist es wichtig, eine ordnungsgemäße Gasabfuhr zu gewährleisten, um zu verhindern, dass eingeschlossene Luft Defekte im Formteil verursacht. Wir erreichen dies, indem wir an den Stellen, an denen sich Luftfallen befinden, Abluftschlitze oder Entlüftungsöffnungen in die Formkonstruktion einbauen.

Um Lufteinschlüsse zu beseitigen, müssen die Bereiche, in denen sich Lufteinschlüsse bilden, angegangen werden. Die Änderung der Wandstärke des Produkts, die Anpassung der Angussposition und die Optimierung der Einspritzzeit können dazu beitragen, Probleme mit Lufteinschlüssen zu verringern und die Gesamtqualität des Teils zu verbessern. Durch diese Anpassungen kann der Materialfluss optimiert werden, wodurch die Wahrscheinlichkeit von Lufteinschlüssen verringert und die Füllung und Verdichtung des Formhohlraums verbessert wird.

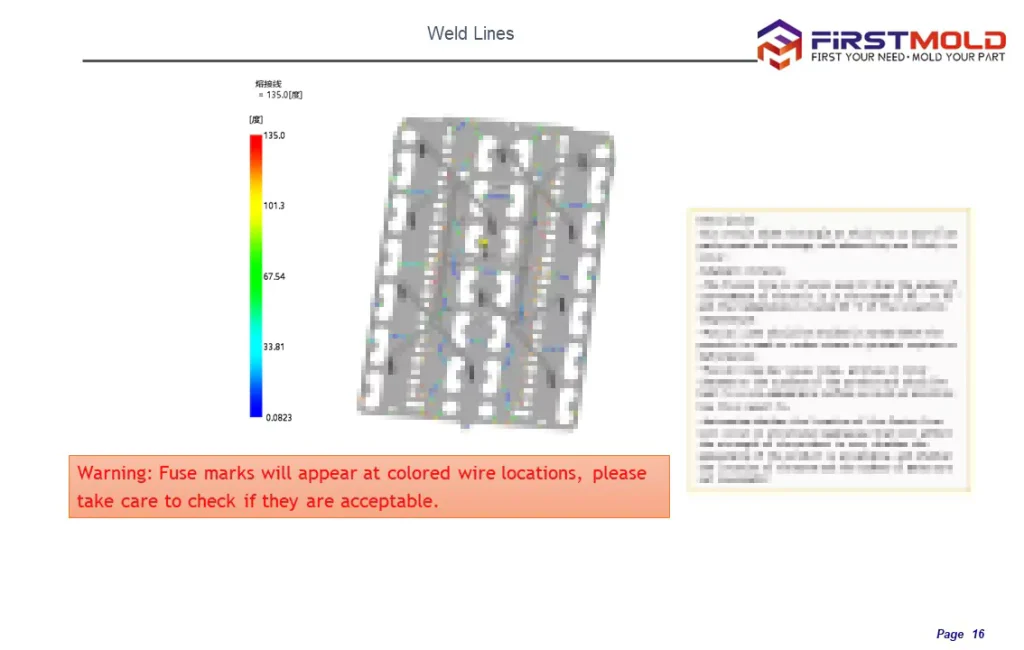

Schweißnähte

Die Bindenähte entstehen, wenn zwei Schmelzefronten zusammenfließen oder wenn sich eine Fließfront trennt und wieder vereinigt, was typischerweise dann geschieht, wenn die Schmelze durch ein Loch fließt oder erhebliche Fließgeschwindigkeitsschwankungen aufweist. In Fällen, in denen eine erhebliche Diskrepanz zwischen den Fließgeschwindigkeiten besteht, können sich auch Schweißnähte bilden, z. B. wenn dickere Abschnitte schneller fließen, während dünnere Abschnitte langsamer fließen, was zu einer Schweißnaht an der Kreuzung der beiden führt.

Schweißnähte können in der Formflussanalyse zusammen mit den Diagrammen für Formfüllzeit, Temperatur und Druck sichtbar gemacht werden. Die Beobachtung dieser Ergebnisse kann das Vorhandensein und die Lage von Bindenähten identifizieren. Eine Verringerung der Anzahl der Anschnitte kann dazu beitragen, einige der Bindenähte zu beseitigen. Auch eine Änderung der Anschnittpositionen oder eine Anpassung der Wandstärke des Produkts kann die Position der Bindenähte verändern.

Der Umgang mit Bindenähten ist beim Spritzgießen von entscheidender Bedeutung, da sie die Festigkeit und Ästhetik des Endprodukts beeinträchtigen können. Durch die Optimierung der Werkzeugkonstruktion und der Prozessparameter können Hersteller das Auftreten und die Auswirkungen von Bindenähten minimieren, was zu qualitativ hochwertigeren und optisch ansprechenderen Formteilen führt.

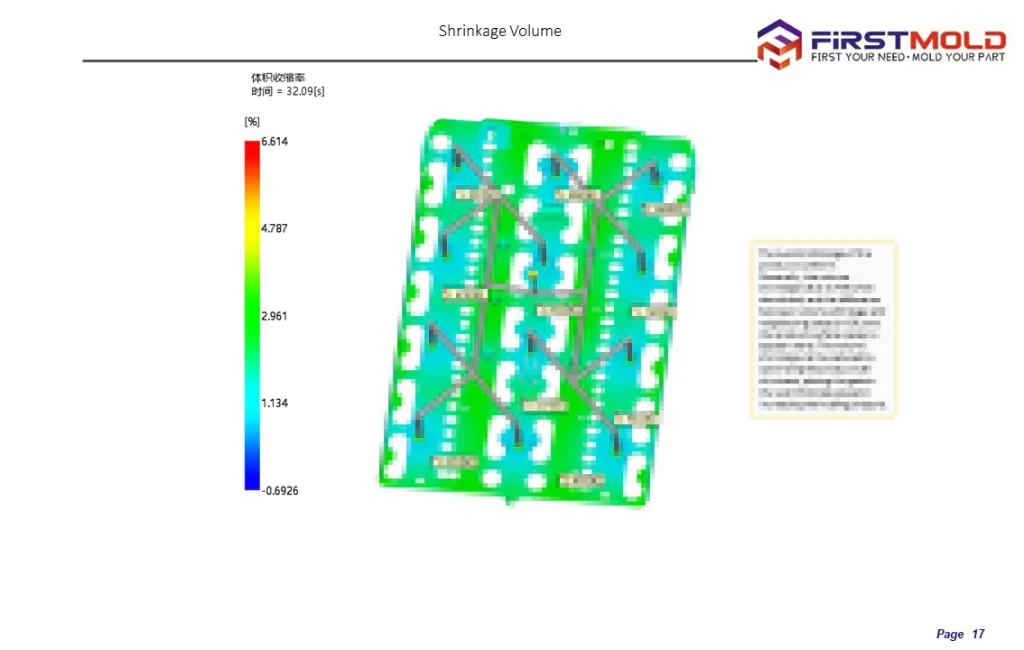

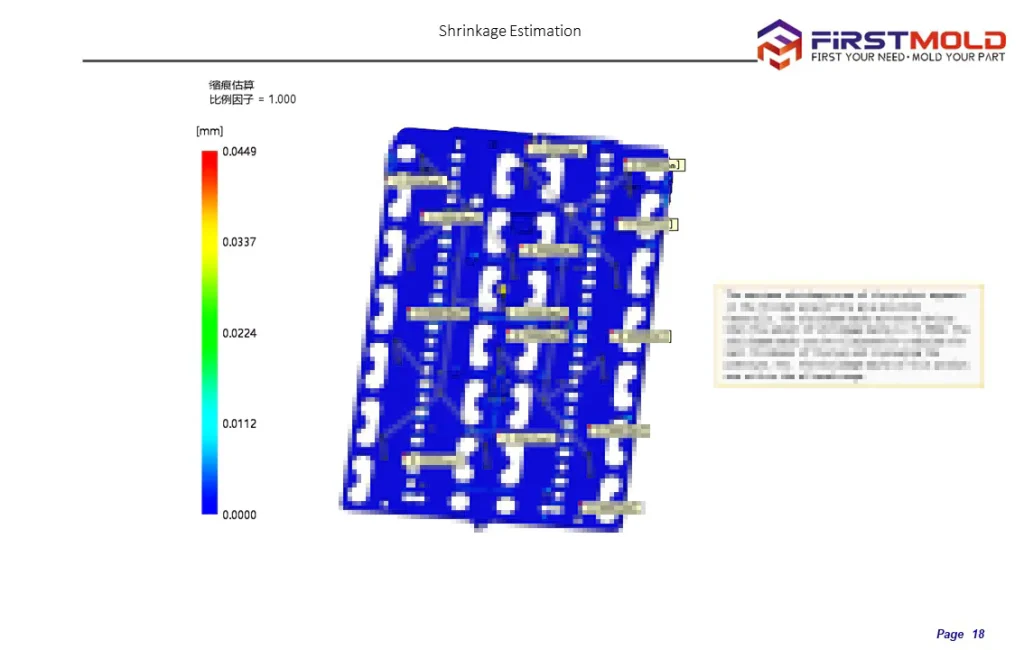

Volumen der plastischen Schrumpfung und Schätzung der Schrumpfung

Volumetrische SchrumpfungDer Begriff Schrumpfungsvolumen, der wegen der Übersetzung manchmal auch als Schrumpfungsvolumen bezeichnet wird, bezieht sich auf die Verringerung des Volumens eines Teils, die durch den Nachdruck während des Formprozesses verursacht wird. Sie wird in der Regel als Prozentsatz ausgedrückt. Die volumetrische Schrumpfung dient als Zwischenergebnis, das die Veränderung der Schrumpfung des Produkts während der Halte- und Abkühlphase angibt. Es ist jedoch wichtig zu wissen, dass die volumetrische Schrumpfung beim Auswerfen als die endgültige Volumenverringerung des Teils angesehen wird.

In der Praxis wird die volumetrische Schrumpfung beim Auswerfen aus einem bestimmten Datensatz abgeleitet. Obwohl die Schwindung in der gesamten Kavität gleichmäßig sein sollte, kann es schwierig sein, eine perfekte Gleichmäßigkeit zu erreichen. Anpassungen der Haltekurve können dazu beitragen, die Gleichmäßigkeit der Schwindung zu verbessern und so die Gesamtqualität des Formteils zu erhöhen.

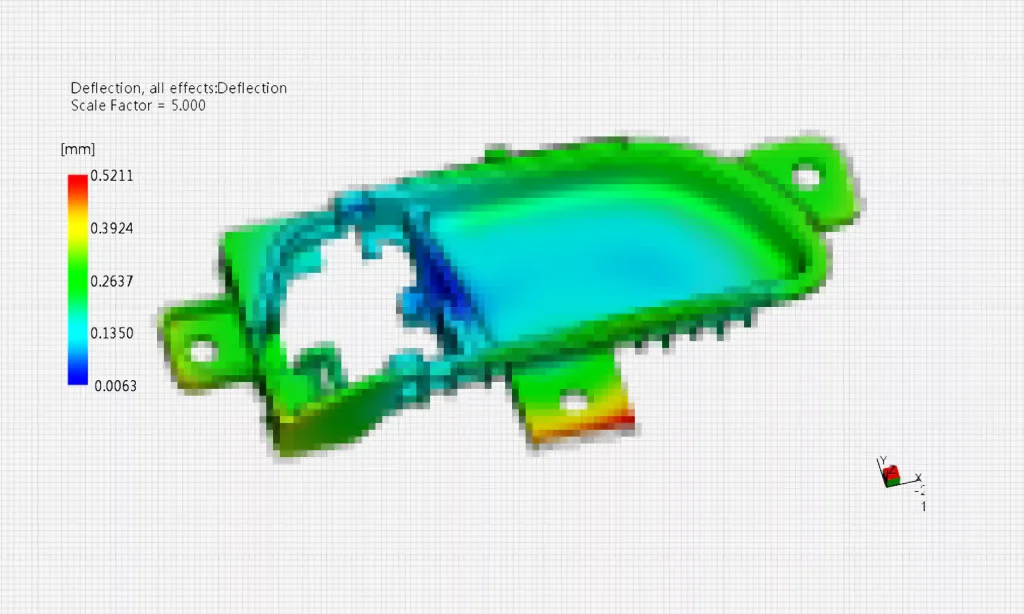

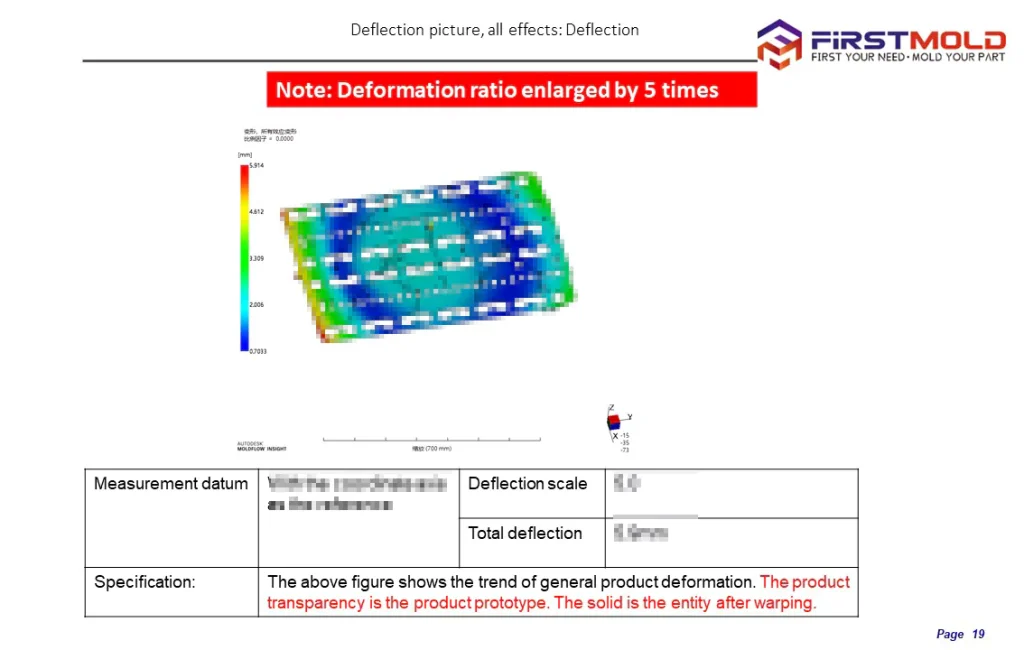

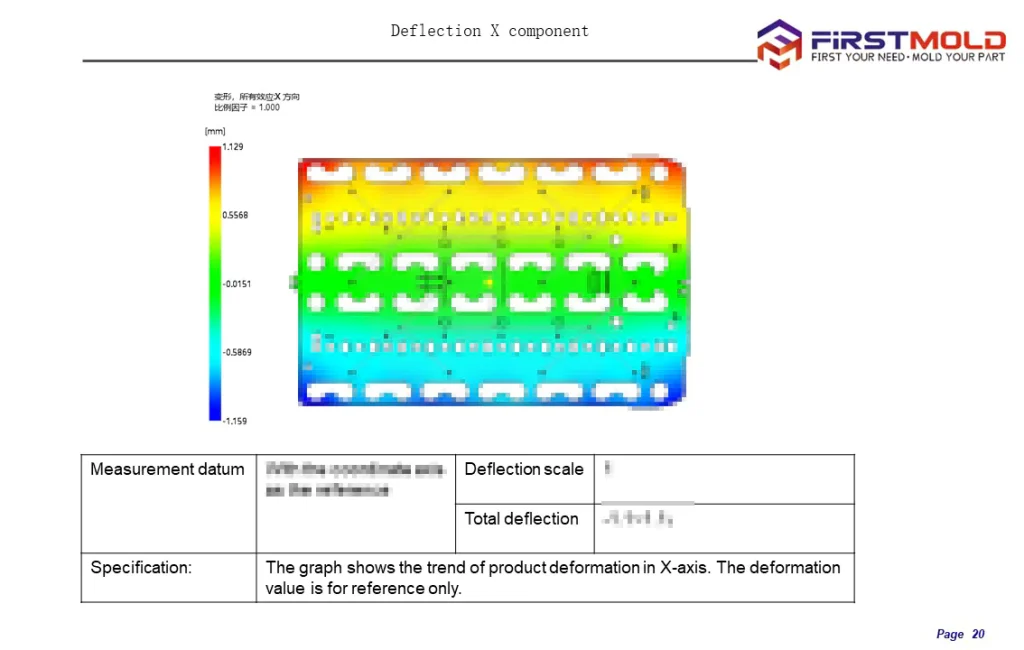

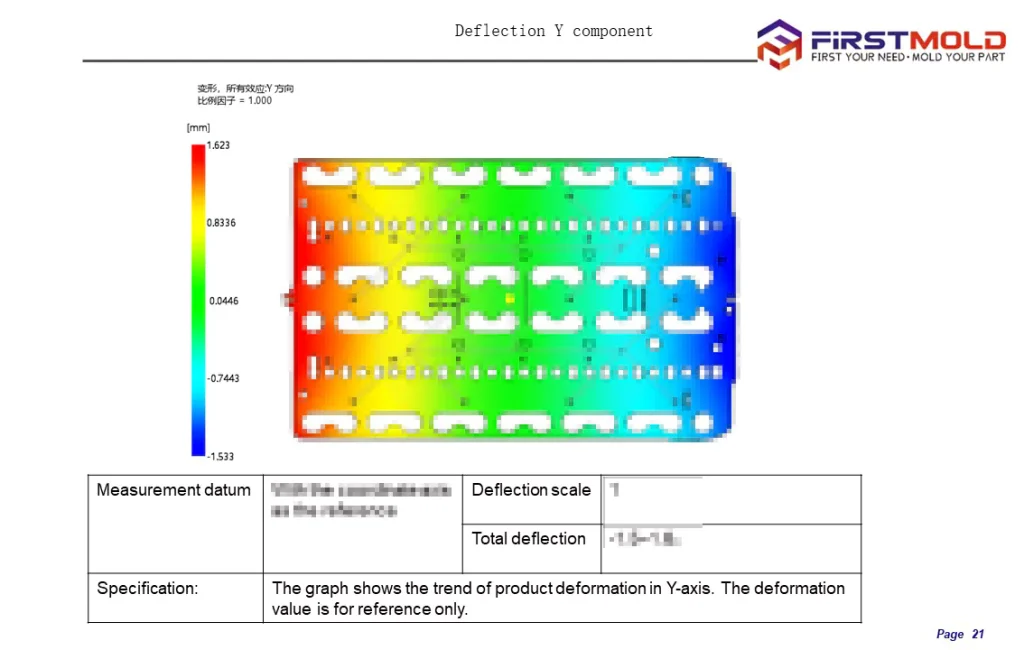

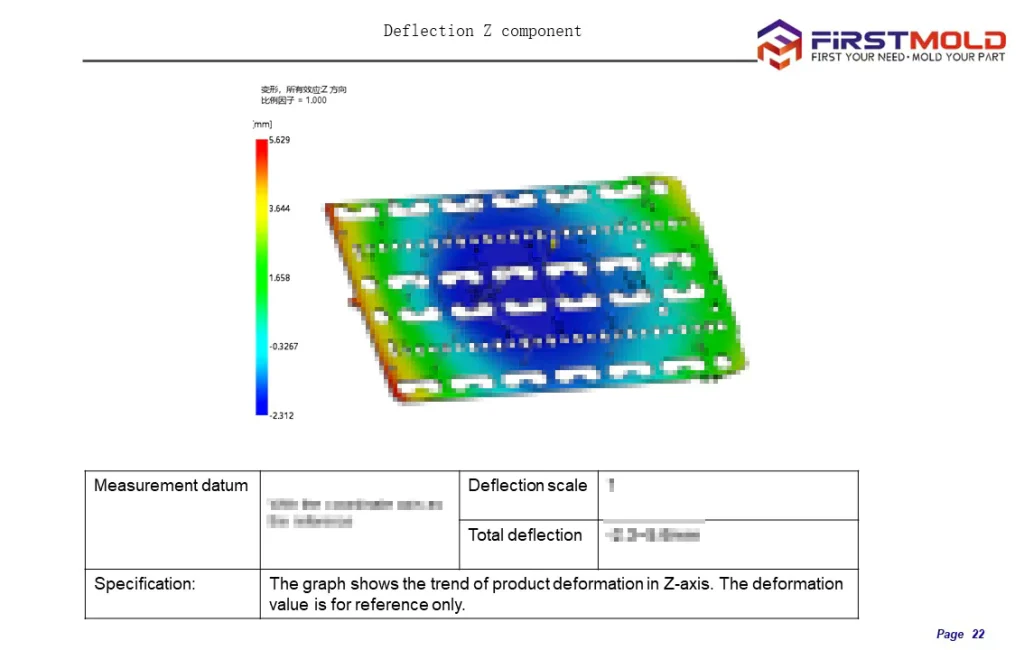

Ablenkung

Verschiedene Faktoren, wie Abkühlung, Schrumpfung, molekulare Orientierung und andere mechanische Eigenschaften des Materials, können die Durchbiegung eines Teils beeinflussen.

Die kühlungsbedingte Verformung bezieht sich auf die Verformung während der Abkühlungs- und Erstarrungsphase des Kunststoffs. Eine schnelle Abkühlung kann zu unterschiedlichen Abkühlungsraten führen, was eine ungleichmäßige Schrumpfung und potenziellen Verzug zur Folge hat.

Die inhärente Schrumpfung des Materials verursacht eine Verformung aufgrund von Schrumpfungsfaktoren beim Übergang vom geschmolzenen in den festen Zustand. Die Schrumpfung kann dazu führen, dass sich das Teil verformt und sich die Abmessungen ändern.

Eine Durchbiegung aufgrund der molekularen Ausrichtung tritt auf, wenn sich die Polymerketten während des Spritzgießprozesses in eine bestimmte Richtung ausrichten. Diese molekulare Ausrichtung kann die mechanischen Eigenschaften und die Form des Teils beeinflussen und zu einer Verformung führen.

Die Gesamtverformung bezieht sich auf die Gesamtverformung des Teils unter Berücksichtigung aller Faktoren, die dazu beitragen. Im Gegensatz dazu stellen die Verformungskomponenten in X-, Y- und Z-Richtung die spezifische Verformung in jeder Achse dar.

Die Berücksichtigung all dieser Faktoren bei der Analyse der Formteilverformung in der Fließanalyse ist entscheidend, um präzise Vorhersagen zu gewährleisten und potenzielle Probleme in Bezug auf Verzug oder Maßhaltigkeit effektiv zu lösen.

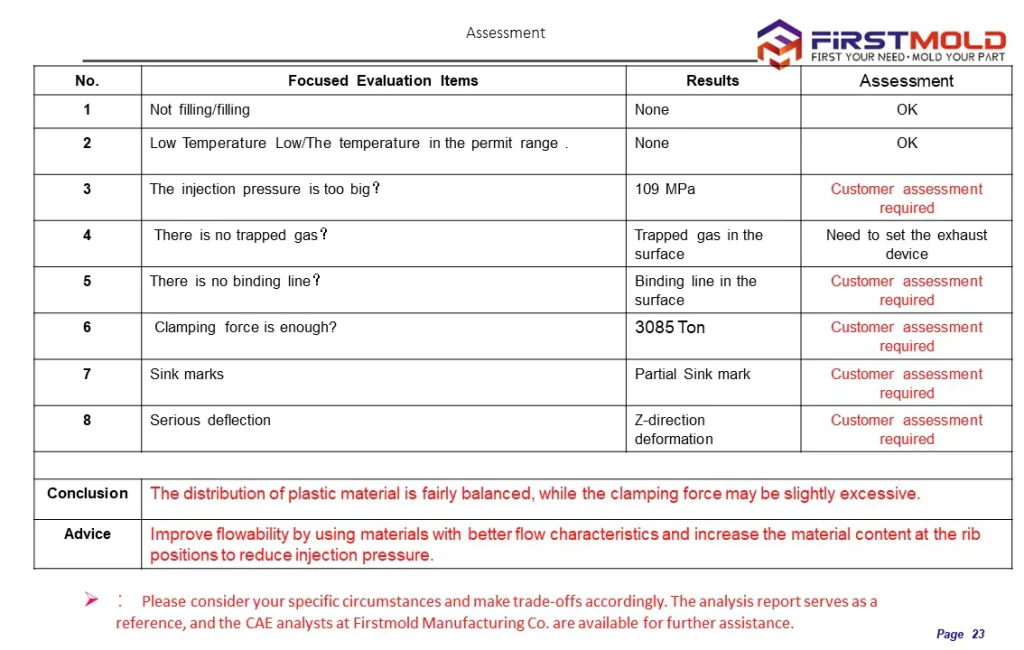

Bewertung und Feedback

Die Bewertung in der Mold-Flow-Analyse umfasst in der Regel eine umfassende Überprüfung verschiedener Faktoren und potenzieller Probleme im Zusammenhang mit dem Spritzgießprozess und der Teilequalität.

Einige gängige Bewertungspunkte in der Mold Flow Analyse sind:

Analyse der Füllung:

Beurteilung des Füllmusters und Sicherstellung der vollständigen Füllung des Formhohlraums ohne kurze Schüsse oder Fließverzögerungen.

Analyse der Kühlung:

Bewertung der Kühleffizienz und Identifizierung potenzieller kühlungsbedingter Probleme wie heiße Stellen, ungleichmäßige Kühlung oder lange Kühlzeiten.

Analyse der Durchbiegung:

Analyse des Potenzials für die Durchbiegung oder Verformung von Teilen aufgrund von Materialschrumpfung, Abkühlung oder strukturellen Faktoren.

Analyse von Schweißleitungen und Luftklappen:

Identifizierung von Schweißnähten und Lufteinschlüssen und Bewertung ihrer potenziellen Auswirkungen auf die Festigkeit, das Aussehen und die Funktionalität des Teils.

Druck- und Temperaturanalyse:

Bewertung des Einspritzdrucks und der Schmelzfronttemperatur, um sicherzustellen, dass sie innerhalb akzeptabler Bereiche für das gewählte Material und die Prozessbedingungen liegen.

Analyse der Spannkraft:

Überprüfung, ob die berechnete Schließkraft, die erforderlich ist, um die Form während des Einspritzens geschlossen zu halten, im Rahmen der Möglichkeiten der Spritzgießmaschine liegt.

Analyse der Einfallstellen:

Identifizierung von Bereichen mit potenziellen Einfallstellen oder Oberflächenvertiefungen, die durch ungleichmäßige Abkühlung oder Materialschrumpfung verursacht werden.

Analyse des Torstandortes:

Bewertung der Anschnittpositionen und -größen zur Optimierung des Füllmusters, Minimierung der Bindenähte und Erzielung einer ausgewogenen Füllung.

Analyse des Materialflusses:

Bewertung des Fließverhaltens des Materials im gesamten Formhohlraum, um eine gleichmäßige Füllung zu gewährleisten und Probleme wie Spritzwasser oder Fließungleichgewicht zu vermeiden.

Schrumpfung und Dimensionsanalyse:

Analyse der Materialschrumpfung und Vorhersage der möglichen Maßänderungen des Teils nach dem Gießen.

Diese Beispiele berühren nur einen Bruchteil der Bewertungskriterien, die in einer umfassenden Fließanalyse enthalten sind. Die spezifischen Bewertungskriterien können je nach den Projektanforderungen, der Komplexität der Teile und den gewünschten Qualitätsstandards variieren.

Zusammenfassung des Projekts "Mold Flow Analysis

Der obige Inhalt gibt einen vollständigen Überblick über den Mold Flow Analysis Report. Es ist wichtig hervorzuheben, dass die Datenanalyse, die in einem Mold Flow Analysis Report durchgeführt wird, je nach dem spezifischen Produkt, das analysiert wird, variieren kann. Im Allgemeinen wird die Analyse die folgenden Aspekte umfassen:

Analyse der Füllung:

- Befüllungszeit

- Schweißlinien

- Lufteinschlüsse

- Die Temperatur an der Strömungsfront

Holding-Analyse:

- Gefrierschichtanteil

- Druck an der Einspritzstelle (XY-Plot)

- Volumetrische Schrumpfung

- Senkungsindex

- Klemmkraft (XY-Plot)

Analyse der Durchbiegung:

- Temperaturverteilung im Bauteil

- Temperaturunterschied innerhalb des Teils

Schlussfolgerung

Ich stehe der Mold Flow Analysis zwar positiv gegenüber, aber die Realität ihrer Umsetzung in der Produktion offenbart oft gewisse Unzulänglichkeiten und unerwartete Ergebnisse. Deshalb bin ich entschlossen, das Thema zu vertiefen und meine persönlichen Einsichten, Ansichten und Meinungen zur Fließanalyse mit Ihnen zu teilen. Ich bin Lee Young von FirstMold. In naher Zukunft werde ich Inhalte zu diesem faszinierenden Thema veröffentlichen, und ich lade Sie ein, mit mir in Verbindung zu bleiben und mir zu folgen, wenn Sie ein ähnliches Interesse teilen. Lassen Sie uns gemeinsam die Feinheiten der Mold Flow Analysis erforschen und ihr Potenzial für verbesserte Fertigungsprozesse erschließen.