Die Beherrschung der Oberflächenbeschaffenheit beim Spritzgießen ist sehr wichtig, da sie sich auf die Haptik und die visuelle Qualität des Endprodukts auswirkt. Spritzgießen bezieht sich auf das Herstellungsverfahren, bei dem geschmolzene Kunststoffteile in eine Form gegossen werden, abkühlen und sich verfestigen, um geformte Gegenstände herzustellen. Es wird hauptsächlich für die Massenproduktion identischer Gegenstände verwendet. Das Verfahren ist effizient und zuverlässig bei der Herstellung von Teilen, die komplizierte Formen und Größen haben. Es wird hauptsächlich in der kunststoffverarbeitenden Industrie eingesetzt.

Außerdem ist es ein sehr vielseitiges Verfahren, da es eine Vielzahl von Materialien und Veredelungen unterstützt, was es für die meisten Branchen mit völlig unterschiedlichen Zielen und Anforderungen geeignet macht. Diese Form des Herstellungsverfahrens lässt sich bis ins 19.th Jahrhundert, ist aber nach wie vor die am besten geeignete Form, um komplexe Teile wirtschaftlich herzustellen.

Die Oberflächenbeschaffenheit beim Spritzgießen beschreibt ein bestimmtes Maß an Texturen, Rauheit oder Mustern, die auf die Oberfläche einer Form aufgebracht werden. Dazu gehören neben der Oberflächenrauhigkeit auch verschiedene Designmuster. Im Gegensatz zu anderen Bearbeitungsverfahren wird die Oberflächenbeschaffenheit beim Kunststoffspritzgießen während des Spritzgießens und nicht erst in einem späteren Schritt nach der Herstellung der Form erzielt.

Die SPIDie Abkürzung SPI steht für Society of Plastics Industry und befasst sich mit der Beschaffenheit eines im Spritzgussverfahren hergestellten Kunststoffartikels, die durch die Oberflächenbeschaffenheit SPI charakterisiert wird. Es handelt sich um ein weithin anerkanntes System zur Bestimmung der ästhetischen Qualität von Kunststoffoberflächen.

VDI steht für Verein Deutscher Ingenieure (Verein Deutscher Ingenieure). Die VDI-Oberflächengüte ist eine besondere Norm für die Oberflächenbeschaffenheit, die vor allem im Formenbau eingesetzt wird. Der Schwerpunkt der VDI-Norm liegt auf der Oberflächenrauheit "ROUGH", während die SPI-Oberfläche in der Regel für Formpolitur achtet auf "SMOOTH". Obwohl sie für unterschiedliche Oberflächenbehandlungen konzipiert sind, ergeben sie aufgrund von Unterschieden in der Qualität einige ähnliche Oberflächen.

Verständnis der Normen für die Oberflächenbeschaffenheit beim Spritzgießen

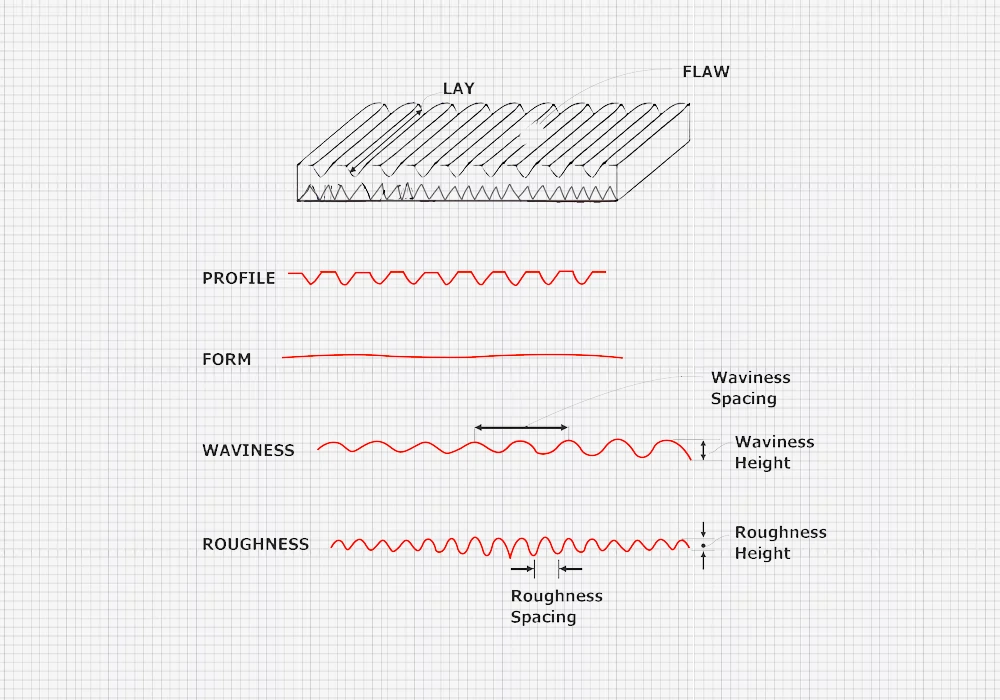

Als Schlüsselkomponente im Konstruktions- und Fertigungsprozess hat die Oberflächenveredelung beim Spritzgießen einen erheblichen Einfluss auf Aussehen und Funktionalität. Die Leistung eines Produkts, die Benutzerfreundlichkeit, die Robustheit und die Qualität können durch die Oberflächenbehandlung verbessert werden. Die Oberflächenbeschaffenheit kann auf drei verschiedene Arten charakterisiert werden: Rauheit, Lage und Welligkeit.

Oberflächenrauhigkeit- die kleinen Unregelmäßigkeiten in der Oberflächengeometrie, die die Oberfläche abrasiv und körnig erscheinen lassen. Sie können so winzig sein, dass die Oberfläche wie ein Spiegel erscheint, oder größer und organisierter wie Sand. Die Rauheit beeinflusst die Textur und das Aussehen des Endprodukts.

Lay definiert die Bearbeitungselemente, die sich aus der Richtung ergeben, in der sich das Werkzeug oder die Maschine bewegt, um eine Oberfläche zu erzeugen. Sie kann senkrecht, parallel, schraffiert, radial, multidirektional, parallel oder isotrop sein und wird in der Regel im Laufe der Produktion erzeugt.

Welligkeit ist ein Wort, das verwendet wird, um den bedeutenderen, makroskopischen Unterschied in einer Oberfläche zu beschreiben, der ihrer Ebenheit entspricht. Diese Unvollkommenheiten sind größer als die Rauhigkeitslänge, aber klein, regelmäßig und kurz genug, um als Ebenheitsfehler angesehen zu werden. Sie treten als Folge von Bearbeitungsfehlern durch Ablenkung oder Rattern sowie durch Umschlingungen aufgrund von Erwärmung und Abkühlung auf.

Eine klare und kohärente Kommunikation zwischen den Branchen wird durch das Vorhandensein internationaler Normen zur Charakterisierung und Bewertung der Oberflächenqualität erleichtert. Normen, die von angesehenen Organisationen erarbeitet wurden die Amerikanische Gesellschaft für Tests und Materialien (ASTM), die Internationale Organisation für Normung (ISO)und das Deutsche Institut für Normung (DIN) dazu beitragen, dass Hersteller, Verbraucher und künftige Prüfer ein gemeinsames Verständnis der Oberflächenbeschaffenheit von Produkten entwickeln. Die Einhaltung einschlägiger Normen ist wichtig, um die von Ihnen gewünschte Oberflächenbeschaffenheit von Kunststofferzeugnissen zu erreichen.

Die Bedeutung der Oberflächengüte beim Spritzgießen.

Die Oberflächenbeschaffenheit spielt eine wichtige Rolle bei der Bestimmung der Haltbarkeit, der Leistung und des Aussehens des Produkts. Damit alle neuen Produkte sowohl praktischen als auch ästhetischen Ansprüchen genügen, ist eine definierte Oberflächenbeschaffenheit eine Voraussetzung. Die Oberflächenbeschaffenheit, die manchmal als unwichtiges Detail übersehen wird, spielt eine wesentliche Rolle für den Gesamterfolg eines Produkts, wenn sie richtig ausgeführt wird. Umgekehrt kann eine schlechte Verarbeitung den Wert eines Produkts beeinträchtigen und zu unzufriedenen Verbrauchern und möglicherweise zu einem geringeren Marktanteil führen.

Die meisten Spritzgussformen werden mit EDM- und CNC-Ausrüstung aus Stahl und Aluminium hergestellt. Werkzeugspuren und Oberflächenunregelmäßigkeiten, die von den verwendeten Schaftfräsern hinterlassen werden, können vom Formhohlraum auf das hergestellte Produkt übertragen werden. Um diese Oberflächenmängel zu beseitigen, werden die beiden Teile der Form geschliffen und poliert. Während viele Endbearbeitungstechniken verwendet werden, ist das Polieren von SPI-Formen der Industriestandard. Standardpolierverfahren gibt es in neun verschiedenen Formen, und jede Art wird in der Regel von hochqualifizierten Fachleuten von Hand aufgetragen. Die Verbesserung der Kavitätenoberfläche trägt dazu bei, die anwendungsspezifischen Anforderungen zu erfüllen und gleichzeitig die Oberfläche des Teils zu verbessern.

Gründe, warum die Oberflächenbeschaffenheit wichtig ist

Die Oberflächenbeschaffenheit ist aus den folgenden Gründen sehr wichtig:

- Verschleißfestigkeit und Haltbarkeit - Oberflächenbehandlungen machen das Produkt widerstandsfähiger gegen widrige Umgebungsbedingungen, schützen vor Verschleiß und verlängern die Lebensdauer.

- Haftung von Beschichtungen: Die Oberflächenrauhigkeit kann sich darauf auswirken, wie gut Farbe oder Beschichtungen auf dem Objekt haften, auf das sie aufgetragen werden.

- Geringere Reibung und Wärmeentwicklung: Die Oberflächenbehandlung trägt zur Verringerung der Reibung bei, wodurch die Wärmeentwicklung minimiert und die Effizienz gesteigert wird.

- Kontrolle der Lichtreflexion und -streuung - insbesondere bei Produkten, die für optische Anwendungen verwendet werden, hat die Oberflächenbearbeitung einen erheblichen Einfluss darauf, wie das Licht gestreut und abgelenkt wird.

- Verbessert die Leitfähigkeit und erhöht die elektrische Leitfähigkeit der Oberfläche.

- Geringerer Lärm: Eine glattere Oberfläche ist leiser als eine raue, die mehr Vibrationen und lautere Geräusche verursacht.

- Ästhetik: Eine gut verarbeitete Oberfläche hat einen großen Einfluss darauf, wie Sie ein Produkt wahrnehmen.

- Funktionelle Leistung: Eine glatte Oberfläche ist entscheidend für eine effiziente Abdichtung, die für die Eindämmung und das Flüssigkeitsmanagement von entscheidender Bedeutung ist, wie z. B. bei Produkten wie Dichtungen und O-Ringen.

Umfassender Leitfaden für Oberflächenbeschichtungen beim Spritzgießen: SPI und VDI

Die meisten im Spritzgussverfahren hergestellten Formteile sind oberflächenveredelt. Daher benötigen sie möglicherweise keine Art von Nachbearbeitungsprozess. Dies kann sich jedoch aus verschiedenen Gründen wie Vorlieben oder Anforderungen ändern. Aus diesem Grund werden einige Optionen für die Oberflächenbehandlung in Betracht gezogen, um den Anforderungen der Produktion gerecht zu werden. Die frühzeitige Berücksichtigung der Oberflächenbeschaffenheit ist von entscheidender Bedeutung, da sie die Materialauswahl, den Entformungswinkel und die Produktionskosten beeinflusst. Dieser Leitfaden bietet einen umfassenden Überblick über SPI- und VDI-Oberflächenbehandlungen.

SPI Oberflächenbehandlung: Qualitäten, Anwendungen und Überlegungen

Die SPI-Oberflächengüte (Society of the Plastics Industry) bestimmt weltweit die ästhetische Qualität von Kunststoffen. Sie besteht aus 12 Oberflächengüten, die von glänzend bis matt reichen und in die vier Kategorien A, B, C und D eingeteilt sind. Für jede alphanumerische SPI-Oberflächengüte-Norm gibt es einen Mittelwert für die Oberflächenrauheit (RA) und ein Endbearbeitungsverfahren.

Trockenes Strahlen, Schleifpapier, Steinschleifmittel und bestimmte Arten von Diamantschleifmitteln werden bei der Endbearbeitung verwendet. Bei einer Reihe von Werten wird RA in Mikrometern (µm) angegeben. Spritzgießformen, die keine dieser Oberflächenbehandlungen erfordern, können wie bearbeitet mit einer typischen Oberflächenrauhigkeit von 3,20 RA und den in der SPI-Norm vorgesehenen Bearbeitungsmarkierungen ausgeführt werden.

Die Anforderungen für die einzelnen Klassen sind unterschiedlich, und auch die zulässige Abweichung von der Perfektion ist unterschiedlich hoch. Eine niedrigere Zahl erlaubt beispielsweise eine geringere Abweichung und eine höhere Zahl eine größere. Nach Angaben der PIA (Plastics Industry Association) reichen die vier Hauptklassifizierungen der Oberflächenqualität von A1 (grob) bis D3 (raue Textur). Die Einteilung in weitere drei Stufen ergibt insgesamt 12 Arten der Oberflächenbehandlung von SPI.

Glänzend Klasse A

Hochglanzpolierte Oberflächen werden bevorzugt für Gegenstände verwendet, die glatt oder spiegelähnlich aussehen sollen, da sie optisch ansprechend und teuer sind. Sie hinterlassen Kunststoffgegenstände mit einer hochglänzenden oder transparenten Oberfläche; transparente Oberflächen werden für klare Kunststoffsorten verwendet, während die glänzende Oberfläche für undurchsichtige Kunststoffsorten verwendet wird. Für alle drei SPI A-Stufen werden eine Diamantschwabbelpaste und ein Rotationswerkzeug zum gründlichen Polieren von Formen benötigt. Sie werden bei optischen Teilen wie Visieren, Spiegeln und Linsen sowie bei durchsichtigen Verpackungen verwendet.

| SPI-Norm | Beschreibung | Finishing-Methode | Oberflächenrauhigkeit Ra (μm) |

| A-1 | Hochglänzend / Optisch Transparent | Sorte #3, 6000er Körnung Diamantschwabbel | 0,012 bis 0,025 |

| A-2 | Hochglänzend/Transparent | Sorte #6, 3000er Körnung Diamantschwabbel | 0,025 bis 0,05 |

| A-3 | Hochglänzend/Transparent | Sorte #15, 1200er Körnung Diamantschwabbel | 0,05 bis 0,10 |

Halbglänzend Klasse B

Gebürstete Oberflächen für feine Texturen und Halbglanz, die sich perfekt für ein gutes optisches Erscheinungsbild und zum Entfernen von Werkzeugmarkierungen von Formen eignen. Bei diesen SPI-Oberflächen handelt es sich um eine mittlere Polierstufe. Bei der Oberflächenbearbeitung werden die Oberflächen hin und her geschliffen und mit Feilen unterschiedlicher Größe bearbeitet. Durch diese Schleifbewegung werden im Vergleich zu den SPI A-Finishes mehr Linien sichtbar. Sie kommt häufig in Bereichen der Produkte vor, die nicht besonders bedeutsam oder ästhetisch ansprechend sind, wie z. B. Gerätetafeln.

| SPI-Norm | Beschreibung | Finishing-Methode | Oberflächenrauhigkeit Ra (μm) |

| B-1 | Halbglänzend - Fein | 600er Körnung Papier | 0,05 bis 0,10 |

| B-2 | Halbglänzend - Mittel | 400er Körnung Papier | 0,10 bis 0,15 |

| B-3 | Halbglänzend - Grob | 320er Körnung Papier | 0,28 bis 0,32 |

Matte Klasse C

Ähnlich wie Klasse B, aber gröber. Wird für Produkte verwendet, die ein mittleres Maß an Rauheit erfordern, um Produktfehler zu verbergen und die Griffigkeit zu verbessern. Für jedes SPI-Finish der Klasse C wird eine bestimmte Schleifsteinkörnung verwendet. Sind die wirtschaftlichste und beliebteste Oberflächenbearbeitung. Ideal für Unterhaltungselektronik, Haushaltswaren und Fahrzeuginnenräume

| SPI-Norm | Beschreibung | Finishing-Methode | Oberflächenrauhigkeit Ra (μm) |

| C-1 | Matte Oberfläche - Fein | 600er Körnung | 0,35 bis 0,40 |

| C-2 | Matte Oberfläche - Medium | 400er Körnung | 0,45 bis 0,55 |

| C-3 | Matte Oberfläche - Grob | 320 Grit Stein | 0,63 bis 0,70 |

Texturierte Klasse D

Bei den rauesten Oberflächen handelt es sich in der Regel um Oberflächen mit Sandstruktur für Produkte, die eine bestimmte visuelle und taktile Wirkung haben sollen. Feines Steinpulver wird verwendet, um diese rauen Oberflächen zu glätten, bevor sie zufällig mit Glasperlen oder Aluminiumoxid trocken gestrahlt werden, wodurch eine glatte, ungerichtete Oberfläche entsteht. Diese strukturierten Oberflächenbehandlungen werden auf duroplastische Industrieteile aufgetragen und eignen sich für Gegenstände wie Griffe von Konsumgütern, die eine satinierte oder stumpfe strukturierte Oberfläche haben, die die Griffigkeit verbessert. Zu diesem Zweck wird es in großem Umfang bei Konsumgütern, Industrieteilen und Automobilkomponenten eingesetzt.

| SPI-Norm | Beschreibung | Finishing-Methode | Oberflächenrauhigkeit Ra (μm) |

| D-1 | Leichte Textur | Trockenstrahl-Glasperle #11 | 0,80 bis 1,00 |

| D-2 | Mittlere Textur | Trockenes Strahlen #240 Oxid | 1,00 bis 2,80 |

| D-3 | Schwere Textur | Trockenes Strahlen #24 Oxid | 3,20 bis 18,0 |

SPI legt mehr Wert auf den Grad der Politur als auf das Musterdesign. Das Ergebnis der SPI-Formoberflächen variiert je nach Art des für die Spritzgussteile verwendeten Materials. Dies hat einen erheblichen Einfluss auf den erreichbaren SPI-Grad. Das Design von Teilen mit scharfen Ecken, komplexen Geometrien und unterläuft unterstützt die Hersteller bei der Auswahl geeigneter Oberflächenbehandlungen je nach Produktanforderungen. Die Parameter des Formprozesses, wie z. B. Abkühlungsrate, Temperatur und Einspritzdruck, wirken sich auf die Glätte der Oberfläche aus.

VDI-Spritzgieß-Oberflächenbeschaffenheit Textur, Vorteile und Anwendungen.

VDI 3400 oder VDI 3400 Referenz den von( gesetzten Standard Verein Deutscher Ingenieure), dem Verein Deutscher Ingenieure. Die Norm enthält 45 Texturabstufungen. Die 3400 Texturen, die für die Herstellung von Kunststoffformen vorgesehen sind, werden zunächst mit dem Elektroerosionsverfahren (EDM) bearbeitet. Daher wird sie manchmal auch als EDM-Texturen bezeichnet. Die Modifikationen der elektrischen Einstellung ergaben die Rauhigkeit des EDM-Prozesses. In Anbetracht der Größe der Texturierungsbereiche konnte die Oberflächenqualität in diesem Fall nicht so gleichmäßig oder hart sein, wie man vielleicht erwarten würde. In letzter Zeit wird das chemische Ätzen von den Formenherstellern eingesetzt, um nach dem Polieren der Formen VDI 3400-Texturen zu erzielen und so gleichmäßige Oberflächen zu erhalten. Es können jedoch auch herkömmliche Texturierungsmethoden wie Körnung, Stein und Schleifpapier verwendet werden, um dies zu erreichen.

Die 45 Sorten von #0 bis #45 werden von der gesamten VDI 3400-Norm abgedeckt

| VDI 3400 | RA /ΜM | RA /ΜIN | N3-N10 | ISO1302 /RT ΜM | RMS |

| 0 | 0.10 | 4.00 | N3 | 4.90 | |

| 1 | 0.112 | 4.48 | 5.50 | ||

| 2 | 0.126 | 5.04 | 5.90 | ||

| 3 | 0.14 | 5.60 | 6.90 | ||

| 4 | 0.16 | 6.40 | 7.90 | ||

| 5 | 0.18 | 7.20 | N4 | 8.90 | |

| 6 | 0.20 | 8.00 | 9.90 | ||

| 7 | 0.22 | 8.80 | 10.80 | ||

| 8 | 0.25 | 10.00 | 12.30 | ||

| 9 | 0.29 | 11.20 | 13.80 | ||

| 10 | 0.32 | 12.80 | 15.80 | ||

| 11 | 0.35 | 14.00 | N5 | 17.20 | |

| 12 | 0.40 | 16.00 | 1.6 | 19.50 | |

| 13 | 0.45 | 18.00 | 22.00 | ||

| 14 | 0.50 | 20.00 | 24.50 | ||

| 15 | 0.56 | 22.40 | 3.2 | 27.00 | |

| 16 | 0.63 | 25.20 | 31.30 | ||

| 17 | 0.70 | 28.00 | 35.20 | ||

| 18 | 0.80 | 32.00 | N6 | 5.0 | 39.00 |

| 19 | 0.90 | 36.00 | 44.40 | ||

| 20 | 1.00 | 40.00 | 49.30 | ||

| 21 | 1.12 | 44.80 | 54.60 | ||

| 22 | 1.26 | 50.40 | 62.40 | ||

| 23 | 1.40 | 56.00 | 70.30 | ||

| 24 | 1.60 | 64.00 | 12 | 78.00 | |

| 25 | 1.80 | 72.00 | N7 | 88.20 | |

| 26 | 2.00 | 80.00 | 98.90 | ||

| 27 | 2.20 | 88.00 | 16 | 109.20 | |

| 28 | 2.50 | 100.00 | 123.90 | ||

| 29 | 2.80 | 112.00 | 138.50 | ||

| 30 | 3.20 | 128.00 | N8 | 20 | 153.70 |

| 31 | 3.50 | 140.00 | 175.50 | ||

| 32 | 4.00 | 160.00 | 197.50 | ||

| 33 | 4.50 | 180.00 | 25 | 218.80 | |

| 34 | 5.00 | 200.00 | 248.60 | ||

| 35 | 5.60 | 224.00 | 277.90 | ||

| 36 | 6.30 | 252.00 | N9 | 37 | 306.20 |

| 37 | 7.00 | 280.00 | |||

| 38 | 8.00 | 320.00 | |||

| 39 | 9.00 | 360.00 | 46 | ||

| 40 | 10.00 | 400.00 | |||

| 41 | 11.20 | 448.00 | |||

| 42 | 12.60 | 504.00 | N10 | 60 | |

| 43 | 14.00 | 560.00 | |||

| 44 | 16.00 | 640.00 | |||

| 45 | 18.00 | 720.00 | 85 |

VDI 3400 ist ein wirtschaftlicheres und effektiveres Verfahren für große Bauteile und ausgedehnte Texturbereiche, wie Staubsauger, Taschenrechner und andere ähnliche Gegenstände.

Optimale Oberflächengüte erreichen: Ein tiefer Einblick in SPI und VDI

Die Oberflächenbeschaffenheit eines Spritzgussteils ist ein entscheidender Faktor. Sie wirkt sich auf die Funktionalität, die Attraktivität und die Gesamtqualität des Produkts aus. Es ist wichtig, die Funktion der Oberflächenbehandlung zu verstehen, bevor Sie sich auf die Suche nach potenziellen Kunden für die Oberflächenbehandlung machen. Es ist ratsam, die Art der Form, die für das Produktionsvolumen benötigt wird, und das Material, aus dem die Form bestehen soll, zu ermitteln. Dies sollte vor der Auswahl der bevorzugten Oberflächenbeschaffenheit geschehen. Die SPI- und VDI-Normen bieten Empfehlungen für die Erzielung zuverlässiger und vor allem gleichmäßiger Oberflächengüten.

- Anforderungen an die Produktveredelung: Bestimmen Sie die genaue Oberflächenbeschaffenheit Ihres Produkts. Die VDI-Skala bietet bessere Möglichkeiten, wenn ein Rauheitsgrad erwünscht ist, während SPI hilfreicher sein kann, wenn mehr Endbearbeitung erforderlich ist.

- Verwendungszweck: Industrielle Komponenten können beispielsweise von einer höheren VDI-Zahl profitieren, während Unterhaltungselektronik mit Hochglanz-SPI der A-Klasse ausgestattet ist.

- Zeit und Kosten: Je mehr Polieren erforderlich ist, desto kostspieliger und zeitaufwändiger ist die SPI-Oberfläche im Vergleich zur VDI-Oberfläche.

- Material und Formdesign: Stahl ergibt zum Beispiel bessere Oberflächen als Aluminium, und die Oberflächenqualität kann durch die Wahl des Spritzgusskunststoffs beeinflusst werden. Weitere wichtige Überlegungen betreffen das Vorhandensein von Additiven und die Schmelztemperatur.

- Die Behandlungsparameter verringern die Mängel und erhöhen die visuelle Attraktivität des Produkts, daher ist es wichtig, das richtige Gleichgewicht zwischen diesen Faktoren zu finden.

Tiefgangswinkel -ist der Verjüngungsgrad für geformte oder gegossene Teile senkrecht zur Trennebene. Spritzgussdesigns erfordern in der Regel Entformungswinkel, aber einige weiche Materialien wie Nylon sind eine Ausnahme. Jeder Konstruktionsprozess sollte von Anfang an Entwürfe berücksichtigen, da dies ein wesentlicher Bestandteil der Konstruktion für die Fertigung ist.

Warum ist der Schräglagenwinkel wichtig?

- Minimiert den Verschleiß und die Möglichkeit einer Beschädigung der Form, indem die Reibung reduziert wird, die zur Beschädigung eines Teils beim Ablösen führt.

- Minimiert den Zeitaufwand für die Abkühlung, da keine ungewöhnlichen Vorbereitungen für den Auswurf erforderlich sind.

- Garantiert die Gleichmäßigkeit des fertigen Teils.

- Bewahrt die Integrität und Konsistenz anderer Oberflächentexturen und -oberflächen.

- Diese Vorteile, wenn auch nicht alle, führen direkt oder indirekt zu einer Senkung der Herstellungskosten.

Vergleich zwischen SPI- und VDI-Abschlüssen.

| SPI Oberflächenbehandlungen. | VDI-Oberflächenveredelung. |

| Der Schwerpunkt liegt auf dem Aussehen. | Priorisiert die Funktionalität, die auf Texture aufbaut. |

| Verwendet numerische und alphabetische Skalen (A1-D3). | Verwendet eine numerische Skala (VDI 0-45). |

| Polieren und Schwabbeln zur Erzielung einer optimalen Oberflächengüte. | EDM- oder Texturierungstechniken, um bestimmte Oberflächenmuster zu erzielen. |

| Liefert ein breites Spektrum an Oberflächen, das von extrem glatt bis ziemlich rau reicht. | Der Schwerpunkt liegt auf dem Prozess der Oberflächenbearbeitung und nicht nur auf dem Grad der Rauheit. |

| Üblicherweise in den Vereinigten Staaten verwendet | Vorwiegend in Europa verwendet |

Vorteile und Grenzen von SPI- und VDI-Oberflächenveredelungen

Vorteile der SPI-Oberflächenveredelung

- Herstellung eines vorhersehbaren breiten Spektrums von Teilen in Bezug auf Abmessungen, Gesamtleistung und Oberflächengüte. (Dies ist von entscheidender Bedeutung, weil es Zeit spart, die Fehlerquote senkt und den Kunden einen hervorragenden Wert bietet).

- Ideal für Anwendungen, die eine glänzende/glänzende Oberfläche erfordern

- Hervorragend geeignet für visuell ansprechende Produkte.

Beschränkungen der SPI-Oberflächenbehandlung

- Kann teuer sein - um eine hohe Oberflächengüte zu erreichen, ist ein erheblicher Zeit-, Arbeits- und Werkzeugaufwand erforderlich.

- Anfällig für Abnutzung und Kratzer - Hochglänzende Oberflächen unterliegen im Vergleich zu strukturierten Oberflächen einer deutlichen Abnutzung und Kratzern.

Vorteile der VDI-Oberflächenveredelung

- Verbesserte Funktionalität für Griffigkeit und Farbhaftung, die Abplatzungen und Abblättern verhindert und minimiert.

- Kleinste Fehler können verdeckt werden - kleine Unregelmäßigkeiten und Unvollkommenheiten, die während des Produktionsprozesses auftreten können, lassen sich durch die strukturierten Oberflächen leicht verbergen.

- Kosteneffektiv - VDI-Finishing erfordert weniger Werkzeuge und Bearbeitung, was zu niedrigeren Produktionskosten führt.

Grenzen der VDI-Oberflächenveredelung

- Weniger raffiniertes Erscheinungsbild im Vergleich zu SPI-Beschichtungen VDI-Beschichtungen sind weniger reflektierend und poliert und erscheinen eher strukturiert und matt.

- Begrenzte Auswahl an Texturoptionen im Vergleich zu SPI-Oberflächen.