Hoje, continuarei a discutir os defeitos na moldagem por injeção-pontos negros e manchas negras. Estes defeitos aparecem frequentemente na maioria dos processos de moldagem por injeção e, quanto mais elevados forem os requisitos do produto, mais difícil é controlar a proporção de pontos negros, o que pode levar a perdas significativas. Por conseguinte, a redução da taxa de defeitos de pontos negros na produção tornou-se uma forma importante de os fabricantes pouparem custos!

A ocorrência de pontos negros não tem qualquer relação com o design do produto, mas os designers industriais devem aprender a identificá-los.

Se estiver interessado noutros defeitos da moldagem por injeção, pode clicar na ligação abaixo para obter mais informações.

| Compreender os diferentes defeitos de moldagem por injeção | ||||

|---|---|---|---|---|

| Flash | Tiro curto | Marca de pia | Deformação/Deformação | Marca de queimadura |

| Marca de Splay/Risco de Prata | Mancha escura/mancha preta | Marca de fluxo | Bolha | Linha de soldadura |

| Diferença de cor/Cor desigual | Marca do pino ejetor | |||

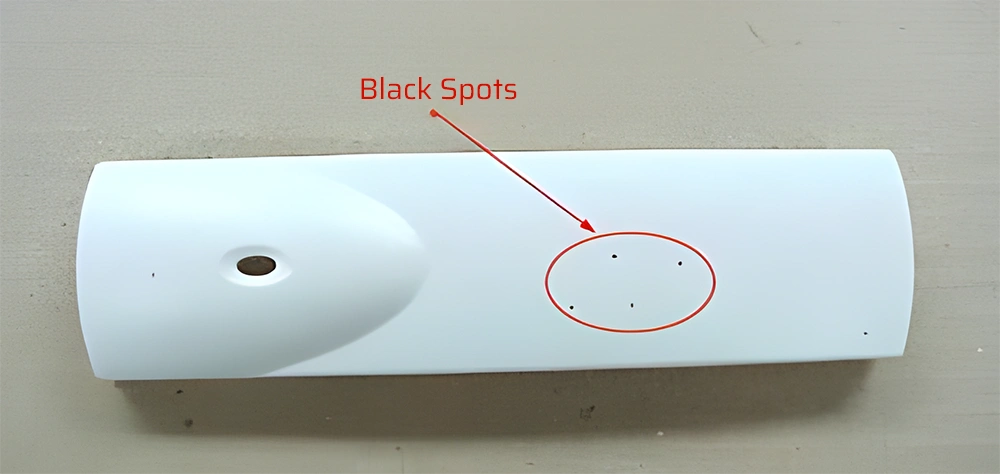

O que são pontos negros e manchas negras na moldagem por injeção?

Os pontos negros referem-se a fenómenos de carbonização localizados que se formam ao longo das linhas de soldadura do produto plástico, nervuras posteriores, saliências ou perto dos cantos no final do fluxo. Os pontos negros podem também aparecer irregularmente em vários locais. Por vezes, estes pontos negros podem mesmo distribuir-se em linhas, formando linhas negras.

Características de distribuição dos pontos negros

Os pontos negros e as impurezas são caracterizados por pequenas partículas pretas ou castanhas, geralmente não reflectoras, e quando grandes, as impurezas aparecem em camadas, quebradiças, facilmente quebráveis e porosas após a quebra. Existem duas características principais na sua distribuição:

A. Algumas distribuem-se irregularmente por todo o território, outras são localmente irregulares e, por vezes, só aparecem ocasionalmente numa zona específica.

B. Estes pontos negros e impurezas aparecem, por vezes, apenas à superfície do produto e, por vezes, tanto à superfície como nas camadas mais profundas. No entanto, os pontos negros internos mais próximos da superfície são mais claros do que os da superfície e os pontos negros mais profundos não são de todo visíveis.

Como identificar os pontos negros?

Alguns poderão perguntar-se: os pontos negros precisam de ser identificados? Os pontos negros não são apenas pontos que diferem na cor do próprio produto a que todos chamamos pontos negros? Se observar o seu produto num microscópio com uma ampliação de 200 vezes, é quase impossível distinguir um produto que não tenha quaisquer pontos de cor diferente (completamente de uma só cor). Após a ampliação, verá muitos pontos negros de cores diferentes na superfície do produto... Por conseguinte, deve haver um padrão para avaliar qualquer produto.

Normas de avaliação dos pontos negros

Where do the standards come from? For fornecedores de moldagem por injeção, it’s essential to be clear about two standards:

A. Normas de controlo dos pontos negros fornecidas pelo fornecedor das matérias-primas. B. As normas de inspeção do aspeto dos clientes correspondentes do produto (normas de controlo dos pontos negros).

If the raw material’s different-colored spot control standards are lower than the customer’s control standards for the product’s appearance, there can be a significant rate of defects in different-colored spots during production. Thus, injection molding suppliers need to ensure that the material’s control standards for different-colored spots are consistent with the product customers’ acceptance standards (preferably stricter than the customer’s standards).

Para conhecer as normas do cliente, pode clicar em "Normas de aceitação de peças moldadas por injeção" para saber mais.

Métodos de identificação de pontos negros

As formas normalmente observadas são diferentes; a maior parte do que é visto a olho nu é "circular", enquanto que, sob ampliação, podem ser vistas formas como escamosa, vários pontos agrupados, em forma de nuvem, em forma de tira, etc. Por isso, geralmente julgamos com base na área dos pontos. Isto significa que temos de inspecionar minuciosamente cada parte da superfície do produto para detetar pontos negros? Isso pode consumir muito tempo. Normalmente, os clientes finais do produto têm um método de inspeção padrão: sob uma iluminação padrão, a uma distância padrão entre o produto e os olhos, os produtos que não apresentem (pontos de cor diferente) num período de tempo padrão são geralmente produtos qualificados.

Como lidar com peças moldadas por injeção com manchas negras

Todas as peças moldadas por injeção que apresentem pontos negros, manchas negras ou linhas negras são tratadas como produtos defeituosos.

Como se formam os pontos negros?

As fontes de pontos negros são geralmente de dois tipos: Carbonização do material - degradação do material a altas temperaturas (ou durante longos períodos); Contaminação - impurezas.

Carbonização

Most high polymer materials need to be heated and sheared during processing. During this process, carbonization of the material is unavoidable (100%). For máquinas de moldagem por injeção, there are many places that can increase the chance of carbonization:

(1) Desgaste da superfície do parafuso

O desgaste na superfície do parafuso pode fazer com que a fusão permaneça aí, levando à carbonização ao longo do tempo;

(2) Resíduos de plástico fundido

At various connection points of the machine, such as the screw rocket head, nozzle, flange, etc., gaps can easily form where the melt can linger and produce carbonized black spots.

(3) Ciclos de produção longos

Durante a produção, ciclos longos ou máquinas grandes (produtos pequenos) podem fazer com que o material permaneça demasiado tempo no barril, aumentando a probabilidade de carbonização.

(4) Aderência

When cooled plastic is remelted, many engineering materials (such as PC, which adheres well to metal surfaces after cooling) can remain on the metal surface even when reheated. Over time (at high temperatures), a carbonized layer forms. This is a source of black spot defects for production. Therefore, it is necessary to insulate during short stoppages (<4H) to prevent the material in the screw from hardening and adhering, while a lower insulation temperature will not lead to carbonization. Thus, the recommended insulation temperature is generally about 20C-30C above the softening point (for example, the softening point of PC is about 147C, with a recommended insulation temperature of about 180C). During shutdowns, it is necessary to expel the material from the barrel and pass a material that is less prone to carbonization through the machine before directly turning off the power.

(5) Capacidade do parafuso

O tamanho do produto e o tamanho do parafuso determinam o tempo de permanência. O facto de produtos pequenos se depararem com máquinas grandes significa que o próprio material pode permanecer demasiado tempo no tambor. Um tempo prolongado pode fazer com que as pequenas moléculas se degradem e carbonizem facilmente. Para a maioria dos materiais, um tempo de permanência inferior a 5 minutos é o ideal. O tempo máximo não deve exceder 15 minutos. Para durações mais longas, é conveniente baixar a temperatura na extremidade posterior do barril para reduzir o tempo a temperaturas elevadas. Fórmula de cálculo do tempo de permanência: Volume máximo de injeção da máquina * densidade da massa fundida * ciclo * coeficiente (2,0-2,5) / peso do produto; ou Comprimento máximo de medição * ciclo * coeficiente / (posição de regulação do solvente - material de injeção residual)

(6) Ângulos mortos de ligação

At the connection point between the screw and the rocket head, flange, nozzle, etc., inside the barrel, some “dead angles” can form where the melt is not easy to flow (stays), causing long dwell times and leading to degradation and discoloration (resulting in some yellow streaks, black spots, etc.). First, during assembly, ensure the completeness of the fios and precise assembly, and the contact end face should not be damaged. If severe, replacement is necessary!

(7) Desgaste da superfície

Uneven surfaces are more prone to wear on the screw surface, making it easier for the screw skin material to “linger,” which has a significant impact on black spot defects. Metal barrel screws, depending on the material, wear differently. Generally, PC or PMMA requires a hardened (plated) screw. For filled materials (glass fiber, mineral powder), an alloy screw is needed. And even with an alloy screw, it still needs to be replaced after a certain period!

(8) Corrosão química

Água corrosiva, CO2, O2, halogenetos de hidrogénio - como o ácido clorídrico, resíduos ácidos, electrólitos e outras impurezas. Durante o processo de processamento, a corrosão na superfície do parafuso ou do tambor também pode fazer com que a superfície "permaneça" e produza pontos negros. À semelhança do desgaste, para materiais gerais, os parafusos nitretados comuns podem satisfazer os requisitos, mas para materiais à prova de fogo, um parafuso (barril) com nitretação + nível de revestimento, ou mesmo tratamento de revestimento espesso, é melhor para evitar a corrosão química.

Contaminação

Ambiente de produção: As cores de outras substâncias no ambiente externo podem ser diferentes e a sua resistência à temperatura pode ser inferior, o que facilita a produção de pontos negros. Para materiais de cor clara, se produzidos num ambiente de oficina aberto, utilizando equipamento de secagem de ar quente comum. Neste caso, existem pelo menos dois problemas:

A. Secagem a longo prazo, o ar aspirado do ambiente aberto e aquecido na tremonha, se exceder 16H, os materiais transparentes comuns podem transformar-se em partículas cinzentas claras... o que significa que a taxa de defeito pode atingir 100%. Na produção normal, o ciclo da tremonha é de 4-12H, mas a proporção de contaminação da entrada de ar é ainda muito elevada.

B. Durante a produção, uma superfície de molde comum, apenas aberta por um curto período de tempo, acumulará muito pó (a máquina em si é um dispositivo elétrico, embora esteja ligada à terra, não pode ser "0 estática"), e o processo de produção é também um fator de "manchas de cores diferentes". Por conseguinte, para os produtos de cor clara, que exigem elevados padrões de "manchas de cor diferente", recomenda-se a produção numa sala limpa.

Como já foi referido, as partículas de material são, na sua maioria, processadas por máquinas, e elas próprias têm uma certa proporção de pontos negros (daí a necessidade de obter as normas do fabricante). Além disso, a capacidade do material para suportar altas temperaturas e oxidação a alta temperatura nestas formulações, em condições em que a capacidade é insuficiente, o processamento pode ser bastante doloroso, e pode ser fácil encontrar amarelecimento (estrias), escurecimento (estrias, manchas) e outros problemas.

Como melhorar os pontos negros?

Anteriormente, discutimos o isolamento a curto prazo e algumas precauções e procedimentos durante as paragens directas. Mas a limpeza do parafuso do tambor requer atenção ao método:

1. Limpeza

(1) Geralmente, podemos utilizar materiais relativamente duros para limpar o cilindro do parafuso, utilizando o princípio da raspagem para limpar preliminarmente alguns dos resíduos da superfície, como o material PMMA (dureza relativamente elevada)! Por exemplo: PS não seco, PC (não seco e não derretido rapidamente, também um pouco mais duro), etc.

(2) Para tipos de materiais cheios de limpeza, o material PC + GF pode ser usado para limpeza. Uma vez que a fibra de vidro (GF) é sólida em intervalos normais de temperatura de processamento (<=400C), todos compreendemos que o vidro é muito duro. Nota: não utilize este método em parafusos de material normal, pois irá causar um desgaste grave. Durante a limpeza, lembre-se de aumentar (20C) e baixar (20C) repetidamente a temperatura para limpeza. Princípio: A, a alteração da viscosidade; B, a alteração da pressão interna, ambas podem eliminar mais resíduos.

(3) Em caso de manchas negras graves, desmontar diretamente o tambor do parafuso para polir.

2. Manutenção

Durante as paragens: Como já foi referido, é essencial limpar os materiais de produção (materiais da classe de engenharia), este passo, no meu entender, é mais um processo de gestão e manutenção! Limpeza dos materiais residuais no barril, aqui um material de viscosidade relativamente alta é uma boa escolha para a limpeza.

Em primeiro lugar, este tipo de material modificado precisa de estar próximo do material de produção em termos de temperatura, em segundo lugar, tem uma boa viscosidade. Recomendamos a utilização de alguns materiais de lavagem especiais para limpeza, este tipo de material de limpeza especial tem uma viscosidade muito boa. Durante o processo de limpeza, a sua capacidade de troca é excelente e este material de limpeza tem uma boa atividade química (muito boa compatibilidade). Isto pode continuar a reação química com alguns dos "pontos persistentes", posições sem saída dos materiais dentro do barril durante uma paragem. No arranque seguinte, pode remover mais resíduos (reduzir a possibilidade de pontos negros).

Depois de limpar a cor (disparar algumas vezes), finalmente disparar em vazio (tempo de espera mínimo recomendado de 15 minutos, dando-lhe algum tempo para a compatibilidade da reação). Naturalmente, a alteração da produção de material também pode melhorar os pontos negros. A capacidade de limpeza da cor deste tipo de material é muito mais forte do que a dos materiais comuns, o que pode poupar muito tempo de forma muito eficaz. A sua caraterística é que pode permanecer no barril durante um período de tempo relativamente longo. Ao mesmo tempo, é compatível com alguns dos materiais sem saída no interior, reduzindo a produção subsequente de pontos negros.

Conclusão

Não é difícil perceber que os pontos negros têm uma certa relação com o equipamento e o ambiente da fábrica de moldagem por injeção. Mais ainda, têm uma relação com a gestão da oficina por parte da fábrica de moldagem por injeção. A FirstMold sempre enfatizou a gestão 6s da produção da oficina. Esta era é a era da moldagem por injeção científica, bem como a era da moldagem por injeção inteligente.

I am Lee Young from FirstMold, I am passionate about sharing experiences and knowledge related to injection molding and mold making. If you have any questions, feel free to contact me at [email protected].