As corrediças do molde de injeção são um componente muito importante da conceção do molde. Os cursores e elevadores partilham certas semelhanças funcionais (em termos estritos, os elevadores fazem parte do sistema deslizante). Para facilitar a compreensão dos entusiastas dos moldes, explicarei os sliders e os lifters separadamente. Os interessados podem clicar no link para a página dos elevadores para saber mais sobre os elevadores.

O que é um cursor no molde de injeção

Nos produtos moldados por injeção, é comum encontrar muitos produtos com um grande número de ranhuras, orifícios ou estruturas de subcotação. Sabemos que durante o processo de moldagem por injeçãoDepois de as peças serem moldadas, o núcleo e a cavidade têm de ser abertos e o produto é ejectado utilizando pinos ejectores para retirar a peça do molde. No entanto, se a peça tiver cortes inferiores, orifícios ou ranhuras, isso impede que o núcleo e a cavidade se separem normalmente. Nesses casos, é necessária uma corrediça de molde de injeção para ajudar na desmoldagem.

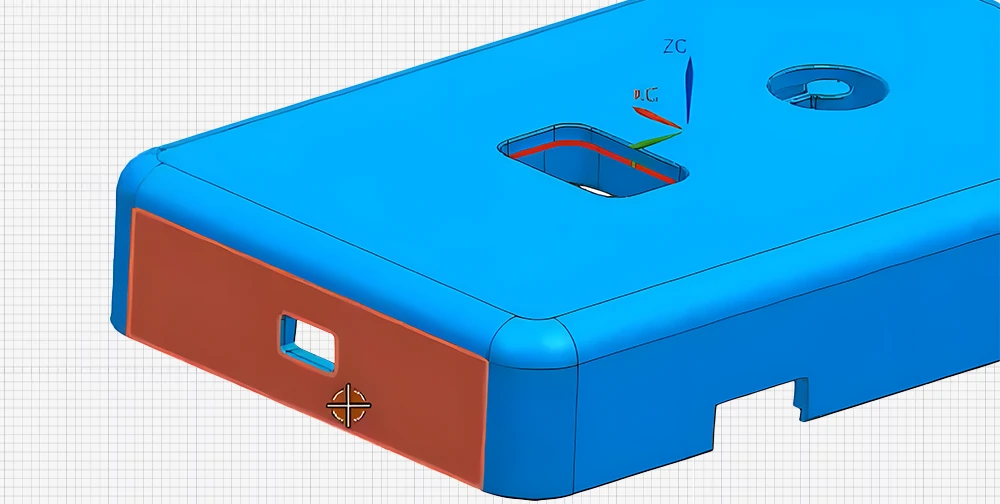

Para que todos compreendam melhor, vejamos a imagem seguinte, que mostra uma peça com uma estrutura de corte inferior na parte lateral. Isto é muito comum em peças moldadas por injeção.

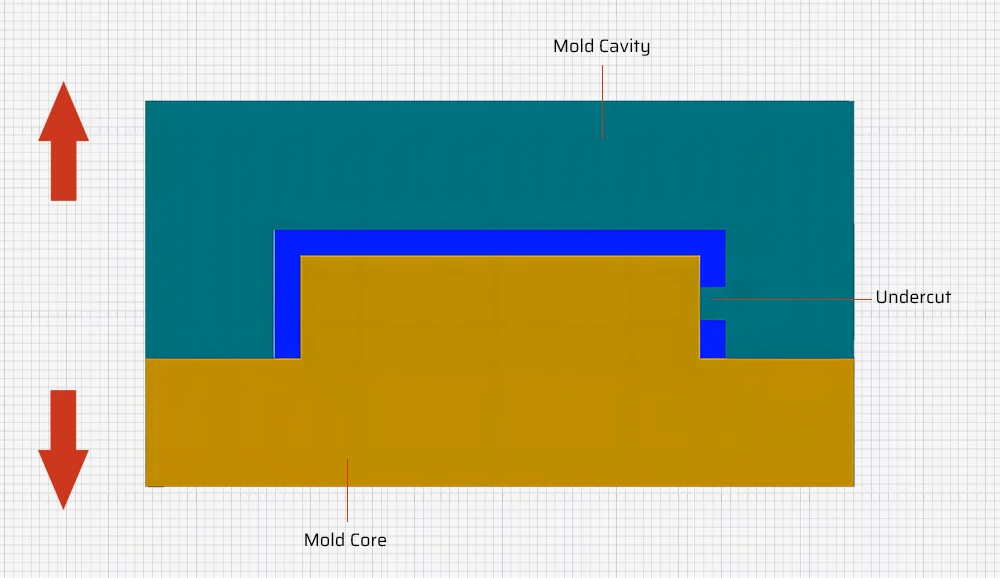

Vejamos a vista lateral desta peça. A área vazia mostrada na imagem representa a estrutura de corte inferior da peça. Se o núcleo e a cavidade fossem separados neste ponto, a peça ficaria presa no núcleo e não seria desmoldada suavemente.

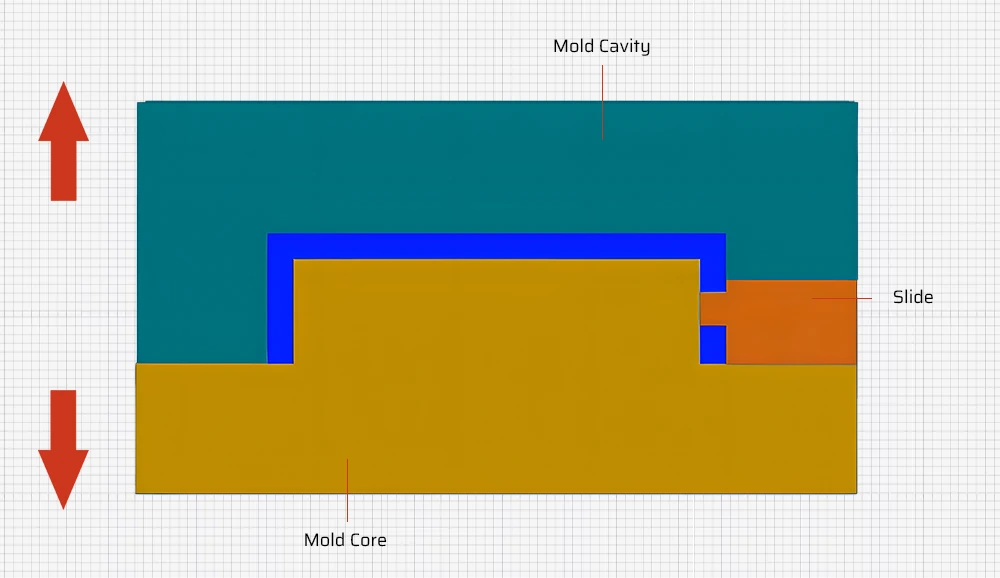

Nesta altura, podemos adicionar um mecanismo deslizante. O deslizador pode ser puxado horizontalmente antes de a peça moldada por injeção ser ejectada, permitindo uma desmoldagem suave. Portanto, não é difícil perceber que o controlo deslizante se refere a um componente da estrutura do molde que se pode mover ao longo do eixo do molde. É normalmente utilizado para ajustar a altura da abertura do molde e ajudar na desmoldagem, entre outras funções.

A composição e o princípio de funcionamento da barra deslizante

Composição

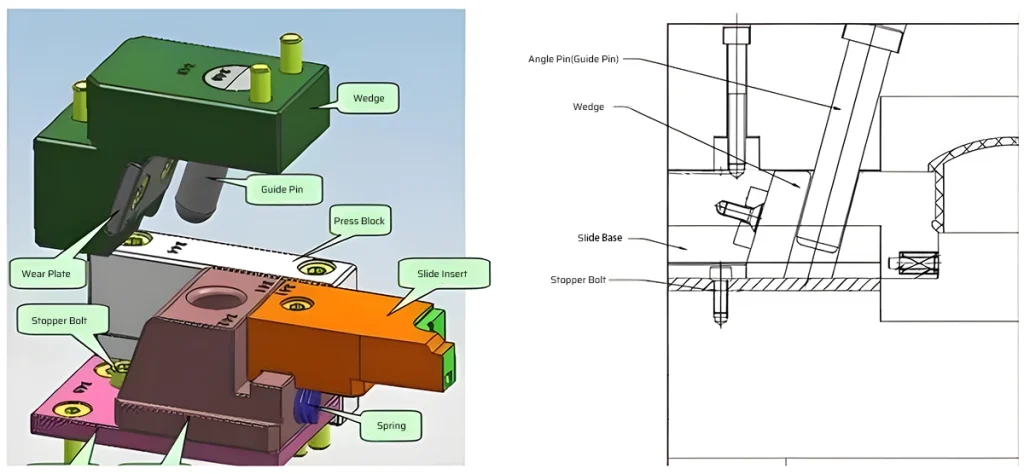

Os componentes básicos de um controlo deslizante convencional incluem a base do controlo deslizante, inserção do cursor, bloco de prensagem, cunha, cavilha angular (cavilha-guia), placa de desgaste, parafuso de fecho e molas. Cada componente tem a sua função específica.

- Base deslizante: Fixa a corrediça e suporta a sua pressão operacional e carga de movimento, assegurando que a corrediça se move ao longo da trajetória correcta e se mantém alinhada.

- Bloco de imprensa: Suporta e guia a metade superior do cursor. Ajuda a manter a distância entre a corrediça e o núcleo, assegurando o funcionamento normal da prensa e a sua precisão.

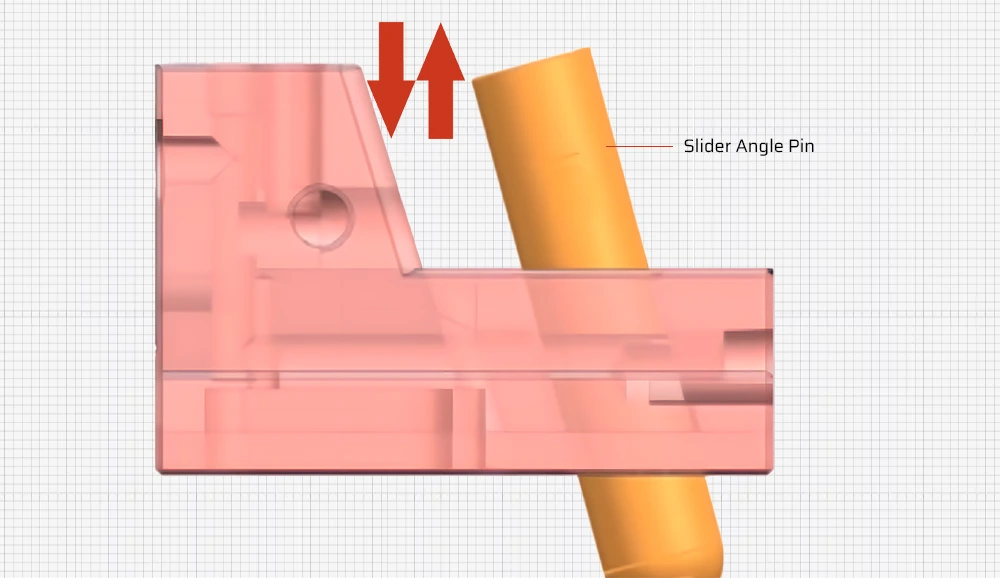

- Cavilha angular (cavilha-guia): Utiliza a sua orientação angular para converter o movimento vertical do máquina de moldagem por injeção durante a abertura e o fecho no movimento horizontal da corrediça. Isto facilita a extração do núcleo da cavidade do molde.

- Parafuso de fecho: Um componente de parafuso fixado na corrediça do molde de plástico que controla o curso da corrediça durante o movimento, impedindo o movimento excessivo ou o movimento para além do intervalo designado, assegurando assim o funcionamento normal do molde.

- Cunha: Utilizado para comprimir o cursor, impedindo-o de se retrair durante a injeção devido à pressão da injeção.

- Inserção de cursor: Para peças moldadas, especialmente as secções de corte inferior de produtos moldados, quando os requisitos de precisão são rigorosos, estas secções devem ser transformadas separadamente em inserções. Isto facilita a futura substituição e manutenção, e são fixadas na base do carro.

Princípio de funcionamento

O deslizador não tem circuitos nem cilindros hidráulicos, de onde vem a sua energia? A fonte de energia do sistema deslizante provém do movimento da coluna de guia angular. Durante o processo de abertura e fecho do molde, a presença da coluna de guia angular gera fricção com a parede interior da corrediça. Esta força de fricção faz com que todo o sistema deslizante se mova numa direção perpendicular à direção de desmoldagem.

Princípio de conceção da corrediça do molde de injeção

Capacidade de fabrico razoável

Os componentes do mecanismo deslizante devem ter possibilidade de fabrico razoávelespecialmente as peças de moldagem. Os requisitos gerais incluem:

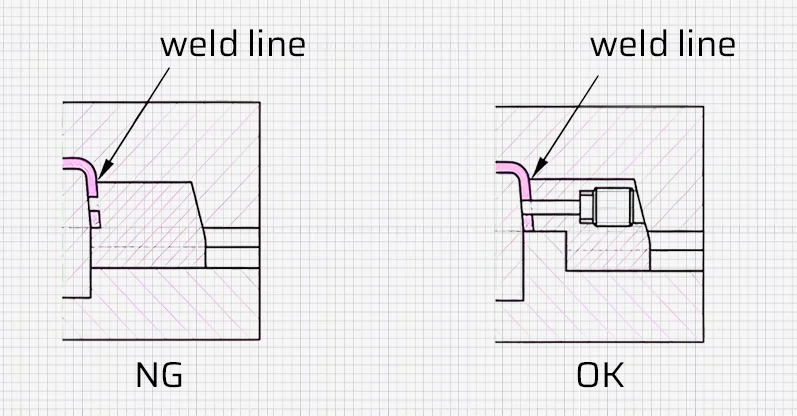

a. Evitar, tanto quanto possível, a formação de linhas de soldadura na posição do cursor. Se for inevitável, a linha de soldadura deve ser localizada numa parte menos percetível da peça de borracha e o comprimento da linha de soldadura deve ser minimizado. Além disso, deve ser utilizada uma estrutura composta sempre que possível, permitindo que a área da linha de soldadura do cursor seja maquinada juntamente com a cavidade.

b. Para facilitar a maquinagem, a peça moldada e a peça deslizante devem, idealmente, ser fabricadas como uma estrutura combinada.

Resistência e rigidez suficientes

Os mecanismos de deslizamento são geralmente concebidos com base na experiência e podem também ser efectuados cálculos simplificados para garantir uma resistência e uma rigidez adequadas, geralmente adoptadas:

a. Dimensões estruturais máximas. Quando o posicionamento espacial o permitir, os componentes dos cursores devem utilizar as maiores dimensões estruturais possíveis.

b. Estrutura de conceção optimizada.

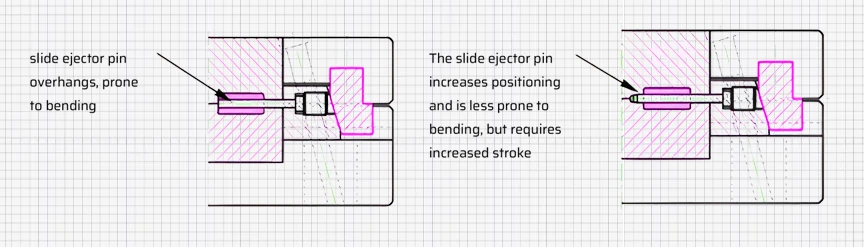

1). Posicionamento na extremidade do pino deslizante mais longo para evitar a flexão do pino deslizante.

2). Alterar a estrutura da cunha para aumentar a resistência das peças de montagem do molde.

3). Aumentar o bloqueio para melhorar a resistência da cunha.

Movimento do cursor

Para garantir o funcionamento normal do sistema deslizante, é crucial que, durante a abertura e o fecho do molde, o mecanismo deslizante não interfira com outros componentes estruturais e que a sequência de movimentos seja lógica e fiável. Normalmente, são recomendadas várias considerações:

A. Ao utilizar um seletor de cavidades, deve ser assegurada a sequência de abertura do molde.

B. Quando se utilizam cursores hidráulicos, a sequência do corte e do retorno deve ser corretamente controlada; caso contrário, o cursor pode colidir e causar danos.

C. Durante o fecho do molde, é essencial evitar que o sistema deslizante interfira com o sistema ejetor.

Quando as projecções do sistema deslizante e do sistema ejetor se sobrepõem na direção da abertura do molde, é aconselhável repor o sistema deslizante para permitir que o sistema ejetor se reponha primeiro.

D. Quando o pino angular que acciona a corrediça é comprido, é necessário aumentar o comprimento do pino guia do molde.

O objetivo da extensão da cavilha-guia é assegurar que, antes de a cavilha angular colocar o sistema deslizante em posição, o molde e a cavidade são totalmente guiados pela cavilha-guia e pelo casquilho-guia, evitando danos no sistema deslizante durante o fecho do molde.

(4) Assegurar um curso suficiente do cursor para facilitar a desmoldagem das peças de borracha

O curso da corrediça é geralmente calculado com base na profundidade dos furos laterais ou na profundidade dos relevos mais 0,5 a 2,0 mm adicionais. Para os elevadores, é utilizado o valor mais pequeno, enquanto que para outros tipos, é escolhido o valor maior. No entanto, quando se utilizam moldes montados para moldar peças como a estrutura do transformador, o curso deve ser maior do que a profundidade dos recessos laterais.

Tempo de vida

O cursor deve mover-se de forma suave e fiável e deve ter suficiente vida útil.

O sistema deslizante utiliza normalmente uma ranhura de guia em forma de T para orientação.

Quando o sistema deslizante completa a separação lateral ou a extração do núcleo, o comprimento do bloco deslizante deixado dentro da ranhura da guia não deve ser inferior a dois terços do seu comprimento total. Se o tamanho da placa do molde não puder cumprir o comprimento mínimo de encaixe, pode ser utilizada uma ranhura de guia alargada.

A superfície de guia da corrediça (ou seja, a superfície de contacto móvel e a superfície de suporte de carga) deve ter dureza e lubrificação suficientes. Geralmente, os componentes da corrediça devem ser tratados termicamente, com uma dureza superior a HRC40. A dureza das peças guia deve situar-se entre HRC52 e HRC56, e estas peças devem ter ranhuras de óleo maquinadas.

Posicionamento fiável

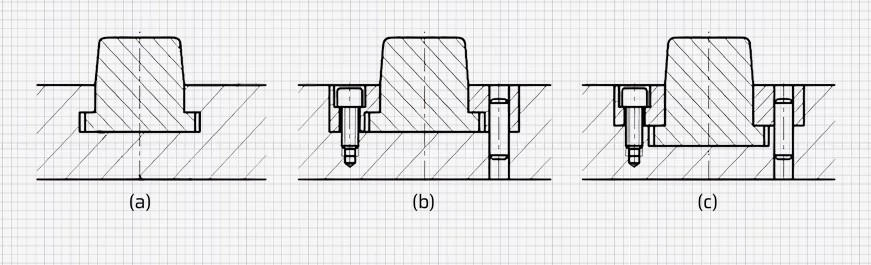

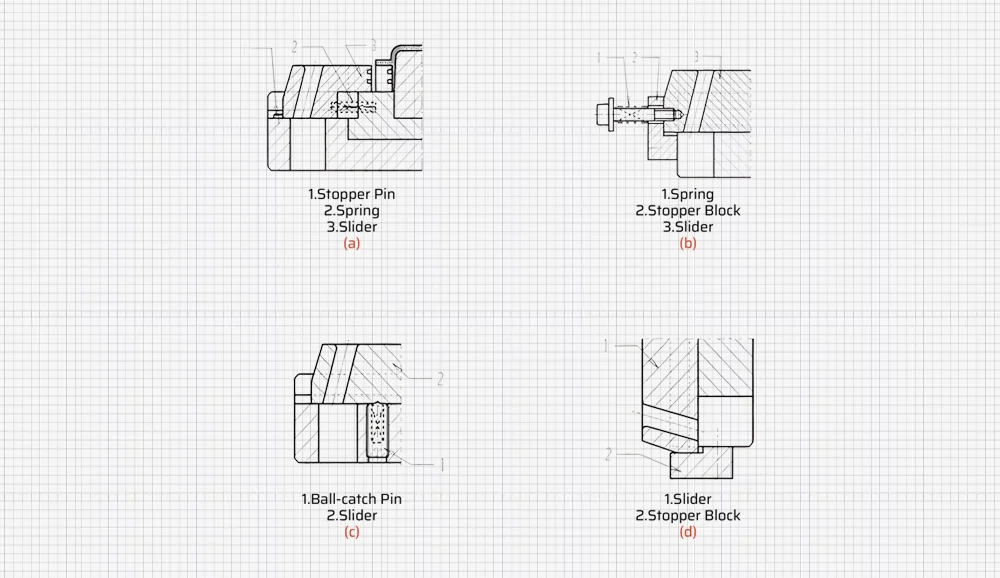

Depois de o sistema deslizante completar a ação de separação ou de extração do núcleo, deve permanecer na posição em que o movimento acabou de terminar para assegurar um retorno bem sucedido durante o fecho do molde. Por conseguinte, é necessário um dispositivo de posicionamento fiável, embora um sistema deslizante com elevadores não necessite de um dispositivo de posicionamento. Abaixo encontram-se várias formas estruturais normalmente utilizadas.

Tipo a): Este tipo é normalmente utilizado, mas devido às limitações das molas incorporadas, a distância do curso é pequena.

Tipo b) É adequado para moldes em que, após a instalação, o cursor é posicionado por cima ou de lado e tem uma distância de deslocação maior. Quando a corrediça está por cima, a força da mola deve ser superior a 1,5 vezes o peso da corrediça.

Tipo c) É adequado para moldes em que, após a instalação, o cursor é posicionado lateralmente.

Tipo d) É adequado para moldes em que, após a instalação, o cursor é posicionado por baixo e permanece no bloco de rolha pelo seu próprio peso.