W naszym ostatnim artykule na temat projektowania dla produkcji (DFM) w formach wtryskowych, zbadaliśmy ważną rolę DFM pomiędzy forma wtryskowa lub zakład formowania i klient. W naturalny sposób zagłębiamy się teraz w kolejne potężne narzędzie w arsenale projektantów form: analizę przepływu formy. Analiza przepływu formy to zaawansowana technika symulacji, która uzupełnia zasady DFM i umożliwia projektantom uzyskanie bezcennego wglądu w zachowanie stopionego tworzywa sztucznego podczas procesu formowania wtryskowego.

Czym jest analiza przepływu formy?

Analiza przepływu formy to proces, który wykorzystuje Oprogramowanie CAE (such as Moldflow, C-Mold, Z-Mold, etc.) to conduct finite element simulation of the injection, ciśnienie trzymania, cooling, and warping processes of plastic parts.

Analiza przepływu w formie może skutecznie przewidzieć problemy, które formy mogą napotkać w rzeczywistej produkcji, takie jak niewystarczające wypełnienie, linie spawów i odkształcenia wypaczające, optymalizując w ten sposób etap projektowania formy w celu uniknięcia problemów produkcyjnych. Dodatkowo, analiza przepływu formy może również stanowić teoretyczną podstawę do optymalizacji projektu formy i usprawnienia procesów produkcyjnych.

Związek między analizą przepływu formy a DFM

DFM (Design for Manufacture) to podejście projektowe skoncentrowane na produkcji, które wymaga rozważenia wykonalności i opłacalności produkcji na wczesnych etapach projektowania produktu. DFM obejmuje cały proces rozwoju produktu, w tym projekt koncepcyjny, projekt szczegółowy, planowanie procesu i etapy produkcji.

W produkcji wyrobów z tworzyw sztucznych (w tym w branży motoryzacyjnej, lotniczej, medycznej, sprzętu, towarów konsumpcyjnych, elektroniki, higieny osobistej i większości innych branż) zastosowanie DFM w projektowaniu form ma również kluczowe znaczenie. Dzięki DFM projektanci mogą oceniać i optymalizować projekty produktów, aby ułatwić ich wytwarzanie. Obejmuje to ocenę możliwości produkcyjnych, określenie optymalnych metod produkcji i optymalizację projektów produktów w celu zmniejszenia trudności i kosztów produkcji.

Podsumowując, analiza przepływu formy i DFM są ważnymi narzędziami w projektowaniu i produkcji form w przemyśle motoryzacyjnym. Uzupełniają się wzajemnie i mogą skutecznie poprawić jakość i wydajność produkcji form przy jednoczesnym obniżeniu kosztów produkcji.

Podstawowy proces analizy przepływu formy

I. Generowanie siatki

Obsługiwane formaty plików

Mold flow analysis software supports reading 3D file formats from mainstream CAD software, such as *.igs, *.stp, *.x_t, *.prt, *.jt, *.catpart, and other mesh formats produced by finite element software, such as *.stl, *.bdf, *.nas.

Kontrola jakości siatki

Podczas generowania siatek konieczne jest kontrolowanie jakości siatki, aby spełnić wymagania analizy.

II. Wybór materiałów

Rodzaje materiałów

Większość programów do analizy przepływu w formach zawiera w swoich bazach danych tysiące materiałów do wyboru przez użytkownika, w tym tworzywa termoplastyczne, tworzywa termoutwardzalne, metale, media chłodzące itp.

Modele materiałowe

Analiza przepływu w formie opiera się na naukach teoretycznych, takich jak reologia polimerów, wymiana ciepła, kinetyka krystalizacji i mechanika materiałów. Modele właściwości materiałów są niezbędnymi danymi wejściowymi do analizy.

W przypadku konwencjonalnego formowania wtryskowego powszechnie stosowane modele materiałowe obejmują głównie modele lepkości, modele PVT i modele kinetyki krystalizacji, a czynniki takie jak pojemność cieplna właściwa, przewodność cieplna i właściwości mechaniczne są krytycznymi czynnikami wpływającymi na model.

III. Ustawienia procesu

Obecnie większość programów do analizy przepływu w formach jest podzielona na tryb CAE i tryb wtryskarki.

Tryb CAE jest używany głównie do wstępnej oceny bez uwzględnienia wpływu wtryskarki. Tryb wtryskarki jest używany głównie do późniejszej walidacji, umożliwiając ustawienie procesu zgodnie z rzeczywistą metodą wtrysku maszyny.

1. Ustawienia napełniania

(1) Tryb CAE

A. Czas napełniania

Ustaw czas wymagany do napełnienia produktu, a podczas analizy przekonwertuj go na natężenie przepływu jako warunek początkowy do rozwiązania. Podczas tworzenia nowego procesu Moldex3D automatycznie zaleca odpowiedni czas napełniania w oparciu o objętość produktu i materiał formierski.

B. Wielostopniowy

Ustawienie prędkości przepływu W przypadku dużych produktów o złożonych strukturach i długich przepływach często stosuje się formowanie wtryskowe segmentowe w celu uzyskania jednolitych prędkości przepływu.

C. Wielostopniowe ustawienie ciśnienia

Ciśnienie odnosi się do ciśnienia wymaganego do pokonania oporu przepływu stopionego materiału, co w przypadku rzeczywistego formowania odnosi się do ciśnienia wywieranego przez ślimak wtryskowy na stopiony materiał.

D. Przełączanie V/P

Na etapie napełniania produktu, przesuwanie się frontu przepływu jest zwykle kontrolowane przez prędkość wtrysku. Gdy produkt jest bliski zakończenia napełniania (objętość 95% ~ 99%), aby zapobiec przepełnieniu i zapłonowi z powodu zbyt wysokiego ciśnienia wtrysku, należy przełączyć sterowanie z kontroli prędkości na kontrolę ciśnienia.

(2) Tryb maszyny do formowania wtryskowego

A. Ustawienie wielostopniowego natężenia przepływu

Tryb wtryskarki umożliwia użytkownikom symulację analizy z rzeczywistymi parametrami procesu produkcyjnego lub wysyłanie odpowiednich parametrów procesu do działu produkcji w celu przeprowadzenia produkcji próbnej.

B. Wielostopniowe ustawienie ciśnienia

Ciśnienie wtryskarki odnosi się do ciśnienia wywieranego przez ślimak na stopiony materiał, zapewniając siłę do jego przesuwania.

C. Przełączanie V/P

Sterowanie VP większości wtryskarek bezpośrednio ustawia pozycję przełączania.

2. Ustawienia pakowania

The purpose of packing is to compensate for the amount of melt in the cavity that has not been completely filled during the filling stage and the amount of skurcz after filling. Packing parameter settings usually include segmented curves of packing pressure and packing time.

3. Ustawienia chłodzenia

(1) Czas chłodzenia

Czas chłodzenia podczas formowania wtryskowego zależy głównie od grubości części z tworzywa sztucznego i jest również związany z takimi czynnikami, jak temperatura stopu, temperatura formy i przewodność cieplna stali formy.

Powszechnie stosowane wzory empiryczne do szacowania czasu chłodzenia są następujące:

tc to czas chłodzenia, reprezentujący czas wymagany do schłodzenia średniej temperatury w kierunku grubości części z tworzywa sztucznego do temperatury wyrzutu TE; TM to temperatura formowania stopu; Tc to temperatura formy; H to grubość części z tworzywa sztucznego; α to współczynnik dyfuzji termicznej tworzywa sztucznego.

(2) Ustawienia cieczy chłodzącej

To remove the heat introduced by each shot of plastic within the cooling time, it is necessary to estimate whether the chłodziwo flow rate is sufficient to complete a certain amount of heat exchange in a fixed time. At the same time, to achieve better product appearance quality, it is necessary to control the uniform distribution of mold surface temperatures within a certain range.

IV. Generowanie raportów

Ponieważ analiza przepływu formy opiera się na teoretycznej analizie numerycznej, większość wyników wyjściowych to wartości danych. Aby ułatwić interpretację wyników i komunikację między działami, wyniki należy przedstawić w raporcie PPT. Raport powinien obejmować informacje o produkcie, informacje o siatce, informacje o materiale, informacje o procesie, interpretację wyników itp.

Jak zrozumieć raport z analizy przepływu formy

Teraz dokonamy przeglądu raportu z analizy przepływu formy dla części motoryzacyjnej, dostarczając cennych informacji na temat kluczowych aspektów, które należy wziąć pod uwagę podczas analizy przepływu formy. To studium przypadku posłuży jako praktyczny przewodnik do skutecznego zrozumienia i interpretacji raportów z analizy przepływu formy.

Należy pamiętać, że obrazy w tym przypadku zostały zmozaikowane w celach poufnych

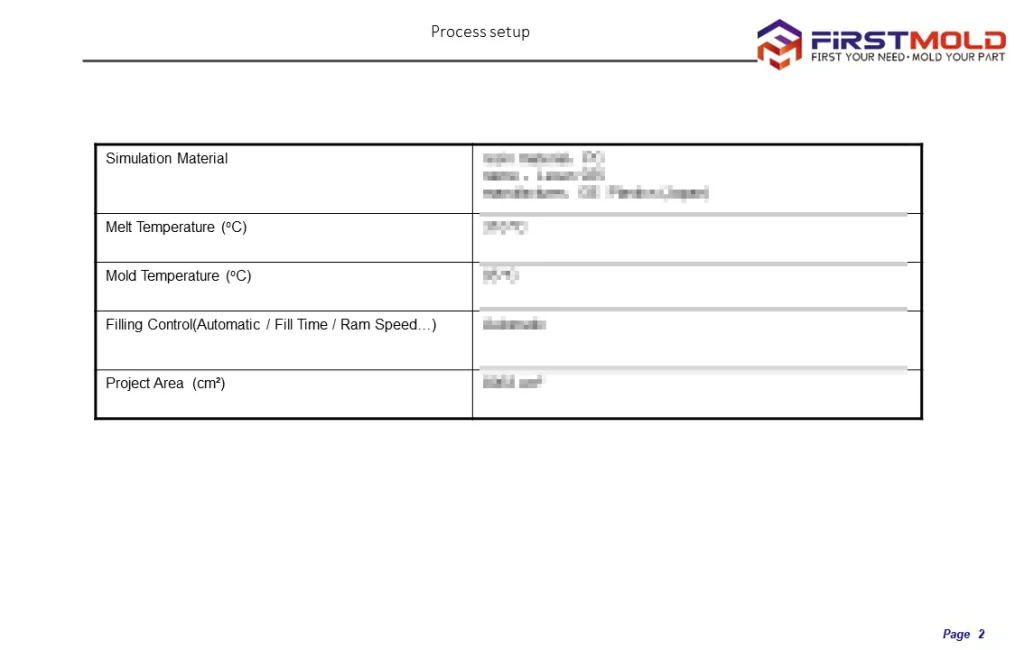

Podstawowe informacje

Raport z analizy przepływu formy rozpoczyna się od przedstawienia podstawowych informacji. Obejmują one ważne szczegóły, takie jak numer projektu, materiał żywicy, numer części, gniazdo, data i konkretna wersja używanego oprogramowania do przepływu formy (Mold Flow REV). Dodatkowo raport zawiera nazwę firmy przeprowadzającej analizę, analizator odpowiedzialny za badanie, symulowane właściwości materiału oraz kluczowe parametry, takie jak temperatura topnienia, temperatura formy i ustawienia kontroli wypełnienia.

Obszar projektu, kolejna kluczowa informacja, pomaga zdefiniować zakres analizy i zapewnia kontekst do oceny wyników. Obszar ten może obejmować całą część lub koncentrować się na określonych regionach zainteresowania, w zależności od celów analizy. Dzięki jasnemu zdefiniowaniu obszaru projektu, raport z analizy przepływu formy zapewnia, że symulacja dokładnie odzwierciedla zamierzone warunki.

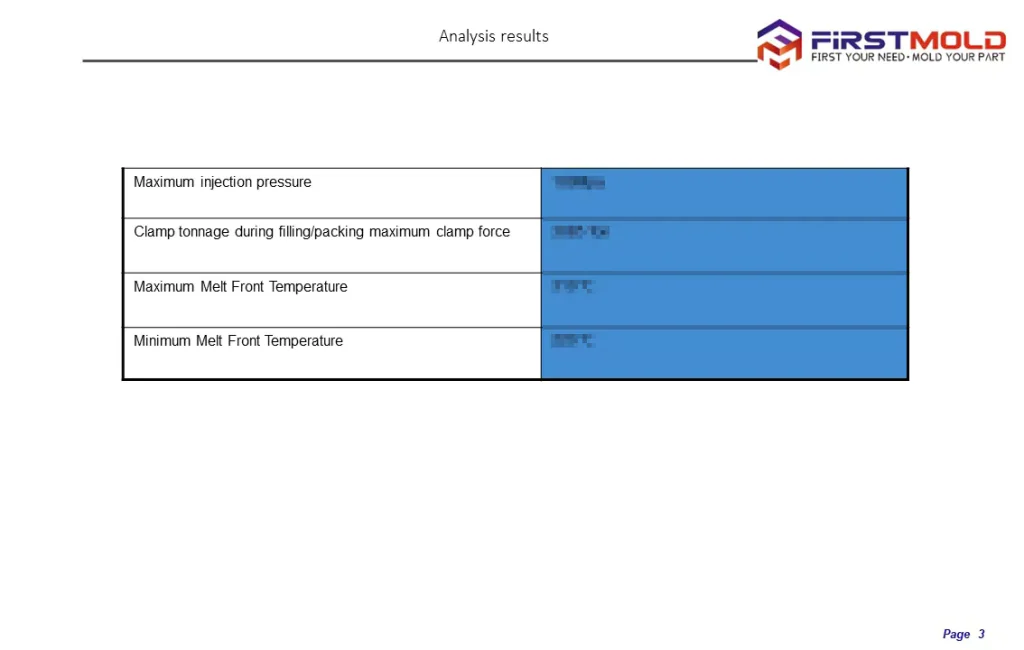

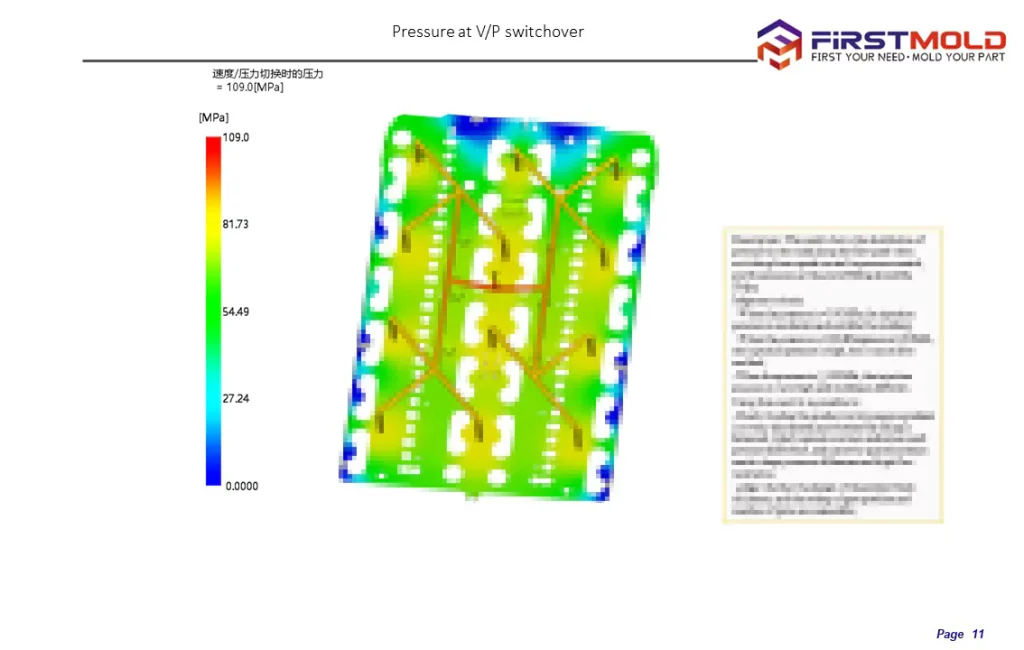

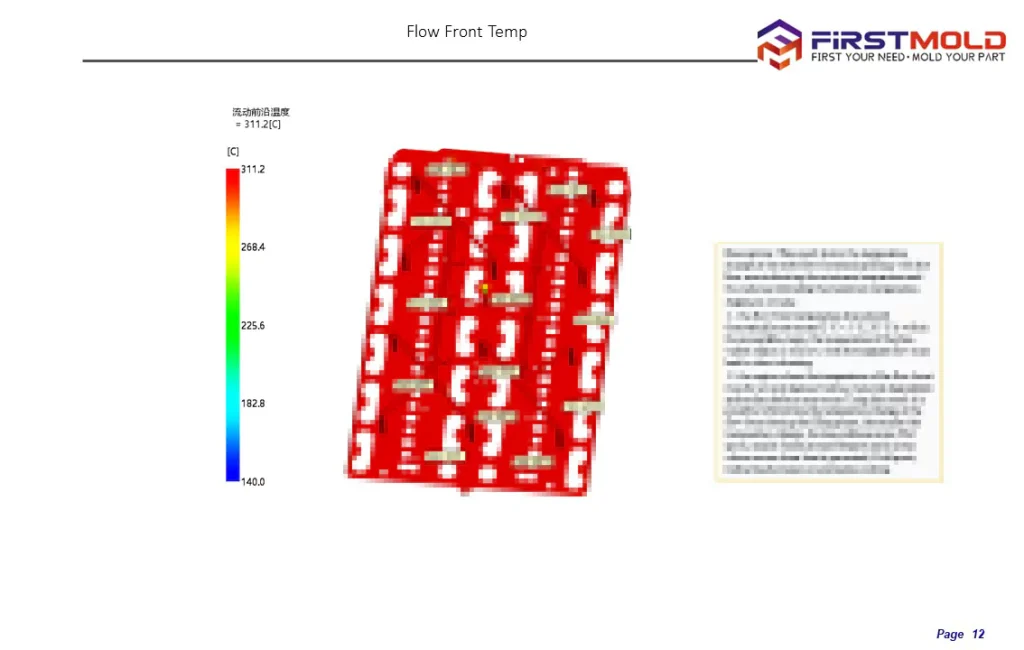

Kluczowe wskaźniki wydajności są również udokumentowane w raporcie. Obejmują one maksymalne ciśnienie wtrysku, które wskazuje ciśnienie wymagane do całkowitego wypełnienia gniazd formy. Kolejny ważny parametr, tonaż zamykania, reprezentuje siłę wywieraną przez system zamykania formy, aby utrzymać formę zamkniętą podczas wtrysku. Maksymalne i minimalne temperatury czoła stopu zapewniają wgląd w zachowanie termiczne materiału podczas napełniania.

Dzięki uwzględnieniu tych szczegółów w raporcie z analizy przepływu formy, interesariusze mogą kompleksowo zrozumieć projekt i konkretne warunki, w których przeprowadzono analizę. Taka przejrzystość gwarantuje, że wyniki analizy mogą być właściwie interpretowane i skutecznie wykorzystywane do podejmowania decyzji w procesie produkcji narzędzi.

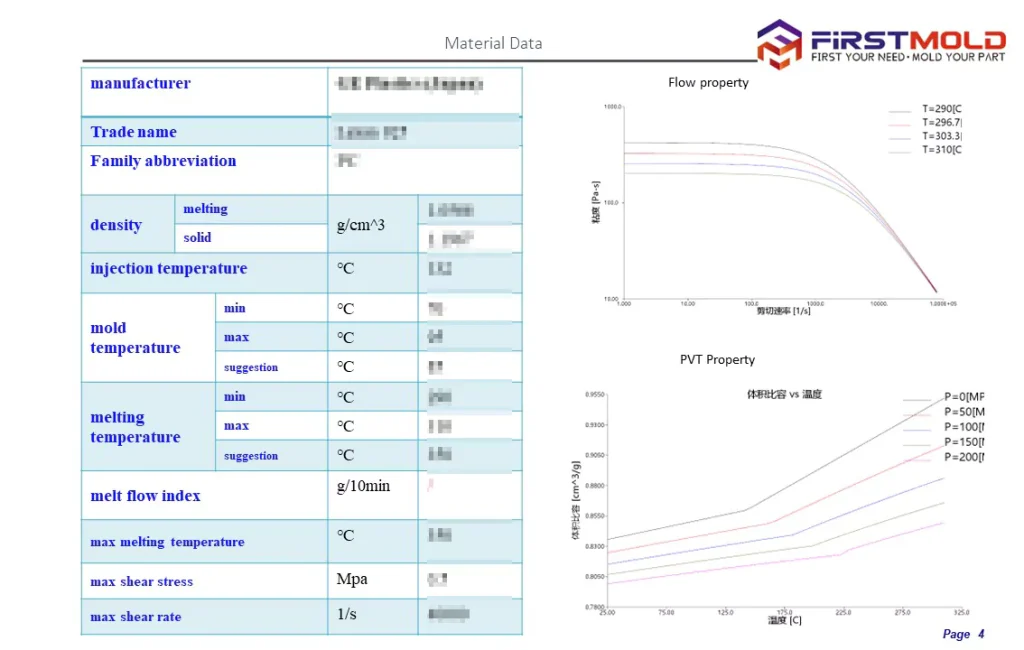

Dane materiałowe

The material data section in a mold flow analysis report includes important information about the resin being analyzed. This includes density, mold temperature, melting temperature, and melt flow index.

Diagnostyka grubości siatki

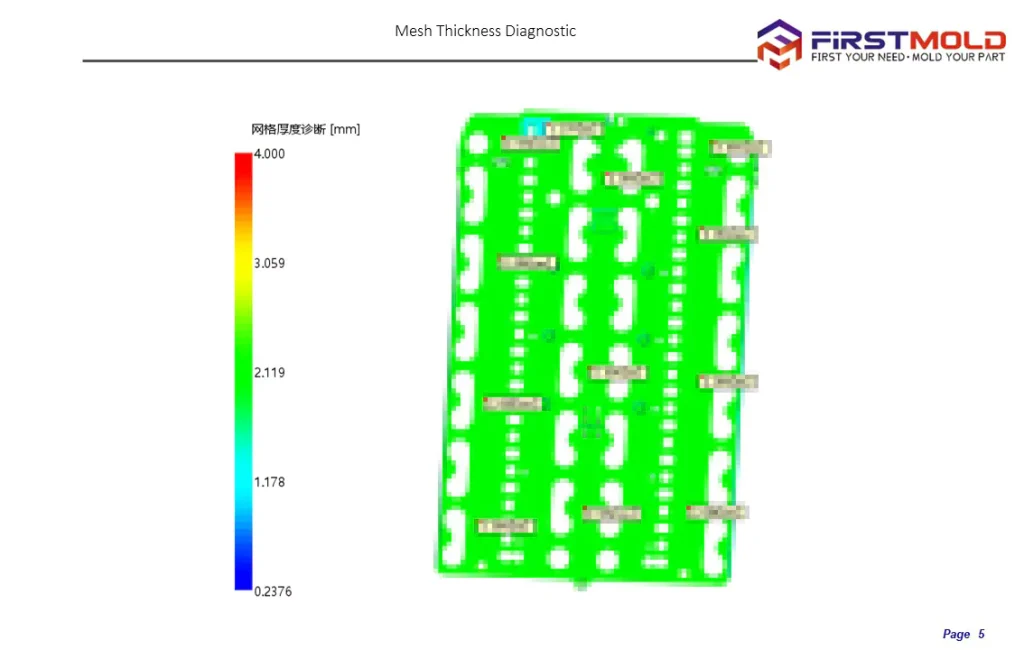

Diagnostyka grubości siatki jest ważnym aspektem analizy przepływu w formie. Obejmuje ona ocenę grubości elementów siatki wykorzystywanych do symulacji geometrii części i formy w analizie. Celem diagnostyki grubości siatki jest zapewnienie odpowiedniego poziomu zagęszczenia siatki, równoważąc dokładność z wydajnością obliczeniową.

Analitycy mogą zidentyfikować obszary, w których elementy siatki są zbyt grube lub zbyt cienkie, analizując grubość siatki. Grube elementy mogą skutkować niedokładnymi wynikami, podczas gdy cienkie elementy mogą prowadzić do nadmiernego czasu obliczeń lub nawet niepowodzenia symulacji. Dostosowanie grubości siatki pomaga osiągnąć równowagę między dokładnością a wydajnością obliczeniową.

Ma to kluczowe znaczenie dla uzyskania wiarygodnych wyników analizy przepływu w formie. Pozwala to analitykom na dopracowanie siatki w krytycznych obszarach, takich jak złożone geometrie lub obszary o wysokich gradientach przepływu lub temperatury. Symulacja może dokładnie uchwycić zachowanie przepływu, rozkład ciśnienia, charakterystykę chłodzenia i inne ważne czynniki, które mają wpływ na proces formowania wtryskowego poprzez optymalizację grubości siatki.

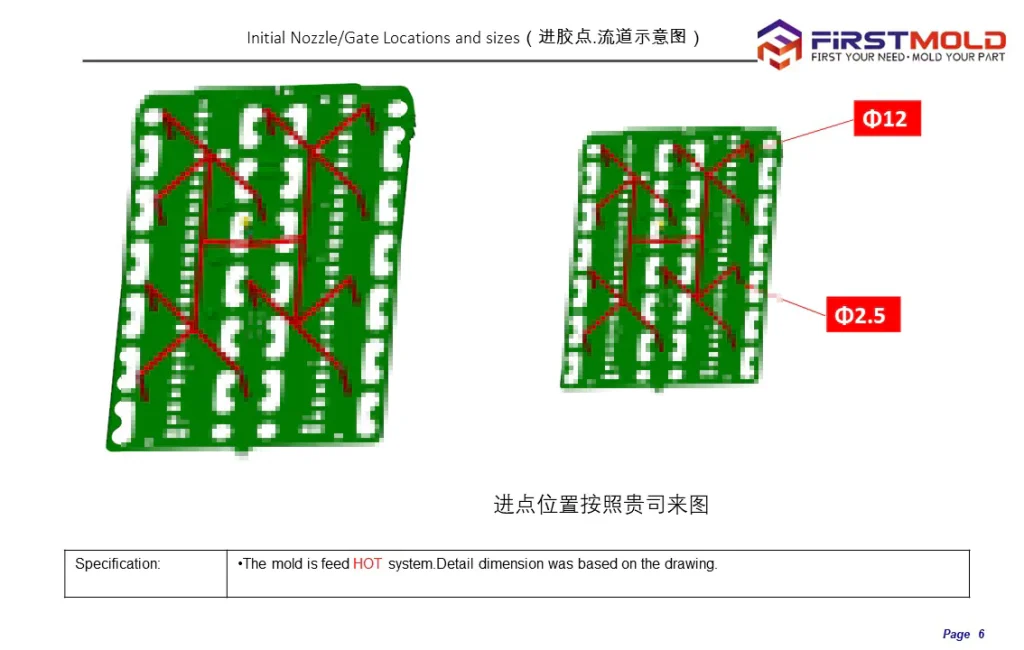

Początkowe lokalizacje i rozmiary bramek

Analitycy oceniają różne czynniki w celu określenia optymalnych lokalizacji i rozmiarów bramek. Czynniki te obejmują:

Wzór wypełnienia:

Producenci powinni wybierać lokalizacje bram, aby promować zrównoważone i równomierne wypełnienie wnęki formy. Zapewnia to, że stopione tworzywo sztuczne dociera do wszystkich obszarów części w sposób spójny, minimalizując potencjalne wady, takie jak wahania przepływu, linie spawów lub pułapki powietrzne.

Rozkład ciśnienia i prędkości:

The gate locations and sizes affect the pressure and velocity distribution within the mold. Proper gate selection helps maintain an appropriate pressure profile, preventing excessive pressure drop or shear stress, which can lead to issues such as part warpageoraz znaki zlewu.

Wydajność chłodzenia:

Lokalizacje bram powinny uwzględniać wymagania chłodzenia części. Umieszczenie bramek w obszarach, które promują skuteczne chłodzenie, może pomóc w osiągnięciu krótszych czasów cyklu i zwiększyć ogólną produktywność. Pomaga to również zminimalizować ryzyko wystąpienia wad związanych z ciepłem, takich jak ślady zatopienia lub zniekształcenia części.

Możliwość formowania i produkcji:

Lokalizacje i rozmiary bram powinny być zgodne z ograniczeniami projektowymi i produkcyjnymi formy. Czynniki takie jak złożoność formy, ograniczenia oprzyrządowania i geometria części wpływają na wybór lokalizacji i rozmiarów bramy. Celem jest zrównoważenie możliwości formowania, jakości części i łatwości produkcji.

Dzięki analizie przepływu w formie, analitycy mogą wirtualnie ocenić różne lokalizacje i rozmiary bram, symulując zachowanie przepływu i oceniając wpływ na kluczowe parametry, takie jak czas napełniania, rozkład ciśnienia, szybkość ścinania i wydajność chłodzenia. Analiza ta zapewnia cenny wgląd w podejmowanie świadomych decyzji i optymalizację projektu bramy przed przejściem do rzeczywistej produkcji formy.

Klienci często mają określone wymagania lub preferencje dotyczące lokalizacji i rozmiarów bram w formowanych częściach. Specyfikacje te mogą być oparte na pożądanym wyglądzie, funkcjonalności lub względach produkcyjnych. Podczas przeprowadzania analizy przepływu w formie należy wziąć pod uwagę te określone przez klienta lokalizacje i rozmiary bram, aby upewnić się, że analiza jest zgodna z ich oczekiwaniami.

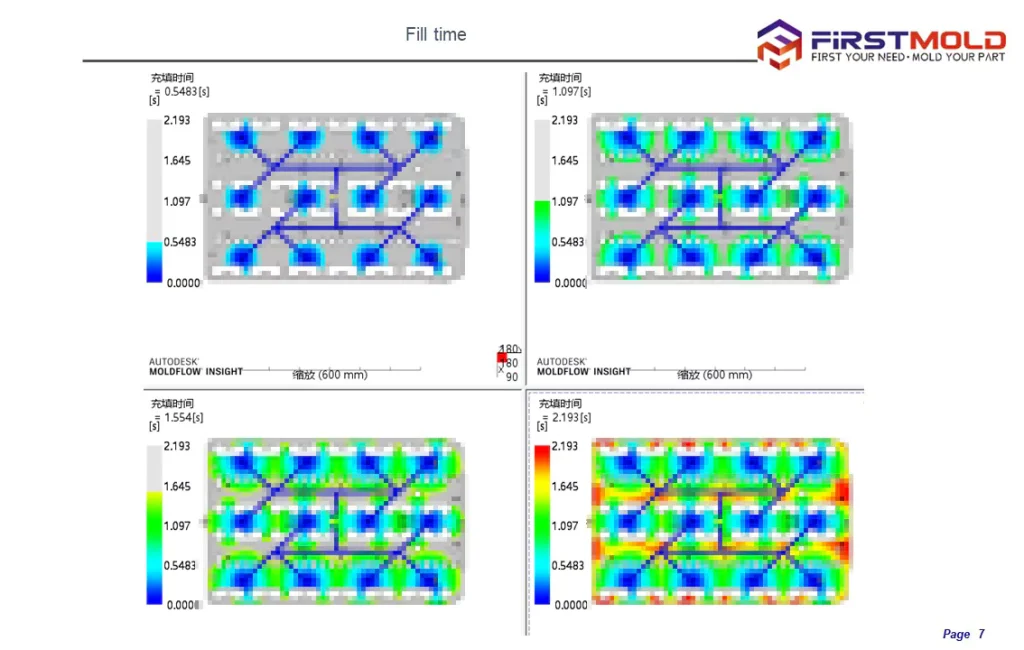

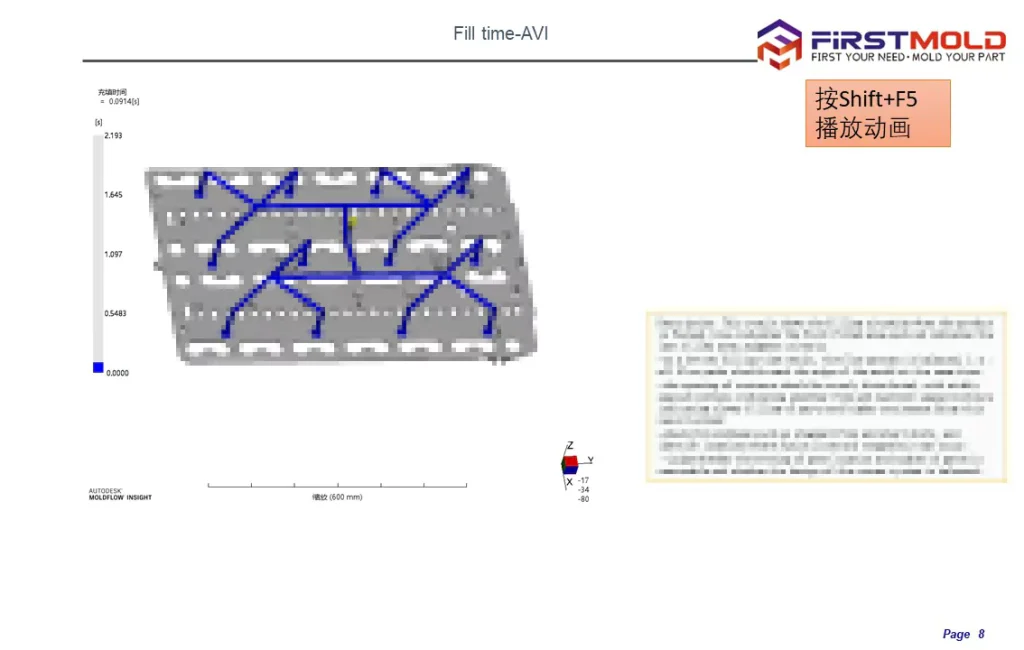

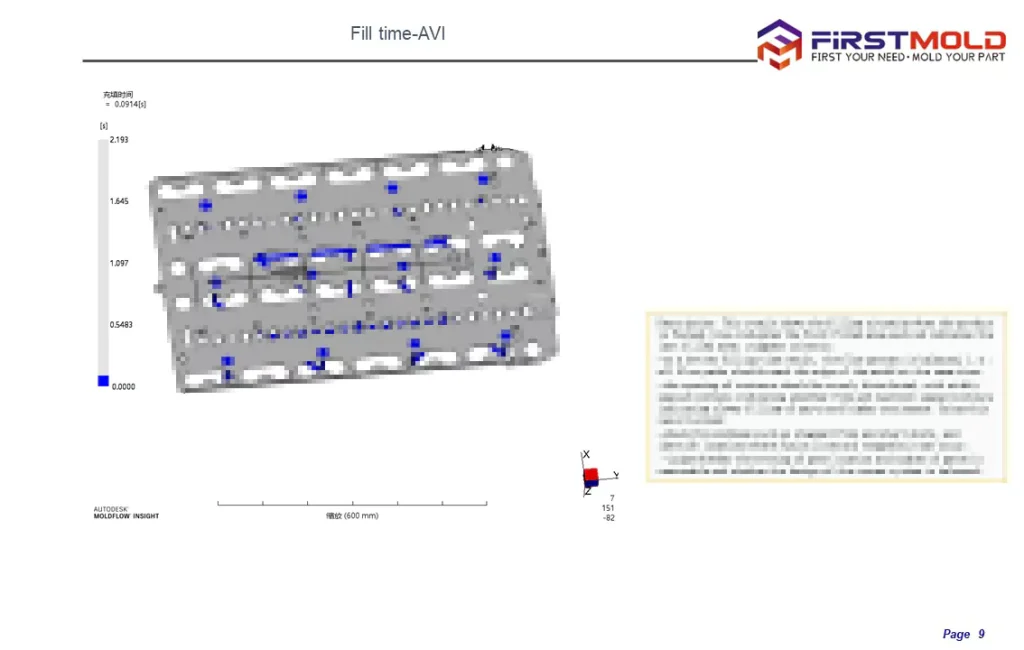

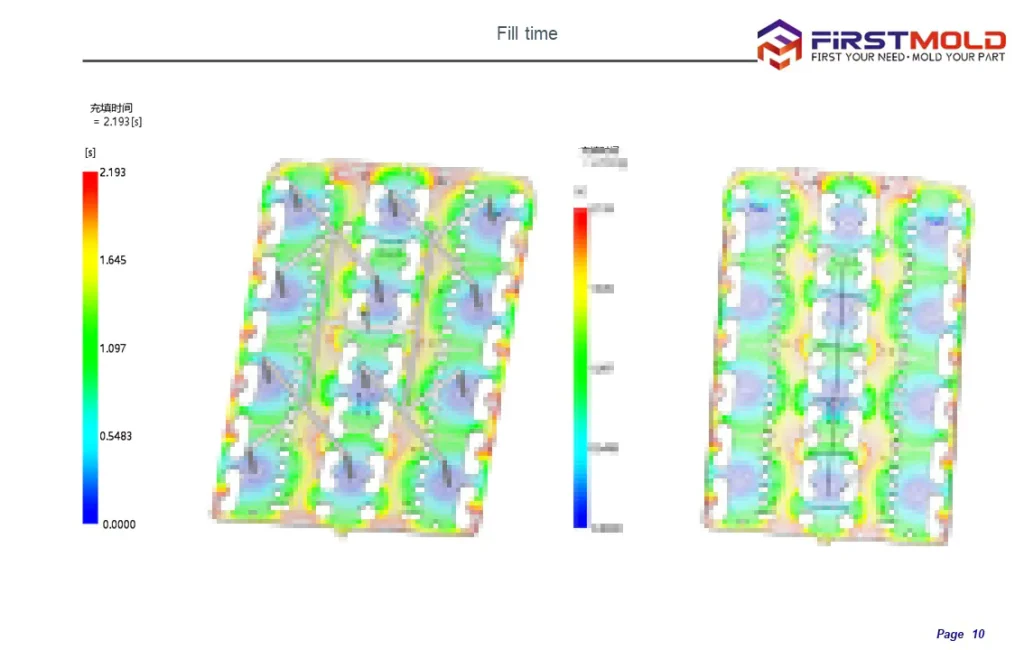

Czas napełniania

Czas napełniania formy pokazuje rozszerzanie się frontu przepływu stopionego materiału, zwykle przedstawianego jako zacieniony wykres. Jednak stwierdzenie dotyczące korzystania z wykresu chmur jest nieprawidłowe. Czas napełniania formy nie jest zwykle wyświetlany za pomocą wykresu chmur z liniami konturowymi.

Czas napełniania formy jest rzeczywiście ważnym i krytycznym wynikiem w większości analiz przepływu w formie. Dostarcza on informacji o zachowaniu przepływu stopionego materiału w gnieździe i pomaga zidentyfikować potencjalne problemy w procesie formowania wtryskowego.

Zrównoważony proces napełniania jest wskazany, gdy stopiony materiał dociera do wszystkich odległych części wnęki w zasadzie w tym samym momencie. Oznacza to równomierne wypełnienie i zmniejsza prawdopodobieństwo wystąpienia wad lub niespójności w formowanej części.

The mold filling time results can help identify problems such as krótkie ujęcia and hesitations. Short shots occur when insufficient material fills a certain area, resulting in a gray or incomplete region in the analysis. Conversely, dense contours in a small area indicate hesitations, suggesting a potential flow interruption or inconsistency that can lead to a short shot.

Nadmierne pakowanie to kolejna kwestia, którą można zidentyfikować poprzez analizę czasu napełniania formy. Jeśli podczas początkowego wypełniania wnęki w określonej ścieżce przepływu znajduje się nadmierna ilość stopionego materiału, może to prowadzić do przepełnienia formy. Nadmierne upakowanie może powodować nierównomierny rozkład gęstości, przekroczenie pożądanej masy produktu, marnotrawstwo materiału, a nawet przyczyniać się do wypaczania.

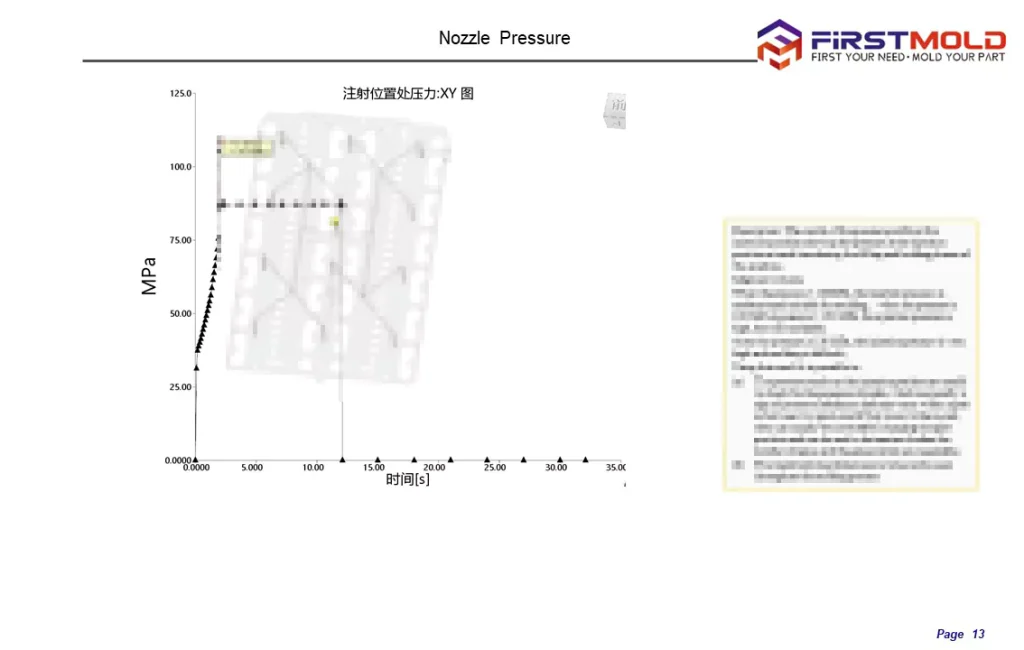

Ciśnienie dyszy

Podczas analizy przepływu w formie, oprogramowanie oblicza i wizualizuje rozkład ciśnienia dyszy w gnieździe formy. Informacje te pomagają ocenić zachowanie wypełnienia, zidentyfikować potencjalne problemy i zoptymalizować proces formowania.

Analiza ciśnienia dyszy w analizie przepływu formy służy kilku celom:

Zachowanie podczas napełniania:

Dane dotyczące ciśnienia w dyszy pomagają zrozumieć, w jaki sposób stopiony materiał przepływa i wypełnia gniazdo formy. Zapewnia wgląd w progresję frontu przepływu, wzorce przepływu i wszelkie zmiany w rozkładzie ciśnienia.

Jakość części:

Analizując ciśnienie dyszy, można ocenić jego wpływ na jakość części. Nierównomierny rozkład ciśnienia w dyszy może prowadzić do niespójności w napełnianiu, takich jak nierównowaga przepływu, linie spawania lub uwięzienie powietrza, co może mieć wpływ na właściwości końcowej części.

Konstrukcja i rozmiar bramy:

Analiza ciśnienia dyszy pomaga ocenić przydatność lokalizacji i rozmiarów zasuw. Pomaga w określeniu optymalnych wymiarów zasuwy, aby zapewnić prawidłowy przepływ materiału i zminimalizować potencjalne problemy, takie jak spadki wysokiego ciśnienia lub ograniczenia przepływu.

Optymalizacja procesów:

Analiza ciśnienia w dyszy pozwala na identyfikację potencjalnych możliwości optymalizacji procesu. Pomaga dostosować parametry procesu, takie jak prędkość wtrysku lub temperatura stopu, aby uzyskać bardziej równomierny rozkład ciśnienia w dyszy i poprawić ogólną wydajność formowania.

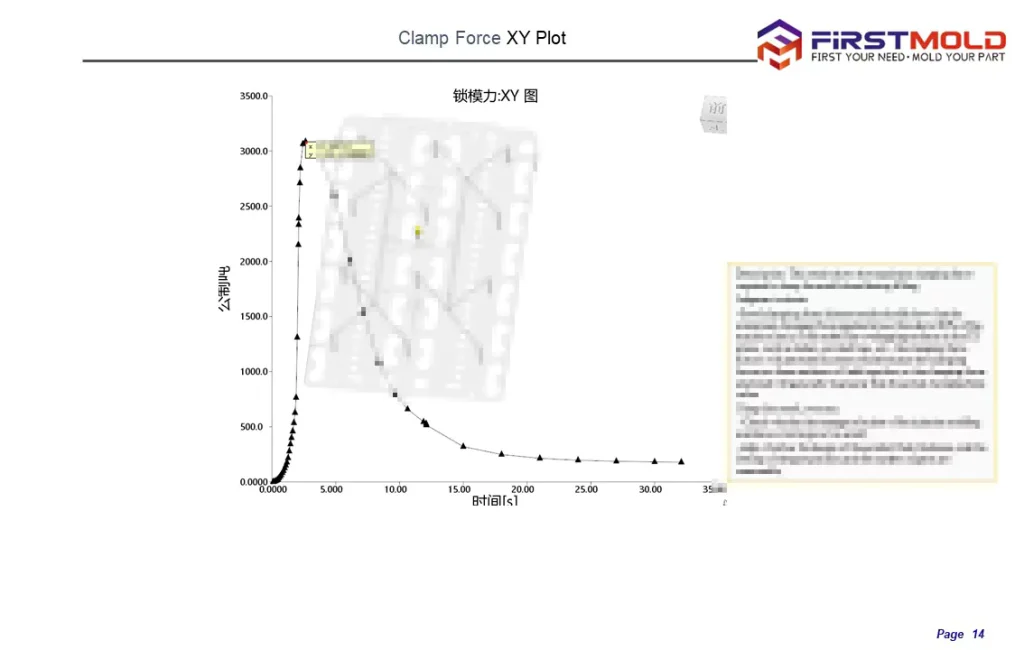

Wykres XY siły zacisku

Wykres XY siły zaciskania w analizie przepływu formy wyświetla zmiany siły zaciskania w czasie. Na siłę zacisku mają wpływ takie czynniki, jak równowaga wypełnienia formy, ciśnienie utrzymywania i czas przejścia do kontroli objętości/ciśnienia. Nawet niewielkie zmiany tych parametrów mogą prowadzić do znacznych zmian siły zacisku.

Kluczowe znaczenie ma upewnienie się, że maksymalna siła zacisku nie przekracza maksymalnej siły zacisku wtryskarki używanej do produkcji części. Przekroczenie limitu siły zacisku maszyny może spowodować potencjalne uszkodzenie sprzętu lub pogorszenie jakości części.

Analizując wykres siły zamykania XY, producenci mogą ocenić i zoptymalizować projekt formy i parametry procesu, aby utrzymać siłę zamykania w bezpiecznych i wydajnych granicach. Pomaga to zapewnić udane i niezawodne operacje formowania wtryskowego, zapobiegając wszelkim negatywnym skutkom dla produktu końcowego i samej wtryskarki.

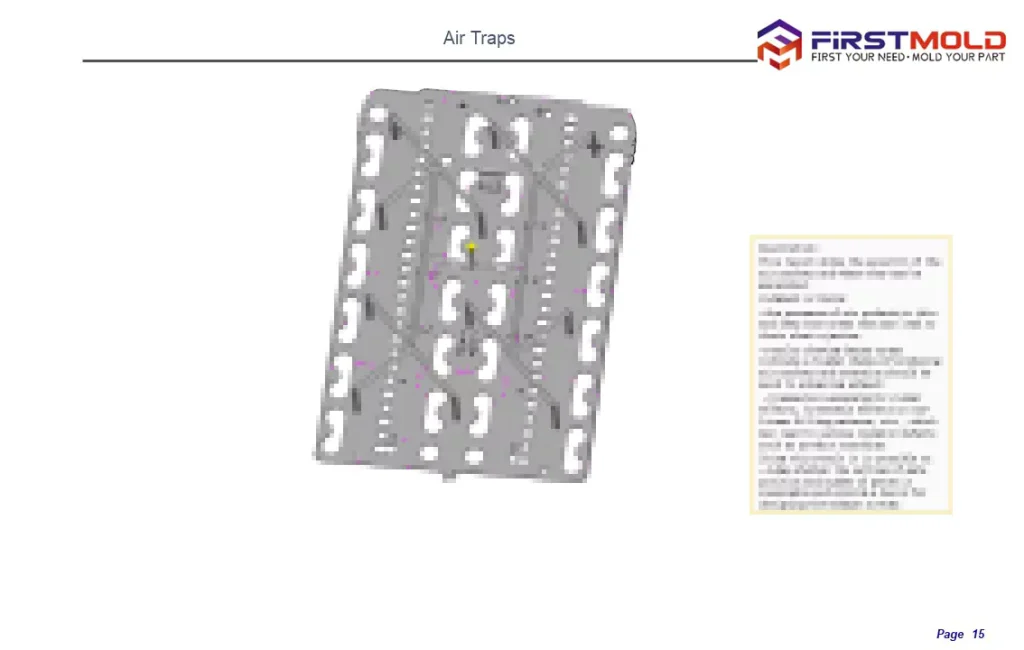

Pułapki powietrzne

Pułapki powietrzne występują, gdy przepływ materiału zbiega się z wielu kierunków i zostaje uwięziony przez kieszenie powietrzne w gnieździe formy. Wyniki analizy przepływu w formie dokładnie identyfikują i wyświetlają te pułapki powietrzne.

Gdy pułapki powietrzne znajdują się na powierzchni podziału formy, ważne jest, aby zapewnić prawidłowe odprowadzanie gazu, aby zapobiec powstawaniu wad w formowanej części. Osiągamy to poprzez włączenie szczelin wylotowych lub otworów wentylacyjnych do projektu formy w miejscach, w których znajdują się pułapki powietrzne.

Aby wyeliminować pułapki powietrzne, konieczne jest zajęcie się obszarami, w których tworzą się kieszenie powietrzne. Modyfikacja grubości ścianki produktu, dostosowanie pozycji wlewu i optymalizacja czasu wtrysku może pomóc złagodzić problemy związane z pułapkami powietrznymi i poprawić ogólną jakość części. Dokonując tych regulacji, można zoptymalizować przepływ materiału, zmniejszając prawdopodobieństwo powstawania pułapek powietrznych oraz poprawiając wypełnienie i upakowanie wnęki formy.

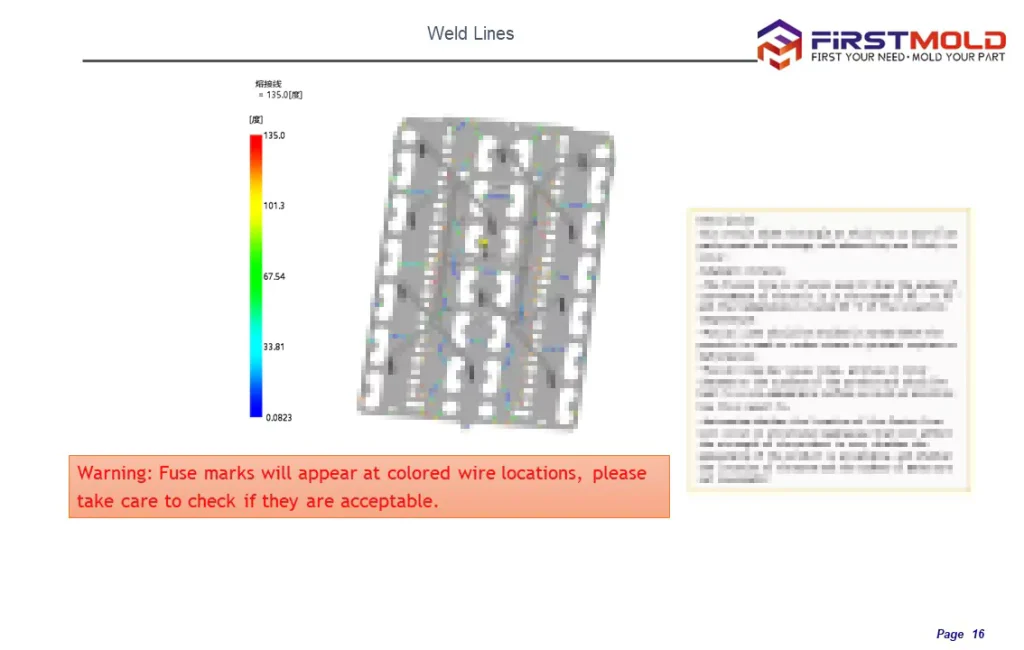

Linie spawania

Linie spoin powstają, gdy dwa fronty przepływu stopionego materiału zbiegają się lub gdy front przepływu rozdziela się i ponownie łączy, co zwykle ma miejsce, gdy stopiony materiał przepływa przez otwór lub napotyka znaczne zmiany natężenia przepływu. W przypadkach, w których występuje znaczna rozbieżność w szybkości przepływu, mogą również tworzyć się linie spoiny, na przykład gdy grubsze sekcje doświadczają szybszego przepływu, podczas gdy cieńsze sekcje mają wolniejszy przepływ, co powoduje powstanie linii spoiny na styku tych dwóch.

Linie spoin mogą być wizualizowane w analizie przepływu formy wraz z wykresami czasu napełniania formy, temperatury i ciśnienia. Obserwacja tych wyników pozwala zidentyfikować obecność i lokalizację linii spoin. Zmniejszenie liczby bram wtryskowych w celu wyeliminowania linii spoin może pomóc wyeliminować niektóre z nich. Dodatkowo, modyfikacja pozycji bramy lub dostosowanie grubości ścianki produktu może zmienić położenie linii spoin.

Zarządzanie liniami spoin ma kluczowe znaczenie w formowaniu wtryskowym, ponieważ mogą one wpływać na wytrzymałość i estetykę produktu końcowego. Optymalizując projekt formy i parametry procesu, producenci mogą zminimalizować występowanie i wpływ linii spoin, co skutkuje wyższą jakością i bardziej atrakcyjnymi wizualnie wypraskami.

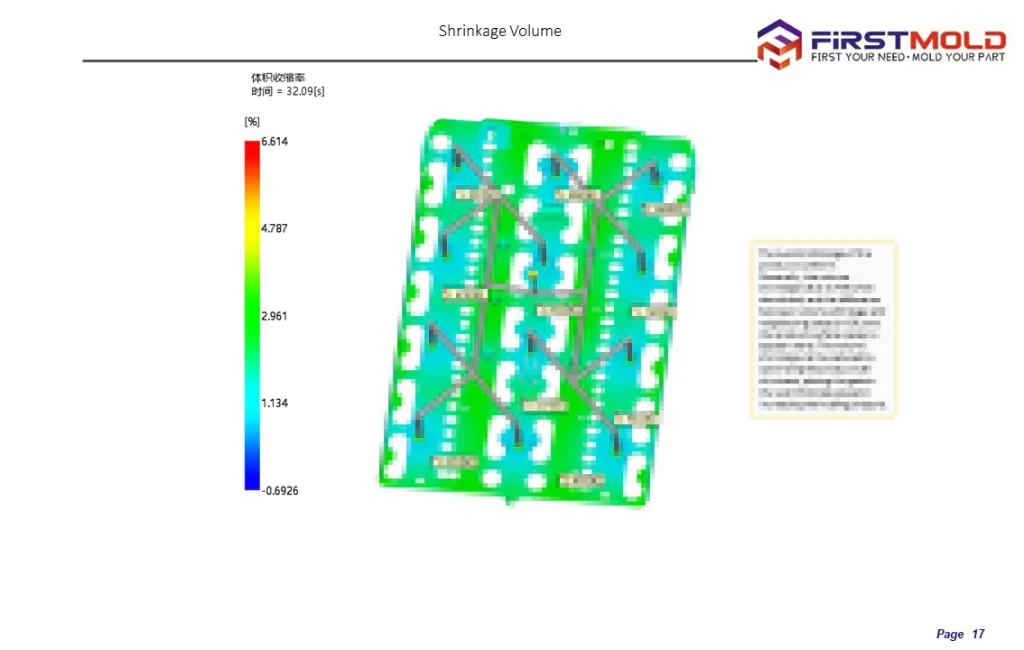

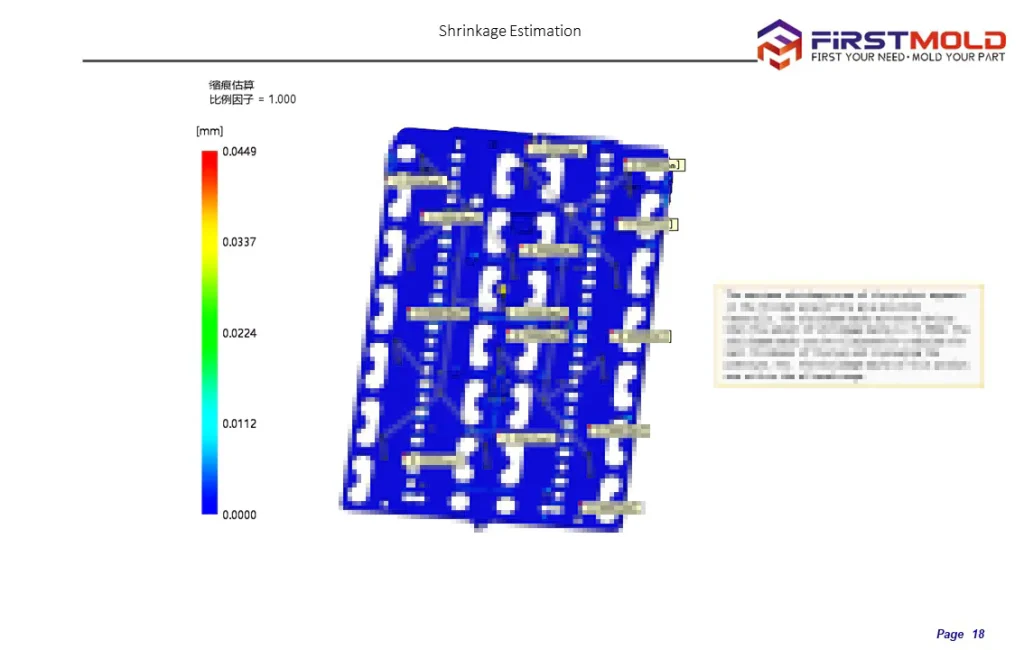

Objętość i szacowanie skurczu tworzyw sztucznych

Skurcz objętościowy, sometimes called shrinkage volume because of the translation, refers to the reduction in the volume of a part caused by holding pressure during the molding process. It is typically expressed as a percentage. Volumetric shrinkage serves as an intermediate result that indicates the change in shrinkage of the product during the holding and cooling stages. Nevertheless, it is crucial to acknowledge that the volumetric shrinkage at ejection is regarded as the ultimate volume reduction of the part.

W praktyce określony zestaw danych określa skurcz objętościowy przy wyrzucaniu. Podczas gdy skurcz powinien być jednolity w całej wnęce, osiągnięcie idealnej jednorodności może być wyzwaniem. Dostosowanie krzywej utrzymywania może pomóc zwiększyć jednorodność skurczu, poprawiając ogólną jakość formowanej części.

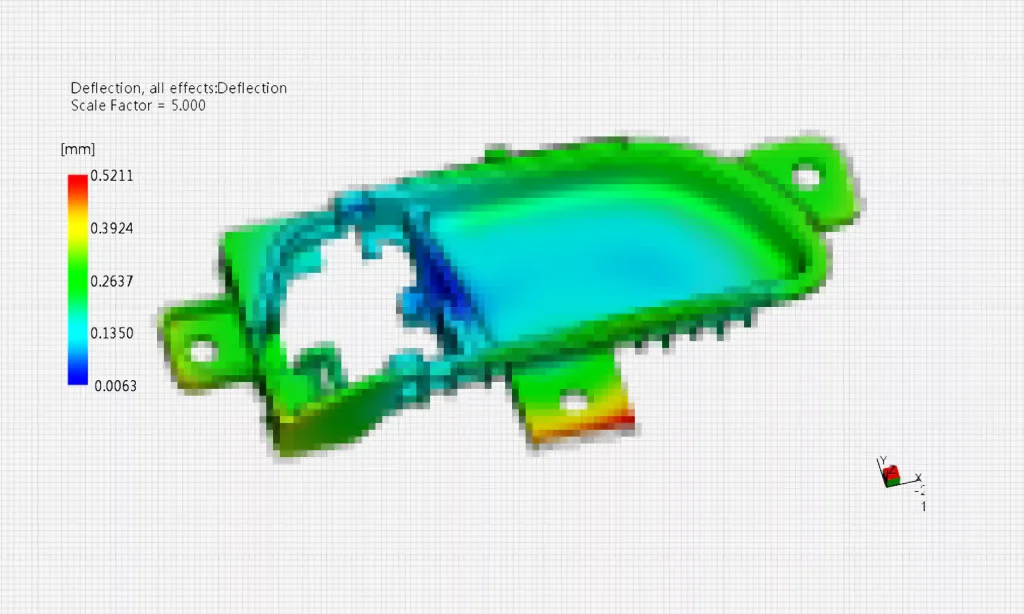

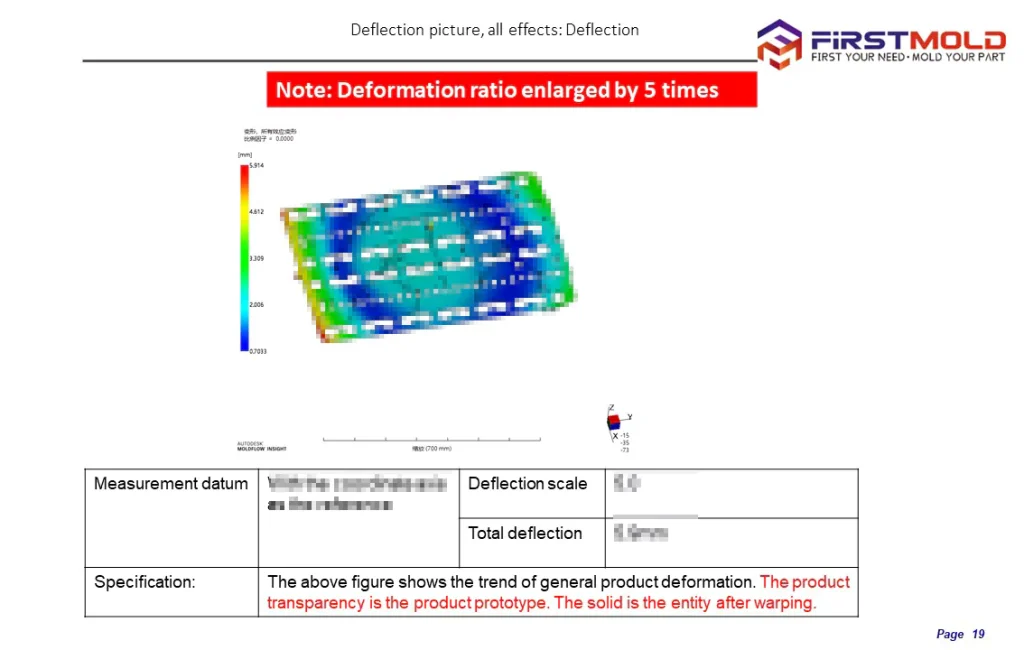

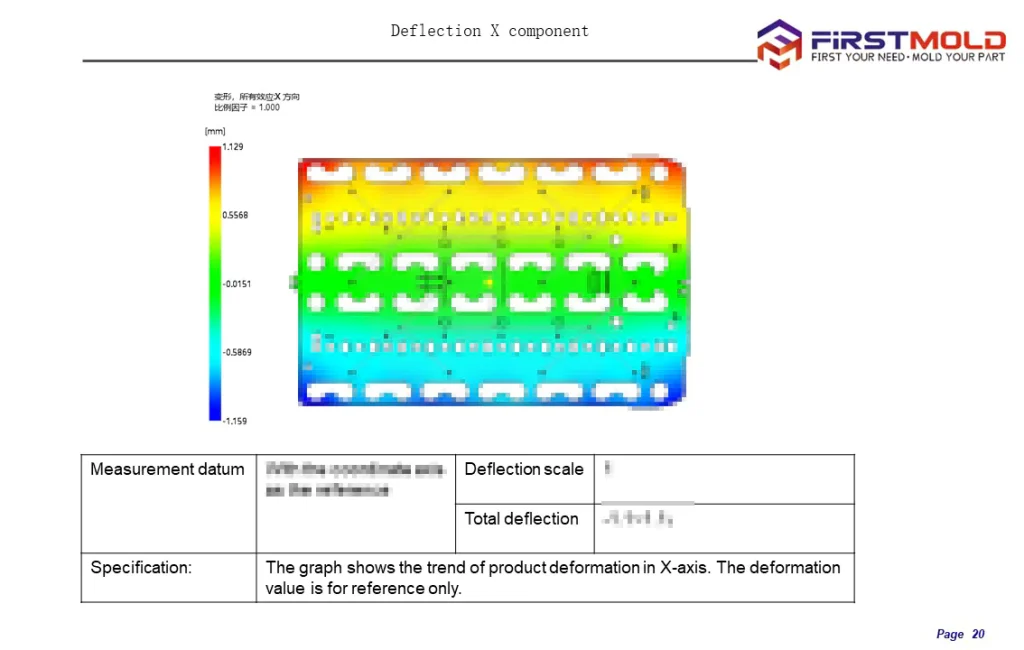

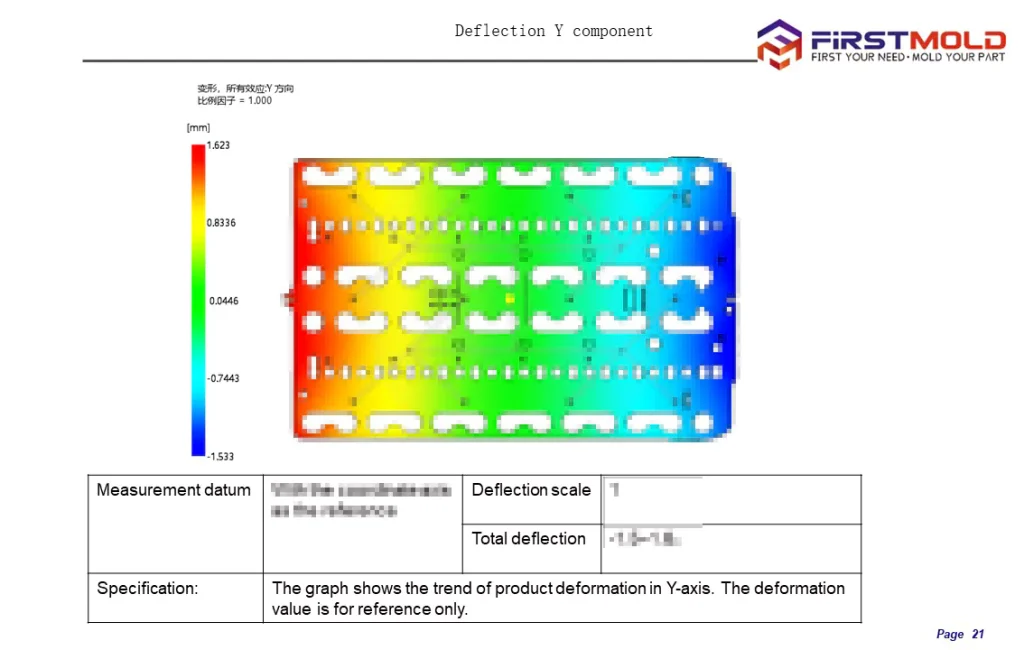

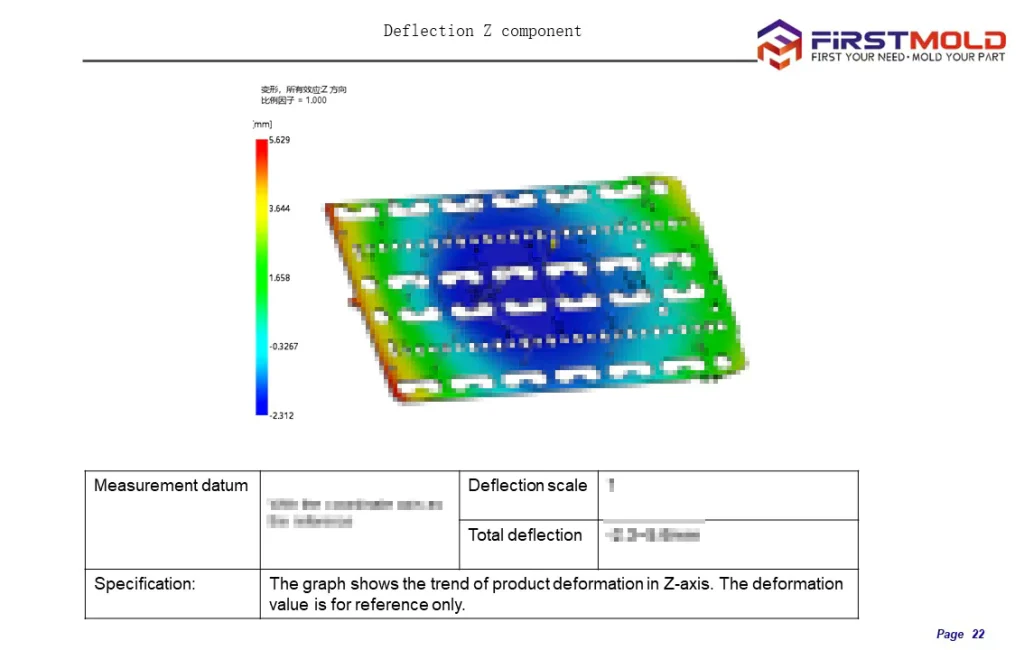

Odchylenie

Różne czynniki, w tym chłodzenie, skurcz, orientacja molekularna i inne właściwości mechaniczne materiału, mogą wpływać na ugięcie części.

Odkształcenie spowodowane czynnikami chłodzącymi odnosi się do odkształcenia podczas fazy chłodzenia i krzepnięcia tworzywa sztucznego. Szybkie chłodzenie może prowadzić do różnic w szybkości chłodzenia, co skutkuje nierównomiernym skurczem i potencjalnym wypaczeniem.

Nieodłączny skurcz materiału powoduje odkształcenia spowodowane czynnikami skurczowymi podczas przechodzenia ze stanu stopionego do stanu stałego. Skurcz może powodować deformację części i zmiany wymiarów.

Ugięcie spowodowane orientacją molekularną występuje, gdy łańcuchy polimerowe ustawiają się w określonym kierunku podczas procesu formowania wtryskowego. Takie ułożenie molekularne może wpływać na właściwości mechaniczne i kształt części, prowadząc do ugięcia.

Całkowite ugięcie odnosi się do całkowitego odkształcenia części, biorąc pod uwagę wszystkie czynniki. Natomiast składowe ugięcia w kierunkach X, Y i Z reprezentują konkretne odkształcenie w każdej osi.

Uwzględnienie wszystkich tych czynników podczas analizy ugięcia części w analizie przepływu formy ma kluczowe znaczenie dla zapewnienia precyzyjnych prognoz i skutecznego rozwiązania wszelkich potencjalnych obaw związanych z wypaczeniem lub stabilnością wymiarową.

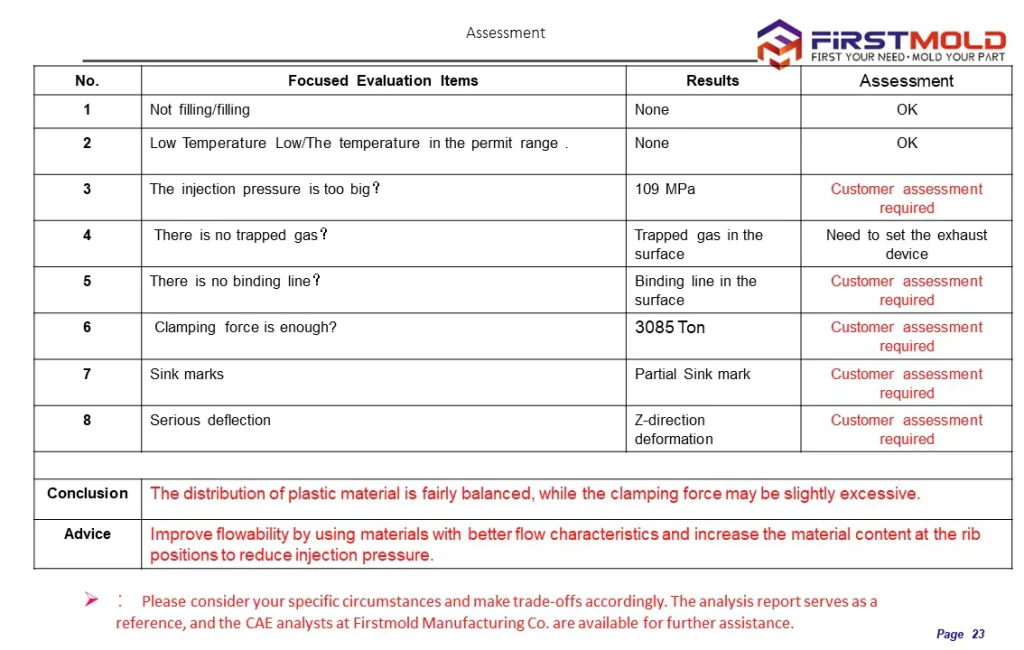

Ocena i informacje zwrotne

Ocena w ramach analizy przepływu w formie zazwyczaj obejmuje kompleksowy przegląd różnych czynników i potencjalnych kwestii związanych z procesem formowania wtryskowego i jakością części.

Niektóre typowe elementy oceny w analizie przepływu formy obejmują:

Analiza wypełnienia:

Ocena wzoru napełniania i zapewnienie całkowitego wypełnienia gniazda formy bez żadnych krótkich strzałów lub wahań przepływu.

Analiza chłodzenia:

Ocena wydajności chłodzenia i identyfikacja potencjalnych problemów związanych z chłodzeniem, takich jak gorące punkty, nierównomierne chłodzenie lub długi czas chłodzenia.

Analiza ugięcia:

Analiza potencjalnego ugięcia lub odkształcenia części spowodowanego kurczeniem się materiału, chłodzeniem lub czynnikami strukturalnymi.

Analiza przewodów spawalniczych i pułapek powietrznych:

Identyfikacja obecności linii spawalniczych i pułapek powietrznych oraz ocena ich potencjalnego wpływu na wytrzymałość, wygląd i funkcjonalność części.

Analiza ciśnienia i temperatury:

Ocena ciśnienia wtrysku i temperatury czoła stopu w celu zapewnienia, że mieszczą się one w dopuszczalnych zakresach dla wybranego materiału i warunków procesu.

Analiza siły zacisku:

Sprawdzenie, czy obliczona siła zacisku wymagana do utrzymania formy zamkniętej podczas wtrysku mieści się w zakresie możliwości wtryskarki.

Analiza znaków zlewu:

Identyfikacja obszarów potencjalnego zapadania się lub zagłębień powierzchni spowodowanych nierównomiernym chłodzeniem lub kurczeniem się materiału.

Analiza lokalizacji bramek:

Ocena lokalizacji i rozmiarów bramy w celu optymalizacji wzoru napełniania, zminimalizowania linii spoin i osiągnięcia zrównoważonego napełniania.

Analiza przepływu materiałów:

Ocena zachowania przepływu materiału w gnieździe formy w celu zapewnienia równomiernego wypełnienia i uniknięcia problemów, takich jak strumieniowanie lub nierównowaga przepływu.

Skurcz i analiza wymiarowa:

Analiza skurczu materiału i przewidywanie potencjalnych zmian wymiarów części po formowaniu.

Przykłady te dotyczą jedynie części kryteriów oceny zawartych w kompleksowej analizie przepływu formy. Konkretne kryteria oceny mogą się różnić w zależności od wymagań projektu, złożoności części i pożądanych standardów jakości.

Podsumowanie projektu analizy przepływu form

Powyższa treść stanowi pełny przegląd raportu z analizy przepływu formy. Należy podkreślić, że analiza danych przeprowadzona w raporcie z analizy przepływu formy może się różnić w zależności od konkretnego analizowanego produktu. Ogólnie rzecz biorąc, analiza obejmuje następujące aspekty:

Analiza wypełnienia:

- Czas napełniania

- Linie spawania

- Pułapki powietrzne

- Temperatura na czole przepływu

Analiza Holdingowa:

- Frakcja zamrożonej warstwy

- Ciśnienie w miejscu wtrysku (wykres XY)

- Skurcz objętościowy

- Indeks zlewu

- Siła zacisku (wykres XY)

Analiza ugięcia:

- Rozkład temperatury w części

- Różnica temperatur wewnątrz części

Wnioski

Chociaż mam pozytywne nastawienie do analizy przepływu form, rzeczywistość jej wdrożenia w rzeczywistej produkcji często ujawnia pewne niedociągnięcia i nieoczekiwane wyniki. Zdając sobie z tego sprawę, jestem zdeterminowany, aby zagłębić się w ten temat i podzielić się moimi osobistymi spostrzeżeniami, poglądami i opiniami na temat analizy przepływu form. Nazywam się Lee Young z FirstMold. W najbliższej przyszłości przewiduję publikację treści poświęconych temu fascynującemu tematowi i zapraszam do pozostania w kontakcie i śledzenia, jeśli masz podobne zainteresowania. Wspólnie odkryjmy zawiłości analizy przepływu form i uwolnijmy jej potencjał w zakresie ulepszonych procesów produkcyjnych.