Opanowanie wykończenia powierzchni formowania wtryskowego jest bardzo ważne, ponieważ wpływa na wrażenia dotykowe i jakość wizualną gotowego produktu. Formowanie wtryskowe odnosi się do procesu produkcyjnego, który obejmuje wlewanie stopionych elementów z tworzyw sztucznych do formy, chłodzenie i zestalanie ich w celu wytworzenia uformowanych przedmiotów. Ludzie używają jej głównie w masowej produkcji identycznych przedmiotów. Metoda ta jest wydajna i niezawodna w produkcji części o skomplikowanych kształtach i rozmiarach. Jest ona w dużej mierze wykorzystywana w przemyśle przetwórstwa tworzyw sztucznych.

Co więcej, jest to bardzo wszechstronny proces, ponieważ obsługuje różne materiały i wykończenia, co czyni go najbardziej odpowiednim dla większości branż o zupełnie różnych celach i wymaganiach. Tę formę procesu produkcyjnego można prześledzić wstecz do 19th wieku, ale pozostaje najbardziej odpowiednią formą produkcji złożonych części przy jednoczesnym zachowaniu ekonomiczności.

Wykończenia powierzchni form wtryskowych opisują pewien poziom tekstur, chropowatości lub wzorów, które są nakładane na powierzchnię formy. Obejmują one różne wzory projektowe oprócz chropowatości powierzchni. W przeciwieństwie do innych procedur obróbki, wykończenie powierzchni formowania wtryskowego tworzyw sztucznych uzyskuje się w procesie formowania wtryskowego, a nie jako kolejny etap po wykonaniu formy.

The SPISkrót od Society of Plastics Industry (Stowarzyszenie Przemysłu Tworzyw Sztucznych) koncentruje się na teksturze plastikowego elementu wyprodukowanego metodą formowania wtryskowego, charakteryzowanej przez wykończenie powierzchni SPI. Jest to powszechnie uznawany system stosowany do określania estetycznej jakości powierzchni z tworzyw sztucznych.

VDI oznacza Verein Deutscher Ingenieure (Stowarzyszenie Niemieckich Inżynierów). Wykończenie powierzchni VDI to szczególny standard tekstury powierzchni, który jest wykorzystywany głównie w konstrukcji form. Głównym celem standardu VDI jest chropowatość powierzchni "ROUGH", podczas gdy wykończenie SPI jest zwykle używane do polerowanie form zwraca uwagę na "GŁADKOŚĆ". Pomimo tego, że zostały zaprojektowane do różnych obróbek powierzchni, dają podobne wykończenia ze względu na różnice w klasie.

Zrozumienie standardów wykończenia powierzchni w formowaniu wtryskowym

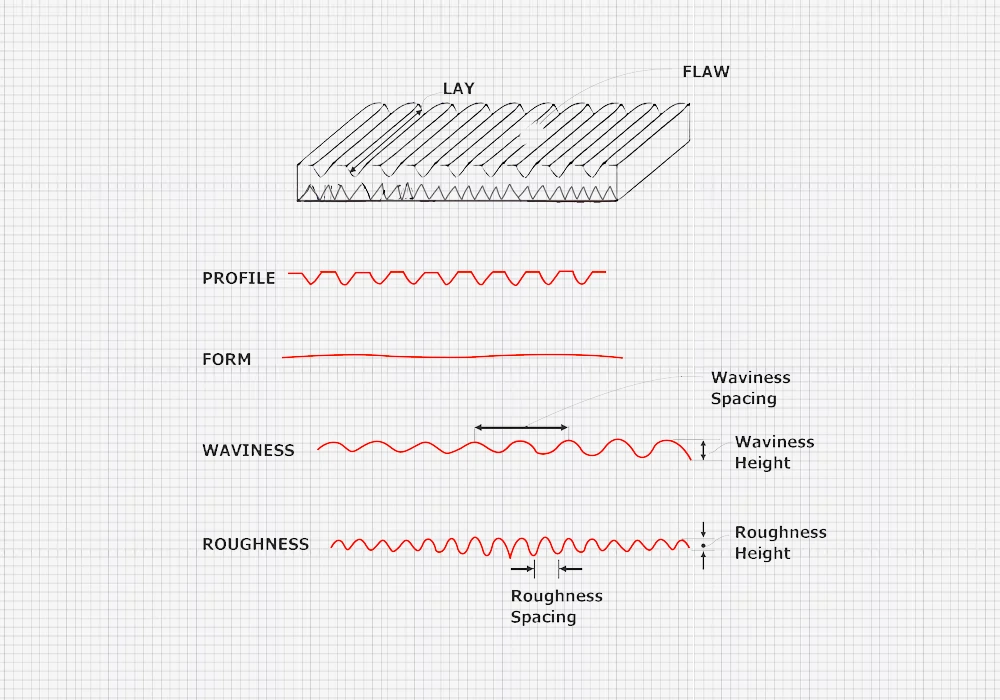

Jako kluczowy element procesu inżynieryjnego i produkcyjnego, wykończenia powierzchni formowania wtryskowego mają znaczący wpływ zarówno na wygląd, jak i funkcjonalność. Wydajność produktu, wrażenia użytkownika, wytrzymałość i jakość można poprawić poprzez wykończenie powierzchni. Wykończenie powierzchni można scharakteryzować na trzy różne sposoby: chropowatość, układ i falistość.

Chropowatość powierzchni- Małe nieregularności występujące w geometrii powierzchni, które sprawiają, że powierzchnia wydaje się ścierna i ziarnista. Mogą one być tak małe, że powierzchnia wydaje się lustrzana lub większe i bardziej zorganizowane jak piasek. Chropowatość wpływa na teksturę i wygląd gotowego produktu.

Lay definiuje Elementy obróbki, które powstają w kierunku, w którym porusza się narzędzie lub maszyna w celu utworzenia powierzchni. Może być prostopadła, równoległa, poprzeczna, promieniowa, wielokierunkowa, równoległa lub izotropowa i jest zwykle tworzona w trakcie produkcji.

Falistość to Słowo używane do opisania bardziej znaczącej, makroskopowej różnicy w powierzchni, która odpowiada jej płaskości. Te niedoskonałości są większe niż długość chropowatości, ale są wystarczająco małe, regularne i krótkie, aby można je było uznać za wady płaskości. Występuje w wyniku błędów obróbki wynikających z ugięcia lub drgań, a także zawijania w wyniku ogrzewania i chłodzenia.

Jasna i spójna komunikacja między branżami jest ułatwiona dzięki istnieniu międzynarodowych standardów charakteryzowania i oceny jakości wykończenia powierzchni. Normy opracowane przez renomowane organizacje Amerykańskie Stowarzyszenie Testowania i Materiałów (ASTM), Międzynarodowa Organizacja Normalizacyjna (ISO)oraz Niemiecki Instytut Normalizacyjny (DIN) pomoc w ustanowieniu wspólnego zrozumienia wykończenia powierzchni produktu przez producentów, konsumentów i potencjalnych inspektorów. Zgodność z odpowiednimi normami jest istotna przy ustalaniu odpowiedniego wykończenia powierzchni produktów z tworzyw sztucznych.

Znaczenie wykończenia powierzchni w formowaniu wtryskowym.

Wykończenie powierzchni odgrywa ważną rolę w określaniu trwałości, wydajności i ogólnego wyglądu produktu. Aby wszystkie nowe produkty spełniały zarówno praktyczne, jak i estetyczne standardy, zdefiniowane wykończenie powierzchni jest warunkiem wstępnym. Wykończenie powierzchni, które czasami jest pomijane jako nieistotny szczegół, odgrywa integralną rolę w ogólnym sukcesie produktu, jeśli jest wykonane prawidłowo. Z drugiej strony, złe wykończenie może obniżyć wartość produktu i skutkować niezadowoleniem konsumentów oraz potencjalnym zmniejszeniem udziału w rynku.

Większość form wtryskowych jest formowana ze stali i aluminium przy użyciu urządzeń EDM i CNC. Ślady po narzędziach i nierówności powierzchni pozostawione przez zastosowane frezy mogą zostać przeniesione z wnęki formy do wyprodukowanego elementu. Aby pozbyć się tych wad powierzchni, dwie części formy są szlifowane i polerowane. Chociaż stosuje się wiele technik wykańczania, polerowanie form SPI jest standardem branżowym. Standardowe polerowane wykończenia występują w dziewięciu różnych formach, a każdy typ jest zwykle nakładany ręcznie przez wysoko wykwalifikowanych ekspertów. Poprawa wykończenia wnęki pomaga w spełnieniu wymagań specyficznych dla aplikacji, jednocześnie poprawiając wykończenie części.

Powody, dla których wykończenie powierzchni jest ważne

Wykończenie powierzchni jest bardzo ważne z następujących powodów:

- Odporność na zużycie i trwałość - obróbka powierzchni sprawia, że produkt jest odporny na niekorzystne warunki otoczenia, zużycie i dłuższą żywotność.

- Przyczepność powłok: Chropowatość powierzchni może wpływać na to, jak skutecznie farba lub powłoki przylegają do obiektu, na który są nakładane.

- Zmniejszone tarcie i wytwarzanie ciepła - obróbka powierzchni pomaga obniżyć tarcie, co minimalizuje wytwarzanie ciepła, zwiększając w ten sposób jego wydajność.

- Kontrola odbicia i rozproszenia światła - szczególnie w przypadku produktów stosowanych w optyce, wykończenie powierzchni ma znaczący wpływ na sposób rozpraszania i odbijania światła.

- Zwiększa przewodność i dodaje powierzchniowe przewodnictwo elektryczne.

- Mniejszy hałas: Gładkie wykończenie powierzchni jest cichsze niż chropowate, które emituje więcej wibracji i głośniejszych dźwięków.

- Estetyka: dobrze wykończona powierzchnia ma duży wpływ na to, jak postrzegasz dany produkt.

- Wydajność funkcjonalna: gładkość powierzchni ma kluczowe znaczenie dla skutecznego uszczelnienia, które jest niezbędne do hermetyzacji i zarządzania płynami, jak w przypadku takich produktów jak uszczelki i o-ringi.

Kompleksowy przewodnik po wykończeniach powierzchni formowania wtryskowego: SPI i VDI

Większość części formowanych w procesie formowania wtryskowego ma wykończenie powierzchni. Dlatego też mogą one nie wymagać żadnego rodzaju Przetwarzanie końcowe. Może to jednak ulec zmianie z różnych powodów, takich jak preferencje lub wymagania. Z tego powodu rozważane są pewne opcje wykończenia powierzchni, aby spełnić potrzeby produkcji. Wczesne rozważenie wykończenia powierzchni ma kluczowe znaczenie, ponieważ wpływa na wybór materiałów, kąt pochylenia i koszt produkcji. Niniejszy przewodnik zawiera kompleksowy przegląd wykończeń powierzchni SPI i VDI.

Wykończenie powierzchni SPI: Gatunki, zastosowania i rozważania

Wykończenie powierzchni SPI (The Society of the Plastics Industry) określa jakość estetyczną tworzyw sztucznych na całym świecie. Składa się z 12 klas wykończenia od błyszczącego do matowego w 4 kategoriach A, B, C i D. Dla każdego alfanumerycznego standardu wykończenia powierzchni SPI istnieje średnia chropowatość powierzchni (RA) i procedura wykończenia.

Śrutowanie na sucho, papier ścierny, ścierniwo kamienne i niektóre rodzaje ścierniwa diamentowego są stosowane w technikach wykańczania. W zakresie wartości RA jest wyrażana w mikrometrach (µm). Formy wtryskowe, które nie wymagają jednej z tych obróbek powierzchni, mogą mieć wykończenie po obróbce z typową chropowatością powierzchni 3,20 RA i oznaczeniami obróbki przewidzianymi przez standard SPI.

Wymagania dla poszczególnych klas różnią się, a dopuszczalne odchylenia od doskonałości również są różne. Na przykład, niższa liczba pozwala na mniejsze odchylenia, a wyższa na większe. Według PIA (Stowarzyszenie Przemysłu Tworzyw Sztucznych), cztery główne klasyfikacje klasy powierzchni wahają się od A1 (brutto) do D3 (szorstka tekstura). Kategoryzacja na kolejne trzy poziomy stanowi 12 rodzajów obróbki wykończeniowej powierzchni SPI.

Błyszcząca klasa A

Reprezentuje polerowane powierzchnie o wysokim połysku, które są najbardziej preferowane w przypadku przedmiotów, które muszą wyglądać gładko lub jak lustro, są przyjemne wizualnie i najdroższe. Pozostawiają plastikowe przedmioty z wysokim połyskiem lub przezroczystym wykończeniem; przezroczyste wykończenia są stosowane do przezroczystych gatunków plastiku, podczas gdy błyszczące wykończenie jest przeznaczone do nieprzezroczystych gatunków plastiku. W przypadku wszystkich trzech poziomów SPI A, do dokładnego polerowania formy potrzebna jest diamentowa pasta polerska i narzędzie obrotowe. Są stosowane do części optycznych, takich jak wizjery, lusterka i soczewki oraz przezroczyste opakowania.

| Standard SPI | Opis | Metoda wykańczania | Chropowatość powierzchni Ra (μm) |

| A-1 | Wysoki połysk / optyczna przezroczystość | Klasa #3, polerka diamentowa o ziarnistości 6000 | 0,012 do 0,025 |

| A-2 | Wysoki połysk / przezroczysty | Klasa #6, polerka diamentowa o ziarnistości 3000 | 0,025 do 0,05 |

| A-3 | Wysoki połysk / przezroczysty | Klasa #15, polerka diamentowa o ziarnistości 1200 | 0,05 do 0,10 |

Półbłyszcząca klasa B

Szczotkowane powierzchnie zapewniają delikatne tekstury i półpołysk, dzięki czemu idealnie nadają się do dobrego wyglądu i usuwania śladów narzędzi z form. Te wykończenia SPI są polerowaniem średniego poziomu. Wykańczanie powierzchni polega na szlifowaniu powierzchni tam i z powrotem i jest wykonywane za pomocą pilników o różnych rozmiarach. Ten ruch szlifowania sprawia, że więcej linii jest widocznych w porównaniu do wykończeń SPI na poziomie A. Często pojawia się w sekcjach produktów, które nie są szczególnie istotne lub estetyczne, takich jak panele urządzeń.

| Standard SPI | Opis | Metoda wykańczania | Chropowatość powierzchni Ra (μm) |

| B-1 | Półbłyszczący - drobny | Papier o ziarnistości 600 | 0,05 do 0,10 |

| B-2 | Półbłyszczący - Średni | Papier o ziarnistości 400 | 0,10 do 0,15 |

| B-3 | Półbłyszczący - Szorstki | Papier 320 Grit | 0,28 do 0,32 |

Matowa klasa C

Podobny do klasy B, ale grubszy, stosowany do produktów wymagających średniego poziomu chropowatości w celu ukrycia wad produktu i poprawy przyczepności. Do każdego wykończenia SPI na poziomie C wykorzystywana jest konkretna ziarnistość kamienia szlifierskiego. To najbardziej ekonomiczne i popularne wykończenie powierzchni. Idealne dla elektroniki użytkowej, artykułów gospodarstwa domowego i wnętrz samochodowych

| Standard SPI | Opis | Metoda wykańczania | Chropowatość powierzchni Ra (μm) |

| C-1 | Matowe wykończenie - Fine | Kamień o ziarnistości 600 | 0,35 do 0,40 |

| C-2 | Matowe wykończenie - Średnie | Kamień o ziarnistości 400 | 0,45 do 0,55 |

| C-3 | Wykończenie matowe - zgrubne | Kamień 320 Grit | 0,63 do 0,70 |

Teksturowana klasa D

Najbardziej szorstkie powierzchnie zazwyczaj obejmują powierzchnie o fakturze piasku dla produktów, które muszą mieć określony efekt wizualny i wrażenia dotykowe. Drobny proszek kamienny jest używany do wygładzania tych szorstkich wykończeń przed losowym piaskowaniem na sucho szklanymi kulkami lub tlenkiem glinu, tworząc gładkie, bezkierunkowe wykończenie powierzchni. Te teksturowane wykończenia powierzchni są stosowane do termoutwardzalnych elementów przemysłowych i są odpowiednie dla przedmiotów takich jak uchwyty produktów konsumenckich, które mają satynowe lub matowe teksturowane wykończenie, które poprawia przyczepność. W tym celu jest szeroko stosowany w produktach konsumenckich, częściach przemysłowych i częściach samochodowych.

| Standard SPI | Opis | Metoda wykańczania | Chropowatość powierzchni Ra (μm) |

| D-1 | Lekka tekstura | Szklany koralik do piaskowania na sucho #11 | 0,80 do 1,00 |

| D-2 | Średnia tekstura | Dry Blast #240 Oxide | 1,00 do 2,80 |

| D-3 | Ciężka tekstura | Dry Blast #24 Oxide | 3,20 do 18,0 |

SPI kładzie większy nacisk na poziom polerowania niż na projekty wzorów. Wynik wykończenia formy SPI różni się w zależności od rodzaju materiału użytego w komponentach formowanych wtryskowo. Ma to znaczący wpływ na osiągalny stopień SPI. Projekt części, który obejmuje ostre narożniki, złożone geometrie i podcięcia Pomaga producentom wybrać odpowiednią obróbkę powierzchni w zależności od potrzeb produktu. Parametry związane z procesem formowania, takie jak szybkość chłodzenia, temperatura i ciśnienie wtrysku, mają wpływ na gładkość powierzchni.

VDI Wykończenie powierzchni formowania wtryskowego Tekstura, zalety i zastosowania.

VDI 3400 lub VDI 3400 Referencje standard ustalony przez( Verein Deutscher Ingenieure), Stowarzyszenie Niemieckich Inżynierów. Standard zawiera 45 gradacji tekstur. Początkowo obróbka elektroerozyjna (EDM) jest stosowana do obróbki 3400 tekstur przeznaczonych do tworzenia form z tworzyw sztucznych. Dlatego też czasami określa się je jako tekstury EDM. Modyfikacje regulacji elektrycznej dały chropowatość procesu EDM. Biorąc pod uwagę rozległość obszarów teksturowania, jakość powierzchni tekstury w tym przypadku nie może być tak jednolita lub szorstka, jak można by się spodziewać. Ostatnio producenci form stosują trawienie chemiczne w celu uzyskania tekstur VDI 3400 po polerowaniu formy w celu uzyskania jednolitych powierzchni tekstur. Jednak tradycyjne metody teksturowania, takie jak ziarno, kamień i papier ścierny, mogą być również wykorzystane do osiągnięcia tego celu.

45 klas od #0 do #45 jest objętych całym standardem VDI 3400

| VDI 3400 | RA /ΜM | RA /ΜIN | N3-N10 | ISO1302 /RT ΜM | RMS |

| 0 | 0.10 | 4.00 | N3 | 4.90 | |

| 1 | 0.112 | 4.48 | 5.50 | ||

| 2 | 0.126 | 5.04 | 5.90 | ||

| 3 | 0.14 | 5.60 | 6.90 | ||

| 4 | 0.16 | 6.40 | 7.90 | ||

| 5 | 0.18 | 7.20 | N4 | 8.90 | |

| 6 | 0.20 | 8.00 | 9.90 | ||

| 7 | 0.22 | 8.80 | 10.80 | ||

| 8 | 0.25 | 10.00 | 12.30 | ||

| 9 | 0.29 | 11.20 | 13.80 | ||

| 10 | 0.32 | 12.80 | 15.80 | ||

| 11 | 0.35 | 14.00 | N5 | 17.20 | |

| 12 | 0.40 | 16.00 | 1.6 | 19.50 | |

| 13 | 0.45 | 18.00 | 22.00 | ||

| 14 | 0.50 | 20.00 | 24.50 | ||

| 15 | 0.56 | 22.40 | 3.2 | 27.00 | |

| 16 | 0.63 | 25.20 | 31.30 | ||

| 17 | 0.70 | 28.00 | 35.20 | ||

| 18 | 0.80 | 32.00 | N6 | 5.0 | 39.00 |

| 19 | 0.90 | 36.00 | 44.40 | ||

| 20 | 1.00 | 40.00 | 49.30 | ||

| 21 | 1.12 | 44.80 | 54.60 | ||

| 22 | 1.26 | 50.40 | 62.40 | ||

| 23 | 1.40 | 56.00 | 70.30 | ||

| 24 | 1.60 | 64.00 | 12 | 78.00 | |

| 25 | 1.80 | 72.00 | N7 | 88.20 | |

| 26 | 2.00 | 80.00 | 98.90 | ||

| 27 | 2.20 | 88.00 | 16 | 109.20 | |

| 28 | 2.50 | 100.00 | 123.90 | ||

| 29 | 2.80 | 112.00 | 138.50 | ||

| 30 | 3.20 | 128.00 | N8 | 20 | 153.70 |

| 31 | 3.50 | 140.00 | 175.50 | ||

| 32 | 4.00 | 160.00 | 197.50 | ||

| 33 | 4.50 | 180.00 | 25 | 218.80 | |

| 34 | 5.00 | 200.00 | 248.60 | ||

| 35 | 5.60 | 224.00 | 277.90 | ||

| 36 | 6.30 | 252.00 | N9 | 37 | 306.20 |

| 37 | 7.00 | 280.00 | |||

| 38 | 8.00 | 320.00 | |||

| 39 | 9.00 | 360.00 | 46 | ||

| 40 | 10.00 | 400.00 | |||

| 41 | 11.20 | 448.00 | |||

| 42 | 12.60 | 504.00 | N10 | 60 | |

| 43 | 14.00 | 560.00 | |||

| 44 | 16.00 | 640.00 | |||

| 45 | 18.00 | 720.00 | 85 |

Co ważne, VDI 3400 jest bardziej ekonomiczną i skuteczną metodą dla dużych komponentów i rozległych obszarów tekstur, takich jak odkurzacze, kalkulatory i inne podobne przedmioty.

Osiągnięcie optymalnego wykończenia powierzchni: Dogłębna analiza SPI i VDI

Wykończenie powierzchni części formowanej wtryskowo jest czynnikiem krytycznym. Wpływa ono na funkcjonalność, atrakcyjność i ogólną jakość produktu. Ważne jest, aby zrozumieć funkcję wykończenia przed rozpoczęciem poszukiwania perspektyw wykończenia powierzchni. Wskazane jest ustalenie rodzaju formy wymaganej do wielkości produkcji i materiału, z którego będzie się ona składać. Należy to zrobić przed wyborem preferowanego wykończenia powierzchni. Standardy SPI i VDI oferują zalecenia dotyczące uzyskania wykończeń powierzchni, które są niezawodne i, co ważniejsze, spójne.

- Wymagania dotyczące wykończenia produktu: określenie dokładnego wykończenia powierzchni produktu. Skala VDI oferuje lepsze możliwości, jeśli pożądany jest poziom chropowatości, podczas gdy SPI może być bardziej pomocna, jeśli niezbędne jest lepsze wykończenie.

- Przeznaczenie: na przykład komponenty przemysłowe mogą korzystać z wyższej tekstury VDI, podczas gdy w przypadku elektroniki użytkowej wysoki połysk SPI klasy A.

- Czas i koszt: wykończenia SPI, im więcej wymaganego polerowania, tym bardziej kosztowne i czasochłonne w porównaniu z wykończeniami powierzchni VDI.

- Materiał i konstrukcja formy: Na przykład stal zapewnia lepsze wykończenie niż aluminium, a na jakość powierzchni może mieć wpływ wybór tworzywa sztucznego do formowania wtryskowego. Inne ważne kwestie obejmują obecność dodatków i temperaturę topnienia.

- Parametry obróbki zmniejszają wady i zwiększają atrakcyjność wizualną produktu, dlatego ważne jest, aby zachować właściwą równowagę między tymi czynnikami.

Kąt zanurzenia -to wielkość stożka dla elementów formowanych lub odlewanych prostopadle do linii podziału. Projekty formowania wtryskowego zazwyczaj wymagają kątów pochylenia, ale niektóre miękkie materiały, takie jak nylon, są wyjątkowe. Każdy proces projektowania powinien uwzględniać przeciągi od samego początku, ponieważ jest to integralna część projektowania pod kątem produkcji.

Dlaczego kąt draftu jest ważny?

- Minimalizuje zużycie i możliwość uszkodzenia formy, zmniejszając tarcie powodujące uszkodzenie części po zwolnieniu.

- Minimalizuje czas potrzebny na schłodzenie, eliminując konieczność nietypowych przygotowań do wyrzutu.

- Gwarantuje gładką jednolitość gotowej części.

- Zachowuje integralność i spójność innych tekstur i wykończeń powierzchni.

- Te zalety, jeśli nie wszystkie, zapewniają bezpośrednią lub pośrednią redukcję kosztów produkcji.

Porównanie wykończeń SPI i VDI.

| Wykończenia powierzchni SPI. | Wykończenia powierzchni VDI. |

| Nacisk na wygląd. | Priorytetyzuje funkcjonalność wykorzystującą Texture. |

| Używa skali numerycznej i alfabetycznej (A1-D3). | Wykorzystuje skalę numeryczną (VDI 0-45). |

| Polerowanie i polerowanie w celu uzyskania optymalnego wykończenia powierzchni. | EDM lub techniki teksturowania w celu uzyskania określonych wzorów powierzchni. |

| Zapewnia szerokie spektrum wykończeń, od bardzo gładkich po dość szorstkie. | Podkreśla proces uzyskiwania wykończenia znacznie bardziej niż tylko stopień chropowatości. |

| Powszechnie używane w Stanach Zjednoczonych | Używany głównie w Europie |

Zalety i ograniczenia wykończeń powierzchni SPI i VDI

Zalety wykończenia powierzchni SPI

- Produkować przewidywalny szeroki zakres części pod względem wymiarów, ogólnej wydajności i wykończenia powierzchni. (Ma to kluczowe znaczenie, ponieważ oszczędza czas, zmniejsza liczbę awarii i oferuje wyjątkową wartość dla klientów).

- Idealny do zastosowań wymagających błyszczącej/błyszczącej powierzchni

- Doskonały do atrakcyjnych wizualnie produktów.

Ograniczenia wykończeń powierzchni SPI

- Może być kosztowne - osiągnięcie wysokiego poziomu wykończenia powierzchni wymaga znacznej ilości czasu, wysiłku i narzędzi.

- Podatność na zużycie i zarysowania - powierzchnie o wysokim połysku są narażone na zauważalne zużycie i zarysowania w porównaniu z wykończeniami teksturowanymi.

Zalety wykończeń powierzchni VDI

- Ulepszona funkcjonalność zapewnia przyczepność i przyleganie farby, zapobiegając i minimalizując odpryski i łuszczenie.

- Zdolność do ukrywania drobnych defektów - małe niespójności i niedoskonałości, które mogą powstać podczas procesu produkcyjnego, mogą być łatwo ukryte przez teksturowane powierzchnie.

- Efektywność kosztowa - wykończenie VDI wymaga mniejszej ilości narzędzi i obróbki, co przekłada się na niższe koszty produkcji.

Ograniczenia wykończeń powierzchni VDI

- Mniej wyrafinowany wygląd w porównaniu z powłokami SPI Wykończenia VDI są mniej odblaskowe i wypolerowane, a bardziej teksturowane i matowe.

- Ograniczona różnorodność dostępnych tekstur w porównaniu do wykończeń SPI.