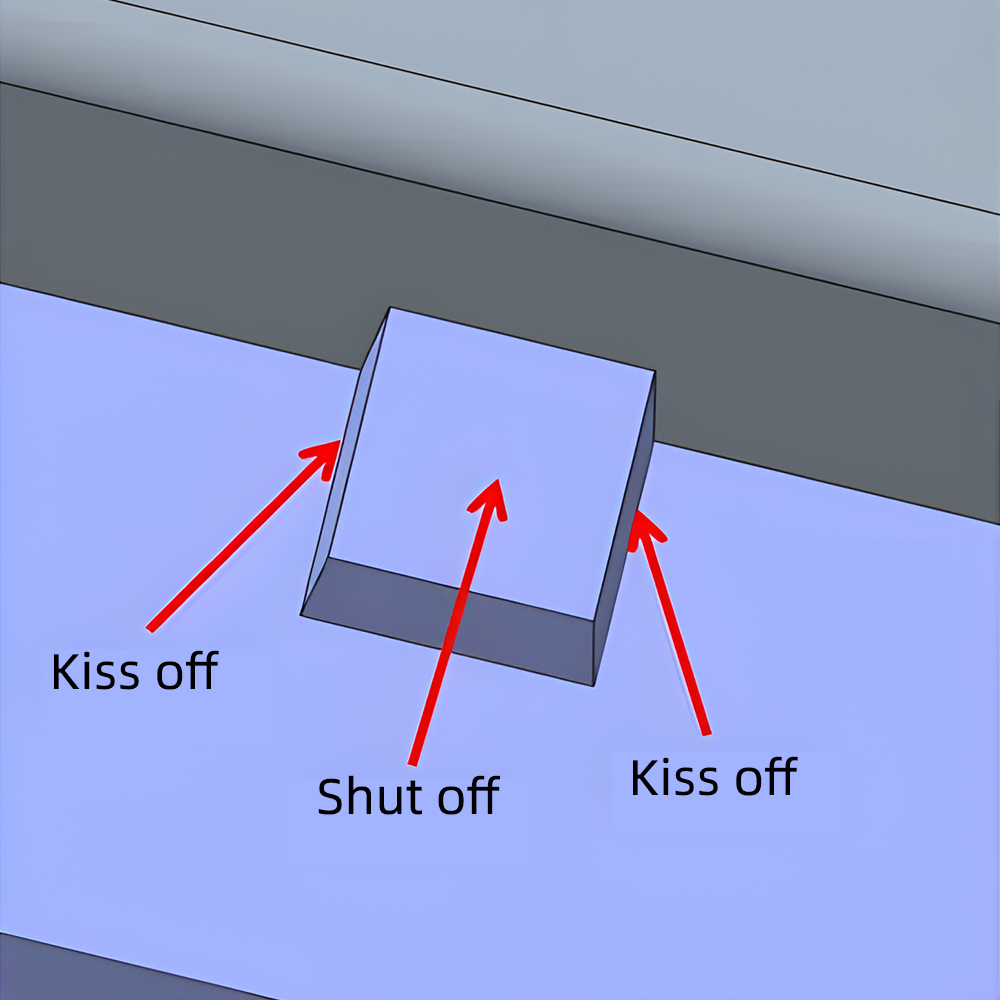

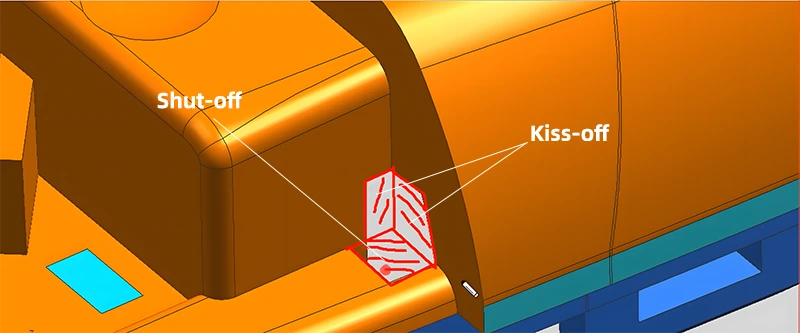

シャットオフとキスオフは、金型設計で頻繁に遭遇するプラスチック成形の2大基本原則です。パーティングサーフェスは、キスオフとシャットオフの使い分けを確認します。プラスチック製造業は、近代的な製造業の要として機能しています。高品質の製品を生産するためには、さまざまな技術を理解することが不可欠です。その中でも、キスオフとシャットオフは、プラスチック部品の製造が要求される需要を満たすために適切に行われることを保証する上で重要な役割を果たします。これらの用語は、適切に調整された場合、最終製品の品質と製造効率を大幅に向上させることができる成形プロセスの特定のコンポーネントを説明します。

キスオフとは、溶融プラスチックが成形品から剥離する際に生じる、成形品に見られる小さな局所的な欠陥のことである。 ランナー が空洞に充満する前に。その結果 シンク跡ボイド その他の欠陥 部品表面に発生する。シャットオフとは、溶融プラスチックがランナーから分離して金型キャビティに入ることである。この分離は通常、金型の2つの半分が接合する角度であるシャットオフ角で起こります。

この記事では、プラスチック生産におけるシャットオフとキスオフの重要な概念について深く掘り下げる。最適な結果を得るために、製品の品質と効率を向上させるプロセスのベストプラクティスを発見する。

シャットオフとキスオフのコンセプトを理解する

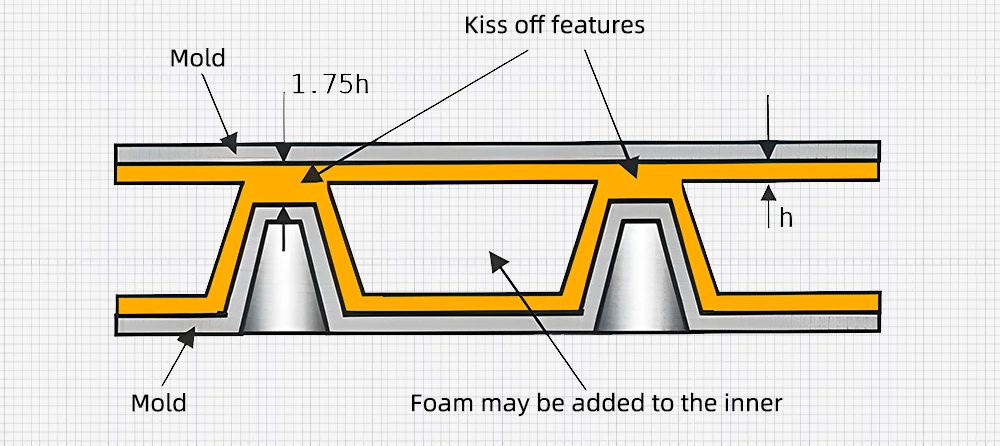

プラスチック成形におけるキスオフとは、2つ以上の成形品が、接着や溶着のない状態で互いに接触したり、「キス」したりする設計上の特徴を指す。この方法によって、部品間の接触は薄く、制御された線や点になる。これは、完全に分離することが予想される場合や、成形後に分離する必要がある場合によく起こります。成形後に部品を分離する必要がある場合や、部品を別々に切り離すことなく相対的に移動させる必要がある場合によく見られるプロセスである。

キスオフの仕組みは?

この手順では、成形中に成形品の一部が軽く接合するように、金型のキャビティを注意深く設計する必要があります。キスオフの動作原理は以下の通りです。

金型のデザイン: この設計は、特定の部分だけが互いに接触するように行われる。セクションは薄い壁や隆起を作り、密着して整列するが、完全に一体化することはない。

インジェクションと冷却: 溶けたプラスチックが金型に注入され、キャビティを満たし、キスオフ部分を含むデザインの形になる。

キスオフ・フォーメーション 冷却後、プラスチックは固化し、キスオフ・ポイントの部品は軽く接触する。これらの部分は、完全な融合を防ぐために、意図的に軽く触れるように設計されており、接触する線や面積をコントロールできるようになっている。

脱型: 冷却と凝固が完了すると、金型は金型キャビティから排出されます。キスオフ・ポイントは、手や機械で簡単に切り離すことができます。

キスオフの利点と応用

材料の無駄を省く: 特定のエリア用に設計されたキスオフにより、メーカーは、製品の構造やデザインの完全性を必ずしも損なうことなく、材料の使用量を最小限に抑えることができる。

カスタマイズ: キスオフ機能は、ユニークなブレークラインやヒンジポイントの作成を可能にすることで、製品デザインと機能性に多様性をもたらします。

制御された分離: これにより、追加処理や切断の必要なく、部品の分離が容易になり、全体的に組み立てと梱包が簡素化される。

スナップフィット・アセンブリーこの工程は、折れたり離れたりする部品によく使われる。分離や破壊を容易にする弱点を提供する。

美しさと機能性: これらの特徴は、装飾的なラインのような審美的に美しい製品を作る。

シャットオフの仕組み

シャットオフとは、単に溶融プラスチックを金型キャビティに導入する場所以上のものです。金型の寿命、部品の品質、生産効率全体に影響を与える設計の重要な部分です。金型シャットオフは、エンジニアや設計者が困難な金型や設計の問題を解決するための設計要素です。シャットオフは、選択された成形技術に応じて、システム機構内または金型設計内で発生します。

シャットオフ角度 は、成形品の成否を左右する極めて重要な要素である。しかし、この特徴は射出成形の大枠では見落とされている。それは、2つの半型が合わさったときにできる角度のことで、その影響は工程全体に及ぶ。この角度は、閉塞時にコアとキャビティの衝突を防ぐ役割を担っている。したがって、潜在的な位置ずれの可能性は大幅に回避されます。この角度は金型システム全体を保護し、円滑な作業を保証し、金属面間の不要な摩擦を回避します。これは、金型方向と金型パーティングラインの間に平行移動がある場合に特に必要とされます。

シャットオフ角度が小さすぎると、次のような一般的な欠陥が生じる可能性がある。 フラッシュ 金型キャビティ内の溶融プラスチックが、型締めの過程で逃げ出し、部品に不要な材料が堆積すること。その結果、部品の機能性と美観が損なわれ、部品の不合格につながることもある。

シャットオフ角度の度合い

シャットオフ角度は、金型工程に大きく影響する重要なパラメーターである。シャットオフ角度を規定するルールでは、3度以上でなければならないと定められています。一般的なガイドラインは適用されますが、多くの変数が理想的なシャットオフ角度に影響することを認識することが重要です。

- 部品形状部品の複雑さと形状がシャットオフ角度に影響する。例えば、肉厚の部品は大きな角度を必要とし、その逆は真である。

- 金型設計:金型の全体的な設計構造、特にパーティングラインの位置やランナーシステムなどの要素。

- 希望する部品品質寸法精度、表面仕上げ、部品に必要な機械的特性が角度に影響します。

- 材料特性プラスチックの素材は収縮率や粘度がさまざまで、最適なシャットオフ角度に影響を与える。

シャットオフ角度の種類

シャットオフアングルには4つのタイプがあり、それぞれ射出成形を向上させる効果が異なります:

サドルのシャットオフ角度:

余分なサイドアクションを必要とせず、フックや穴のような複雑な機能をデザインできる、驚くほど柔軟な機能を備えている。機能的でありながら複雑なデザインを作成し、クリエイティブな選択肢を広げたいデザイナーのための、最適なオプションとして好まれています。

ワイプスシャットオフアングル

閉塞時にワイピング作用を導入することで、射出成形プロセスを改善します。この機構はキズを減らし、金型ピース間に滑らかできれいな表面を作ります。これにより、成形部品が磨かれ、シャットオフ機構のデザイン性が高まります。

フラットシャットオフアングル

フラット成形のシャットオフ角度は、キャビティとコアの間の正確でシームレスなシールを保証する滑らかな表面を生成する簡単で効果的な方法です。このようなシャットオフアングルは、成形工程の正確さと優美さを強調すると同時に、きれいな仕上がりを保証します。シンプルな実装のため、シンプルさが不可欠な状況に最適です。

ラジアスサドルシャットオフアングル

従来のサドル型閉め角に曲率を加えたラジアス型閉め角に比べ、成形工程が複雑になります。角が丸くなることでシール性が向上し、よりシームレスな型閉め手順が実現します。この設計によって金型の寿命が延び、摩耗や破損が少なくなります。この方式は、精度と耐久性へのこだわりが感じられるため、実用性と洗練性の両方が求められる用途に最適です。

適切なシャットオフ設計の意義

- 部品品質の向上:入念に設計されたシャットオフアングルは、フラッシュ、ショートショット、ヒケなどの欠陥を防ぐ。さらに、均一な肉厚、応力点の回避、全体的な強度の向上にも貢献します。正確な角度は、組み立てや操作に重要な均一な寸法の維持に役立ちます。材料が均等に分散され、部品の強度と応力に対する耐性が向上します。

- 金型の寿命を延ばす:適切に設計されたシャットオフは、金型が閉じたり開いたりする際の摩擦や応力の集中を軽減します。これにより、エジェクターピン、キャビティ表面、パーティングラインなどの部品の破れや摩耗を最小限に抑えることができます。不適切な角度に起因する過剰な力は、ひび割れ、キャビティ損傷、浸食など、さまざまな種類の損傷を引き起こす可能性があります。これらの損傷がなくなると、金型全体の寿命が延びます。

- 生産効率の向上パーツの不良を最小限に抑え、作業のやり直し時間を短縮します。バランスの取れたシャットオフ角度は、冷却プロセスの均一化を促進し、サイクルタイムを短縮します。欠陥が少ないため、材料の無駄が減少します。標準部品寸法により、二次加工の必要性が減少します。

- コスト削減: すべての影響を処理した後、生産コストは自動的に低下する。理想的なシャットオフ角度を実現するには、最終的に生産コストを押し上げるような配慮が必要です。. 最終的には、製品の品質を高め、市場での競争力を高めることにつながる。

キスオフとシャットオフの実用化

キスオフは、業界の多くのアプリケーションで使用されている貴重な設計機能である。

1.ヒンジ機構

ケースや容器、キャップなど、いくつかの製品ではキスオフが生きたヒンジを作り出している。これらのセクションは柔軟で薄く見え、制御された軸を横切って曲がる開閉機能を部品に提供します。

2.通気孔と開口部

薄くて壊れやすいものでも、製造後に簡単に取り外すことができる。例えば、自動車のダッシュボードの通気孔は、ユーザーが簡単に取り付け、取り外しができます。

3.スナップフィット・コンポーネント

これらの部品は、ファスナーを追加することなく接続したり外したりできる。このような製品は、民生用電子機器、包装、自動車部品で人気がある。

4.ブレイクアウェイ・タブ

タンパーエビデントシールが必要なものには、キスオフを使用してブレークアウェイタブを作ります。食品業界の容器や医療機器によく使用される。このタブは本体に軽く貼り付けられ、そのタブが割れると製品が使用されたことを示す。

5.美容ラインまたは機能的ライン

kiss-offは、後で切り離せるような弱い部分を作ったり、色や素材を明確に選択するための分離線を指定したりする。このようなデザインは、視覚的に楽しい製品を作ります。

6.制御された分離

製品における制御された分離の最も有用な形態は、製造された単一部品が複数の部品に分割する必要がある場合である。プラスチック模型キットの例では、成形は複数の部品からなるアセンブリで行われるが、後で組み立てのために分離される。

シャットオフの実用化における基本的な成功は幅広い;

a.パッケージング

ボトルなどのパッケージや、シャットオフのデザインで作られたクロージャー。. ボトルネックやベースは、正確なシャットオフ位置が要求される。漏れを防ぐには、密閉性を高めることが最も重要です。以下のような特徴がある。 糸 と内部コンポーネントがこの設計を要求している。

b.医療機器

ハンドルや作業端など、手術器具の繊細な形状や特徴は、シャットオフ設計を考慮しなければなりません。正確なシャットオフ位置でバレルの内径を保持することにより、正確な薬剤投与が可能になります。

c.消費者製品

これらの製品は、複雑なデザインで壁が薄いことが多いので、フラッシュが発生しないように正確にシャットオフすることが重要です。例えば、電子機器の筐体では、アンテナやボタンの組み込みを考慮した設計が必要です。ボウルや皿のような製品を長持ちさせるには、肉厚を一定にする必要があります。この場合、材料の分配が最も重要です。

d.自動車産業

複雑な形状の場合、金型キャビティの均一かつ完全な充填を保証するために、複数のシャットオフが必要です。吹き出し口や計器クラスターなどのダッシュボード部品は、この手順に従います。ドアパネルには複雑なカーブがあるため、反りやヒケを防ぐために慎重にシャットオフを設定します。アームレストやドアハンドルなどは、デザインに反映させる必要があります。

e.建設業

金型や設備から建設産業で使用されるプラスチック部品の成形に至るまで、シャットオフの原理はこれらの工程に直接適用されます。パイプや断熱パネルなど、建築に使用される継手のすべてではないにせよ、その大部分は射出成形工程を経ており、この設計は関連性を持っています。

結論

キスオフとシャットオフは、射出成形プロセスにおいて別々ではあるが、補完的な役割を果たす重要なコンポーネントである。プラスチックの生産において最良の結果を得るためには、両方の設計を使いこなす必要があります。製造業者は、キスオフとシャットオフの微妙な違いを理解することで、高品質の製品を作り、経費を削減し、全体的な工程効率を向上させることができる。これまで述べてきたように、成形作業を成功させるためには適切な設計が必要であることは明らかです。